内衬316L双金属复合管环焊焊缝失效原因分析

2017-11-06梁国萍王敏瑞兰雪诚杜卫峰王小艳文书林

梁国萍,王 斌,王敏瑞,兰雪诚,吴 泽,杜卫峰,王小艳,文书林

(1.西安向阳航天材料股份有限公司,西安710065;2.中石油塔里木油田分公司,新疆 库尔勒841000;3.中石化西南分公司油气田销售中心,成都610056)

内衬316L双金属复合管环焊焊缝失效原因分析

梁国萍1,王 斌1,王敏瑞2,兰雪诚3,吴 泽1,杜卫峰1,王小艳1,文书林1

(1.西安向阳航天材料股份有限公司,西安710065;2.中石油塔里木油田分公司,新疆 库尔勒841000;3.中石化西南分公司油气田销售中心,成都610056)

针对双金属机械复合管对接环焊缝的刺漏问题,对某油田现场服役的内衬316L双金属复合管问题管段进行取样,并从焊缝横截面各区域微观组织、化学成分、抗晶间腐蚀性能等方面进行了研究。研究结果表明,对接环焊缝打底焊道的热影响区晶粒粗大,对接环焊缝打底焊道熔合线附近区域主要耐腐蚀合金元素被稀释是双金属机械复合管对接环焊缝发生刺漏的主要原因。最后给出了预防刺漏发生的措施,即通过降低打底焊热输入量,提高管端尺寸精度,增加过渡层厚度且减小第一层填充焊热输入量的方法可有效预防刺漏问题的发生。

焊管;复合管;对接焊;腐蚀;刺漏

1 概 述

双金属复合管是一种以碳钢管为基管,以耐腐蚀钢管为衬管的新型钢管。主要运用于具有一定压力的腐蚀环境,特别是高压强腐蚀环境中,以其高性价比被众多设计单位所接受。目前双金属复合管已经普遍应用于中石油、中石化和中海油等各大油气公司,主要材质以内衬316L不锈钢为主。

尽管内衬316L双金属复合管产品在石油天然气领域应用了很多年,也得到了很多客户的好评,但在某油田应用中,却多次出现对接环焊缝的刺漏问题。该油田出现问题的管线于2013年投入运行,截至2017年,共发生刺漏19次,且刺漏均发生在焊缝区域。经过对该管线进行的X光复检发现,复合管对接环焊缝共有252处发生了点蚀。

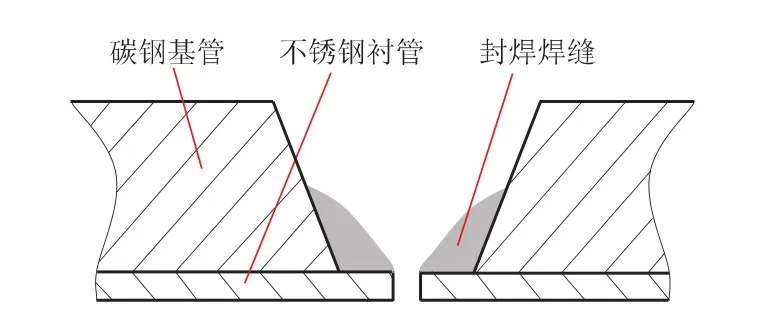

存在问题的复合管为Φ323.9 mm×(8.8+2)mm规格,材质为L415N+316L,为内衬316L机械式双金属复合管,管端采用封焊处理,如图1所示。施工现场管管对接焊实施方案为ATS-F316L药芯焊丝打底+ATS-309MoL过渡+CHE507填盖。

图1 内衬316L双金属复合管管管对接封焊示意图

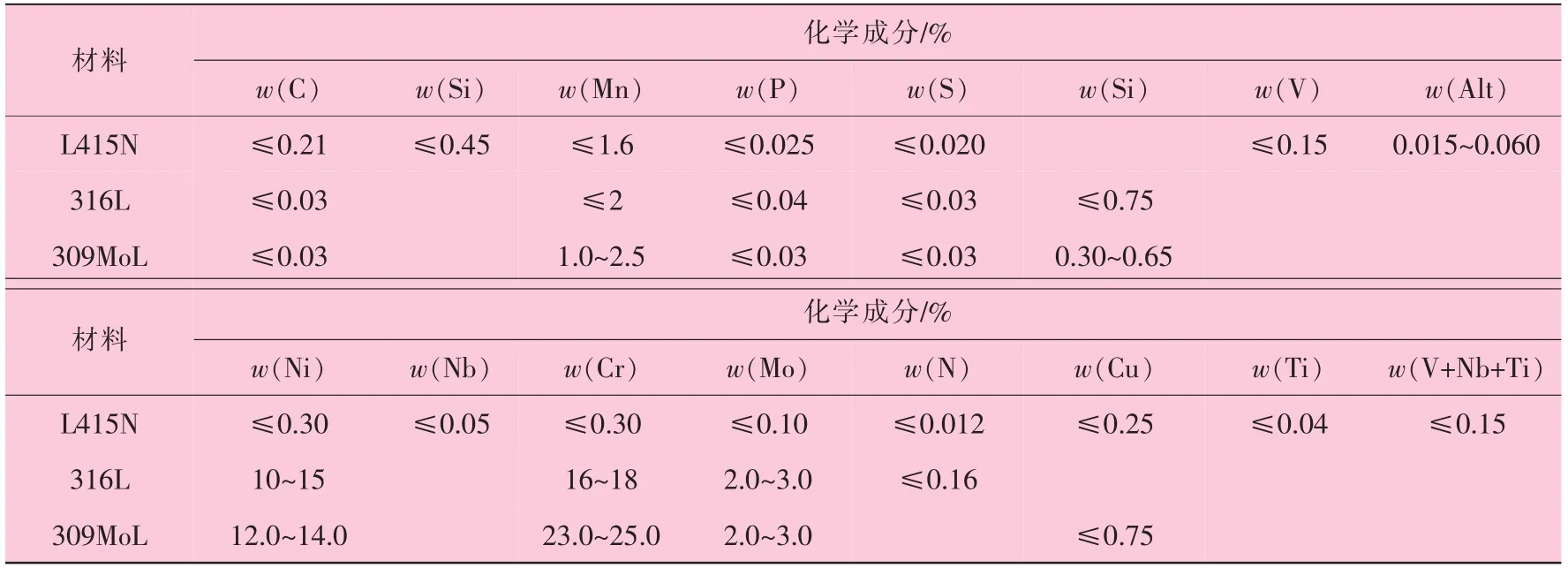

内衬316L双金属复合管的基管执行API SPEC 5LPSL2标准,衬管执行APISPEC5LC标准,打底过渡焊材执行AWS A5.9标准要求。出现问题的内衬316L双金属复合管母材及焊材标准要求的化学成分见表1。

表1 出现问题的内衬316L双金属复合管母材及焊材标准要求的化学成分

为了找到刺漏发生的原因,更好地解决机械式复合管对接环焊缝的抗腐蚀问题,本研究对刺漏复合管的对接环焊缝金相、焊缝区化学成分的变化进行了试验,旨在探究焊缝出现点蚀和刺漏失效的原因。

2 复合管对接环焊缝组织分析

2.1 宏观组织

对发生刺漏的内衬316L双金属复合管对接环焊缝取样,并进行宏观组织分析,结果如图2所示。 由图2可见,图2(a)和图2(b)中对接环焊缝熔合线及热影响区有明显的腐蚀孔,且腐蚀孔已穿透整个衬层到达碳钢管一定的深度。从腐蚀孔的形状可以看出,腐蚀最开始发生在对接环焊缝打底焊缝的熔合线和热影响区。图2(c)中对接环焊缝横截面内虽没有明显的腐蚀坑存在,但熔合线及热影响区有少量的锈迹存在。

2.2 微观组织

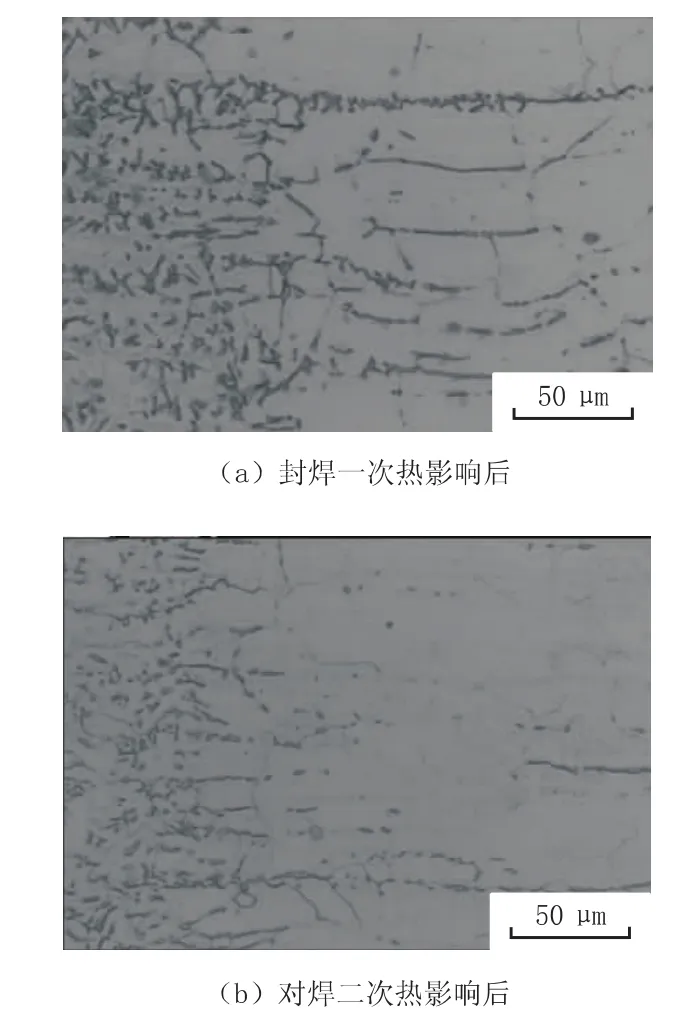

机械式双金属复合管管端采用封焊处理。管端封焊时会对焊缝背面的衬管产生一次热影响,此区域在对接环焊时将受到二次热影响,如果焊接工艺控制不当,两次热作用的交互影响会使得该区域的耐腐蚀合金层微观组织发生不同程度的晶粒长大。

内衬316L双金属复合管管端封焊及对焊时,内衬层受两次热影响的微观组织照片如图3所示。由图3可见,受封焊一次热影响时内衬层热影响区的组织主要为粗大奥氏体+少量δ铁素体(见图3(a)),晶粒度为7.0级,基本与母材相当;内衬层受对接环焊二次热影响时内衬层热影响区的组织亦为粗大奥氏体+少量的δ铁素体(见图3(b)),晶粒度为4.5级,晶粒粗大严重。可见,对接环焊二次热影响后,内衬层热影响区的晶粒明显比一次热影响后的晶粒大,而材料的晶粒越粗大,其力学性能和耐腐蚀性能越差。

图2 内衬316L双金属复合管对接环焊缝宏观照片

图3 内衬316L双金属复合管管端内衬层受两次热影响后的微观组织照片 500×

3 复合管对接环焊缝化学成分分析

3.1 化学成分变化趋势

利用扫描电镜-能谱线扫描分析(SEM-EDS)对内衬层的焊缝、热影响区及母材进行化学成分分析,结果如图4所示。由图4(b)可见根焊熔合线处的Cr、Ni、Mo含量下降较多。

图4 由316L衬层到根焊焊缝电镜扫描及成分分析结果

3.2 化学成分含量对比

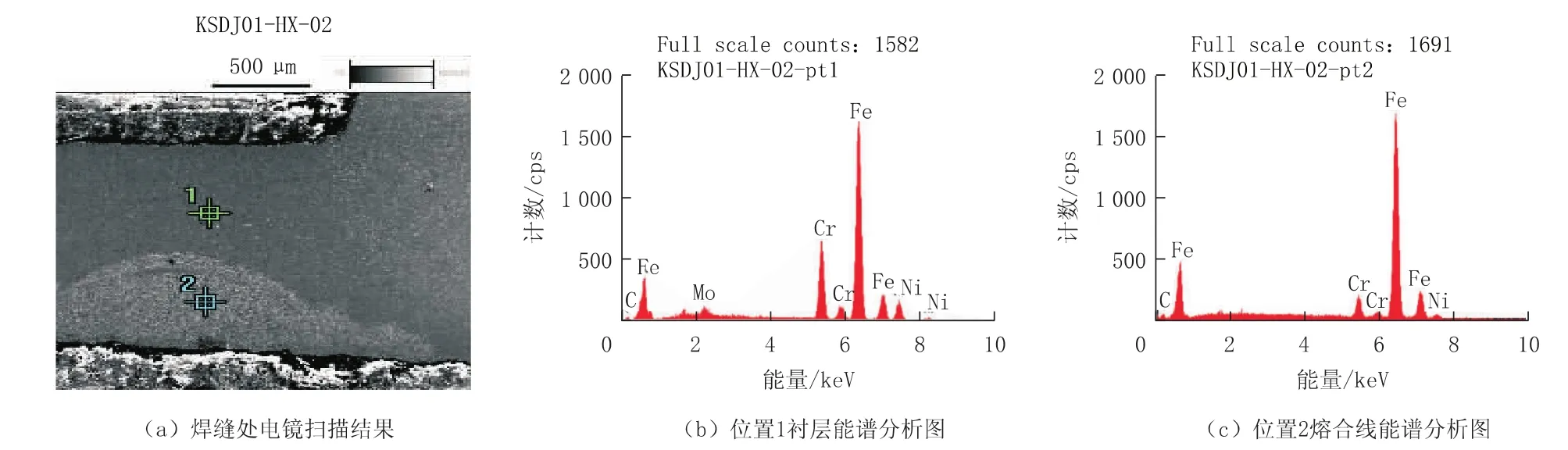

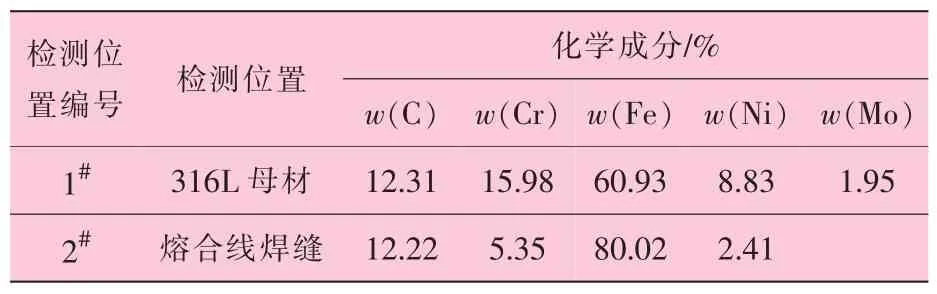

选取两个试样,利用扫描电镜—能谱点扫描(SEM-EDS)分别对衬层焊缝、热影响区及母材进行化学成分分析。试样1的电镜扫描及能谱打点成分含量分析结果如图5所示,各元素含量分析结果见表2。

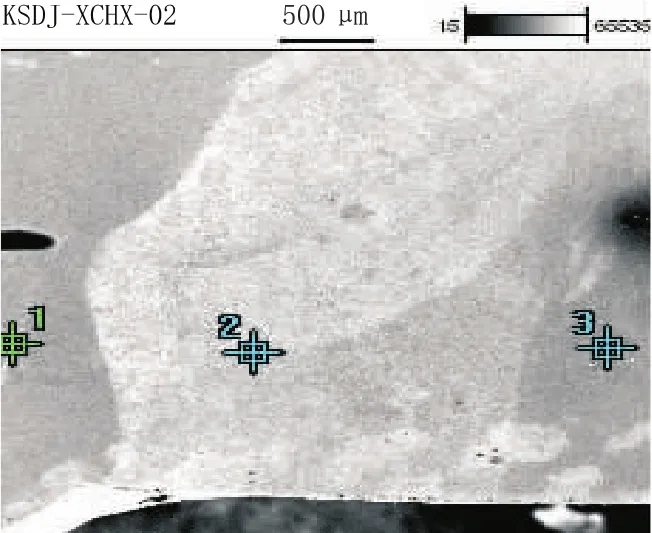

利用扫描电镜—能谱点扫描对试样2的环焊缝内壁的打底焊缝、熔合线、衬层母材进行成分含量分析,结果如图6所示,各元素含量分析结果见表3。试样2扫描电镜数据中各元素含量对比如图7所示。

图5 试样1电镜扫描结果及能谱分析图

表2 试样1电镜扫描各元素含量分析结果

表3 试样2电镜扫描各元素含量分析结果

图6 试样2焊缝横截面电镜扫描结果

从以上分析结果可看出:①对接焊缝附近衬层焊缝熔合线与母材的化学成分差异较大,从衬层母材到焊缝熔合线主要抗腐蚀合金元素Cr、Ni、Mo含量迅速降低,而Fe含量迅速升高,这些元素的变化会大幅降低衬层的耐腐蚀性能;②靠近衬管内表面从衬层母材到衬层对接环焊缝主要元素Cr、Ni、Mo含量在熔合线附近迅速下降,Fe含量迅速增加,这些元素的变化会大幅降低环焊缝熔合线附近耐蚀层的耐腐蚀性能。

分析结果表明,现场环焊缝对接焊后,复合管衬层根焊熔合线附近区域主要耐蚀元素稀释显著,降低了衬层区域的抗腐蚀性能,直接导致了复合管焊缝熔合线处点蚀甚至腐蚀穿孔刺漏的发生。

图7 试样2不同区域合金元素含量的对比分析柱状图

4 复合管对接环焊缝晶间腐蚀

对现场试样衬层焊缝处进行晶间腐蚀试验,晶间腐蚀试验后试样照片如图8所示。从图8可以看出,在对接焊熔合线及热影响区范围内出现腐蚀孔和弯曲裂纹。晶间腐蚀结果说明,内衬316L双金属复合管管端经过对接环焊后,内衬奥氏体不锈钢的耐腐蚀能力显著下降。

图8 现场试样晶间腐蚀试验后试样照片

5 复合管对接环焊缝刺漏原因分析

由分析可知,内衬316L双金属复合管对接焊后,焊缝熔合线及热影响区存在腐蚀穿孔现象,多数腐蚀已造成内衬热影响区完全穿孔,部分造成穿孔刺漏。对穿孔刺漏复合管的检测发现,复合管穿孔位置存在化学成分不符合标准要求、晶间腐蚀开裂、腐蚀坑等现象。经理化分析主要有两方面原因。

(1)对接环焊缝打底焊道的热影响区晶粒粗大。打底焊道的热影响区为二次热影响区,此区域出现晶粒粗大可能原因有两方面:①双金属复合管管端封焊控制不当导致热影响区过大;②环焊缝打底焊接时工艺控制不当导致的热影响过大。从微观组织可看出,封焊后一次热影响区的晶粒度为7级,接近母材晶粒度,可排除封焊控制不当的因素。因此可推断二次热影响区晶粒粗大是由环焊缝打底焊接时工艺控制不当引起。

(2)对接环焊缝打底焊道的熔合线附近区域主要耐腐蚀合金元素被稀释。从化学成分分析结果可看出,衬管内表面从衬层母材到衬层对接环焊缝主要元素Cr、Ni、Mo含量在熔合线附近出现迅速下降,Fe含量迅速增加,主要耐腐蚀元素含量的降低会显著影响环焊缝熔合线附近区域的耐腐蚀性能。从焊接材料和母材化学成分可推断稀释不是来源于焊材和316L母材的影响,从复合管特点及对接焊过程可推断稀释来源于复合管的外层碳钢管,碳钢中C含量远高于内衬层奥氏体不锈钢,焊接过程在高温复杂冶金作用下会扩散迁移至不锈钢侧,造成主要耐腐蚀元素的稀释。打底焊道受碳钢稀释的原因有三方面:①对接焊时错边量过大,导致打底焊接并不是在不锈钢中进行,而是焊道中熔入了碳钢;②焊接热输入过大,将原有封焊焊缝烧穿,导致碳钢进入打底焊道造成稀释污染;③较大焊接热输入的碳钢填充焊会导致较薄的打底过渡层形成高硬度区和高应力集中区,韧性变差,止裂能力变弱,一旦对接环焊缝熔合线附近的耐腐蚀合金层出现腐蚀穿孔,就会在腐蚀介质、焊接残余应力和外界应力的共同作用下出现急速开裂,最终导致焊缝刺漏。

6 预防措施

(1)对接焊打底焊接时需要确保全部在裸露的不锈钢层上施焊;降低焊接热输入可有效控制对接焊缝内壁焊接热影响区晶粒的长大,提高对接焊缝打底层的耐腐蚀性能。

(2)有效控制管端尺寸精度与对口精度、保证较低的焊接热输入和较厚的打底过渡层均可有效防止Fe污染及Cr、Ni、Mo含量的下降,提高对接焊缝的耐腐蚀性能,降低焊缝刺漏风险。

[1]API SPEC 5LC,CRA Line Pipe[S].

[2]ASTM A262,Standard Practices for Detecting Susceptibility to Intergranular Attack in Austenitic Stainless Steels[S].

[3]王绪华,林冠发,白真权.油气田CO2腐蚀机理、预测与防护[J].石油管工程,2008(2):25-29.

[4]张学元,邸超,雷良才.二氧化碳腐蚀与控制[M].北京:化学工业出版社,2000.

[5]朱洪亮.克深2气田用双金属复合管焊接工艺评定报告[R].成都:四川石油天然气建设工程有限责任公司工程技术开发培训中心,2012.

[6]刘勇,候远盛,王义,等.双金属复合管道在牙哈凝析气田的应用[J].油气田地面工程,2006,25(9):1-2.

[7]许爱华,院振刚,杨光,等.双金属复合管施工焊接技术[J].天然气与石油,2010,12(6):22-28.

[8]吕世雄,王廷,冯吉才.20G/316L双金属复合管弧焊接头组织与性能[J].焊接学报,2009,30(4):93-96.

[9]杨平生,俞进,柯勇,等.双金属复合钢管界面及焊缝的微观结构[J].南昌大学学报(理科版),2005,29(6):603-609.

[10]刘建彬,韩静涛,鲍善勤,等.热处理对双金属复合管X60/2205组织及力学性能的影响[J].热加工工艺,2009,38(4):23-26.

Failure Reason Analysis on Butt Welds of Lined with 316L Bimetal Composite Pipe Butt Weld

LIANG Guoping1,WANG Bin1,WANG Minrui2,LAN Xuecheng3,WU Ze1,DU Weifeng1,WANG Xiaoyan1,WEN Shulin1

(1.Xi’an Sunward Aeromat Co.,Ltd.,Xi’an 710065,China;2.PetroChina Tarim Oilfield Branch,Korla 841000,Xinjiang,China;3.Sinopec Southwest Branch Oil and Gas Field Sales Center,Chengdu 610056,China)

In allusion to the butt circumferential weld perforation problem of mechanical bimetal composite pipe,the pipe section of an oil field lined with 316L bimetal composite pipe was sampled,the weld cross section was analyzed from several aspects,such as microstructure,chemical composition,intergranular corrosion properties and so on.According to analysis results the perforation reason was speculated,the HAZ grain of butt circumferential weld backing weld bead was coarse,the main reason of the butt circumferential weld perforation of mechanical bimetal composite pipe was that the main corrosion resistance alloy element near the fusion line of butt circumferential weld backing weld bead was diluted.Finally the preventive measures for perforation were given:reducing the heat input of backing weld,increasing pipe end dimension accuracy,and increasing the thickness of the transition layer with reducing the heat input of the first filled layer.All the above measures can effectively prevent the occurrence of perforation.

welded pipe; composite pipe; butt welding; corrosion; perforation

TG407

B

10.19291/j.cnki.1001-3938.2017.09.008

梁国萍(1985—),女,高级工程师,毕业于合肥工业大学材料加工工程专业,主要从事双金属复合管道相关的制造、焊接工作。

2017-06-26

编辑:罗 刚