高强度管线钢力学性能和冶金特性的最新进展

2017-11-06编译

孙 宏 编译

(渤海装备华油钢管公司,河北 青县062658)

高强度管线钢力学性能和冶金特性的最新进展

孙 宏 编译

(渤海装备华油钢管公司,河北 青县062658)

为了提高油气管道的输送效率,降低管道建设成本,并满足复杂环境下油气管道能稳定服役的要求,钢管行业开展了大量的工作来研发冶金和力学性能 (强度、韧性及延性)优异的管线钢。介绍了高强度管线钢的最新研究进展以及基于应变设计的管线钢的力学性能。分析了化学成分、显微组织、TMCP工艺和ACC工艺等对管线钢强度、韧性和延性的影响。分析结果表明,新开发的非传统TMCP工艺有助于改善管线钢的力学性能,管线钢的强度、韧性和延性与合金元素的含量相关,最佳显微组织的开发提供了高应变能力应用所需的力学性能。分析结果还表明,对于生产低屈强比、高延伸率和足够韧性的管线钢,传统TMCP和非传统TMCP工艺均是有效的工艺路线。

高强度管线钢;合金元素;基于应变设计;力学性能

1 高强度管线钢的最新研究进展

高强度管线钢(high strength steel,简称HSS)只有不断提升韧性和强度,才能满足复杂环境下油气管道稳定服役的要求。

高压管道(12~20 MPa)用高强度管线钢被看作是一个先进的低合金高强度钢(high strength low alloy steel,简称HSLA)的变体,其通常包含非常低的碳含量和少量的合金元素(微合金化),如Nb、V、Ti和Mo。

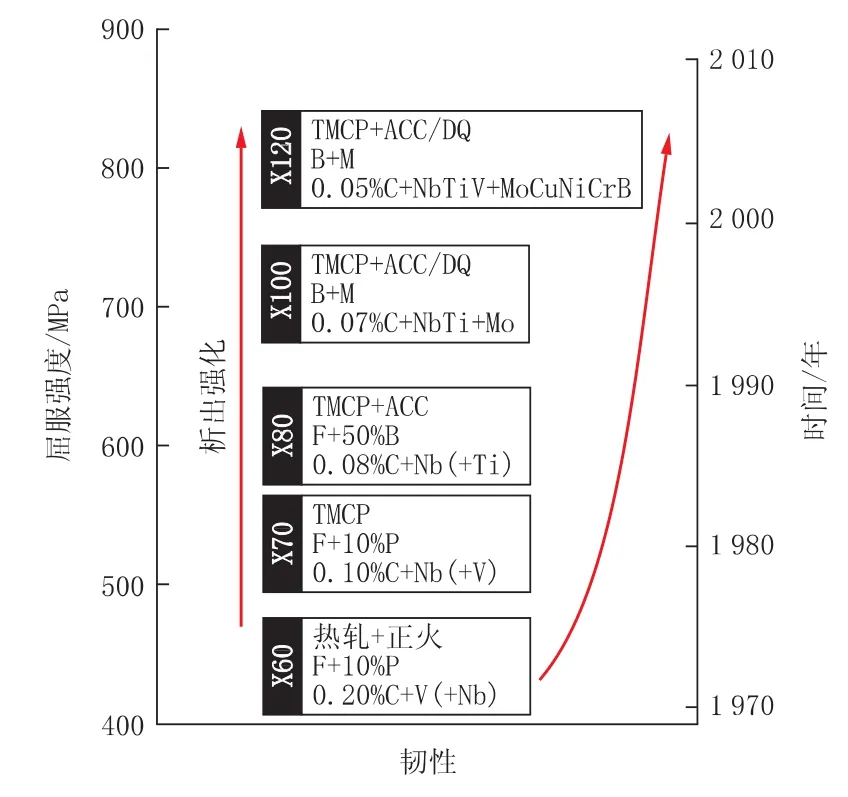

X70及以上管线钢晶粒非常细小且洁净度很高,其特点是低硫含量并降低了大量有害的第二相(氧化物、夹杂物和珠光体)的含量。以钢级进展划分的HSLA钢的发展历程如图1所示。

图1 以钢级进展划分的HSLA钢的发展历程

通过复杂的热机械轧制控制工艺(TMCP)和随后的加速冷却工艺 (ACC)可以改善高强度钢的力学性能,因此轧机成为一种重要的冶金工具。通过轧制不仅可以控制最终产品的外观形状,还可细化金属晶粒,生产出低合金高强度钢,进而降低管线钢的碳含量,使其具备良好的焊接性能。

2 基于应变设计的管线钢的力学性能

由于地壳运动,特别受地震活动和永久冻土层的影响,输送管道在服役过程中可能发生塑性变形,产生应变。因此传统基于应力设计的管道完整性评价不能满足实际需求,必须采用基于应变设计(strain based design,简称SBD)的管道完整性评价。

为确保输送管道运行的安全性,确定管道应变的最大值就显得非常重要。管道应变的最大值必须大于施加的应变,才能抵抗管道在严苛环境中发生的塑性变形。因此,准确描述并确定管线钢的应力—应变行为和韧性是应变评价的关键。

事实上,管线钢的强度越高,与形变能力相关的均匀延伸率就会越低。因此,要提高高强度管线钢的应变能力,管线钢本身就必须具备足够的韧性、较高的可变形性以及更高的应变强化能力。这就意味着管线钢需要更低的屈强比,同时提高其均匀延伸率才能具有较好的应变能力。

高应变强化能力是指,在应力梯度存在的情况下材料具有使应变分布更加均匀的能力。高应变强化能力可以降低局部应变的发生。一般情况下,具备高应变强化性能的钢的应力-应变曲线为圆屋顶型,即具有连续屈服行为。双相高强度管线钢和传统管线钢的应力-应变曲线如图2所示。图2(a)基于应变评估的应力-应变曲线,图2(b)为试验开发的新型双相(DP)高强度管线钢的应力-应变曲线。通过图2比较可以看出,所有新开发的管线钢具备更低的屈强比,更高的应变强化和更大的均匀延伸率。

图2 双相高强度管线钢和传统管线钢的相关应力—应变曲线

3 高强度管线钢的性能

3.1 化学成分

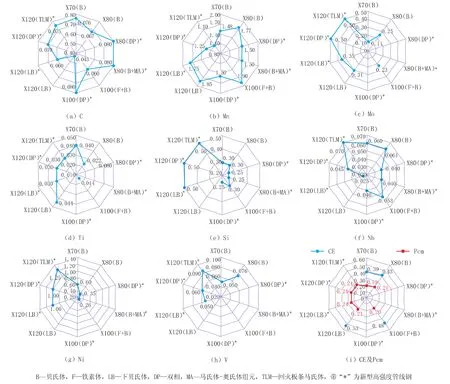

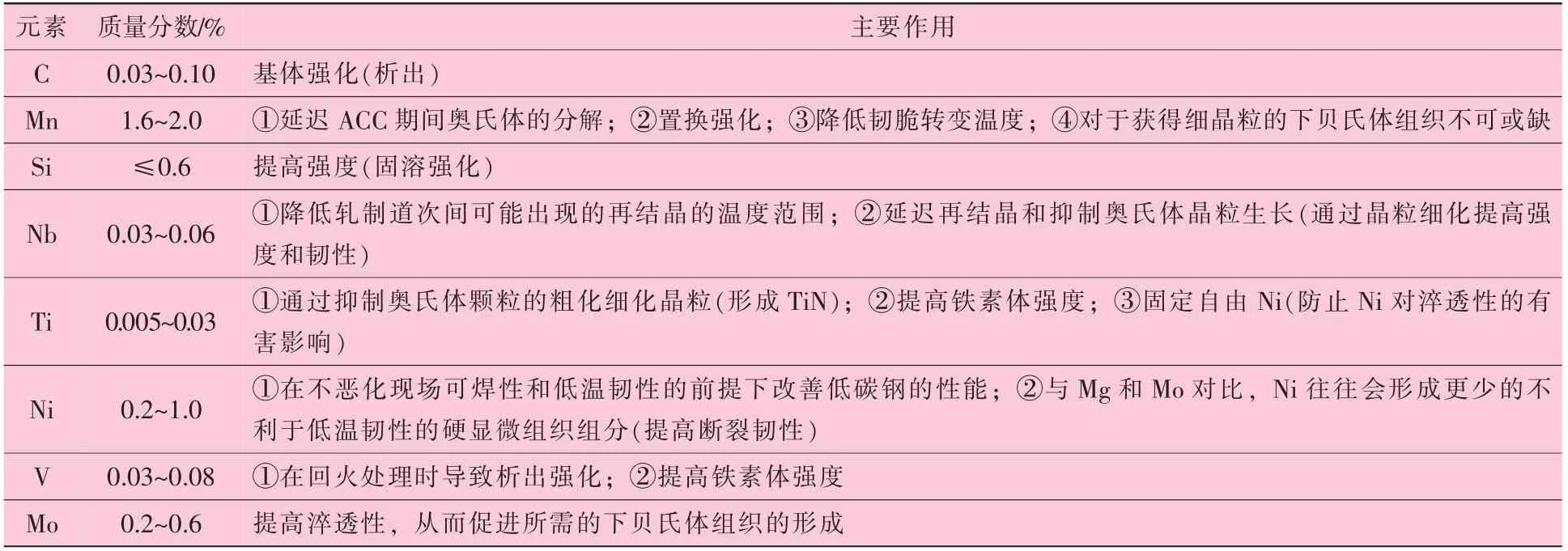

高强度管线钢的化学成分可能会随产品厚度的不同而不同,以满足其特定的力学性能要求。其化学成分通常为 C(w(C)<0.10%)和 Mn(w(Mn)≤2.0%),并添加Nb、V、Ti、Mo和B等微量合金元素。钢合金化的主要目的是通过晶粒细化、固溶和析出强化等机制强化铁素体。固溶强化与合金元素的含量密切相关,而析出强化和晶粒细化取决于化学成分和TMCP之间的相互作用。传统高强度管线钢、新型高强度管线钢以及X70~X120钢级API钢线管的化学成分如图3所示。增加Mo、Si和Ni等合金元素能够提高管线钢的强度。高强度管线钢中合金元素的含量及其主要作用见表1。

图3 传统高强度管线钢、新型高强度管线钢以及API管线钢的化学成分

表1 高强度管线钢中合金元素的含量及其主要作用

过去几年,冶金行业在保证可焊性的前提下,通过采取一些合金组合来满足钢的强度和韧性需求。常用的组合有:①V+Mo+Nb,形成碳化物、氮化物和碳氮化物产生二次硬化;②Ni+Mo,在控制轧制时可以抑制奥氏体再结晶,有效细化了显微组织,通过析出强化和提高淬透性加强钢的强度;③Ni+B,协同提高淬透性;④Nb+V,提高强度性能(基于这种合金组合的钢可能需要相对较高的碳当量设计,但会降低不预热现场焊接的可焊性);⑤Mo+Nb+Ti,能够明显细化铁素体晶粒尺寸;对于实现X70及X80(高Mn钢)特别是对于厚壁钢管的强度要求,相比Nb+V钢更有效;低温转变组分,如含有针状碳化物的贝氏体(B)在合金含量较低的X70钢和含有奥氏体/马氏体组元(MA)的更高合金含量的X80钢;提高析出强化,有添加Ti的效果。

此外,添加B,对于API SPEC 5L X120的性能也有很大影响,如通过形成强化组分(例如贝氏体和/或马氏体)提高淬透性;在冷却过程中阻碍更软的铁素体和珠光体的形成;采用低CE的成分实现了高板条强度,提高了晶界强度。

3.2 微观组织

因为最终的微观组织是决定材料性能的一个关键变量,所以必须专门设计以保证其具有优良的性能和可靠的安全性。添加不同的微合金元素,采用不同的轧制工艺(TMCP+ACC),都会影响管线钢最终的显微组织。这些工艺处理的主要目的是降低钢中的碳含量。在这种情况下,显微组织基本上为下贝氏体。另一方面,为基于应变设计开发的新钢种可能有多种显微组织,其中包括贝氏体、马氏体及铁素体等不同形式和组合,这种设计的目的是要保证管线钢具有较好的强度、韧性和延性。

本研究探讨的三种不同组织成分的X80钢的微观形貌 (纵向截面)如图4所示。由图4中,X80贝氏体单相(体积分数≈100%),ACC开始于Ar3以上时获得;X80贝氏体-铁素体双相,ACC开始于Ar3以下时获得;X80下贝氏体-板条马氏体,在ACC开始于时高于Ar3并冷却终止于中间温度(600~850 ℃)获得。

图4 三种不同组织成分的X80钢的微观形貌 (纵向截面)

贝氏体显微组织在精确的化学成分(合金化)和较低的碳含量条件下形成,目的是降低Pcm。基本的合金体系包含Cu、Ni、Cr、Mo以及V、Nb、Ti和B等合金化元素。轧制和冷却过程可以有效地实现一种阻碍位错移动的晶粒结构 (小角度晶界)的显微组织,从而达到了强度和韧性的完美结合。这种组织也用于确保在低至-40℃温度下的管线钢管具有完全韧性失效行为和优异的止裂行为(北极条件)。

双相(DP)钢显微组织是由软的铁素体基体和10%~40%的硬贝氏体和/或马氏体-奥氏体组元组成。影响双相钢力学性能等重要特性的因素包括铁素体和贝氏体显微组织的组分形态、大小、数量和分布,贝氏体的碳含量,铁素体和/或残留奥氏体的体积分数。铁素体的作用是通过先析出奥氏体的边缘铁素体成核防止硬晶粒边界的脆性,目的是抑制可能的裂纹扩展。铁素体相内(DP钢)的位错移动提供了高应变能力所需的理想形变特性。与传统的高强度钢相比,这种类型的显微组织会表现出以下基于应变特征的优势:①一定数量的硬相/组分可以强化显微组织,这一阶段晶粒的尺寸和分布决定了其延展性;②具有圆屋顶型屈服曲线;③具有低屈强比和高应变强化行为,尤其是在延性变形开始发生时。

该X80显微组织由扁平的下贝氏体-板条马氏体组成,呈现出高度变形和改善的相尺寸。这种显微组织设计获得了小的相尺寸 (扁平组织平均厚度<6 μm)和高的位错密度(>1012/cm2), 可以有效提升钢板的强度和韧性。为了避免夏比冲击韧性的恶化,可以最大化下贝氏体的体积分数。此外,固溶体析出的碳形成的细小弥散分布的碳化物(第二相强化)提高了上平台韧性。残留在板条马氏体间隙的碳则起到了提高固溶强化的作用。

3.3 轧钢工艺

采用TMCP工艺可以实现显微组织的精确控制,以获得更高的应变硬化能力和延性。轧制后,进行加速冷却工艺(ACC),以满足基于应变设计的更高需求。但在某些情况下,钢板首先要进行热轧并保温(在某一温度保持直到发生所需的显微组织变化),然后再进行淬火及回火。没有采用ACC工艺时,进行这样的回火处理会产生贝氏体-马氏体组织。通过回火处理可以降低马氏体的脆性,提高延性和韧性。通过这些工艺路线可以得到不同类型的显微组织,如贝氏体单相、铁素体-贝氏体双相和下贝氏体-板条马氏体。

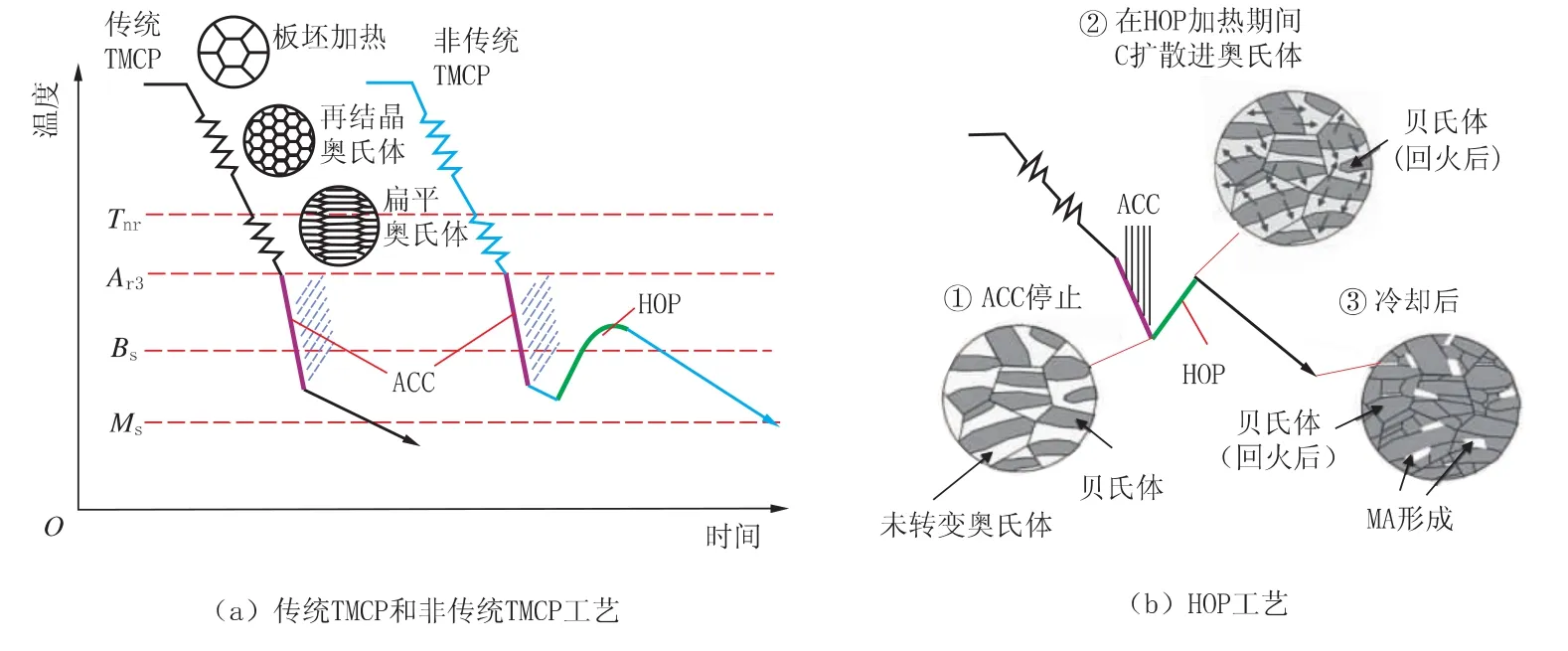

1998年,出现了一种新的TMCP工艺(以下称为 “非传统TMCP”)。采用这种工艺不仅是为了通过相变强化获得高强度,而且可以使显微组织细化获得高韧性,从而在减少合金元素的情况下获得高强度与高韧性的组合。显微组织由贝氏体基体和细小弥散分布的马氏体-奥氏体组元(MA)组成,作为第二相的马氏体-奥氏体组元的体积分数在7%以上。为了达到最高的冷却速率,该工艺配备加速冷却装置以及在线热处理工艺(HOP)感应加热设备,能够加热最大达40 mm的厚板。这种组合实现了传统TMCP工艺无法实现的新的冶金控制工艺。采用HOP具有以下优势:①析出强化非常细小的碳化物(降低自由碳含量扩散);②恢复位错密度;③MA组元的形成实现了高强度和高可变形性的平衡。

轧钢工艺对显微组织的影响如图5所示。图5(a)为传统TMCP和非传统TMCP生产工艺的图解及显微组织形态变化。传统TMCP生产工艺,钢板控制轧制,加速冷却然后空冷;非传统TMCP生产工艺,钢板在加速冷却后通过感应线圈立即快速加热,随后进行空冷。图5(b)表明了HOP工艺对显微组织的细化效果。

图5 轧钢工艺对显微组织的影响

为了获得更加细小的晶粒组织,TMCP生产工艺的控制通常非常严格,且温度相对较低(即在Tnr和Ar3之间),最后的热轧工序处于非再结晶温度(Tnr)以下。因此,严重变形(扁平)的奥氏体晶粒没有完全再结晶,这为奥氏体转变为铁素体或贝氏体提供了大量的形核空间。对ACC工艺的研究表明,降低开始和终止温度分别会促进铁素体和MA组元的形成。

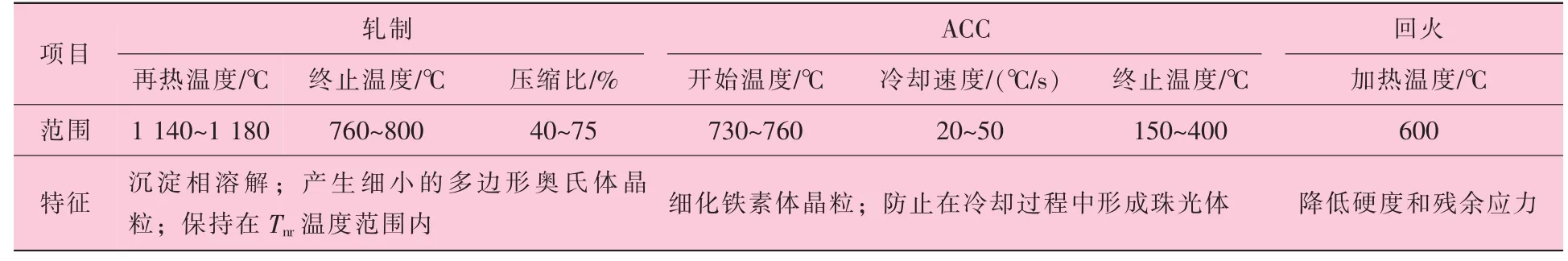

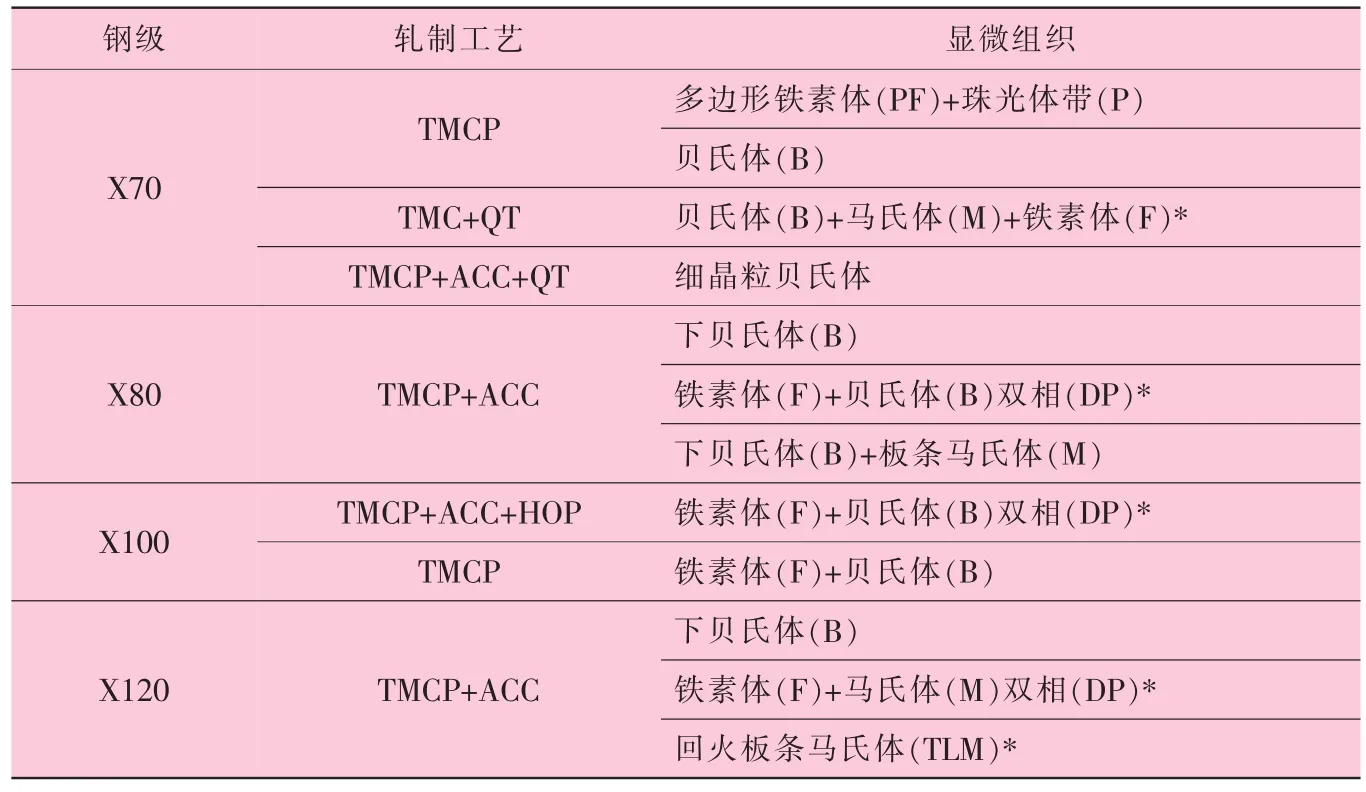

TMCP工艺各个工序的典型参数及其特征描述见表2。不同轧制工艺下获得的显微组织见表3。由表3可见,不论是传统高强度管线钢,还是新型高强度管线钢,采用不同的轧制工艺均可获得所需要的显微组织。

表2 TMCP工艺各个工序的典型参数及其特征描述

表3 不同轧制工艺下获得的显微组织

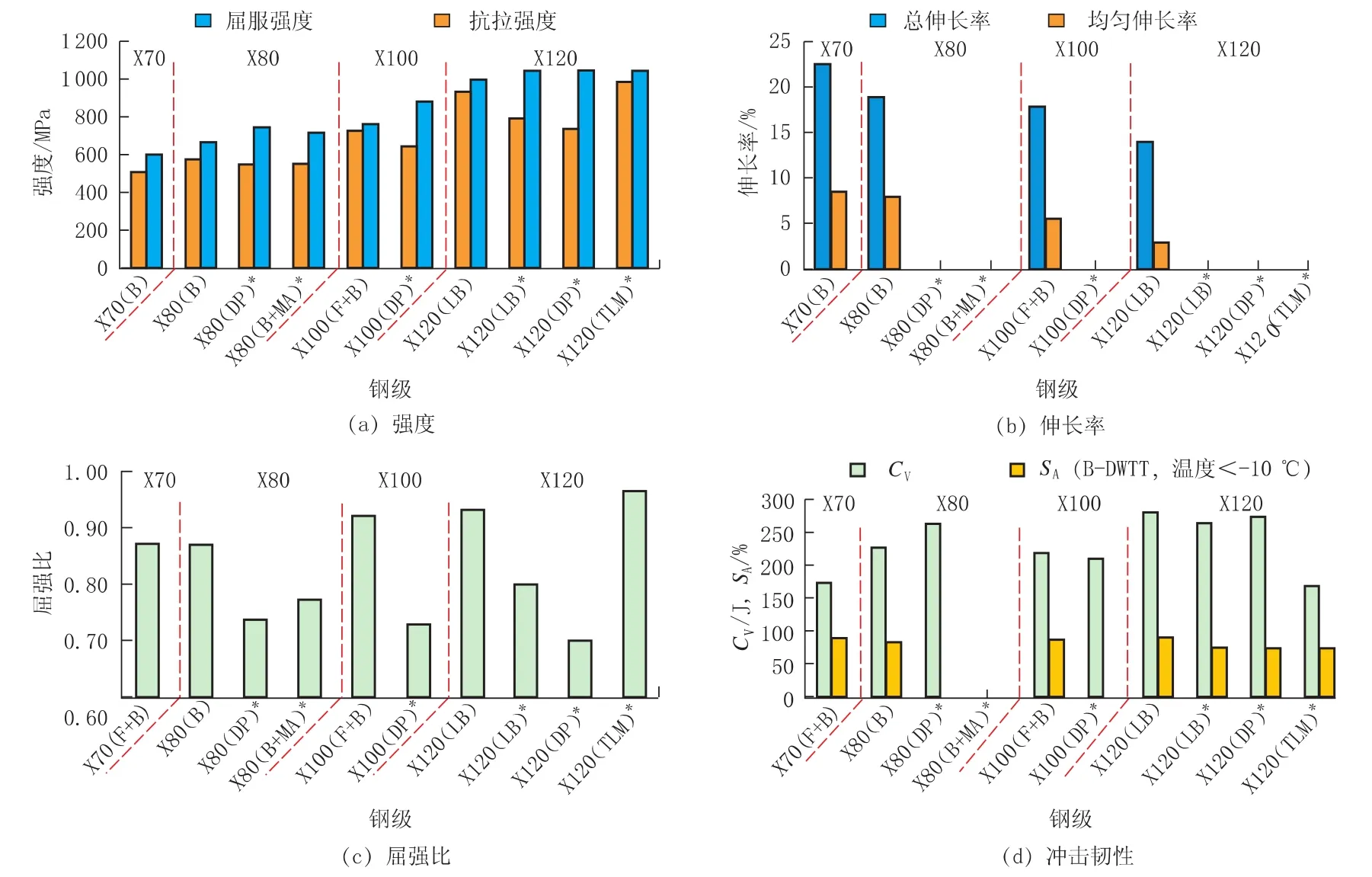

4 组织与力学性能的关系

由于去除钢板内的杂质对提升管线钢的力学性能有重大影响,因此所有工艺应从冶金角度综合考虑。明确和理解相关参数(如化学成分和轧钢工艺)、力学性能(应力-应变特性、屈服强度(Rp0.2)、抗拉强度、屈强比、均匀延伸率以及止裂韧性)之间的关系至关重要。韧性经常通过夏比冲击试验和巴特尔落锤撕裂试验 (B-DWTT)来检测量化。图6所示为相关文献报道的不同钢级力学性能的平均值,图6中拉伸试验取纵向试样,夏比冲击试验和B-DWTT的试验温度为-40~-10℃。

图6 不同高强度管线钢的力学性能

正如预期的那样,对于传统高强度管线钢和新型高强度管线钢,高钢级具有更高的Rp0.2和Rm以及较低的均匀伸长率和总延伸率(见图6(a)~图6(c))。但新型高钢级管线钢因为是双相钢,所以具有更低的Rp0.2、更高的Rm和较低的屈强比(即更高的应变强化),比传统管线钢平均低10%。这些有利的特性与前面所讨论的双相显微组织密切相关。应变强化的提高可以归因于较软的基体和硬的第二相间强度差异的增大,这意味着具备更硬的第二相的钢的应变强化能力也更高,而且其应力-应变曲线为圆屋顶型。

API SPEC 5L 2000(PSL2)规定对于纵向试样,所有材料已达到了规定最小平均冲击功101J(0℃),见图6(d)。 但一些钢级如X80(B)和所有X120却没有达到DWTT剪切面积率≥85%的要求,为68%~84%。没有观察到应力-应变特性和韧性值 (如夏比V形缺口和B-DWTT)之间具有明确的相关性。

5 结 论

(1)改善了高强度管线钢的力学性能,认识到了高强度管线钢应变能力的重要意义并在基于应变设计管线钢管的开发方面取得了显著进展。

(2)基于应变设计高强度管线钢的强度与Mo、Si和Ni含量相关,合金元素含量变化具有独立性,不会影响可焊性的特征参数(CE和Pcm)。

(3)最佳显微组织 (如铁素体-贝氏体双相钢和/或贝氏体-马氏体/奥氏体组元)的开发提供了高应变能力应用所需的力学性能,如更高的应变强化和均匀伸长。

(4)对于生产低屈强比、高延伸率和足够韧性的钢,传统TMCP和非传统TMCP工艺均是有效的工艺路线。

Latest Developments in Mechanical Properties and Metallurgical Features of High Strength Line Pipe Steels

Translated by SUN Hong

(North China Petroleum Steel Pipe Company of CNPC Bohai Equipment Manufacturing Co.,Ltd.,Qingxian 062658,Hebei,China)

In order to increase oil-gas pipeline transporting efficiency,reduce pipeline construction cost,and meet requirements of oil-gas pipeline stable service in complex environments,steel pipe industry had done a lot of work to research and develop excellent metallurgical and mechanical properties pipeline steel.The latest development of high strength pipeline steels and strain based design of mechanical properties were introduced.The influence of chemical ingredient,microstructure,thermo-mechanical controlled process(TMCP) and accelerated cooling process(ACC) on strength,toughness and ductility of pipeline steel.According to the analysis results,newly developed unconventional TMCP process contributed to improve mechanical properties,strength,toughness and ductility of pipeline steel were related to content of alloying element,and development of optimum microstructure which provided the required mechanical properties for high strain capacity applications.Both conventional and unconventional TMCP processes showed to be effective processing routes for producing pipeline steels with lower Y/T ratio,higher elongation,and sufficient toughness.

high strength line pipe steel; alloying elements; strain based design; mechanical properties

TG115.5

A

10.19291/j.cnki.1001-3938.2017.09.014

译自: D BELATO ROSADO,W DE WAELE,D VANDERSCHUEREN,et al.Latest developments in mechanical properties and metallurgical features of high strength line pipe steels[C]//Vernon Anthony.Sustainable Construction and Design.London:Pearson Higher Isia Education,2013.

孙 宏(1974—),男,高级工程师,工程硕士,目前主要从事石油输送钢管材料与试验技术工作。

2017-05-19

编辑:张 歌