SDB疏水催化剂载体的装填及对传质性能的影响

2017-11-01罗雯利李秀春刘才林任先艳杨海君

罗雯利,李秀春,刘才林,任先艳,杨海君,杨 莉

西南科技大学 材料科学与工程学院,四川 绵阳 621010

SDB疏水催化剂载体的装填及对传质性能的影响

罗雯利,李秀春,刘才林*,任先艳,杨海君,杨 莉

西南科技大学 材料科学与工程学院,四川 绵阳 621010

氢-水液相催化交换(LPCE)是处理大量含氚废水的有效途径,而疏水性载体苯乙烯-二乙烯基苯共聚物(SDB)是LPCE的关键材料,对活性组分Pt起到承载作用。采用30 mm×400 mm玻璃柱模拟催化反应床,研究了SDB疏水性载体与填料的填装方式、气体流速、液体流速、温度以及分层装填高度等工艺条件对床层压力降和持液量的影响。结果表明:当不锈钢θ填料与SDB疏水性载体的体积比为4∶1时,无论采用混合装还是分层装,床层压力降均随气体流速、液体流速和温度的增加而升高,而动持液量随气体流速的增加而减小,随液体流速的增加而增大;混合装的压力降低于分层装,不同分层装对应的床层压力降大小为:四层装>三层装>一层装>两层装。

SDB;疏水催化剂载体;传质;动持液量;床层压力降

随着核技术的日益成熟及核工业的快速发展,氚作为重要的核材料,其操作量越来越大。根据我国2005—2020年核电中长期发展规划,内陆核电站的建设已提上议事日程,由于内陆水体稀释能力相对于沿海电站较弱,大量低浓含氚废水的排放对环境的影响将成为发展内陆核电站所面临的重要问题,因而需要开展对含氚废水进行去氚化处理方面的研究。氢-水液相催化交换(LPCE)技术因其操作温度低、分离氢同位素效率较高而倍受重视,在重水生产、含氚重水(或轻水)脱氚、热核聚变堆的氚回收净化以及含氚废水处理等方面应用前景广阔[1-4],其中疏水催化剂是实现LPCE技术的关键。

LPCE核心技术之一是疏水催化剂的研制,至今常用的疏水催化剂有:铂/碳/聚四氟乙烯(Pt/C/PTFE)、铂/碳/惰性载体(惰性载体主要有硅沸石、泡沫镍等材料)以及铂/苯乙烯二乙烯基苯共聚物(Pt/SDB)三类。其中Pt/C/PTFE虽然粒度和形状易控制,但由于PTFE低表面能,往往会导致部分Pt原子迁移到PTFE内部,而无法发挥催化作用,导致Pt的有效利用率较低;而对于Pt/C/惰性载体来说,虽然其强度、化学稳定性以及催化活性都较好,但单原子Pt表面能和迁移能力很高,应用过程中容易脱C粒,降低催化效率,且该催化剂制备技术复杂、成本高,因而应用较少;相比之下Pt/SDB催化剂不存在包埋Pt以及易脱落等问题,又因其催化活性高、强度高、制备的可控程度高以及Pt在其表面分散度极佳而成为优选材料[5-7]。SDB疏水性载体的比表面积、孔结构、孔径分布、抗压强度、结构规整性以及疏水性等影响Pt/SDB催化剂的催化效率与催化稳定性,决定着Pt/SDB的质量[8]。

由于Pt/SDB催化剂催化活性高,同位素催化交换反应速率快,因此,传质过程便成为总反应的速率控制步骤,亦即强化传质过程有利于提高氢-水液相催化交换反应速率[9-12]。目前,国内主要集中于小粒径(≤1 mm)的球状Pt/SDB疏水催化剂的研究,其传质阻力大,影响该类疏水催化剂的中试与工程化放大[8]。由于Pt/SDB疏水催化剂中,活性组分Pt的负载量很小(质量分数一般为0.1%~1.0%)[13],对氢-水交换的流体力学性能影响较小,所以本工作拟选用大粒径(大于2 mm)球状SDB疏水性载体代替Pt-SDB催化剂进行疏水催化剂的流体力学性能实验,研究SDB疏水催化剂载体(粒径2.4 mm)与不锈钢θ填料在催化反应床中的填装方式、装填比、装填高度以及气液流速等工艺条件对床层压力降和持液量的影响,为Pt-SDB疏水性载体的实际工程应用奠定基础。

1 实验部分

1.1实验原料及装置

SDB疏水催化剂载体(粒径为2.4 mm),自制;氢氧化钠,分析纯(AR),成都科龙化学试剂厂;不锈钢θ填料(粒径5 mm),天津川友科技有限公司;高纯氮气,纯度为98%,绵阳市昌俊气体有限公司;蒸馏水,自制。

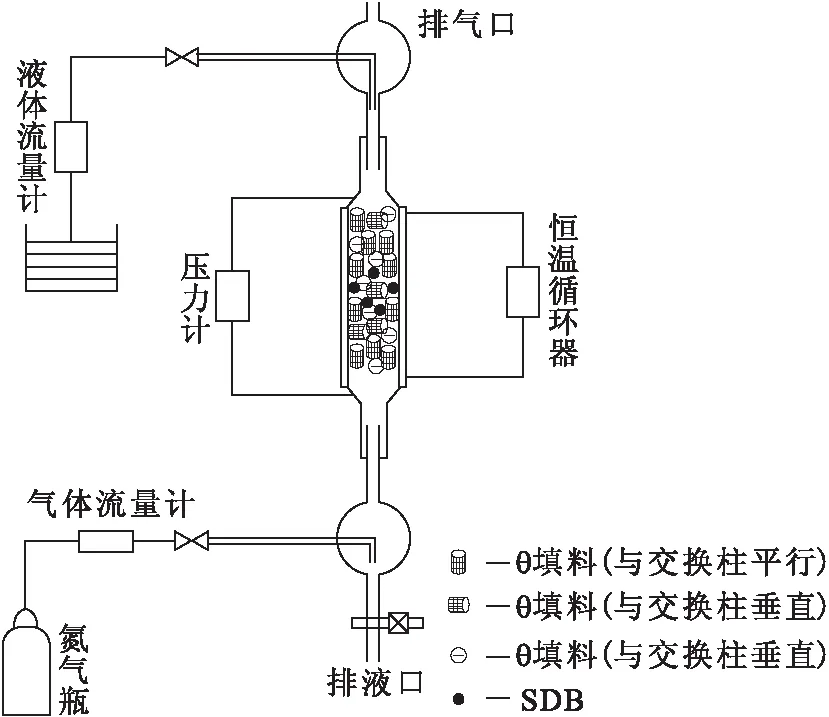

实验装置:由气、液两路构成,气体采用高纯氮气替代氢气(实验中气体质量几乎不影响测试参数),液体采用常温水。玻璃柱(φ内=30 mm,φ外=40 mm,h=400 mm)的上下端各装填8.5 cm的不锈钢θ填料,中部为自制的SDB疏水载体和不锈钢θ填料的装填段,总高度为22.5 cm,SDB疏水载体和不锈钢θ填料使用不同体积比,并采用混合装和分层装两种装填方式装填。液体水经蠕动泵送至玻璃柱顶部,自上而下流过玻璃柱,为防止发生壁流,液体通过内部支管从中心均匀流下,液体流量由蠕动泵转速计量控制。高纯氮气从玻璃柱底部进入,自下而上流过玻璃柱,气体流量由转子流量计计量控制。经过反应床层后的液体由底部排出,气体从顶部排出。外部通过恒温加热器进行恒温控制,通常控制在30~50 ℃。混合装的实验装置示于图1(分层装仅为柱内填料与SDB疏水载体装填方式不同)。

图1 实验装置Fig.1 Experimental apparatus

1.2填料预处理

不锈钢θ填料在加工过程中,由于填料表面可能会受到机油类污染,导致液体不能充分润湿填料表面,无法顺流而下,使床层上部积液,发生液泛[14]。为改善填料表面的润湿性,填料需要用洗涤剂浸泡,清洗干净后,再用w=30%的NaOH溶液煮沸及水冲洗多次,最后用蒸馏水清洗至中性,150 ℃下烘干。

1.3实验方法

通过蠕动泵先将液体水调至一个较大流量,约维持10 min,使反应床层充分润湿,然后将液体水调整至预定流量;打开气体阀门,通过调节气体流量计至预定气体流量,稳定约30 min后,就可测定床层流体力学数据。本实验测定床层压力降采用GM510型差压计(深圳市聚茂源科技有限公司)。床层持液量数据采用体积法进行测定,即关闭实验装置后,收集从玻璃柱底部流出来的床层积液,其液体量即为床层持液量。

2 结果与讨论

2.1装填方式及装填比例对床层压力降的影响

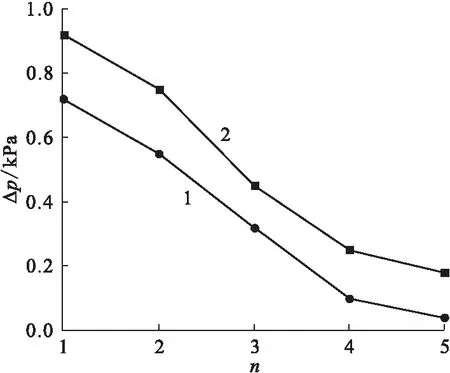

床层压力降(Δp)是催化床的重要设计参数之一,Δp的大小直接关系到泵的选型和反应器的动力消耗[15-16]。分别对不锈钢θ填料与SDB疏水载体(粒径2.4 mm)按体积填装比(n)1∶1、2∶1、3∶1、4∶1、5∶1进行混合和分层装填,在反应床装填有效高度22.5 cm、反应温度25 ℃、液体流速36.717 mL/min、气体流速0.02 L/s的条件下,研究了混合和分层两种填装方式以及填装比例对床层压力降的影响,结果示于图2。由图2可知: 1) 混合装的床层压力降比分层装的床层压力降小;2) 混合装和分层装的床层压力降均随不锈钢θ填料与SDB的装填体积比的增大而减小,随着不锈钢θ填料与SDB疏水载体装填体积比的增加,不锈钢θ填料所占的比例增加,载体与填料间的孔隙率增大,使气体较容易通过填料通道,气体通过床层的阻力减小,因而床层压力降随装填体积比增大而减小[17]。

装填有效高度22.5 cm,25 ℃,液体流速36.717 mL/min,气体流速0.02 L/s1——混合装填,2——分层装填图2 不锈钢θ填料与SDB装填体积比对床层压力降的影响Fig.2 Influence of packing volume ratio of stainless steel theta packing to SDB on pressure drop of column

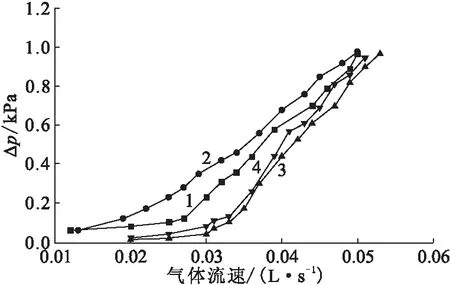

2.2分层装填充高度对床层压力降的影响

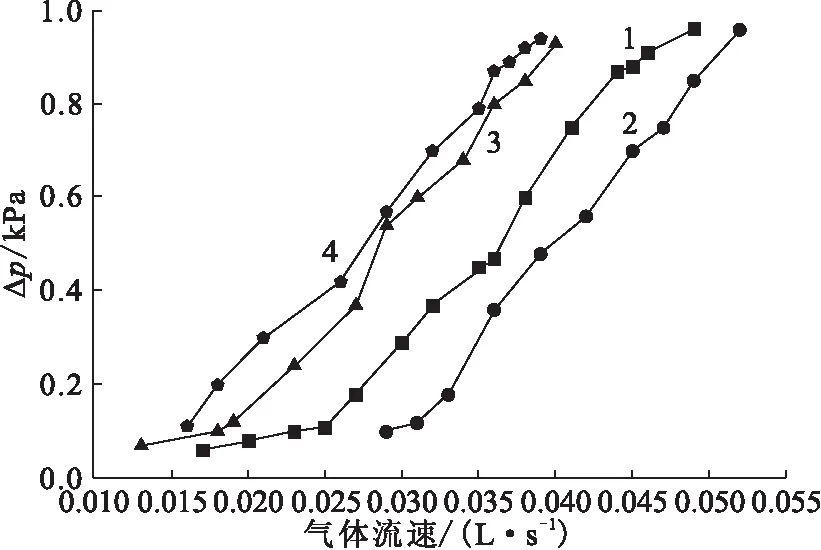

为了进一步评价分层装填充单层高度对床层压力降的影响,以不锈钢θ填料与粒径为2.4 mm的SDB疏水载体以体积比4∶1进行装填,固定填充总高度不变,将催化床中SDB 疏水载体和不锈钢θ填料分别进行一层装、两层装、三层装和四层装,对应的层高分别是12、6、4、3 mm,其它实验参数不变,测试了层装填高度对床层压力降的影响,结果示于图3。

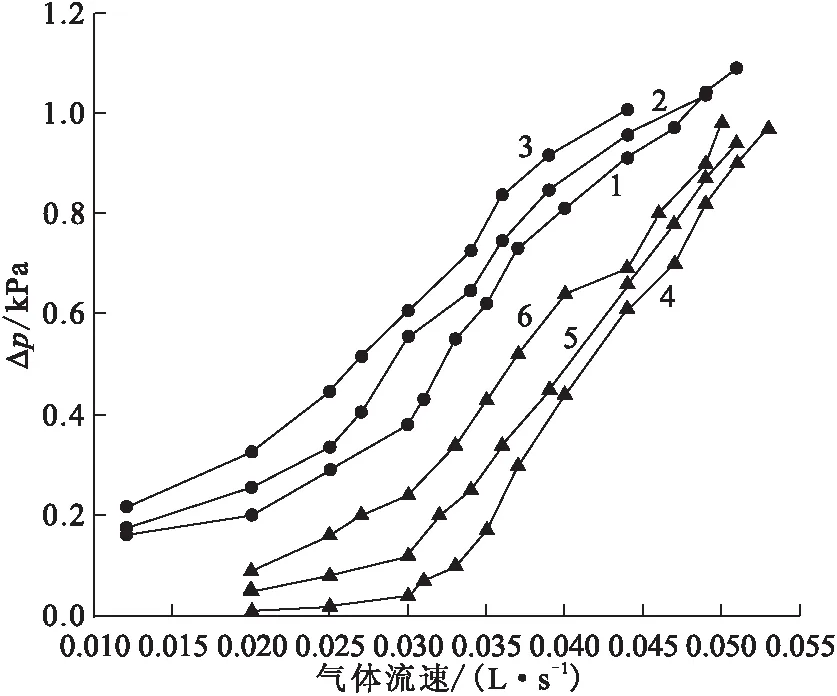

由图3可知:1) 随着气体流速的增大,床层压力降均逐渐增加;2) 不同分层填装对应的床层压力降大小为:四层装>三层装>一层装>两层装。这可能是由于SDB疏水载体和不锈钢θ的装填层数增加,虽然可充分暴露SDB疏水载体表面,但也同时增加液体与载体的接触,增大了液体在载体表面形成的液膜与气体的摩擦,从而导致床层压力降增加[14]。综上分析,n=4∶1时,优化层高为6 mm。

n=4∶11——一层装,2——二层装,3——三层状,4——四层状图3 层装填高度对床层压力降的影响Fig.3 Influence of packing height of layered packing on pressure drop of column

2.3温度对床层压力降的影响

n=4∶1,液体流速为36.717 mL/min1——分层装填,30 ℃;2——分层装填,50 ℃;3——分层装填,75 ℃;4——混合装填,30 ℃;5——混合装填,50 ℃;6——混合装填,75 ℃图4 温度对床层压力降的影响Fig.4 Influence of temperature on pressure drop of column

不锈钢θ填料与SDB载体装填体积比为4∶1时,分别进行混合和分层装,固定液体流速为36.717 mL/min,测得在30、50、75 ℃三个温度下的床层压力降示于图4。由图4可知:1) 混合装和分层装的床层压力降随温度的升高均增大;2) 分层装床层压力降明显大于混合装。这是由于床层中液体饱和蒸汽量增加及气体受热后体积膨胀,导致气液两相间相互流动所产生的曳力增大,影响液体顺利流下,于是在填料层表面或空隙间的液体逐渐增多,使气体通过填料通道的截面变小,通过填料床层的阻力增大,导致床层压力降增加[18]。

2.4气液流速对床层压力降的影响

研究了混合装和分层装两种装填方式下不同气液流速对床层压力降的影响,结果示于图5。由图5可知:当气体流速低于0.02 L/s时,固定液体流速(vL)分别为36.717 mL/min 和73.567 mL/min时,两种装填方式的压力降基本一致;随着气体或液体流速的增大,两种装填方式的压力降均增加,但混合装的压力降均低于分层装的压力降。混合装比分层装的压力降小可能是由于分层装的SDB疏水载体与不锈钢θ填料的孔隙率较小,影响液体顺利流下,导致空隙间积累的液体逐渐增多,使气体能够通过填料通道的截面减小,通过床层的阻力增大,导致床层压力降增加。

分层装填:1——vL=36.717 mL/min,2——vL=73.567 mL/min;混合装填:3——vL=36.717 mL/min,4——vL=73.567 mL/min图5 SDB与不锈钢θ填料装填方式对床层压力降的影响Fig.5 Influence of type of packing mode of SDB and stainless steel theta packing on pressure drop of column

随着气体流速或液体流速的增大,床层压力降均增加。主要是由于在一定气体(或液体)流量下,当气体(或液体)流速增大时,气液两相间相互流动所产生的曳力增大,影响液体顺利流下,于是在填料和SDB载体表面或空隙间的液体逐渐增多,使气体通过填料通道的截面变小,气体通过床层的阻力就会增大,因而床层压力降增加[19]。

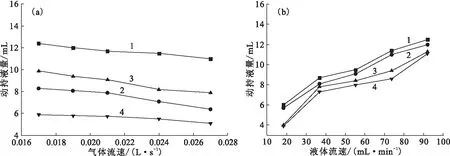

2.5床层持液量

持液量是反应床流体力学的一个重要参数,它是估算液相反应物平均停留时间和液膜厚度必不可少的数据,又直接影响传质速率[20]。由于SDB疏水催化剂载体为多孔结构,因此总持液量应包括两部分:内部持液量与外部持液量,内部持液量与SDB孔容相关;外部持液量由静持液量与动持液量组成[12]。静持液量是突然停止反应床相当长一段时间后的气液流动,此时载体上所保留的液体即为静持液量;动持液量为总持液量与静持液量之差,动持液量与操作条件、SDB疏水载体特性等有关(SDB已润湿)。

在不锈钢θ填料与SDB疏水载体装填体积比为4∶1的情况下,分别进行混合装和分层装,并研究反应床中动持液量与液体流速和气体流速(vg)的影响关系,结果示于图6。由图6可知,床层动持液量随液体流速的改变而变化较大,而气体流速的变化对床层动持液量的影响较小。随着气体流速的增加,动持液量减小。这是由于气体流速的增加,使气体在SDB载体表面产生的曳引力增加,曳引力使液体离开固体表面,随气流迅速通过床层,引起床层内动持液量减小[21]。随着液体流速的增加,床层中液体的滞留量增加,即动持液量增加。实验中还发现载体粒径越小,床层持液量越大,这可能是由于载体与填料间隙较小导致的。

(a):1——分层装填,vL=73.567 mL/min;2——分层装填,vL=36.717 mL/min;3——混合装填,vL=73.567 mL/min; 4——混合装填,vL=36.717 mL/min(b):1——分层装填,vg=0.017 L/s;2——分层装填,vg=0.024 L/s;3——混合装填,vg=0.017 L/s;4——混合装填,vg=0.024 L/s图6 气(a)、液(b)流速对动持液量的影响Fig.6 Influence of gas(a) and liquid(b) flow rate on liquid holdup

3 结 论

(1) 混合装和分层装的床层压力降均随着气体流速和液体流速的增大以及温度的升高而增大,且分层装床层压力降明显大于混合装。

(2) 床层压力降随不锈钢θ填料(粒径5 mm)与SDB疏水载体(粒径2.4 mm)装填体积比的增大而减小,在装填体积比大于4∶1以后趋于缓和,填料与载体按体积比4∶1分层装填时,优化的层高为6 mm。

(3) 液体流速和气体流速都影响床层的动持液量,且液体流速影响大。液体流速增大,动持液量增大;气体流速增大,动持液量减小。

[1] Ye L S, Luo D L, Yang W, et al. Preparation and characterization of hydrophobic carbon-supported Pt3M (M=Fe, Co, Ni and Cr) bimetals for H/D isotope separation between hydrogen and water[J]. Int J Hydrogen Energy, 2014, 39(15): 13793-13799.

[2] Huang F, Meng C. Hydrophobic platinum-polytetrafluoroethylene catalyst for hydrogen isotope separation[J]. Int J Hydrogen Energy, 2010, 35(21): 6108-6112.

[3] Hu S, Xiong L, Hou J, et al. Hydrophobic catalysts for liquid phase catalytic exchange: a review of preparation methods and influencing factors of catalytic activities[J]. J Isotopes, 2012, 25(1): 8-15.

[4] Ye L S, Luo D L, Yang W, et a1. Improved catalysts for hydrogen/deuterium exchange reaction[J]. Int J Hydrogen Energy, 2013, 38(21): 13596-13603.

[5] Bush W R. Assessing and controlling the hazard from tritiated water: AECL-4150[R]. Chalk River, Ontario: Atomic Energy of Canadian Ltd, 1972.

[6] 叶林森.疏水催化剂及氢-水液相催化交换性能研究[D].合肥:中国科学技术大学,2014.

[7] Ionita G, Stefanescu I. The separation of deuterium and tritium on Pt/SDB/PS and Pt/C/PTFE hydrophobic catalysts[J]. Fusion Tech, 1995, 28(9): 641-646.

[8] 缑可贞,刘才林,杨海军,等.DVB用量对SDB结构和Pt-SDB催化性能影响研究[J].原子能科学技术,2015,49(1):14-18.

[9] 熊天英.滴流床流体力学性质的研究[D].北京:中国科学院化工冶金研究所,1991.

[10] 罗阳明.纳米疏水催化Pt/C/PTFE 的制备及催化交换性能研究[D].北京:中国工程物理研究院北京研究生部,2003.

[11] Hu S, Hou J W, Xiong L P, et al. Preparation and characterization of hydrophobic Pt-Fe catalysts with enhanced catalytic activities for interface hydrogen isotope separation[J]. J Hazard Mater, 2012(209): 478-483.

[12] 胡胜,王和义,罗顺忠.Pt催化氢水液相交换反应机理的理论研究:CNIC-01950,CAEP-0221[R].绵阳:中国工程物理研究院,2008.

[13] 杨爱英,陈云磊,张吉瑞.滴流床中三叶草催化剂的流体力学性能[J].北京服装学院学报(自然科学版),1999,19(2):22-26.

[14] 刘俊,罗阳明,傅中华,等.疏水载体和填料对氢-水液相催化交换床传质性能的影响[J].原子能科学技术,2004,38(5):414-418.

[15] Miller J M, Celovsky S L, Everatt A E, et al. Overview of Canadian activities in tritium[J]. Fusion Sci Technol, 2002, 41(5): 314-318.

[16] Xie J H, Zhang Q L, Chuang K L. A study of hydrophobic Pd/SDB catalyst for ethylene partial oxidation to acetic acid[J]. Catal Lett, 2004(3): 181-184.

[17] Sugiyama T, Asakura Y, Uda T, et al. Preliminary experiments on hydrogen isotope separation by water-hydrogen chemical exchange under reduced pressure[J]. J Nucl Sci Technol, 2004, 41: 696-701.

[18] 刘俊,罗阳明,傅中华,等.氢-水液相催化交换床压力降及液泛研究[J].原子能科学技术,2003,37(5):434-437.

[19] Li X C, Liu C L, Gou K Z, et al. Effects of residual double bonds on the catalytic activity and stability of Pt/SDB hydrophobic catalysts[J]. RSC Adv, 2015, 5(56): 45420-45425.

[20] Paek S, Ahn D H, Choi H J, et al. The performance of a trickle-bed reactor packed with a Pt/SDBC catalyst mixture for the CECE process[J]. Fusion Eng Des, 2007(82): 2252-2258.

[21] 齐国祯,谢在库,钟思青,等.滴流床的压降和持液量[J].华东理工大学学报(自然科学版),2006,32(1):20-24.

LoadingofSDBHydrophobicCatalystCarrierandItsEffectsonMassTransfer

LUO Wen-li, LI Xiu-chun, LIU Cai-lin*, REN Xian-yan, YANG Hai-jun, YANG Li

School of Materials Science and Engineering, Southwest Science and Technology University, Mianyang 621010, China

Liquid phase catalytic exchange(LPCE) is a very efficientive method to remove small quantities of tritium from light or heavy wastewater streams, and the hydrophobic catalysts copolymer SDB acts as a carrier for active component-Pt, playing a key role in LPCE. In this paper 30 mm×400 mm glass column has been used to simulate bed catalytic reactor, and the effect of packing mode and volume ratio of SDB carrier to stainless steel θ packing on the pressure drop of column were investigated. Similarly, the effect of gas flow rate, liquid flow rate, as well as temperature on the pressure drop of column and liquid holdup were studied. The results indicate that when the packing volume ratio is 4∶1, the pressure drop of column increases with the gas and liquid flow rate, as well as the temperature, and the liquid holdup decreases with the increase of the gas flow rate, while increased with the liquid flow rate, have nothing to do with the loading mode. The pressure drop of layered packing is higher than mixed packing. For the pressure drop of different layered packing, the sort from largest to smallest is quadruple-layer>triple-layer>single-layer>double-layer.

SDB; hydrophobic catalyst carrier; mass transfer; liquid holdup; pressure drop of column

TQ021.1

A

0253-9950(2017)05-0356-06

2016-08-04;

2016-09-18

四川省非金属复合与功能材料重点实验室开放基金资助项目(11zxfk26)

罗雯利(1993—),女,四川绵阳人,硕士研究生,高分子材料专业

*通信联系人:刘才林(1964—),男,四川遂宁人,博士,教授,从事功能高分子材料方向的研究,E-mail: liucailin2013@163.com

10.7538/hhx.2016.YX.2016072