水溶性环氧树脂的氧化锆陶瓷凝胶注模成型

2017-10-14王亚丽尹乒赵蕊雷霆王长明

王亚丽,尹乒,赵蕊,雷霆,王长明

水溶性环氧树脂的氧化锆陶瓷凝胶注模成型

王亚丽1,尹乒2,赵蕊1,雷霆1,王长明3

(1. 中南大学粉末冶金国家重点实验室,长沙 410083;2. 中南大学湘雅医院,长沙 410008;3.东莞劲胜精密组件股份有限公司,东莞523878)

用分散剂聚丙烯酸铵(NH4PAA)和海因环氧树脂与ZrO2粉末以及去离子水混合成ZrO2陶瓷浆料,采用凝胶注模法制备ZrO2陶瓷坯体,在1500 ℃无压烧结后获得ZrO2陶瓷材料,研究浆料的流变性能,并分析分散剂加入量、固相含量和烧结温度对凝胶注模ZrO2陶瓷生坯和烧结体组织与性能的影响。结果表明,当分散剂(NH4PAA)和海因环氧树脂的添加量(均为质量分数)分别为0.8%和8%,固相ZrO2的体积分数为50%时,获得黏度为0.46 Pa/s的适合浇注的ZrO2陶瓷浆料,所得的陶瓷生坯表面光洁、不起皮、不开裂,强度达61.05 MPa,经过1500 ℃烧结后的ZrO2陶瓷抗弯强度为672.52MPa,相对密度达98.26%,其结构均匀、致密性好,以四方相t-ZrO2为主。

ZrO2陶瓷;凝胶注模;水溶性环氧树脂;凝胶剂;流变性

20世纪90年代初,美国橡树岭国家重点实验室的JANNY和OMATETE教授发明了陶瓷材料的凝胶注模(gel-casting)成型技术[1−3],该技术作为一种独具特色又极具前景的新型陶瓷成型工艺而受到广泛关注,能得到组织均匀、高密度、高强度和净尺寸的坯体材料。凝胶注模通常采用非水基和水基2种凝胶体系,出于绿色和环保的考虑,非水基凝胶体系已逐步被水基凝胶体系所取代。普遍使用的水基凝胶体系为丙烯酸酯体系和丙烯酰胺体系,而丙烯酸酯类单体在水中的溶解度偏低,丙烯酰胺凝胶体系毒性大,因此这2种体系都无法满足工业化应用的需求。氧化锆陶瓷具有高强度、高硬度、高弹性模量和化学稳定性好等优良性能,在催化剂、高温固态燃料电池和耐火材料以及生物材料等方面都有广泛的应用前景。对ZrO2凝胶注模成型的研究以丙烯酰胺凝胶体系居多,而丙烯酰胺凝胶体系毒性大,并且ZrO2陶瓷粉末的分散性差,难以形成流动性较好的浆料。近年来,有人利用天然大分子在物理或化学变化时形成的凝胶进行陶瓷凝胶注模成型,如ADOLFSSON等[4]利用琼脂糖制备ZrO2陶瓷,CHEN等[5]利用明胶制备出强度为8 MPa的氧化铝陶瓷生坯,BENGISU等[6]采用壳聚糖注凝成型氧化锆和氧化铝陶瓷,ERIK[7]采用无毒的琼脂凝胶注模成型ZrO2陶瓷。上述方法得到的成型坯体强度均不高。GREGOROVA 等[8]采用菜胶注凝成型ZrO2陶瓷,固相的体积分数不到30%。董满江等[9−13]将水溶性环氧树脂应用于ZrO2和SiC的凝胶浇注成型,ZrO2浆料的固相体积分数高达53.7%。海因环氧树脂作为水溶性环氧树脂的一种,具有毒性低、成本低、水溶性好和强度高等优点,用于结构陶瓷的凝胶注模成型有较好的应用前景。XIE等[14]采用海因环氧树脂体系,获得强度高达43.4 MPa的氧化铝陶瓷生坯,赵阳等[15]采用相同体系制备出强度高达77.8 MPa的锆钛酸铅压电陶瓷。而利用海因环氧树脂制备氧化锆陶瓷的研究还很少,因此,本文选用低分子量的聚丙烯酸铵(NH4PAA)为分散剂,水溶性海因环氧树脂作为凝胶剂,3,3-二氨基二丙胺(DPTA)为固化剂,通过ZrO2-海因环氧树脂体系的凝胶注模成型及无压烧结制备氧化锆陶瓷,研究分散剂含量和固相含量对浆料的流变性能以及生坯与烧结样品性能的影响,对于采用无毒凝胶注模成型工艺制备性能优良的ZrO2陶瓷具有重要的指导意义。

1 实验

1.1 原料

ZrO2粉末为添加Y2O3的商用ZrO2粉末,粒度为0.4~0.6 μm,东方锆业科技股份有限公司生产;水溶性海因环氧树脂(hydantion resin epoxy,MHRl54),湖北锡太化工有限公司生产;固化剂3,3-二氨基二丙胺(DPTA),纯度99%,日本梯希爱公司生产,组成凝胶体系;分散剂聚丙烯酸铵NH4PAA (Al68),相对分子质量为2000,深圳海润化工有限公司生产。

1.2 实验过程

将海因环氧树脂和分散剂NH4PAA与去离子水混合均匀配成预混液,然后加入ZrO2粉末,并滴入1~2滴正辛醇作为消泡剂,快速球磨3h(球料质量比为1:1),制成均匀的ZrO2陶瓷浆料。在ZrO2陶瓷浆料中加入12.6%(质量分数)的DPTA作为固化剂,真空排气后注模成型,在40 ℃恒温下固化1 h后脱模,在80 ℃干燥48 h,制成ZrO2生坯。将ZrO2生坯以1 ℃/min的速率缓慢升温到200 ℃,保温1 h后继续以1 ℃/min的速率缓慢升温到550 ℃保温2 h进行脱脂,最后在 1 500 ℃下烧结2 h,制备出氧化锆陶瓷样品。

1.3 性能测试

1.3.1 ZrO2陶瓷浆料流变性的测定

采用AR2000EX平板旋转流变仪(美国TA公司生产)测试ZrO2陶瓷浆料的粘度,测试前对浆料进行1 min预剪切(剪切速率为100 s−1),剪切速率为0~1000 s−1。

1.3.2 抗弯强度测定

利用凯强力(KQL)KDll−2型电子万能试验机,采用三点弯曲梁法测定ZrO2陶瓷成型坯与烧结体的抗弯强度,压头的移动速度设定为0.5 mm/min。抗弯强度计算公式如下:

式中:δ为抗弯强度,MPa;为试样的断裂载荷,N;为跨距,mm;和分别为试样的宽度和厚度,mm。

1.3.3 密度测定

采用阿基米德排水法,测量氧化锆陶瓷生坯及烧结体的密度。计算公式如式:

式中:为氧化锆陶瓷的密度,g/cm3;1和2分别为氧化锆陶瓷在空气中的质量和在水中的质量,g。

1.3.4 微观结构及物相分析

将ZrO2陶瓷生坯及烧结体掰断,通过NOVANANO-SEM230场发射扫描电镜观察断面形貌,并通过该扫描电镜观察不同温度下烧结的ZrO2陶瓷的表面及弯曲断口形貌。用D/MAX−255de 型X射线衍射仪对陶瓷生坯及烧结体进行物相分析。

2 结果与讨论

2.1 氧化锆颗粒表面的Zeta电位

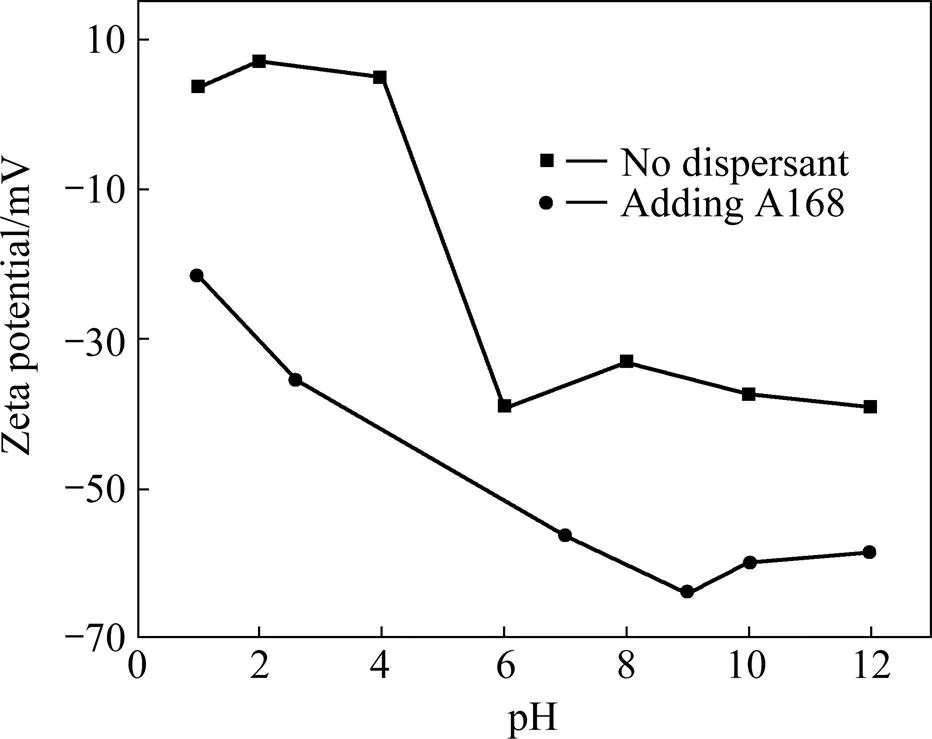

图1所示为氧化锆质量分数为0.01%的悬浮液未加分散剂及加入分散剂A168时,氧化锆颗粒表面的Zeta电位与pH值的关系曲线。由图可见,未加分散剂的浆料中ZrO2颗粒表面的等电点在pH为4~5之间,加入分散剂后,等电点向低pH值方向偏移,Zeta电位的绝对值增加,并在pH=9时Zeta电位的绝对值达到最大(64 mV)。相比于未加入分散剂的浆料中ZrO2颗粒表面的Zeta电位,加入分散剂的浆料中氧化锆颗粒表面Zeta电位的绝对值增加34 mV。由此可见,添加分散剂A168可增加ZrO2的表面电荷,从而增加颗粒间的静电斥力,对氧化锆颗粒起到很好的分散作用,提高ZrO2颗粒的分散性。

图1 陶瓷颗粒中ZrO2颗粒表面的Zeta电位随pH值的变化

分散剂A168的成分为聚丙烯酸铵,是一种聚电解质,在一定pH值范围内发生解离生成聚丙烯酸根阴离子,而聚丙烯酸根阴离子在ZrO2颗粒表面具有很强的吸附能力,吸附在ZrO2颗粒表面形成一层聚合物吸附层,因为聚丙烯酸根阴离子带有负电荷,因此颗粒表面的负电荷量增加,Zeta电位的绝对值增加。

2.2 氧化锆浆料的流变性能

图2所示为固相体积分数为45%,海因环氧树脂的质量分数为8%的氧化锆浆料中,分散剂A168的用量对浆料粘度的影响。从图2可看出,随分散剂用量(质量分数,下同)从0.3%增加到1.2%,在同一剪切速率下(100 s−1)氧化锆浆料的粘度先减小后增大。当(A168)为0.3%时,浆料的粘度最高,(A168)为0.8%时,浆料的粘度最低,为0.26 Pa/s,此时陶瓷浆料的流动性最好,易于填充模具。当(A168)增加到1.0%时,浆料的粘度有所增大,进一步增加分散剂含量,浆料粘度进一步上升,表明高分散剂浓度下,浆料的流动性降低。众所周知,分散剂聚丙烯酸铵在水中生成聚丙烯酸根阴离子,聚丙烯酸根阴离子在ZrO2颗粒表面具有很强的吸附能力,当聚丙烯酸根阴离子吸附于ZrO2颗粒表面时,一方面,其负电性使ZrO2颗粒的Zeta电位绝对值增加,从而增加了颗粒间的静电斥力,使颗粒在浆料体系中处于稳定状态;另一方面,在ZrO2颗粒表面形成聚丙烯酸根有机长链包覆层,当2个包覆有聚丙烯酸根有机长链的颗粒靠近时,由于有机长链的相互重叠使其自由能增加,从而对颗粒的接近起到位阻作用,使浆料不会形成团聚体。当分散剂加入量不足时,聚丙烯酸根有机长链有可能平行附着于ZrO2颗粒表面,使其稳定性较差。当分散剂加入量过多时,多余的聚丙烯酸根有机长链在溶液中相互交连导致絮凝产生,使浆料的稳定性降低。此外,聚丙烯酸铵为弱电解质,其用量增加会使溶液中的离子强度增加,使颗粒的双电层压缩,进而抑制静电稳定作用。上述结果表明,浆料中A168的质量分数为0.8%时,氧化锆陶瓷浆料能保持良好的分散性和流动性。

图2 分散剂A168用量对ZrO2浆料粘度的影响

图3所示为氧化锆浆料中海因环氧树脂含量和分散剂含量(均为质量分数)分别为8%和0.8%的条件下,固相体积分数(ZrO2)对浆料粘度的影响。由图3看出,在(ZrO2)为40%,45%和50%时,浆料的流变性均为剪切变稀,且在(ZrO2)=50%时,浆料粘度为0.46 Pa/s(100 s−1),粘度较低,适合凝胶注模成型,当(ZrO2)为52%时,浆料的粘度呈现剪切变稠,不再适合凝胶注模成型,因此本研究选择用(ZrO2)为50%的浆料来制备氧化锆陶瓷材料。

图3 固含量φ(ZrO2)对ZrO2浆料粘度的影响

2.2 氧化锆陶瓷的结构与性能

2.2.1 海因环氧树脂添加量的影响

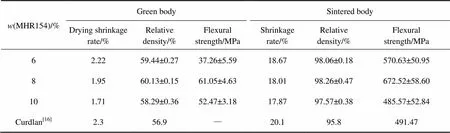

表1所列为ZrO2浆料中固含量(ZrO2)为50%,分散剂(NH4PAA)含量为0.8%的条件下,海因环氧树脂(MHR154)含量对ZrO2陶瓷生坯及烧结体微观结构与力学性能的影响。

表1 海因环氧树脂含量对注模成型ZrO2坯体与烧结体性能的影响

由表1可见,当海因环氧树脂含量为8%时,注模成型氧化锆坯体的相对密度及抗弯强度均达到最大值。主要是因为作为凝胶剂的海因环氧树脂在固化时,大分子树脂吸附于氧化锆颗粒表面并通过与固化剂的交联反应形成凝胶三维网络结构,在海因环氧树脂含量为6%时,所形成的凝胶三维网络结构中树脂分子之间的交联程度不高,因此作用在氧化锆颗粒上的粘结力较小,导致氧化锆陶瓷坯体强度较低。随海因环氧树脂含量从6%增加到8%,树脂对氧化锆颗粒表面的包覆更完整,树脂之间的交联程度增加,凝胶三维网络结构与氧化锆颗粒形成均匀的整体,颗粒间的距离减小,所以氧化锆陶瓷坯体的相对密度增加,由59.44%±0.27增加到60.13%±0.15,固化程度提高使得氧化锆陶瓷坯体的抗弯强度由(37.26±5.59) MPa增加到(61.05±4.63) MPa。随着海因环氧树脂含量从8%增加到10%,氧化锆生坯的相对密度下降到58.29%± 0.36,抗弯强度下降到(52.47±3.18) MPa,主要是因为海因环氧树脂的密度比氧化锆的密度低得多,并且加入量过多,使得海因环氧树脂固化形成的三维空间网状结构过多,导致局部团聚,氧化锆颗粒分布不均匀;且树脂含量增多也增加了陶瓷颗粒间的距离;另外,加入过多的海因环氧树脂导致氧化锆浆料粘度增大,浆料中的残留气体增多,这些都导致氧化锆陶瓷生坯的相对密度及抗弯强度下降。

从表1可知,浆料中海因环氧树脂含量为8%时,ZrO2陶瓷烧结体的相对密度与抗弯强度均达到最大值。随海因环氧树脂含量从6 %增加到8 %,氧化锆陶瓷烧结体的相对密度从98.06%±0.18增加到98.26%±0.47,抗弯强度也由(570.63±50.95)MPa增加到(672.52±58.60) MPa。这主要是因为经凝胶注模成型的陶瓷生坯中,氧化锆颗粒被包裹于海因环氧树脂与固化剂发生交联反应生成的凝胶网络结构中,当树脂含量为6%时,形成的网状结构不足以包裹所有氧化锆陶瓷颗粒,造成海因环氧树脂分布不均匀,粘结力较小,因而导致烧结体残留缺陷增多;随海因环氧树脂含量增加,形成的三维空间网络结构均匀地将所有氧化锆颗粒包裹起来,降低了氧化锆颗粒间的距离,因此陶瓷烧结体的相对密度及抗弯强度都增加。而海因环氧树脂含量增加到10%时,过量树脂造成树脂固化形成的三维网络空间结构的局部团聚现象,从而大大降低氧化锆颗粒的分散均匀性,并使得氧化锆颗粒间的距离增大,因此,陶瓷烧结体的相对密度及抗弯强度都下降,分别为97.57%±0.38及(485.57±52.84) MPa。综上所述,海因环氧树脂含量的过多或过少,都将影响烧结样品的均匀化程度,并增加脱脂的难度,导致烧结体密度降低,强度下降。

值得注意的是采用海因环氧树脂凝胶体系制得的氧化锆陶瓷的各项物理性能均优于文献[16]报道的卡德兰胶凝胶体系制得的氧化锆陶瓷,显示出水溶性环氧树脂作为无毒凝胶体系的良好发展前景。

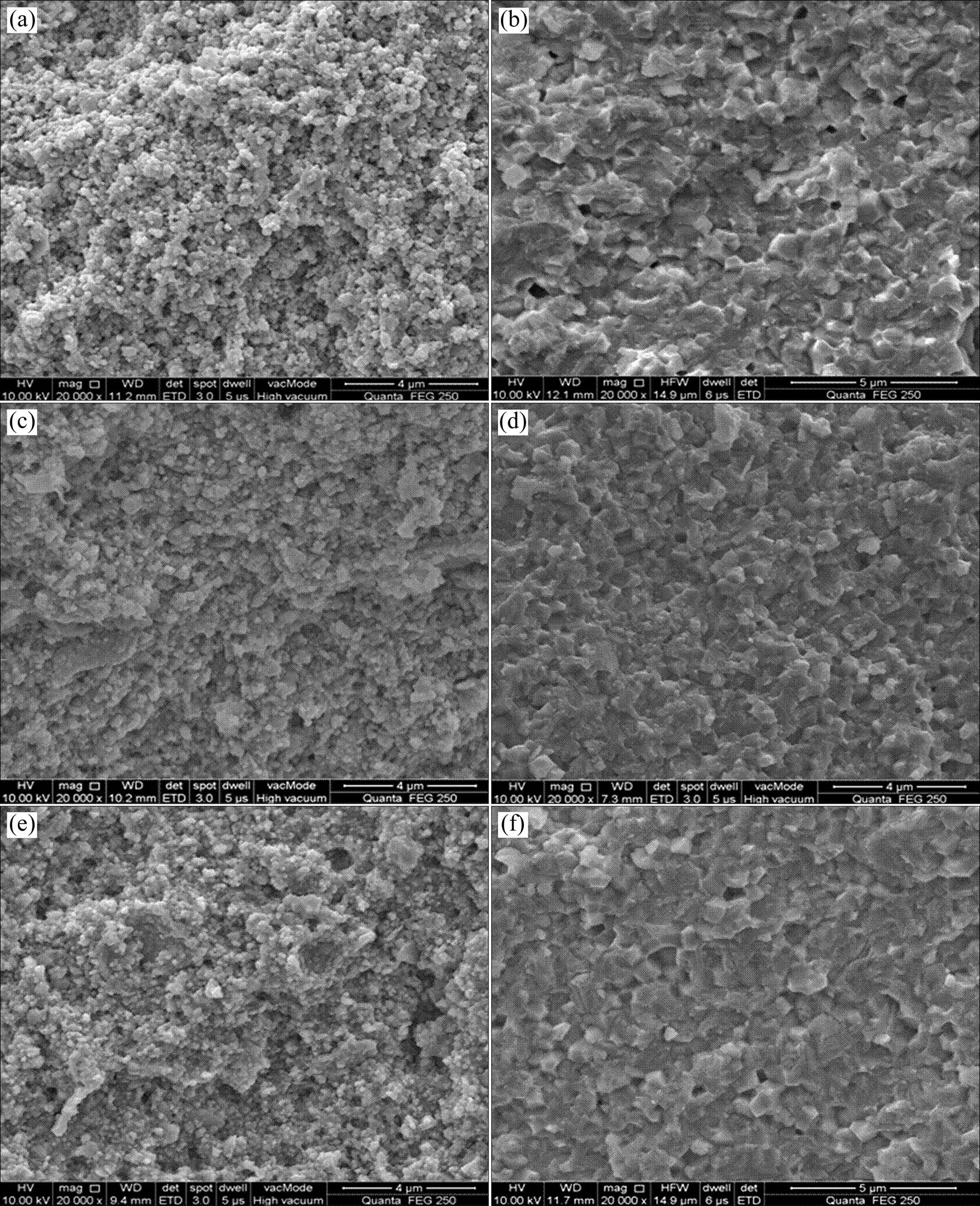

图4所示为ZrO2陶瓷生坯及烧结体的断面SEM 形貌。从图中可看出,不同树脂含量的陶瓷生坯断面均较粗糙,颗粒呈凸凹分布,颗粒间通过团聚或海因环氧树脂连接。用低树脂含量(6%)的浆料制备的生坯,颗粒间结合较松散,孔隙较多;用树脂含量为8%的浆料制备的生坯,颗粒间结合紧密,颗粒分布均匀,孔隙较少;高树脂含量(10%)的生坯中可见网络状树脂基体,孔隙较多。ZrO2陶瓷烧结体的断口均较平整,颗粒分布均匀,孔隙较少。

图4 用不同树脂含量的ZrO2浆料制备的生坯及烧结体的断面SEM形貌

2.2.2 浆料固含量的影响

根据流体力学理论的WOODCOOK方程[17],随固相含量增加,浆料中固体颗粒间的间距逐渐减小。因此,当固相含量增加时,颗粒之间的范德华作用力增强,表现为料浆的粘度升高,聚沉趋势加大。同时,浆料粘度增大,不利于注模成型,陶瓷浆料内气泡不易排除,从而增大坯体内的孔隙率,影响烧结致密性,使陶瓷的相对密度减小,材料抵抗外应力变形的有效截面减小,因而抗弯强度下降。表2所列为浆料中海因环氧树脂含量为8%,分散剂(NH4PAA)含量为0.8%的条件下,ZrO2的体积分数(ZrO2)对注模成型坯体性能的影响。由表2可看出,随(ZrO2)增加,坯体的相对密度及抗弯强度均为先增加后降低。主要是因为在过低的固含量时,陶瓷颗粒间自由水含量较多,陶瓷颗粒间的距离较大,干燥时产生较大的收缩,同时水分挥发后残留在坯体内的孔隙增多;随固含量增加,浆料内自由水的含量减少,陶瓷颗粒间的距离缩短,同时坯体干燥后残留在坯体内部的孔隙减少,因此相对密度及抗弯强度随之提高。当(ZrO2)达到52%时,陶瓷浆料粘度显著增大,浆料内自由水分含量虽然较少,陶瓷干燥收缩率降低,但浆料的粘度增加,使得浆料中的气泡排除困难,导致陶瓷坯体中的残留气孔增多,因此相对密度下降。陶瓷坯体中宏观气孔的存在使得陶瓷材料在承载外界压力时,容易在宏观气孔处产生应力集中,导致材料沿气孔产生断裂,因此抗弯强度下降。

表2 浆料中的ZrO2含量对注模成型坯体与烧结体性能的影响

2.2.3 烧结温度的影响

图5所示为ZrO2粉体和不同温度下烧结的ZrO2陶瓷XRD谱。从图中可看出,相比于ZrO2粉体,烧结陶瓷中四方相t-ZrO2的含量显著增多。在1450~1550 ℃温度下烧结的氧化锆陶瓷,其物相结构以t-ZrO2为主,当烧结温度为1550 ℃时,m-ZrO2相的含量增多。

图5 ZrO2粉体和不同温度下烧结的ZrO2陶瓷XRD谱

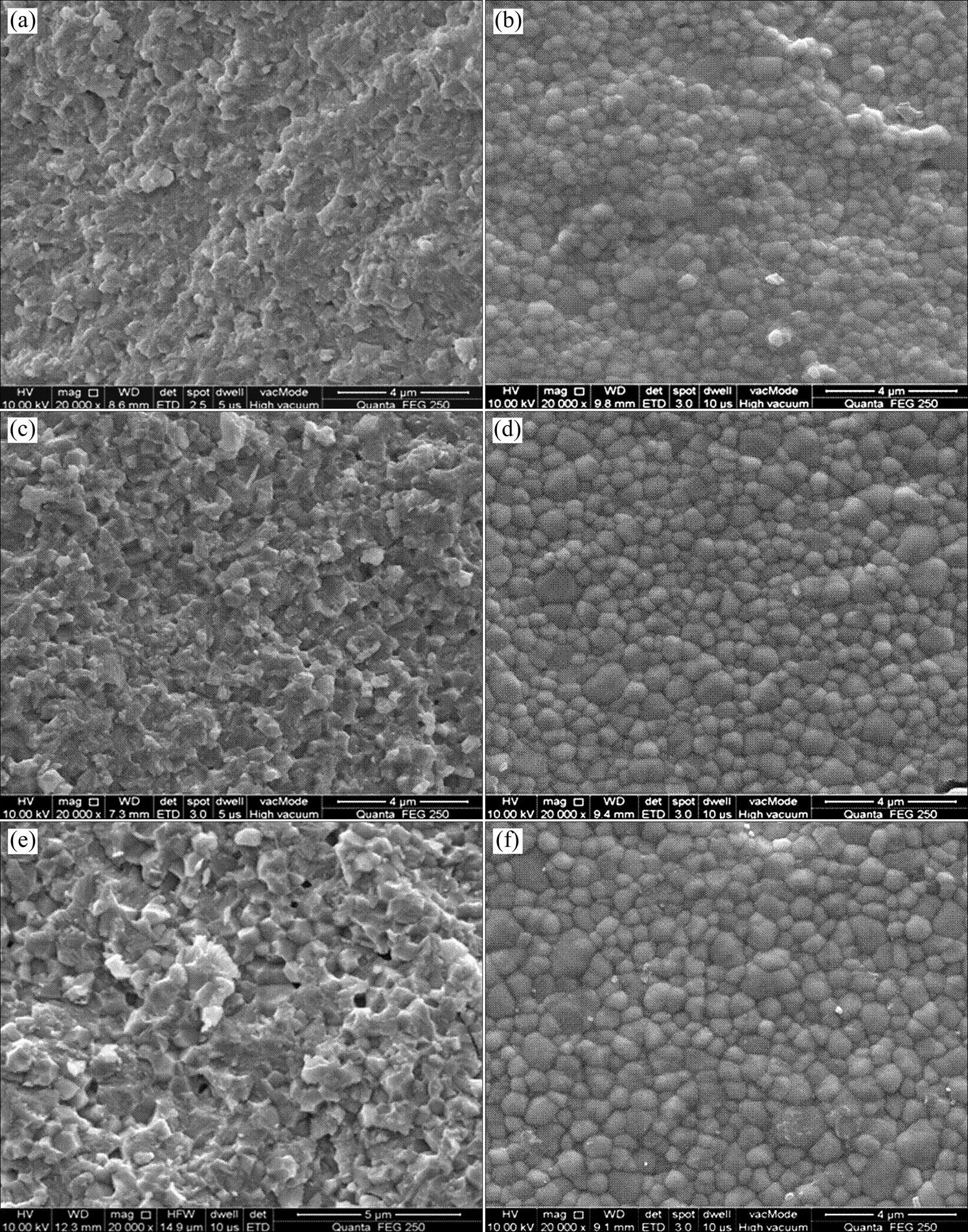

图6所示为不同温度下烧结的ZrO2陶瓷的弯曲断面及表面的SEM形貌。从图中观察到,随烧结温度从1450 ℃升高到1550 ℃,陶瓷晶粒逐渐长大,特别是1550 ℃下烧结的样品,孔隙较多,局部出现晶粒异常长大现象。1500 ℃烧结的陶瓷结构均匀,晶粒发育完好,形貌较规则,具有典型的沿晶断裂及穿晶断裂现象。

图6 不同温度下烧结的ZrO2陶瓷的断面及表面SEM形貌

图7所示为规则长条形和形状复杂的蝴蝶状氧化锆陶瓷样品的宏观形貌。可见采用海因环氧树脂作为凝胶剂,通过凝胶注模成型可制备出复杂形状的制品。海因环氧树脂凝胶体系的应用无疑为无毒凝胶注模制备陶瓷提供了新的方法。

图7 ZrO2陶瓷样品的宏观形貌

表3所列为烧结温度对ZrO2陶瓷性能的影响。由表3可看出,在1450~1550 ℃温度范围内,1500 ℃下烧结的ZrO2陶瓷,相对密度与抗弯强度均达到最大值,分别为98.26%和672.52 MPa;在1450 ℃烧结时,ZrO2陶瓷的相对密度及抗弯强度都最低。这主要是因为在较低的温度下烧结,陶瓷晶粒发育不够完全,成瓷尚不够充分;烧结温度升高到1500 ℃时,氧化锆陶瓷晶粒得到充分发育,成瓷充分,致密化程度提高;在烧结温度达到1550 ℃时,烧结体的相对密度及抗弯强度下降,此时的氧化锆陶瓷可能发生了过烧现象,部分晶粒发生异常长大,导致材料的性能下降。

表3 烧结温度对ZrO2陶瓷性能的影响

3 结论

1) 海因环氧树脂和分散剂NH4PAA以及去离子水和ZrO2粉末组成的浆料,当其中分散剂的质量分数为0.8%,海因环氧树脂质量分数为8%,固相体积分数为50%时,获得黏度为0.46 Pa/s (剪切速率为100 s−1)的适合浇注的低粘度ZrO2陶瓷浆料。

2) 凝聚注模成型的ZrO2陶瓷生坯中颗粒之间结合紧密,结构均匀,致密性好,生坯强度达到61.05 MPa,完全满足机械加工的强度要求。

3) 凝胶注模成型的ZrO2陶瓷生坯经1500 ℃烧结,制得的氧化锆陶瓷的抗弯强度达672.52 MPa,相对密度为98.26%,以t-ZrO2为主。

[1] OMATETE O, JQNNEY M A. Gelcasting-a new ceramic forming process[J]. America Ceramic Society, 1991, 70(10): 1641−1649.

[2] OMATETE O, JANNEY M A, NUNN S D. Gelcasting: from labo-ratory development toward industrial production[J]. J Eur Ceram Soc, 1997, 17(2/3): 407−413.

[3] JANNEY M A, OMATETE O O. Method for molding ceramic powders using a water-based gelcasting process: US 5145908[P]. 1992−09−08.

[4] ADOLFSSON E. Gelcasting of zirconia using agarose[J]. Journal of the American Ceramic Society, 2006, 89(6): 1897− 1902.

[5] CHEN Yali, XIE Zhipeng, YANG Jinlong, et al. Alumina casting based on gelation of gelatine[J]. Journal of the European Ceramic Society, 1999, 19(2): 271−275.

[6] BENGISU M, ELVAN Y. Gel-casting of alumina and ZrO2using chitosan gels[J]. Ceram Int, 2002, 28(4): 431−438.

[7] ERIK A. Gelcasting of zirconia using agarose[J]. J Am Ceram Soc, 2006, 89(6): 1897−1902.

[8] GREGOROVA E, PABST W. Viscoelastic behavior of ceramic suspensions with carrageenan[J]. J Euro Ceram Soc, 2006, 26(7): 1185−1194.

[9] MAO Xiaojian, SHUN Zo, SHI Mai, et al. Investigation of new epoxy resins for the gelcasting of ceramics[J]. Journal of the American Ceramic Society, 2008, 9l(4): 1354−1356.

[10] CHEN Biqin, JIANG Dongliang, ZHANG Jingxian, et al. Gel-casting of β-TCP using epoxy resin as a gelling agent[J]. Journal of the European Ceramic Society, 2008, 28(15): 2889− 2894.

[11] DONG Manjiang, MAO Xiaojian, ZHANG Zhaoquan, et al. Gelcasting of zirconia using water soluble epoxy resin as gel former[J]. Journal of the Chinese Ceramic Society, 2008, 36(7): 1000−1003.

[12] 董满江, 毛小建, 张兆泉, 等. 氧化锆水悬浮液的分散[J]. 硅酸盐通报, 2008, 27(1): 151−154. DONG Manjiang, MAO Xiaojian, ZHANG Zhaoquan, et al. Zirconia aqueous suspension dispersion[J]. Bulletin of the Chinese Ceramic Society, 2008, 27(1): 152−154

[13] 董满江, 毛小建, 张兆泉, 等. 水溶性环氧树脂为凝胶体系的SiC凝胶浇注成型[J]. 硅酸盐通报, 2008, 27(2): 376−380. DONG Manjiang, MAO Xiaojian, ZHANG Zhaoquan, et al. Gelcasting of SiC with epoxy resin as gel former[J]. Bulletin of the Chinese Ceramic Society, 2008, 27(2): 376−380.

[14] XIE Rui, ZHANG Dou, ZHANG Xiaoyong, et al. Gel casting of alumina ceramics with improved green strength[J]. Ceramics Internatioml, 2012, 38(8): 6923−6926.

[15] 赵阳, 谢睿, 张妍, 等. 水溶性环氧树脂的锆钛酸铅压电陶瓷凝胶注模成型[J]. 中国有色金属学报, 2014, 24(3): 773−778. ZHAO Yang, XIE Rui, ZHANG Yan, et al. Gelcasting of lead zirconate titanate prepared by water-soluble epoxy resin[J].The Chinese Journal of Nonferrous Metals, 2014, 24(3): 773−778.

[16] 张艳学. 多糖凝胶在陶瓷凝胶注模成型中的应用[D]. 太原: 中北大学, 2014: 51−61. ZHANG Yanxue. Application of polysaccharide gels in ceramic gel-casting process[D]. Taiyuan: North University of China, 2014: 51−61.

[17] 沈钟, 王果庭. 胶体与表面化学[M]. 第2版. 北京: 化学工业出版社, 1997.CHEN Zhong, WANG Guoting.Colloid and Surface Chemistry[M]. Second edition. Beijing: Chemical Industry Press, 1997.

(编辑 汤金芝)

Gel-casting of zirconia ceramic using water-soluble epoxy resin

WANG Yali1, YIN Ping2, ZHAO Rui1, LEI Ting1, WANG Changming3

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China; 2. Xiangya Hospital, Central South University, Changsha 410008, China;3. Dongguan Janus Precision Components Ltd., Dongguan 523878, China)

ZrO2slurry was prepared by the mixture of dispersant NH4PAA, hydantoin epoxy resin, ZrO2powders and deionized water. The body of ZrO2ceramic was prepared by gel-casting, and then was sintered without pressure at 1500 ℃. The rheological properties of ZrO2slurry and the effects of dispersant amount, solid contents and sintering temperature on the microstructure and properties of ZrO2ceramic were investigated. The results show that, the suitable gel-casting ZrO2slurries with the viscosity of 0.46 Pa/s can be obtained when the addition (all are quality score) of the dispersant and hydantoin epoxy resin is 0.8 and 8%, respectively, and the solid phase volume fraction is 50%. The surface of as-prepared ZrO2ceramic green bodies are smooth without cracking and exfoliation, and the flexure strength can reach to 61.05 MPa. After sintering at 1500 ℃, the flexrule strength of ZrO2ceramic can reach to 672.52 MPa and the relative density is 98.26%. The zirconia ceramics show good homogeneity and well dense structure, mainly consisting of tetragonal ZrO2phase.

ZrO2ceramic; gel casting; water soluble epoxy resin; gel former; rheological property

TQl74

A

1673-0224(2017)02-228-08

国家高技术研究发展计划(863计划)资助项目(2015AA033503);东莞市产学研合作专项资金资助项目(2014509109209);中南大学粉末冶金国家重点实验室开放基金资助项目

2016−03−16;

2016−06−06

雷霆,教授,博士。电话:15974242599;E-mail: tlei@mail.csu.edu.cn