基于有限元模拟的Ti-55531钛合金等温模锻不均匀变形

2017-05-25刘璐张晓泳李志友周科朝

刘璐,张晓泳,李志友,周科朝

基于有限元模拟的Ti-55531钛合金等温模锻不均匀变形

刘璐,张晓泳,李志友,周科朝

(中南大学粉末冶金国家重点实验室,长沙 410083)

利用有限元模拟的方法,研究不同变形条件下Ti-55531合金等温模锻过程中的变形及组织不均匀性。通过调整变形参数,得到具有理想微观组织的锻件,并用于指导具体实验。构建具有腹板和加强筋的T型结构进行模拟,模拟结果表明,在变形温度为805 ℃、变形速率为0.05 mm/s的条件下进行等温模锻,锻件成形性最好,且腹板处的α相破碎成球状,而加强筋处的α相保留部分原始细针状的不均匀性组织。这种差异性可以使锻件的加强筋强度较高,腹板处韧性较好,达到通过变形不均匀性调控微观组织形貌的目的。

Ti-55531钛合金;等温模锻;有限元模拟;不均匀性;α相

Ti-55531钛合金是俄罗斯VSMPO与欧洲空客公司联合开发并应用于飞机A380的一种新型钛合金,其名义成分为Ti-5Al-5Mo-5V-3Cr-1Zr[1−2]。该合金淬透性好,不会产生明显的成分偏析,且具有更高的强度和断裂韧性,因此比较适用于机翼、吊挂接头、起落架等需要承受巨大应力的零部件[3−4]。等温锻造是一种重要的钛合金构件成形工艺[5]。在等温锻造过程中,模具与工件始终保持相同的温度,避免了模具激冷和局部过热,同时通过控制温度和变形速率等条件,能够有效降低合金变形抗力和锻造载荷要求,提高工件成形性能,同时获得理想的显微组织和力学性能[6]。利用等温锻造可以锻出复杂形状的锻件,但也因锻件形状的复杂性,导致在锻造过程中不可避免地存在变形不均匀的情况。国内外许多学者就如何抑制等温锻造工艺中的变形不均匀性做了大量研究。洛阳船舶材料研究所的曲银化等[7]通过研究等温锻造技术中锻造参数、润滑剂选用、预成形设计等工艺设计及研究模具选材和设计对等温锻造过程的影响,得到显微组织更加均匀的锻件。上海大学的王芝英等[8]认为等温锻造过程中密切控制加工参数(如锻造温度和应变率等)能使产品具有均匀一致的微观组织和优良的力学性能。TETSUI[9]对TiAl叶片的加工进行了研究,发现等温锻造铸锭可以制备适合零件锻造的组织细小均匀的材料。然而,等温锻造的航空结构件在实际应用中各部位的服役条件不同,使其各部位所需力学性能不同。例如,机身框架的腹板部位需要断裂韧性,加强筋部位需要高强度等。为达到力学性能的差异,各部位应设计不同的显微组织。若在等温模锻过程中,合理设计初始组织、模具和坯料形状及变形条件,就能有效利用模锻的不均匀变形实现针对性地控制局部的塑性流变及变形组织演变特征,得到与服役性能分布要求一致的局部组织,达到性能倾向性调控的效果。目前,许多国内外学者利用有限元模拟手段为优化等温锻造工艺与节约生产成本提供了有效途径[10−12]。本文利用有限元手段构建具有加强筋与腹板的典型框架结构,对Ti-55531合金的等温模锻过程进行仿真模拟,分析等温模锻过程中变形的不均匀性,通过变形不均匀性来预测微观组织的形貌演变并加以验证。

1 仿真与试验过程

1.1 初始仿真模型的建立

本文针对由腹板和加强筋组成的T型结构这一在航空领域广泛应用的典型承力结构,开展等温模锻不均匀性变形的有限元仿真研究,其结构如图1所示。首先采用SolidWorks对其进行建模,然后导入Deform-3D进行有限元模拟。

为更直观反映腹板和加强筋变形与组织的差异,将成形后的工件沿图1(b)所示部位进行模拟切割,去掉飞边槽内余料部分,得到图1(c)所示的工件形状,并将其划分为如图1(c)所示的区域。

1.2 材料特性及模拟过程参数

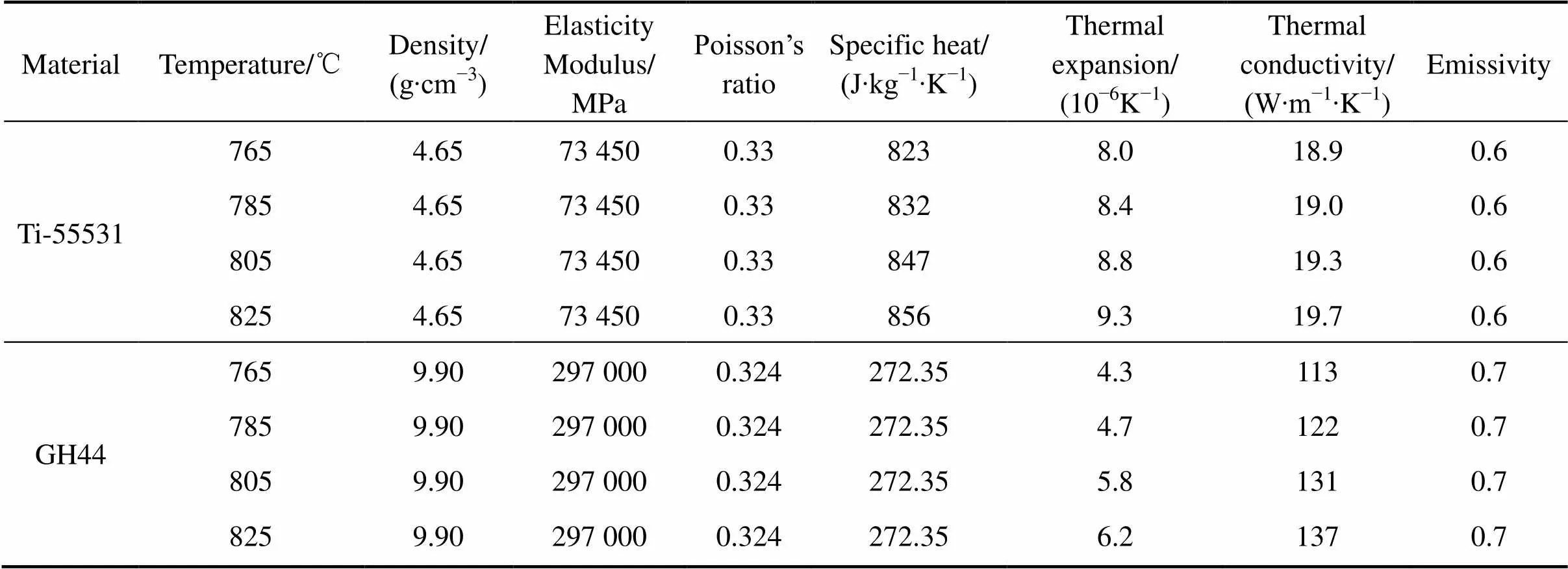

Ti-55531合金坯料由湖南省湘投金天钛业科技有限公司提供(β相变点温度(825±5) ℃),并选用由上海蓝铸特种合金材料有限公司生产的GH44钢作为模具材料,具体模拟材料参数如表1所列。

原始坯料形状如图1(a)所示,尺寸为80 mm×60 mm×16 mm。划分网格数130000个,采用最小单元边长的1/3设定步长,步长为0.096 mm。设置模拟总步数为200步,坯料与模具之间的传热系数为5 N/(s∙mm∙℃)。为使模具能够充分容纳金属余量,并使金属更好地填充模腔,在模具上设计宽度为7.5 mm,深度为2 mm的飞边槽。

图1 模拟过程及最终锻件示意图

表1 模拟材料特性参数[13]

1.3 本构方程

本构关系用于表征在塑性变形过程中应力、应变、温度之间的关系。图2所示为Ti-5531合金初始组织的显微形貌,由图可知,合金的初始组织为针片α相组织。通过热模拟实验,可以得到Ti-55531合金在压缩温度为750~825 ℃、应变速率为0.001~1 mm/s下的真应力−应变曲线。采用Sellars和Tegart提出的本构模型[14]表征变形温度和应变速率对材料流变应力的影响规律,构建出Ti-55531合金的本构方程:

1.4 模拟过程

初始坯料与模具通过SolidWorks建模后导入Deform-3D进行有限元模拟。在模拟过程中,我们进行如下假设:

(1) 所用合金成分均匀,各向同性无偏析;

(2) 视模具为不变形刚体,忽略其弹性变形;

(3) 在锻造过程中坯料与模具处于严格的等温状态,其加热与散热保持动态平衡;

(4) 摩擦因子视为不随变形条件改变而变化的恒定值。

本研究中的等温模锻过程分2组进行模拟,分别研究变形温度和速率对锻件成形后的温度场、等效应力和等效应变的影响。具体方案如下:

(1) 变形速率为0.05 mm/s,摩擦因子为0.25,取变形温度为765,785,805和825 ℃;

(2) 变形温度为805 ℃,摩擦因子为0.25,取变形速率为0.01,0.05,0.1和1 mm/s。

2 模拟结果与分析

2.1 变形温度的影响

图3所示为变形速率为0.05 mm/s和摩擦因子为0.25时不同变形温度下的温度场分布截面图。由图可看到,在变形过程中,由于外力作用的功转化为变形热,坯料均出现了不同程度的温升效应。温升效应在维持锻造温度和延长可锻时间等方面是有利的,但是同时也会引起组织过热等不利影响[15]。随变形温度升高,Ti-55531的流动性得以提高,更易于成形,温度场分布也更加均匀,可发现锻件的最大温升由765 ℃时的16 ℃降低至825 ℃时的10 ℃。825 ℃时的温升效应最小,然而在进行锻造时,坯料的实际变形温度已经超过β相转变点,这容易导致因β晶粒的异常长大而引起的力学性能恶化,在实际设定模锻温度时应考虑这一因素带来的影响。相比之下在805 ℃变形时,温升效应较小,整个锻件温度只升高13 ℃。

图3 不同变形温度下的温度场分布截面图

图4所示为不同变形温度下的等效应力场分布截面图。由图可以看到,成形后的锻件应力场在腹板区域和加强筋区域呈递减趋势。以805 ℃变形时为例(图4(c)),腹板两侧边缘处的应力超过175 MPa;腹板两侧其它区域的应力在100~125 MPa之间;腹板中心位置的应力在75~100 MPa之间;而加强筋的应力在50~75 MPa之间。比较锻件各部位的应力可以发现,升高温度使等效应力下降,且最大等效应力从765 ℃时的642 MPa下降至825 ℃时的487 MPa。这是因为腹板两侧的金属流动性较差,变形抗力较高,而加强筋部位的金属流动性较好。

图4 不同变形温度下的等效应力场分布截面图

图5所示为不同变形温度下的等效应变分布截面图。以805 ℃为例(图5(c)),可以看到锻件的应变在腹板两侧边缘处最大超过了2.63;加强筋处的应变最小,低于0.75;而腹板两侧靠中间的区域应变较大,在1.13~1.5之间。随变形温度升高,最大等效应变与最小等效应变的差值总体呈下降趋势,从765 ℃时的23.229下降至825 ℃时的20.607,这表明温度的升高使得锻件变形更加均匀,大变形区域减小。在805 ℃下变形时,相比较低的温度,腹板中心应变较大的区域已经明显减小,更有利于锻造变形。

图5 不同变形温度下的等效应变场分布截面图

由上述模拟结果可以看到,温度的升高,使得锻件温升效应降低,等效应力/应变下降。由于坯料在填充模具的过程中会形成局部塑性流变差异,使得锻件的温度场和应力/应变场呈差异性分布。在805 ℃变形时,这种差异在腹板两侧、腹板中心及加强筋3个区域达到了较理想的倾向性不均匀化设计效果:腹板处的应力/应变大,加强筋处的应力/应变小,且两处区域性差异明显,可进而预测其引起的局部变形组织差异。在805 ℃变形时,腹板区域应力/应变较高,加强筋区域应力/应变较低。可以预测腹板处α相的破碎程度较高,由初始的细针α相破碎为球状,而加强筋处细针α相的破碎程度较低。

图6 在T型件上选取进行显微形貌分析部位的示意图

以框架结构为例,为达到可靠的模拟结果,本研究进行了等温模锻试验验证。按照前文中Solid Works建模的模型,得到与模拟一致的坯料与模具,在其表面涂覆一层Txy-1型玻璃润滑剂(北京天力创有限公司生产),周围包裹石棉保温层后,置入电阻丝炉中分别加热至765 ℃与805 ℃并保温2 h,最后在液压机上进行等温模锻,将锻件取如图6所示的两个位置进行扫描电镜分析,得到如图7所示的显微组织形貌。

从图7中可以看到,Ti-55531的显微组织由α相和β相组成,初始组织为细针α相组织,在765 ℃与805 ℃变形后均发生了α相的破碎/球化。比较不同变形温度相同应变量的显微形貌可以发现,变形温度的升高使α相的体积含量显著降低,α相的破碎与球化程度显著提高。比较相同变形温度下锻件上变形量不同的部位可以发现,在锻件腹板等应变量大的部位,α相的破碎程度更高。在T型锻件上,腹板位置的破碎/球化程度较加强筋处的更高(图7(b)和(d)),α相几乎完全被破碎,大部分已发生了明显的球化,且分布弥散均匀;T型件的加强筋部位因应变量较小,还保留着部分针状α相,这与前文中由有限元模拟结果引出的预测基本吻合,达到了通过变形不均匀性调控微观组织形貌的目的。

2.2 变形速率的影响

图8所示为变形温度为805 ℃和摩擦因子为0.25时坯料在不同变形速率下的温度场分布截面图。从图中可以看到,随变形速率增加,锻件的温升效应逐渐增大。这是因为变形速度的增加使工件与模具之间及工件内部的热传递时间缩短,由摩擦引起的热效应不断增强[16]。在0.1 mm/s与1 mm/s的速度下变形时,锻件的最高温度都超过了Ti-55531合金的β相转变点825 ℃,所以在实际锻造中应选择较低的速率进行模锻,以免引起晶粒的异常长大。与改变坯料的变形温度相比,变形速度的改变对温度场的分布起到更为重要的作用。

图9所示为不同变形速率下的等效应力场分布截面图。由图9可以看到,在0.01 mm/s速率下变形时,腹板处应力为50~75 MPa,加强筋为25~50 MPa。变形速度增大,使锻件的应力分布不均匀,在0.05 mm/s下变形时,腹板两侧应力为100~125 MPa;腹板中心为75~100 MPa;加强筋区域为50~75 MPa。而速度增大到1 mm/s时,加强筋上的应力从200 MPa递减至100 MPa。随变形速度增加,模锻过程时间变短,合金的再结晶软化来不及完成,使得坯料等效应力明显增大。

在0.01 mm/s下变形时,其腹板和加强筋处的等效应力呈两区域差异性均匀分布,可推测这两个区域的微观组织也呈差异性均匀分布,最能满足调控微观组织分布的要求。但实际生产中0.01 mm/s的变形速率会使锻造时间过长,选用0.05 mm/s的变形速率更为合适。

图10所示为不同变形速率下的等效应变分布截面图。以0.05 mm/s速度下的变形为例(图10(b)),锻件腹板两端的等效应变最大,达到2.63以上;加强筋处的等效应变最小,在0.75以下;而腹板两侧靠中间的区域应变较大,在1.13~1.5之间。当速度增大到1 mm/s时,腹板中心处的应变较大,达到了1.5~1.88。比较不同变形速率下的应变场分布图可以看到,随变形速度增大,变形后锻件的最大等效应变从0.01 mm/s时的11.3,增大到了1 mm/s时的25.5。而最大等效应变与最小等效应变的差值也呈增大趋势。这表示锻件的变形不均匀性增大,特别是腹板边缘及飞边槽部位。较低的变形速率有利于锻件变形的均匀性,也有利于实现腹板和加强筋组织针对性调控的要求,但过低的变形速率会导致锻件成形时间长[17−19],对于Ti-55531合金等温模锻,选取0.05 mm/s的速度进行锻造更有利于变形。

为比较不同变形速率和应变量对锻件组织形貌的影响,将变形速率为0.1 mm/s与0.05 mm/s的样品仍按照图6所示的两个位置进行扫描电镜分析,得到如图11所示的显微组织形貌。从图11中可以看到,应变速率的降低,使得α相的破碎和球化程度增大,更利于组织的均匀性。而比较相同变形速率下锻件上变形量不同的部位也可以发现,锻件腹板位置应变量较大,其α相的球化与破碎程度更高,更能够得到韧性较好的组织。而加强筋位置的应变量较小,α相破碎不完全,此处强度较高。结合温度对锻件组织的影响发现,在变形温度为805 ℃和变形速率为0.05 mm/s的条件下变形时,锻件的腹板和加强筋部位组织的差异性达到了通过变形不均匀性调控微观组织形貌的目的。

图7 Ti-55531合金T型件的显微形貌

图8 不同变形速率下的温度场分布截面图

图9 不同变形速率下的等效应力场分布截面图

图10 不同变形速率下的等效应变场分布截面图

图11 Ti-55531合金T型件显微形貌

3 结论

1) 钛合金的等温模锻过程可通过有限元模拟进行工艺参数的设置,通过对Ti-55531合金在不同变形温度下进行有限元模拟可以发现,变形温度升高可以抑制温升效应,使α相动态再结晶程度增加,等效应力下降。同时可降低锻件的锻造载荷,但实际锻造时应避开合金的相变点。805 ℃锻造时,锻件的成形较好,且锻件的加强筋与腹板应力、应变呈均匀差异性分布,有利于实现对腹板与加强筋的组织形貌进行针对性调控的目的。

2) 降低变形速率可以使锻件变形更为均匀,降低锻造所需载荷。然而过慢的速率会使锻造时间过长,对于Ti-55531钛合金等温模锻,选取0.05 mm/s的速率进行锻造更为合适。较低的变形速率可使锻件的组织分布更加均匀,有利于调控锻件腹板和加强筋组织的差异性。

3) 变形过程的模拟结果显示,锻件腹板位置的应变量大,加强筋位置的应变量小,由模拟结果预测到两个部位的组织形貌不同,结合实验验证得到腹板处的α相球化破碎较为完全,组织分布均匀;加强筋处的α相没有完全破碎球化,部分呈针状。这样的组织特征可以得到加强筋强度高,腹板处韧性好的理想 锻件。

[1] 刘继雄, 杨奇, 郭志军, 等. Ti-Al-Mo-V-Cr-Fe 系钛合金综述[J]. 中国钛业, 2014, 3(3): 27−31. LIU Jixiong, YANG Qi, GUO Zhijun, et al. Overview of Ti-Al-Mo-V-Cr-Fe alloys[J]. China Titanium Industry, 2014, 3(3): 27−31.

[2] WARCHOMICKA F, POLETTI C, STOCKINGER M. Study of the hot deformation behaviour in Ti-5Al-5Mo-5V-3Cr-1Zr[J]. Materials Science and Engineering: A, 2011, 528(28): 8277− 8285.

[3] 黄剑锋, 雍岐龙, 孙新军, 等. 热处理工艺对Ti55531 钛合金显微组织与拉伸性能的影响[J]. 机械工程材料, 2014, 38(8): 20−23. HUANG Jianfeng, YONG Qilong, SUN Xinjun, et al. Influence of heat treatment process on microstructure and tensile property of Ti55531 titanium alloy[J]. Meterials for Mechanical Engineering, 2014, 38(8): 20−23.

[4] 杨冬雨, 付艳艳, 惠松骁, 等. 高强高韧钛合金研究与应用进展[J]. 稀有金属, 2011, 35(4): 575−580. YANG Dongyu, FU Yanyan, HUI Songxiao, et al. Research and application of high strength and high toughness titanium[J]. Chinese Journal of Rare Metals, 2011, 35(4): 575−580.

[5] 张泽磊, 李海荣, 杨刚. 等温锻造研究现状[J]. 热加工工艺, 2014, 43(1): 12−15. ZHANG Zelei, LI Hairong, YANG Gang. Research status of isothermal forging[J]. Hot Working Technology, 2014, 43(1): 12−15.

[6] 丁平平, 杨屹, 刘剑, 等. 钛合金等温锻造工艺优化研究[J]. 锻压技术, 2009, 34(3): 121−124. DING Pingping, YANG Yi, LIU Jian, et al. Study on optimization of isothermal forging process of Ti alloys[J]. Forging and Stamping Eechnology, 2009, 34(3): 121−124.

[7] 曲银化, 孙建科, 孟祥军. 钛合金等温锻造技术研究进展[J]. 钛工业进展, 2006, 23(1): 6−9. QU Yinhua, SUN Jianke, MENG Xiangjun. Research and development of isothermal forging of titanium alloys[J]. Titanium Industry Progress, 2006, 23(1): 6−9.

[8] 王芝英, 邵仁兴. 钛合金等温锻造进展[J]. 锻压技术, 1997, 22(1): 12−18. WANG Zhiying, SHAO Renxing. Advances on isothermal forging of titanium alloys[J]. Forging and Stamping Technology, 1997, 22(1): 12−18.

[9] TETSUI T. Application of TiAl in a turbocharger for passenger vehicles [J]. Advanced Engineering Materials, 2001, 3(5): 307− 310.

[10] YEOM J T, LEE C S, KIM J H, et al. Finite-element analysis of microstructure evolution in the cogging of an alloy 718 ingot[J]. Materials Science and Engineering: A, 2007, 449(1): 722−726.

[11] ZHANG Z J, DAI G Z, WU S N, et al. Simulation of 42CrMo steel billet upsetting and its defects analyses during forming process based on the software DEFORM-3D[J]. Materials Science and Engineering: A, 2009, 499(1): 49−52.

[12] 王家文, 王岩, 陈前, 等. GH4169 合金动态再结晶的有限元模拟与实验研究[J]. 粉末冶金材料科学与工程, 2014, 19(4): 499−507. WANG Jiawen, WANG Yan, CHEN Qian, et al. Thermal simulating experiment and finite element simulation of dynamic recrystallization of annealed GH4169 alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2014, 19(4): 499−507.

[13] ZHAO Z, GUO H, WANG X, et al. Deformation behavior of isothermally forged Ti-5Al-2Sn-2Zr-4Mo-4Cr powder compact [J]. Journal of Materials Processing Technology, 2009, 209 (15/ 16): 5509−5513.

[14] 聂蕾, 李付国, 方勇. TC4 合金的新型本构关系[J]. 航空材料学报, 2001, 21(3): 13−18. NIE Lei, LI Fuguo, FANG Yong. New constitutuve relationship for Ti-6Al-4V alloy[J]. Journal of Aeronautical Materials, 2001, 21(3): 13−18.

[15] 李礼, 张晓泳, 李超, 等. TC18 钛合金盘件等温模锻过程有限元模拟及试验[J]. 中国有色金属学报, 2013, 23(12): 3323− 3334. LI Li, ZHANG Xiaoyong, LI Chao, et al. Finite element simulation and experiment of isothermal die forging process of TC18 Ti alloy disc[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3323−3334.

[16] 李超. Ti-55511合金的热变形行为及晶粒细化研究[D]. 长沙: 中南大学, 2013. 105−107. LI Chao. Research of deformation behaviour and grain refinement in Ti-55511 alloy[D]. Changsha: Central South University, 2013: 105−107.

[17] LIU Changyi, SHI Yuhao. Modelling and simulation of laser assisted milling process of titanium alloy[J]. Procedia Cirp, 2014, 24(3): 134−139.

[18] 卢斌, 刘咏, 邱从章. TiAl基合金方坯可锻性数值模拟[J]. 粉末冶金材料科学与工程, 2012, 17(1): 83−88. LU Bin, LIU Yong, QIU Congzhang. Materials Science and Engineering of Powder Metallurgy, 2012, 17(1): 83−88.

[19] THANONGSAK T, TUGRUL Ö. 3-D finite element process simulation of micro-end milling Ti-6Al-4V titanium alloy: Experimental validations on chip flow and tool wear [J]. Journal of Materials Processing Technology, 2015, 221(2): 128−145.

(编辑 高海燕)

Inhomogeneity deformation in isothermal forging process of Ti-55531 titanium alloy based on finite element simulation

LIU Lu, ZHANG Xiaoyong, LI Zhiyou, ZHOU Kechao

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Inhomogeneity deformation of Ti-55531 alloy in isothermal forging process under different deformation conditions was investigated by the finite element simulation method. By manipulating the deformation parameters, forgings with the ideal microstructures were accessible, which can serve as practical references for specific experiments. The simulation that building structures with web and stiffener shows that the forgings reach their best formability when deformed at the temperature of 805 ℃ and rate of 0.05 mm/s. Furthermore, in this process, thin α phases on the web are broken-up and changed into globular α completely, while the globularization process of the α phase on stiffener is incompletely. Consequently, such differences can improve the tensile strength of the forgings with tougher stiffener and web, making it possible to change the microstructures through the inhomogeneity deformation.

Ti-55531 alloy; isothermal forging; finite element method; inhomogeneity; α phase

TG316

A

1673-0224(2017)02-159-10

粉末冶金国家重点实验室自主课题

2016−03−07;

2016−03−30

张晓泳,副研究员,博士。电话:0731-88836624;E-mail: zhangxiaoyong@csu.edu.cn.