7075铝合金的梯度时效及其温度场模拟

2017-05-25赵连风易丹青王斌刘会群秦泽华李赛维

赵连风,易丹青,王斌,刘会群,秦泽华,李赛维

7075铝合金的梯度时效及其温度场模拟

赵连风1,易丹青1,王斌1,刘会群1,秦泽华1,李赛维2

(1. 中南大学材料科学与工程学院,长沙 410083;2. 中南大学能源科学与工程学院,长沙 410083)

设计一种梯度时效方法及装置,采用不同的时效工艺参数,对7075铝合金棒材进行梯度时效处理,测试合金棒材沿轴向的温度以及抗拉强度与伸长率,通过FLUENT软件模拟,获得梯度时效温度场并建立等温云图和抗拉强度云图。结果表明:7075铝合金棒材梯度时效处理时,其温度沿轴向的分布近似于一维稳态分布;当时效温度从66 ℃升高到121 ℃时,合金的抗拉强度从517 MPa提高至599 MPa,伸长率从12%降低至8%。FLUENT模拟不同时效工艺参数下7075铝合金的温度场分布,模拟温度与实测温度的误差(K)<2%,等温云图和抗拉强度云图与实验结果误差较小,可为梯度时效传热参数的选择提供有力的依据。

7075铝合金;梯度时效;时效强化;温度场;FLUENT模拟

在某些实际应用中,零部件不同部位的服役环境和承载不同,对其性能要求亦不同[1−2]。因此,传统均质材料难以同时满足不同部位不同的性能要求,而梯度材料能很好地满足实际应用的需求[3−4]。目前制备梯度材料的方法很多,如粉末冶金法[5]、化学气相沉积法[6]、自蔓延高温合成法[7]和激光熔化沉积法[8]等。其中,粉末冶金法制备的梯度材料组分分布不连续,呈阶梯式分布,生产效率较低,常用于制备几何形状相对简单的材料,所用原材料多为粉体,在用块体材料作为原材料时,制备具有梯度力学性能的材料则更复杂。若能将常规金属材料通过特殊的热处理方式制备成性能呈梯度变化的梯度材料,可更便捷地满足实际生产的需要。Al-Zn-Mg-Cu系铝合金的比强度高,韧性较好,可用于航空、航天、兵器和交通运输业[9−10]。Al-Zn-Mg-Cu系铝合金作为可热处理强化型铝合金,时效强化是其最主要的强化机制和其加工工艺的最后一道热处理工序,时效过程中获得的组织和性能可保留到实际应用中。因此,对Al-Zn-Mg-Cu系铝合金进行梯度时效,可获得最终具有梯度组织与梯度力学性能的材料。时效态Al-Zn-Mg-Cu系铝合金的高强度主要源于时效过程中过饱和固溶体基体中析出的弥散分布并对位错有阻碍作用的第二相粒子[11]。T6状态的7075合金强度最高,其欠时效和过时效状态下的韧性较高且具有良好的耐腐蚀性能[12]。基于7075铝合金的时效强化性能,本研究设计一种梯度时效装置,对7075铝合金进行时效处理。由于梯度时效过程中温度场影响合金的性能分布,因此需要对温度场进行研究。FLUENT软件广泛应用于对温度场的研究。刘政等[13]使用FLUENT软件对电磁场下的A356铝溶液温度场进行三维模拟,获得电磁场的最佳交流频率为10 Hz;COLEGROVE等[14]通过FLUENT软件模拟7075- T7351铝合金搅拌摩擦焊的温度场,为焊接组织和流动模型提供可靠的分析依据;张亚斌[15]利用FLUENT软件建立2219铝合金电子束深熔在焊匙孔直径为0.5 mm,熔深分别为5,8,10,13和15 mm的温度分布云图,用于预测焊接质量和指导工艺。本文利用实验和FLUENT软件模拟梯度时效过程中温度场的演变,制定等温云图和抗拉强度云图,为7075铝合金的梯度时效工艺参数的选择提供依据。

1 实验方法与时效模型

1.1 梯度时效装置与工艺

梯度时效装置包括加热系统、冷却系统、过渡保温层和温度测量装置。冷却系统由冷却槽、冷却介质、防水密封圈、恒温循环泵和流量计组成,冷却介质的流速和温度皆可控。加热系统由加热槽、加热介质与加热管组成,加热介质的温度可控。加热介质为二甲基硅油,黏度为100 mm2/s,冷却介质为水。该装置可用于具有轴向温度梯度的退火、时效等热处理。

合金的物性参数、尺寸和传热长度以及加热温度、冷却温度和冷却速度对梯度时效过程中的温度场分布有重要影响。在合金样品的尺寸和传热长度不变的条件下,可通过调控加热温度、冷却温度和冷却速率来调控热处理样品的温度分布。本研究采用的时效工艺参数列于表1,分别研究冷却水温、加热油温和冷却水速对7075铝合金时效温度场的影响。

表1 7075铝合金的梯度时效工艺参数

1.2 实验方法

7075铝合金实测成分(质量分数)为5.60% Zn,2.60% Mg,1.60% Cu,0.14% Mn,0.34% Fe,0.06% Si和余量Al。将直径为45 mm,长度为165 mm的挤压态7075铝合金棒在盐浴炉中进行473℃/2 h的固溶处理,水淬后立即放入梯度时效装置中。铝合金棒置于加热介质中12 mm,置于冷却介质中22 mm。用绝热胶将测温热电偶贴于7075铝合金表面,热电偶的位置分别为=0,40,80,120,165 mm处(为距冷却端面的轴向距离),测温仪为XMT-8多路测温仪,同一位置采集5个温度点,温度误差为(±1) ℃,每隔2 min测一次。对7075铝合金进行24 h梯度时效处理后,沿试样轴向方向以10 mm的间距切取拉伸样,拉伸试样参考国标GB/T 228—2002,其尺寸如图2所示。在Instron 858 mini bionix上进行拉伸实验,拉伸速度为1 mm/min,取3个试样测试结果的算术平均值。

图1 梯度时效装置示意图

图2 7075铝合金的拉伸试样尺寸(单位:mm)

1.3 换热系数测量

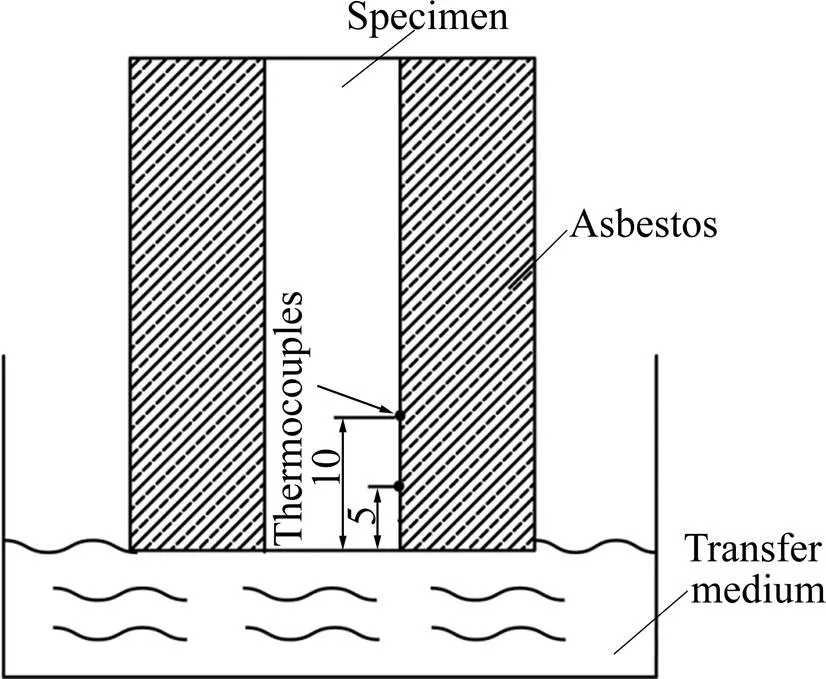

换热系数是FLUENT模拟的重要参数,图3所示为求解梯度时效过程中7075铝合金与传热介质间换热系数所用的装置示意图。将473 ℃/2 h固溶、水淬处理后的7075铝合金棒置于图3所示的装置中,试样外表面包裹一层保温石棉,石棉与传热介质的接触部位涂抹高温防水防油胶。热电偶置于试样表面距离端面的轴向距离为5 mm和10 mm处,采用JK-808多路测温仪测量加热/冷却过程中热电偶处的温度,每隔30 s测一次,温度误差为(±1) ℃。

图3 求解换热系数的装置示意图(单位:mm)

1.4 梯度时效模型

7075铝合金的物性参数列于表2。经过网格无关性验证,将直径为45 mm、长度165 mm的7075铝合金试样划分为均匀细小的1 mm网格,如图4所示。使用FLUENT导入规整网格,调用稳态固体导热模型,求解计算域内的能量守恒方程,离散化格式为二阶上风格式。

表2 7075铝合金的热物性参数[16]

图4 网格划分模型

2 结果与讨论

2.1 实验结果

通过图3所示的装置测量加热或者冷却过程中距离7075铝合金端面5 mm和10 mm位置处的温度,从Fourier传热方程出发,结合式(1)和式(2)求得传热介质的换热系数[17]:

(2)

式中:为温度,℃;∞为传热介质温度,包括加热介质的温度o和冷却介质的温度w;为时间,s;为传热介质的密度,kg/m3;为该介质的比热容,J/(kg∙K);为其热传导系数,W/(m∙K);为空间步长;表示内节点位置;为换热系数,W/(m2∙K)。=0时表示加热/冷却端面的中心位置,=1时表示试样中心轴上距加热/冷却端面1个空间步长的位置,在本实验中为0.05 m。时间从=0开始,按分割为若干段;表示当前时刻,+1表示下一时刻;为在时刻节点处的温度,h为时刻的换热系数。根据测得的距离端面5 mm和10 mm处温度随时间变化的曲线,结合式(1)获得7075铝合金的端面温度,再根据式(2)获得传热介质的换热系数。

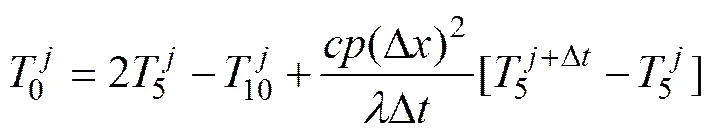

本研究设计的有效实验次数为10次。图5所示为合金试样加热到100 ℃的实验结果。图5(a)所示为距加热端面5 mm和10 mm处的温度曲线图,这2个位置的平均温差为0.8 ℃。根据表2和式(1),得到加热端面的温度曲线如图5(b)所示。根据式(2)获得图5(c)所示的试样端面温度与加热介质换热系数的关系曲线。从图中可看出:在合金加热到100 ℃的过程中,加热油的换热系数波动较大,与端面温度之间未呈现明显的关系,这可能是由于实验仪器本身的误差和实验记录时引进的误差。对加热油的换热系数求平均值,得到加热油的平均换热系数h为179 W/(m2∙K)。

冷却水的流速w为15 mL/s,用温度w为25 ℃的冷却水对加热棒材进行冷却,图6所示为时效冷却过程中合金的温度曲线以及冷却水的换热系数与试样断面温度间的关系。由图可见,距端面5 mm和10 mm处的平均温差为1.9 ℃,冷却水的换热系数与合金试样的端面温度未呈现明显的相关性,求得冷却水的平均换热系数w为561 W/(m2∙K)。

换热系数的大小与对流传热过程中的许多因素有关。它不仅取决于流体的物性(,和c等)以及换热表面的形状和大小等,还与流体的流速密切相 关[18],但温度对换热系数的影响较小。在传热模拟中,假设换热系数为与温度无关的常数,模拟结果与实验结果有较好的准确性。对于强制对流换热,当流体以均匀流速外掠平壁层流动时,在平壁表面形成层流边界层,换热系数与存在以下关系[18]:

2.2 温度场模拟

当7075铝合金样品的尺寸与传热长度固定时,梯度时效温度场由冷却温度、冷却水速及加热温度这3个参数决定。由式(3)求得4#时效工艺中冷却水的换热系数为971 W/(m2∙K)。

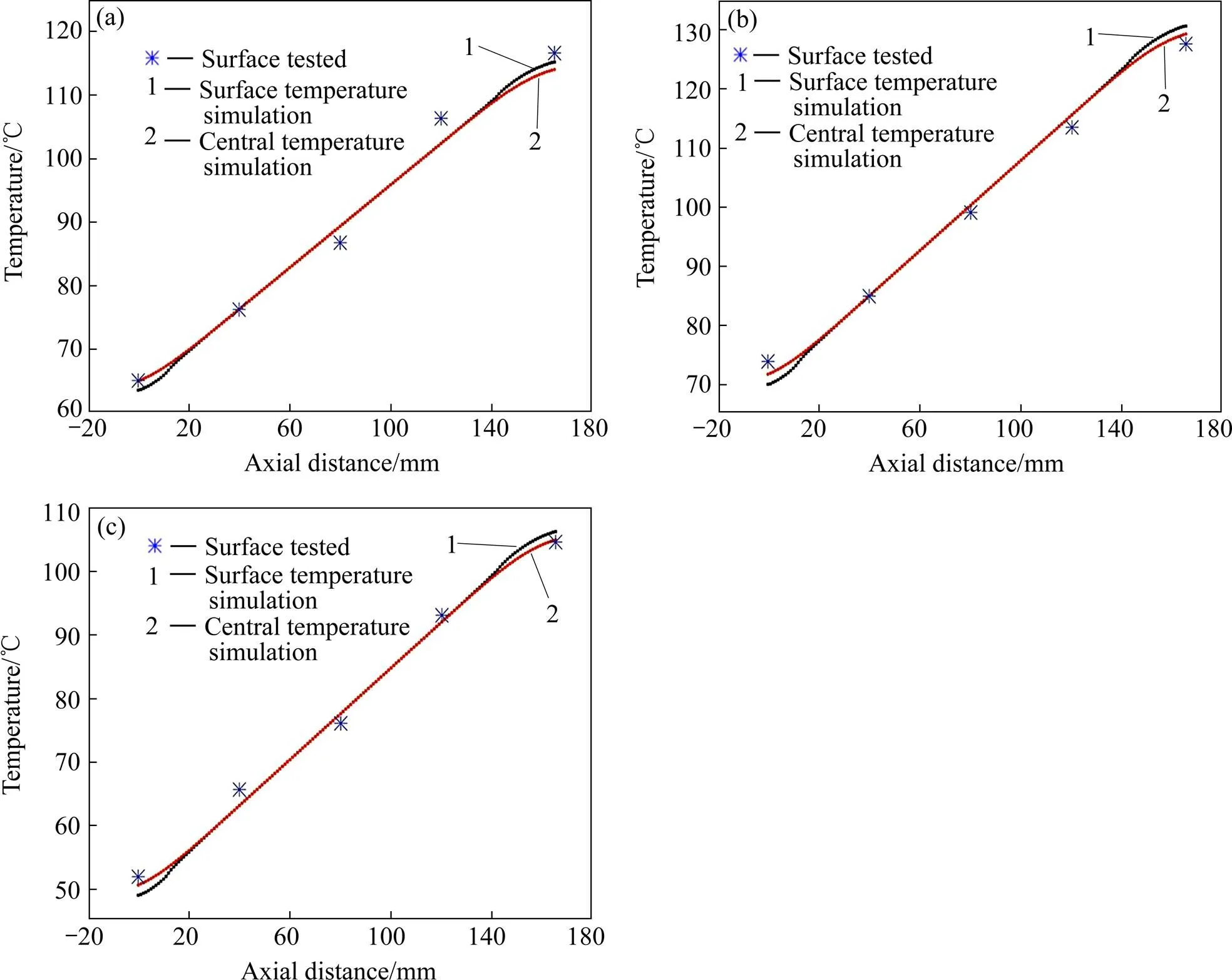

图7所示为采用1#工艺对合金进行梯度时效的实测温度与模拟温度场。从图7(a)可见,7075铝合金梯度时效30 min左右达到稳定状态,随增加,温度逐渐升高。=0 mm位置,实测稳态时效温度为66 ℃,模拟稳态时效温度为60.7 ℃;=165 mm位置的实测稳态时效温度为121 ℃,模拟结果与实验结果误差(K)<1%,误差的主要来源可能是FLUENT模拟选用了换热系数的平均值,而实际上换热系数和试样端面的温度呈现一定的相关性。7075铝合金梯度时效处理时加热端和冷却端的径向存在最大为2 ℃的温差,过渡保温段不存在径向温差,等温线呈平直分布(见图7(b))。轴向温度近似直线分布,过渡保温段的温度随时间呈直线变化,加热和冷却段的温度变化相对较缓。

图5 梯度时效加热过程中合金试样的温度变化以及传热介质换热系数随加热端面温度的变化

图6 时效处理冷却过程中合金试样的温度变化以及传热介质换热系数随试样端面温度的变化

图7 采用1#工艺对合金进行梯度时效的实测温度与模拟温度场

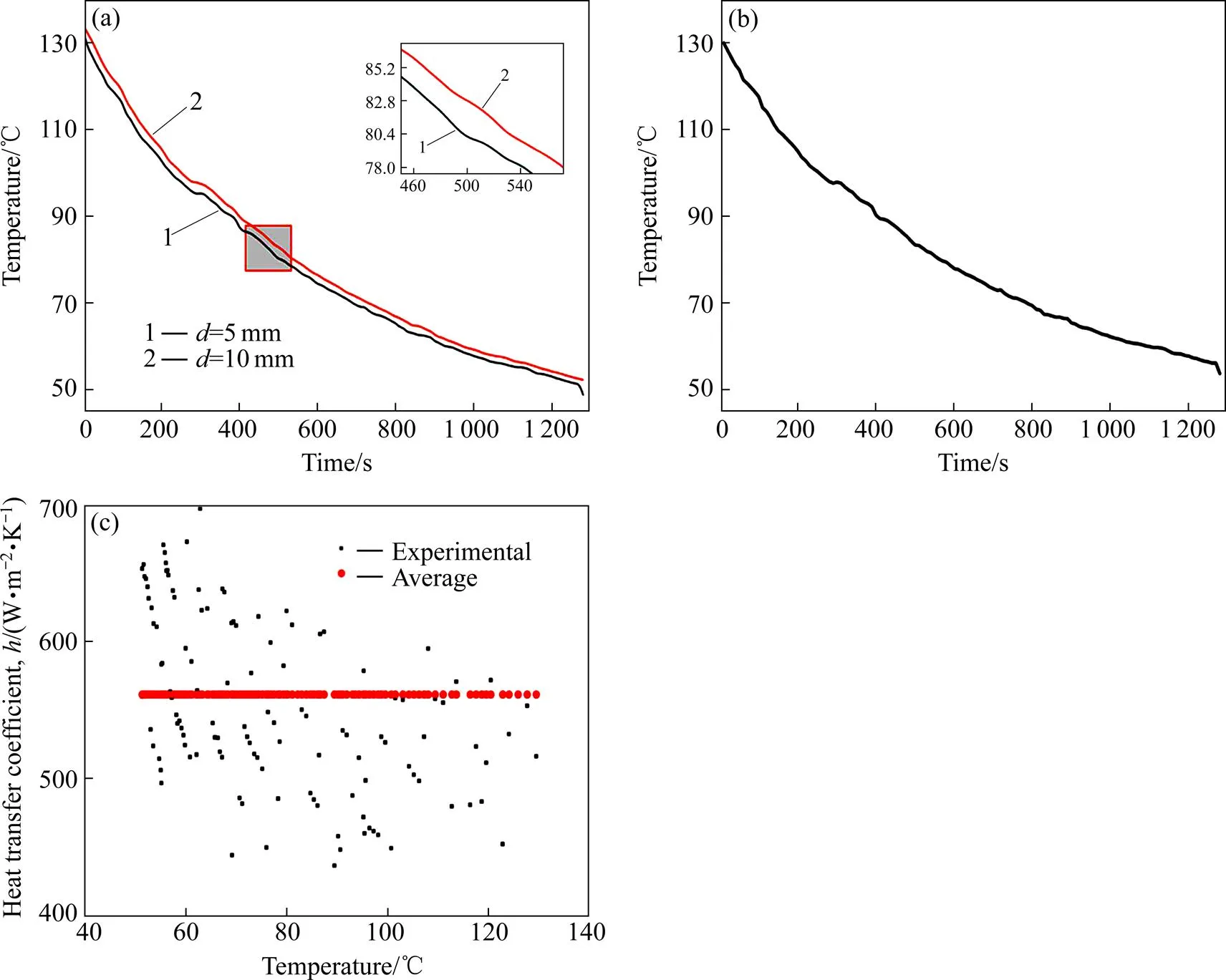

图8所示为2#,3#和4#时效工艺条件下7075铝合金温度场的模拟结果与实验结果,模拟与实测的温度误差(K)均小于2%,表明模拟具有较高的准确性,可用于预测不同时效工艺下7075铝合金的温度场。

表3所列为分别采用1#,2#,3#和4#工艺对7075铝合金进行时效处理时的稳态温度分布情况。从表3可看出:当油温从200℃升高到230℃时,模拟冷却端面温度ws升高约6 ℃,模拟加热端面温度os升高约15 ℃,模拟轴向温差升高约9 ℃,径向温差改变较小。当水温从25 ℃降至13 ℃时,模拟ws降低9.3 ℃,模拟os降低5.8 ℃,轴向温差升高3.5 ℃,径向温差改变较小。当冷却水速从15 mL/s增大至45 mL/s时,模拟ws降低14.4 ℃,模拟os降低6 ℃,轴向温差增大5.4 ℃,径向温差改变较小。

图8 不同时效工艺下的轴向温度场模拟结果与实验结果对比

表3 在不同时效工艺下的实测与模拟温度对比

因此,在梯度时效时,随加热温度升高,试样加热段的温度升高值大于冷却段的温度升高值;当冷却段温度降低或冷却水换热系数增大时,试样冷却段的温度降低值大于加热段的温度降低值;但合金的径向温差无明显改变,均低于2 ℃。梯度时效温度场为近似于线性的一维分布,其原因可用下述公式解释[18]:

设:

(5)

(7)

在数值上,A>C>B,且A>B+C,由式(4),得:

(9)

(10)

式中:Δo为油温改变量;Δw为水温改变量;为传热条件改变后的加热端面温度;为传热条件改变后的冷却端面温度;s为7075铝合金的热导率。根据式(8),梯度时效的轴向稳态温差跟加热介质与冷却介质之间的温差成正比。当加热油温升高或者冷却水温降低时,随加热介质和冷却介质之间的温差增大,7075铝合金试样的轴向温差增大。当水冷段的换热系数增大时,值降低,轴向稳态温差也增大,与实验结果相符合。根据式(9)~(10),当加热温度升高时,合金的时效温度相应升高,但高温端面的温度改变量大于低温端面。当冷却温度降低时,合金的时效温度随之降低,但低温端面的时效温度改变量大于高温端面,与实验数据相符合。

2.3 梯度时效云图

基于7075铝合金梯度时效稳态温度场模拟的准确性,在加热温度为230 ℃时,冷却温度w以10℃的间隔从0 ℃递增到100 ℃,冷却水速w以15 mL/s的间隔从15 mL/s递增到90 mL/s的条件下,用FLUENT软件模拟端面的时效温度,得到图9所示的等温云图,其中图9(a)所示为低温端面的温度ws,图9(b)所示为高温端面的温度os。

图9 230 ℃油温时7075铝合金梯度时效的等温云图

图10所示为7075铝合金在时效时间为24 h条件下进行单级时效处理后的抗拉强度图。从图中可看出:时效温度为120 ℃时为峰值时效,峰值时效强度为612 MPa。结合图9和图10,作出图11所示的合金抗拉强度云图。对于不同的服役条件,根据图9和图11确定相应的时效参数。如对于端口需进行扩口、缩口等二次加工的铝合金连接件,要求端口处韧性较好,其余部位强度较高,可选择7075铝合金梯度时效处理时加热端温度os为117.6~125.9 ℃的温度区间作为换热参数;若考虑铝合金连接件接口处的应力腐蚀性能,其端口处的时效温度应为过时效状态,可选择7075铝合金梯度时效处理时低温端温度ws为115.7~125 ℃的区间;对于7075铝合金弯曲承力梁结构,中心部位受力较边缘处大,其轴向温度分布应为欠时效到峰时效到过时效温度分布,换热条件可选择ws<120 ℃,ws>120 ℃的温度区间作为换热参数。

图10 7075铝合金常规单级时效24 h的抗拉强度随时效温度的变化曲线

图11 230 ℃油温时7075铝合金梯度时效的抗拉强度云图

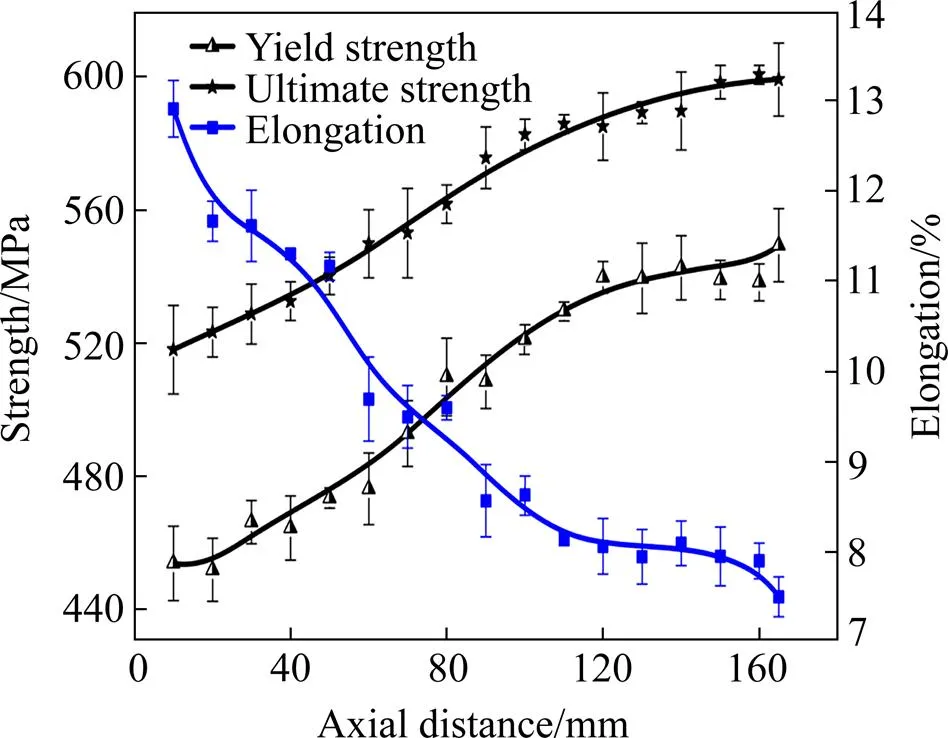

2.4 梯度力学性能

在1#时效工艺条件下,即o=230 ℃,w=13 ℃,w=15 mL/s,梯度时效后测得7075铝合金轴向的力学性能如图12所示。从图中可见距离端面越远的位置,强度越大,伸长率减小。在=0 mm处,时效温度为66 ℃,处于欠时效阶段,抗拉强度为517.89 MPa,伸长率为12.33%;在=165 mm的位置,时效温度为121 ℃,处于峰时效阶段,抗拉强度为599.07 MPa,伸长率为8.13%。相比于=0 mm处,在=165 mm处合金的抗拉强度增加81 MPa,伸长率降低4.2%。

从图9和图11可知,当o=230 ℃,w=13 ℃,w=15 mL/s时,在=0 mm处,时效温度在(49.4,62.8 ℃)区间内,合金的抗拉强度在(479.6,501.4 MPa)区间内;在=165 mm处,时效温度置于(118.0,125.8 ℃)区间内,抗拉强度在(599.4,607.5 MPa)区间内。温度的模拟结果与测量值的误差较小,抗拉强度的模拟结果与实验结果的误差也在允许范围之内,验证了等温云图和抗拉强度云图的准确性。

图12 7075铝合金梯度时效后的轴向梯度力学性能

3 结论

1) 采用本研究设计的一种梯度时效方法和装置,对7075铝合金进行梯度时效处理,获得沿轴向梯度分布的力学性能,合金的抗拉强度从517.89 MPa逐渐增大至599.07 MPa,伸长率从12.33%逐渐降低至8.13%。

2) 在加热介质二甲基硅油的换热系数为179 W/(m2∙K),冷却水速w=15 mL/s及冷却水的换热系数为561 W/(m2∙K)的条件下,利用FLUENT软件模拟7075铝合金梯度时效处理的温度场,模拟的温度与实验测得温度的误差为(K)<2%,等温云图和抗拉强度云图均具有较高的准确性,可用于优化7075铝合金的梯度时效工艺参数。

3) 在梯度时效过程中,当油温升高时,合金试样加热段时效温度升高值大于冷却段的温度升高值;当水温降低或冷却换热系数增大时,试样冷却段的时效温度降低值大于加热段的时效温度降低值;当改变加热或冷却条件时,合金的径向温差均低于2℃。模拟结果表明梯度时效温度场是沿轴向近似于线性的一维分布。

[1] REN H S, TIAN X J, WANG H M. Effect of heat treatment on microstructure and mechanical properties of a graded structural material[J]. Materials Science and Engineering A, 2014, 614(22): 207−213.

[2] QIAN T, DONG L, TIAN X, et al. Microstructure of TA2/TA15 graded structural material by laser additive manufacturing process[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(9): 2729−2736.

[3] 邹俭鹏, 阮建明, 周忠诚, 等. 功能梯度材料的设计与制备以及性能评价[J]. 粉末冶金材料科学与工程, 2005, 10(2): 78−87. ZOU Jianpeng, RUAN Jianming, ZHOU Zhongcheng, et al. Design, preparation and property evaluation of functionally graded materials[J] Materials Science and Engineering of Powder Metallurgy, 2005, 10(2): 78−87.

[4] NING Y, YAO Z, GUO H, et al. Structural-gradient-materials produced by gradient temperature heat treatment for dual- property turbine disc[J]. Journal of Alloys and Compounds, 2013, 557(16): 27−33.

[5] TANABE J, SASAKI T, KISHI S. Diffusion bonding of Ti/graphite and Ti/diamond by hot isostatic pressing method[J]. Journal of Materials Processing Technology, 2007, 192/193(4): 453−458.

[6] KAWASA M, TAGO T, KUROSAWA M, et al. Chemical vapor infiltration and deposition to produce a silicon carbide–carbon functionally gradient material[J]. Chemical Engineering Science, 1999, 54(15/16): 3327−3334.

[7] YI H C, MOORE J J. Self-propagating high-temperature (combustion) synthesis (SHS) of powder-compacted materials[J]. Journal of Materials Science, 1990, 25(2): 1159−1168.

[8] QU H P, LI P, ZHANG S Q, et al. Microstructure and mechanical property of laser melting deposition (LMD) Ti/TiAl structural gradient material[J]. Materials and Design, 2010, 31(1): 574− 582.

[9] 李松, 陈康华, 刘红卫, 等. 高温预析出对Al-Zn-Mg系铝合金时效硬化和应力腐蚀的影响[J]. 粉末冶金材料科学与工程, 2003, 8(2): 168−173. LI Song, CHEN Kanghua, LIU Hongwei, et al. Microstructure and mechanical properties of enhanced solution treated 7075 and 2024 aluminum alloys[J]. Materials Science and Engineering of Powder Metallurgy, 2003, 8(2): 168−173.

[10] 陈送义, 陈康华, 彭国胜, 等. 固溶温度对Al-Zn-Mg-Cu系铝合金组织与应力腐蚀的影响[J]. 粉末冶金材料科学与工程, 2010, 15(5): 456−462. CHEN Songyi, CHEN Kanghua, PENG Guosheng, et al. Effects of solution temperature on microstructure and stress corrosion of Al-Zn-Mg-Cu aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(5): 456−462.

[11] 宋旼, 肖代红, 陈康华. 铝合金时效硬化模型的研究进展[J]. 粉末冶金材料科学与工程, 2007, 12(5): 259−263. SONG Min, XIAO Daihong, CHEN Kanghua. Aging precipitation kinetics and strengthening models for aluminum alloys[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(5): 259−263.

[12] 刘刚, 张国君, 丁向东, 等. 具有盘/片状, 棒/针状析出相铝合金的时效−屈服强度变化模型[J]. 稀有金属材料与工程, 2004, 32(12): 971−975. LIU Gang, ZHANG Guojun, DING Xiangdong, et al. A model for age strengthening of Al alloys with plate/disc-like or rod/needle like precipitate[J]. Rare Metal Materials and Engineering, 2004, 32(12): 971−975.

[13] 刘政, 张嘉艺, 邓可月. 基于Fluent的电磁场中铝熔液及其微粒运动轨迹的数值模拟[J]. 有色金属科学与工程, 2015, 6(4): 46−51. LIU Zheng, ZHANG Jiayi, DENG Keyue. Numerical simulation of aluminum molten liquid and its particle trajectories in electromagnetic field based on Fluent[J]. Nonferrous Metals Science and Engineering, 2015, 6(4): 46−51.

[14] COLEGROVE P A, SHERCLIFF H R. Experimental and numerical analysis of aluminum alloy 7075-T7351 friction stir welds[J]. Science and Technology of Welding and Joining, 2003, 8(5): 360−368.

[15] 张亚斌. 基于Fluent的铝合金电子束深熔焊三维流场数值模拟[D]. 哈尔滨: 哈尔滨工业大学, 2007: 17−22. ZHANG Yabin. Numerical simulation based on software Fluent of 3D flow field of deep penetration in electron beam welding for aluminum alloy[D]. Harbin: Harbin Institute of Technology, 2007: 17−22.

[16] JI S D, JIN Y Y, YUE Y M, et al. Effect of temperature on material transfer behavior at different stages of friction stir welded 7075-T6 aluminum alloy[J]. Journal of Materials Science and Technology, 2013, 29(10): 955−960.

[17] 张勇, 邓运来, 张新明, 等.7050铝合金热轧板的淬火敏感性[J]. 中国有色金属学报, 2008, 18(10): 1788−1794. ZHANG Yong, DENG Yunlai, ZHANG Xinming, et al. Quenching sensitivity of 7050 aluminium alloy hot-rolled plate[J]. Nonferrous Metals Science and Engineering, 2008, 18(10): 1788−1794.

[18] 杨世铭, 陶文铨. 传热学第四版[M]. 北京: 高等教育出版社, 2006: 198−200. YANG Shiming, TAO Wenquan. Heat Transfer[M]. Beijing: Higher Education Press, 2006: 198−200.

(编辑 汤金芝)

Gradient aging and temperature field simulation of 7075 aluminum alloy

ZHAO Lianfeng1, YI Danqing1, WANG Bin1, LIU Huiqun1, QIN Zehua1, LI Saiwei2

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China; 2. School of Energy Science and Engineering, Central South University, Changsha 410083, China)

A novel gradient aging method and device were developed. The gradient aging treatments with different process parameters were performed on 7075 aluminum alloy bars to investigate their axial temperature, ultimate strength and elongation. The gradient aging temperature field was obtained and contours of aging temperature and ultimate strength were established by FLUENT software. A linear one-dimensional temperature distribution was obtained during gradient aging. The results show that when the axial aging temperature of 7075 aluminum alloy rangs from 66 ℃ to 121 ℃, the ultimate strength increases gradually from 517 MPa to 599 MPa, while the elongation decreases gradually from 12% to 8%. The distribution inaccuracy between experimental aging temperature and that simulated by FLUENT software is less than 2%. The inaccuracy between experimental results and contours of aging temperature and ultimate strength is little. Temperature field during gradient aging process can be controlled and optimized by contours of aging temperature and ultimate strength.

7075 aluminum alloy; gradient aging; aging strength; temperature field; FLUENT

TG146.21

A

1673-0224(2017)02-141-10

国家重点基础研究发展规划(973计划)资助项目(2012CB619506);2011计划协同创新平台项目

2016−01−22;

2016−04−07

易丹青,教授,博士。电话:0731-88830263;E-mail: danqing@csu.edu.cn