升温速率对放电等离子烧结铁粉致密化的影响

2017-05-25刘晓军袁铁锤李瑞迪曾凡浩刘广宏

刘晓军,袁铁锤,李瑞迪,曾凡浩,刘广宏

升温速率对放电等离子烧结铁粉致密化的影响

刘晓军,袁铁锤,李瑞迪,曾凡浩,刘广宏

(中南大学粉末冶金国家重点实验室,长沙410083)

选用球型雾化铁粉为典型材料,在温度1075 ℃、压力40 MPa、保温时间5 min和脉冲8:2的条件下,以不同升温速率(10,30,50,70和90 K/min)进行放电等离子烧结,对烧结体的致密度、微观组织以及致密化动力学等进行分析,研究升温速率对SPS铁粉致密化的影响。结果表明:粉末的SPS致密化过程与传统热压类似,烧结初期致密化速率较大;然后随温度升高,致密化速率加快;烧结后期致密度大幅提高,但由扩散蠕变控制的致密化过程受到晶粒长大的影响,最终致密度趋于稳定。由于保温时间较短,材料的致密度随升温速率提高而减小。提高升温速率能有效抑制样品与模具接触而发生的渗碳行为。

放电等离子烧结;升温速率;致密化机理;铁粉;烧结组织

放电等离子烧结(spark plasma sintering, SPS)具有升温速率快,烧结温度低,致密化时间短等优点,广泛应用于各种材料的制备,如纯金属、合金、金属间化合物,陶瓷材料,以及各种复合材料[1−2]。近年来,国内外在SPS技术方面开展了大量研究,取得了瞩目的成就[3−9],但对SPS机理的认识落后于其技术发展。如SPS工艺中可控参数较多(如升温速率和脉冲电流模式),特别是升温速率的可调节范围较广(最高达400 K/min),但有关升温速率对SPS致密化及力学性能等影响的报道较少,且存在争议。SHONGWE等[10]研究表明放电等离子烧结Fe-Ni合金的致密度与升温速率(50~100 ℃/min)密切相关,在升温速率为50℃/ min时致密度最高。而STANCI等[11]采用放电等离子烧结Al2O3和MoSi2时,在50~700 ℃/min之间升温速率对这2种材料的致密度都没有影响;同时发现Al2O3的晶粒尺寸与升温速率具有一定关系,但MoSi2的最终晶粒尺寸不受升温速率影响。ZHOU等[12]的研究表明,在50~300 ℃/min范围内,升温速率对氧化铝的最终致密度没有明显影响。YE等[13]认为升温速率对放电等离子烧结亚微米级氧化锆粉末的致密度没有明显影响,但提高升温速率会降低纳米粉末的烧结致密度。以上文献相对独立地研究了升温速率对几种陶瓷材料SPS的影响,并且尚未得出一般规律,对金属材料SPS影响的研究较少。本文以球形铁基粉末为典型材料,在不同升温速率下进行放电等离子烧结,研究其致密化过程与机理。研究结果可为金属粉末的SPS工艺参数设定提供实验及理论根据。

1 实验

1.1 放电等离子烧结

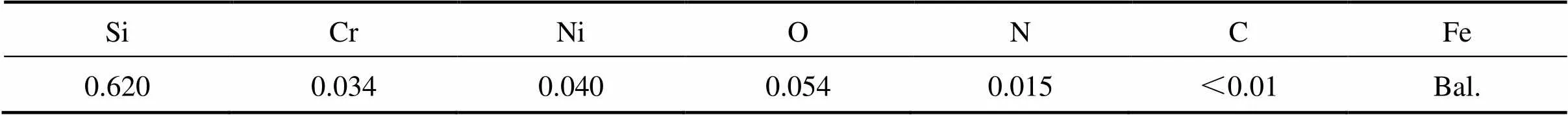

采用雾化铁粉作为原料,粉末粒度<74 μm,纯度为99.2%。铁粉的化学成分列于表1,其中含少量的合金化元素。

表1 雾化铁粉的化学成分

利用德国生产的FCT D25/3型放电等离子烧结设备对雾化铁粉进行烧结,图1所示为SPS模具示意图。将金属铁粉置于模具中(通常为石墨模具),通过石墨模具的上、下模冲施加压力并通脉冲直流电升温。烧结温度1075 ℃,压力40 MPa,升温速率分别为10,30,50,70和90 K/min。为了降低保温过程对结果的影响,保温时间不宜过长,确定为5 min。整个烧结过程中样品处于真空环境。采用红外测温手段测定烧结炉内的温度,SPS设备自动记录SPS过程中模冲的轴向位移。

采用排水法测量SPS样品的密度;用德国Leica/ MeF3A型光学显微镜观察烧结样品的表面形貌;用美国FEI公司生产的Quanta FEG 250型场发射环境扫描电镜观察烧结样品腐蚀后的截面形貌。样品表面由于渗碳的原因碳含量较高,故通过线切割方式获得截面,截面经过抛光处理后再用含4%硝酸的硝酸酒精溶液进行腐蚀;采用日本理学D/max 2550型X射线衍射分析仪对烧结样品的物相组成进行分析,测试参数为:Cu靶Kα辐射,石墨单色器进行滤波,特征波长为=0.154 nm,电压40 kV,扫描步长0.02°,电流100 mA,扫描速度1 (°)/min,衍射角(2)范围为20°~80°,为防止由于石墨渗碳对结果产生影响,检测前对样品表面进行磨平和抛光处理。

图1 放电等离子烧结模具示意图

2 结果与分析

2.1 致密度

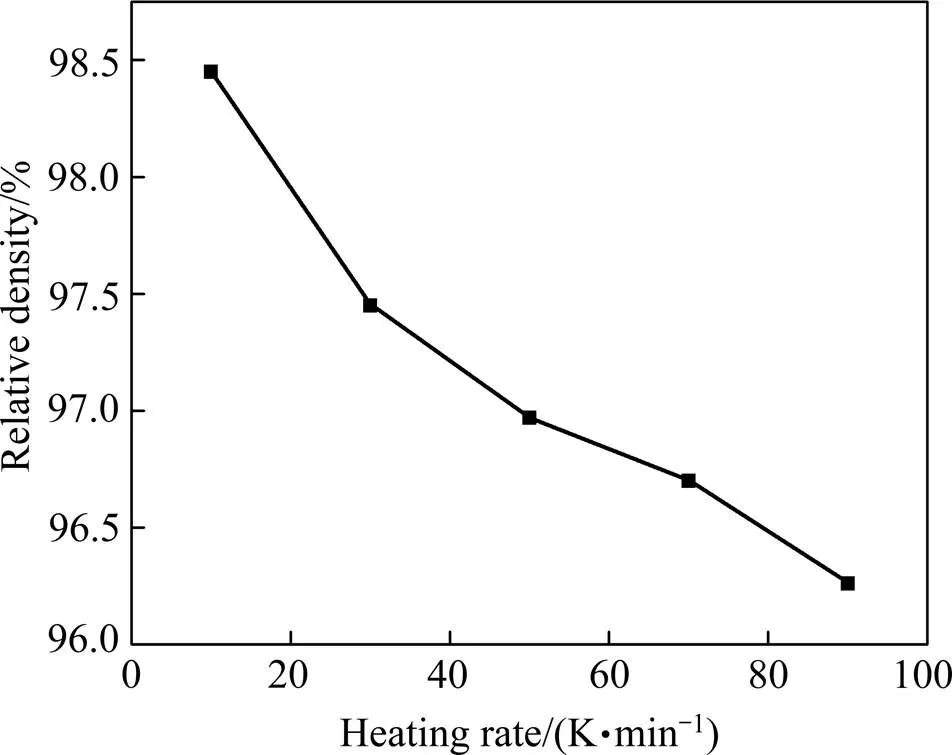

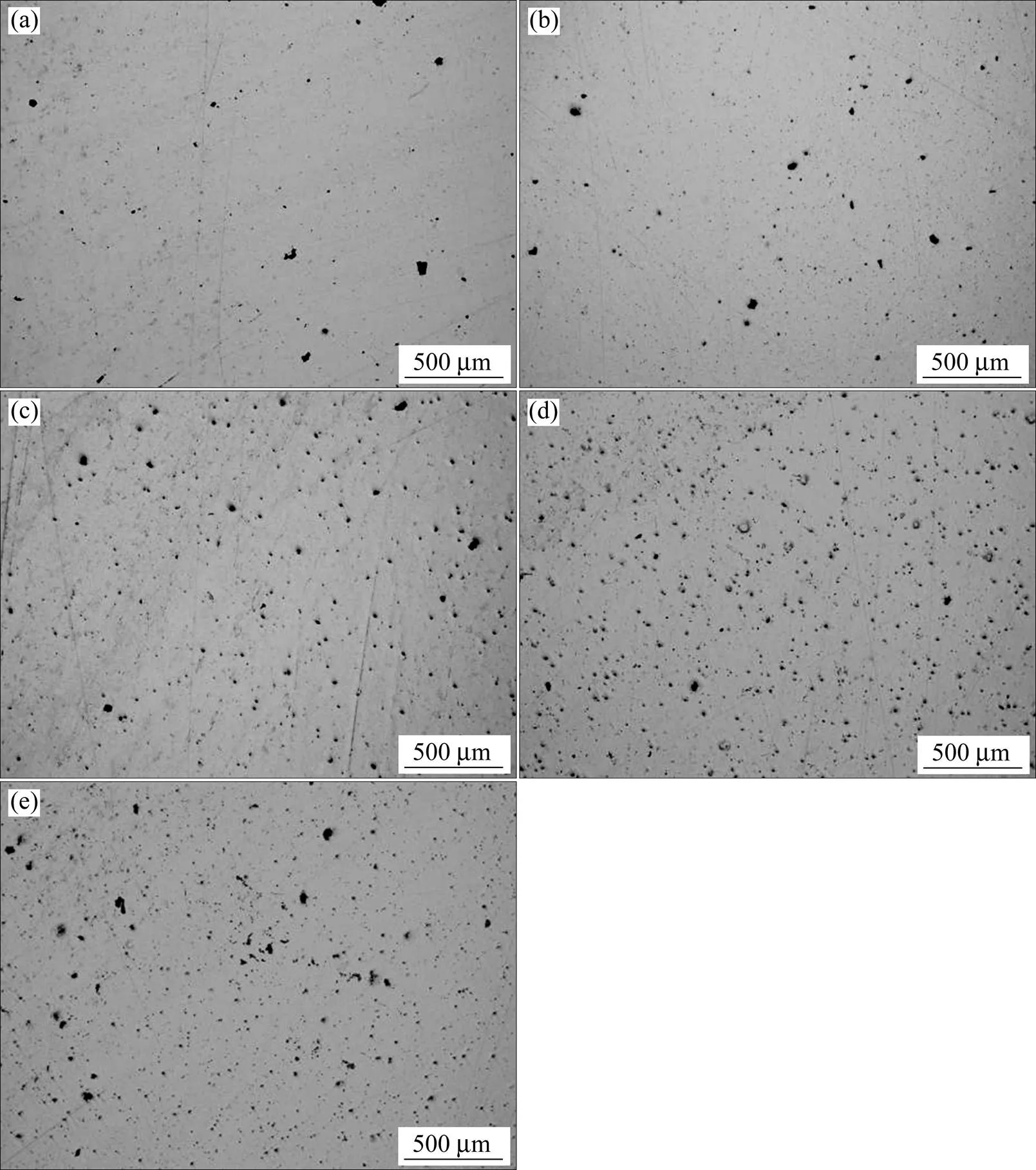

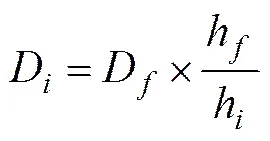

图2所示为不同升温速率条件下SPS铁制品的相对密度,图3所示为SPS样品的金相组织。由图2和图3可见,在10~100 K/min升温速率下,所有样品均较致密,但没获得全致密的样品;在10 K/min的升温速率下获得最大相对密度98.45%,随升温速率增加,烧结制品的相对密度下降。

图2 升温速率对SPS样品相对密度的影响

图3 不同升温速率条件下SPS样品的表面形貌

2.2 致密化过程

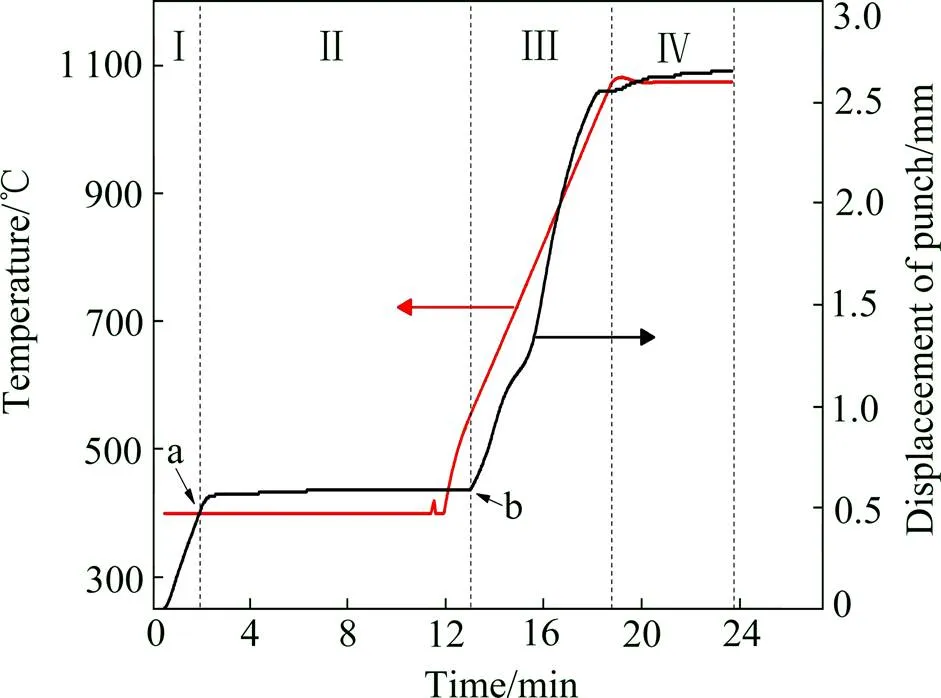

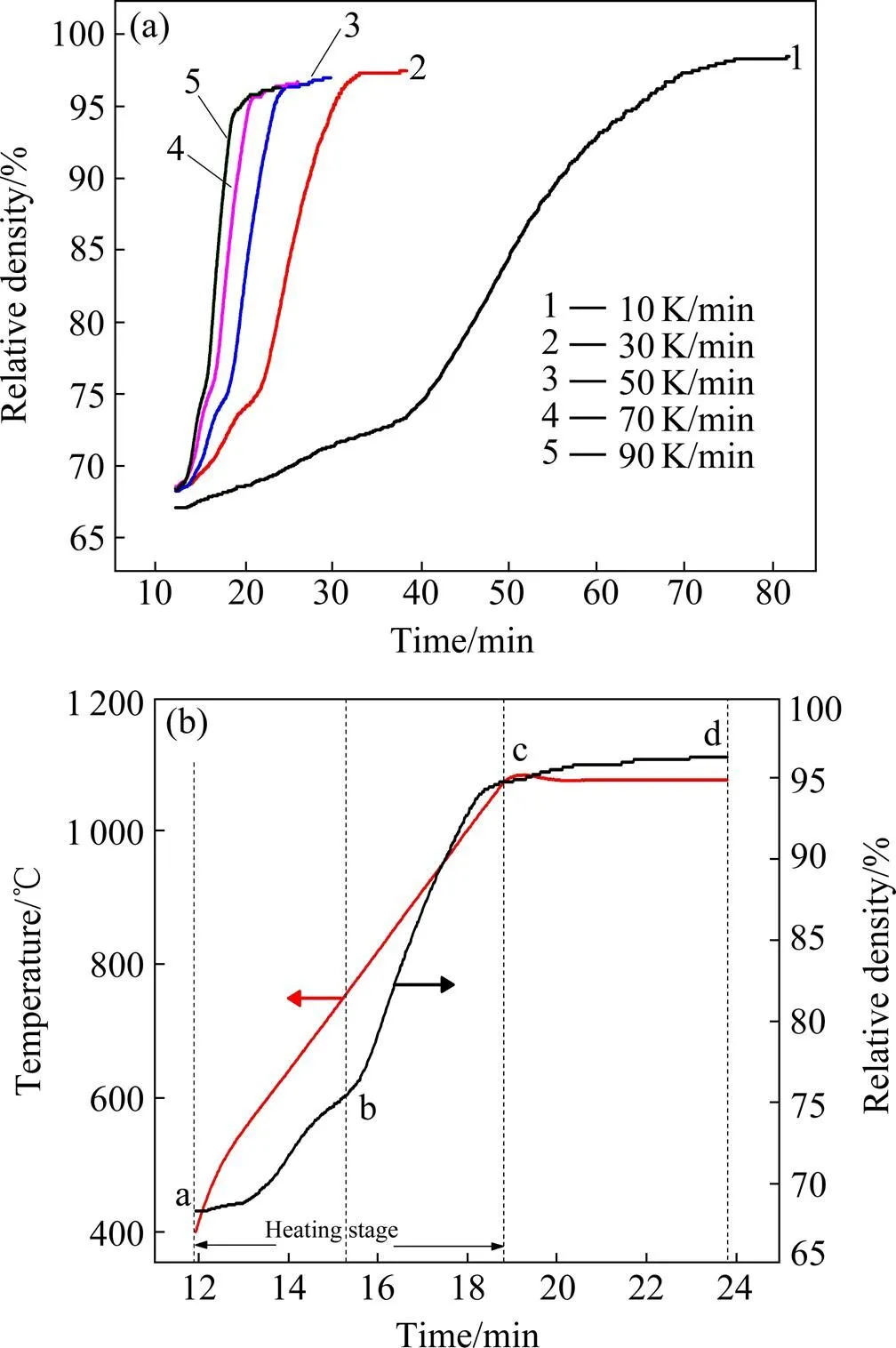

根据SPS设备记录的SPS过程中不同时刻压头的位移,得到粉末样品烧结过程中每一时刻的收缩量。图4所示为在90 K/min升温速率条件下,铁粉的温度与收缩量(即压头位移)随烧结时间的变化关系。

从图4可看出,铁粉的SPS过程大致可分为4个阶段:第1阶段(Ⅰ)为系统的加压阶段,随时间延长,压力增大,粉末收缩,直到压力增加至指定值,压坯停止收缩;第2阶段(Ⅱ)为低温预烧阶段,在这一阶段,轴向压力不变,体系温度较低,压坯有轻微收缩。由于SPS过程中采用红外测温手段进行温度测定,红外测温仪不能对400 ℃以下的温度进行测量,所以400 ℃以下的温度曲线为水平直线,实际上是在升温;第3阶段(Ⅲ)温度快速上升,直至达到指定烧结温度,此阶段内压坯收缩极为明显,并达到较高的致密度;第4阶段(Ⅳ)为保温阶段,压坯进一步收缩,但收缩速率比第3阶段(Ⅲ)缓慢。从图4还看出,压坯在第2阶段向第3阶段的过渡点b处发生明显收缩,b点对应的温度为555 ℃,这是由于升温过程中金属粉末的塑性随温度升高而增强,达到一定温度时粉末的塑性明显提高。

图4 90 K/min升温速率下温度和压头位移随时间的变化

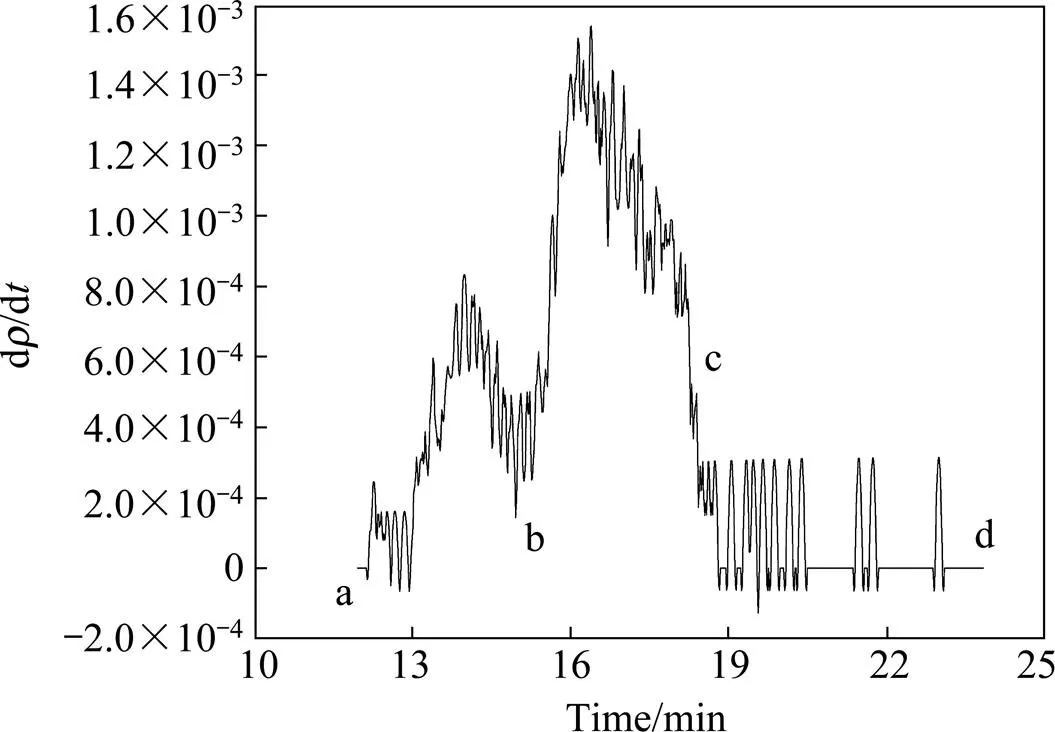

为了进一步研究SPS过程中粉末的致密化过程与致密化机理,对上述第3和第4阶段进行进一步分析。根据文献[14],SPS过程中样品的厚度与致密度的关系如下:

式中:D为SPS样品在烧结过程中任意时刻的致密度;D为最终致密度;h为样品在任意时刻的厚度(可根据压头的位移计算);h为样品的最终厚度。利用式(1)可计算出SPS过程中任意时刻样品的致密度。值得注意的是,粉末是放置在石墨模具中进行加热的,由于系统测量的压头位移包括整个烧结体系的厚度变化,因此石墨随温度升高而产生的膨胀直接影响通过压头位移计算的粉末实际收缩量的准确性。为了获得更加准确的样品收缩量曲线,需要对石墨的膨胀进行矫正。方法是石墨模具中不添加任何粉末,对一整套石墨模具进行空烧,空烧工艺参数与实际SPS烧结工艺相同。图5所示为石墨膨胀的位移曲线。

图5 SPS过程中的石墨膨胀曲线

Fig.5 The of graphite during SPS expansion curve

图5中A阶段压头的位移是由位于石墨模具上、下压头之间的石墨纸在压力作用下收缩导致的,B阶段压头位移随温度上升不断减小直至变为负数,对应于石墨模具随温度升高的膨胀程度。因此,可根据石墨模具的膨胀曲线,对同等工艺条件下铁粉SPS过程中的位移曲线进行矫正,再根据校正后的位移,利用式(1)计算SPS过程中任意时刻样品的致密度,从而得到较准确的致密度随时间的变化曲线,如图6(a)所示。图6(b)所示为在90 K/min升温速率条件下,温度与样品致密度随时间的变化曲线。

图6(b)中ac段为升温阶段,cd段为保温阶段。可见在整个升温过程中样品的致密度随时间延长不断增大,但增大速率不断变化,对ac段每一时刻的致密化速率进行计算,得到图7所示致密度变化速率d/d随时间的变化曲线。从图7可看出,在ab段d/d的值先增加后减小,该阶段处于低温阶段,粉末的致密化是金属粉末热塑性及颗粒重排共同作用的结果;在随后的bc段,致密化速率也是先增大后减小,其原因是在一定压力下,温度升高有利于粉末颗粒表面的原子迁移,且加剧塑性流动与脉冲放电的耦合性,促使烧结颈的形成,从而实现快速致密化,但随致密度提高,样品中孔隙减少,因而致密化速率减小;在cd段内样品孔隙极少,由扩散或者扩散控制的蠕变导致致密度略有增加。

图6 SPS过程中铁粉的烧结致密化曲线

图7 90 K/min条件下SPS过程中样品的致密化速率随时间的变化

SPS工艺与热压过程类似,可看成是一种特殊加热方式下的热压,因此可用热压理论对SPS过程进行分析。在热压中前期,粉末体在压力与温度的共同作用下,其致密度与时间的关系可用Murray热压方程[15]表述:

式中:为相对密度;为压力;为粉末粘度;=ln[1/(1−0)]。从式(2)可知ln(1/(1−))与时间成线性关系。由于本文着重研究升温速率对致密度的影响,而且为了避免由于颗粒重排导致计算复杂化,因此只对图6(b)中的bc段进行拟合,并根据实验结果,以ln(1/(1−))为纵坐标,时间为横坐标,得到图8(a)所示的关系曲线。从图8(a)可看出,与Murray热压方程一致,SPS过程中ln(1/(1−))与时间同样成线性关系。通过类似分析得到不同升温速率下ln(1/(1−))与时间的关系曲线,如图8(b)所示,进而得到不同升温速率下的关系式:

10 K/min: ln(1/(1−))=1.134+0.0013

30 K/min: ln(1/(1−))=1.354+0.0036

50 K/min: ln(1/(1−))=1.327+0.0056

70 K/min: ln(1/(1−))=1.279+0.0060

90 K/min: ln(1/(1−))=1.322+0.0085

由上述关系式看出,在SPS铁粉升温阶段的后期,任意升温速率下的致密度随时间的变化关系符合Murray方程,即ln(1/(1−))与时间成线性关系;从图8(b)看出升温速率对粉末体升温阶段的致密化速率有很大影响:在升温阶段,升温速率越大,粉体的致密化速率越大,相应地,样品升温所需的时间更短,而温度、压力及SPS工艺特有的电场作用的持续时间对样品的最终致密度有重要影响,该试验结果与SHONGWE等[10]关于升温速率影响样品致密度的结论一致。

图8 ln(1/(1−ρ))与时间t的关系曲线

2.3 组织与形貌

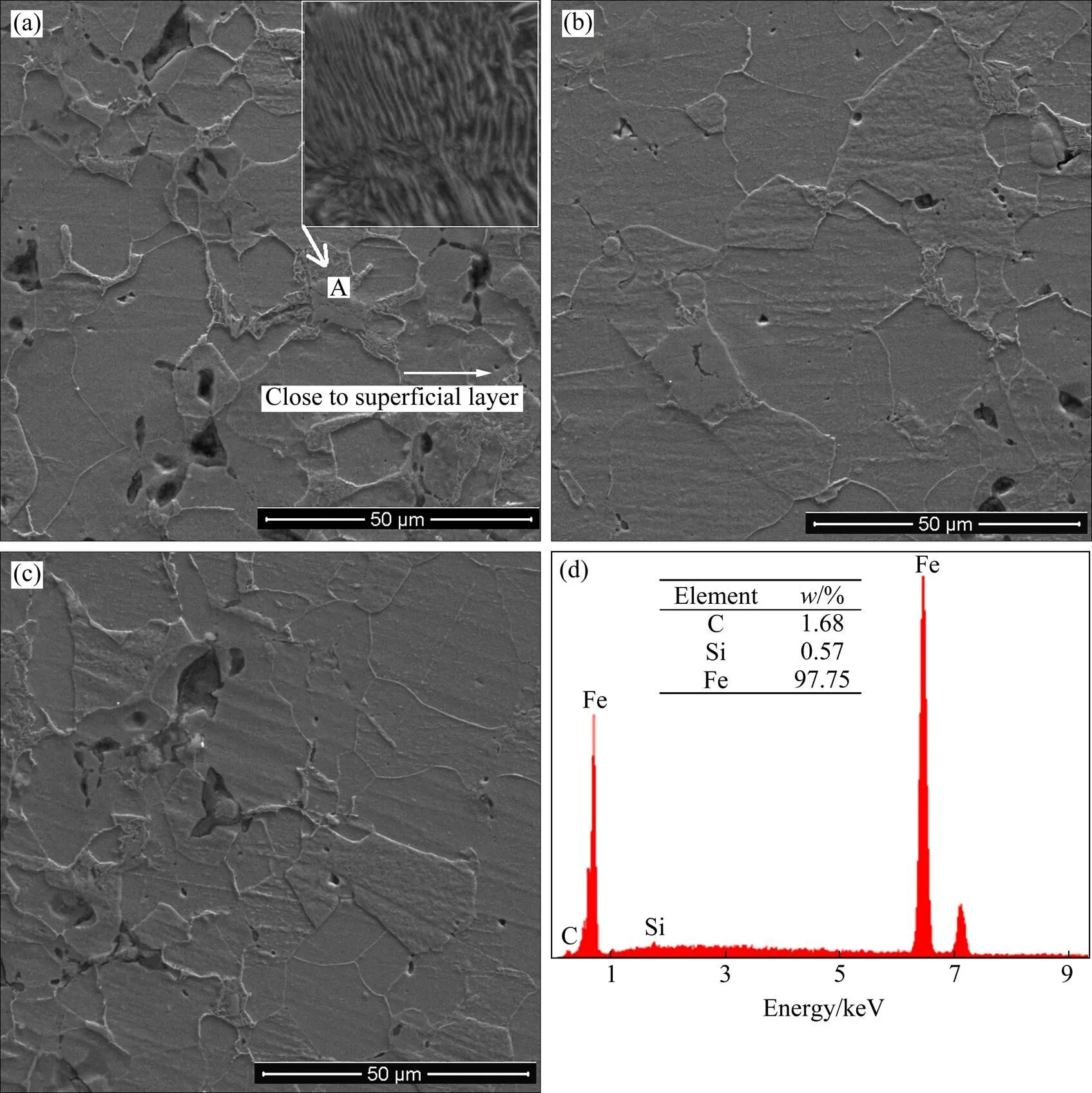

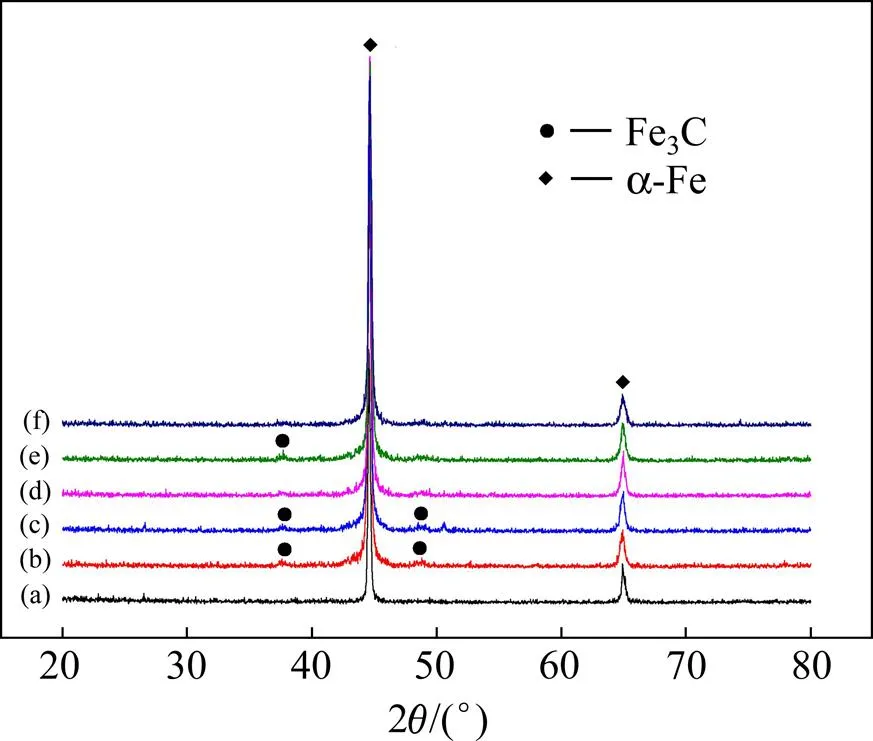

图9所示为不同升温速率下SPS样品的剖面经腐蚀后的SEM形貌以及能谱分析,图10所示为烧结样品的XRD谱。从图9可看出,当升温速率较小时,接近表面的区域形成少量针状组织(图9(a)中的A组织),而中间区域则未发现该针状组织,结合图9(d)所示的能谱分析结果可知,该针状组织中含1.68%的C元素及少量杂质元素Si。从图10可知SPS样品主要为α-Fe,存在微量Fe3C相,未发现其它相,因此图9(a)中的针状组织应为SPS过程中铁粉与石墨模具接触发生渗碳后形成的珠光体组织[16],而样品剖面的中间区域(未渗碳区域)则只有α-Fe相。从图9(b)和(c)看出,随升温速率提高,因渗碳而生成的Fe3C相减少,这是由于高升温速率条件下烧结周期缩短,减少了烧结过程中的渗碳行为。

图9 不同升温速率下SPS样品的SEM形貌与A点的能谱分析

图10 铁粉及其在不同升温速率下SPS后的XRD谱

3 结论

1) 对雾化铁粉进行放电等离子烧结(SPS)时,随升温速率增大,烧结样品的致密度降低。

2) 在SPS过程的中期,升温速率越大,致密化速率越快,但由于升温时间缩短,保温时间也较短,导致最终致密度反而减小。在烧结中期,粉末的SPS致密化规律与热压工艺类似,致密化过程适用于Murry热压方程:ln[1/(1−)]=3P/4+C,即致密度的对数与时间成线性关系。

3) 提高升温速率可有效抑制SPS过程中铁粉因与石墨模具接触而发生的渗碳行为,有利于粉末的烧结(缩短烧结周期),但在保温时间较短的条件下,过高的升温速率会降低烧结致密度。

[1] OMORI M. Sintering, consolidation, reaction and crystal growth by the spark plasma system (SPS)[J]. Materials Science and Engineering: A, 2000, 287(2): 183−188.

[2] BERNARD-GRANGER G, GUIZARD C. Spark plasma sintering of a commercially available granulated zirconia powder: I Sintering path and hypotheses about the mechanism (s) controlling densification[J]. Acta Materialia, 2007, 55(10): 3493−3504.

[3] WANG Hongtao, LI Changjiu, YANG Guanjun, et al. Effect of heat treatment on the microstructure and property of cold-sprayed nanostructured FeAl/Al2O3intermetallic composite coating[J]. Vacuum, 2008, 83(1): 146−152.

[4] KONDO T, YASUHARA M, KURAMOTO T, et al. Effect of pulsed DC current on atomic diffusion of Nb-C diffusion couple[J]. Journal of Materials Science, 2008, 43(19): 6400− 6405.

[5] HAKAMADA M, YAMADA Y, NOMURA T, et al. Effect of sintering temperature on compressive properties of porous aluminum produced by spark plasma sintering[J]. Materials Transactions, 2005, 46(2): 186−188.

[6] ANSELMI-TAMBURINI U, GENNARI S, GARAY J E, et al. Fundamental investigations on the spark plasma sintering/ synthesis process[J]. Materials Science and Engineering A, 2005, 394(1/2): 139−148.

[7] ANSELMI-TAMBURINI U, GENNARI S, GARAY J E, et al. Fundamental investigations on the spark plasma sintering/ synthesis process-Ⅱ. Modeling of current and temperature distributions[J]. Materials Science and Engineering A, 2005, 394(1/2): 139−148.

[8] KONDO T, KURAMOTO T, KODERA Y, et al. Influence of pulsed DC current and electric field on growth of carbide ceramics during spark plasma sintering[J]. Journal of the Ceramic Society of Japan, 2008, 116 (1359): 1187−1192.

[9] NYGREN M, SHEN Z. On the preparation of bio-, nano- and structural ceramics and composites by spark plasma sintering[J]. Solid State Sciences, 2003, 5(1):125−131.

[10] SHONGWE M B, RAMAKOKOVHU M M, DIOUF S, et al. Effect of starting powder particle size and heating rate on spark plasma sintering of Fe-Ni alloys[J]. Journal of Alloys and Compounds, 2016, 678: 241−248.

[11] STANCIU L A, KODASH V Y, GROZA J R. Effects of heating rate on densification and grain growth during field-assisted sintering of alpha-Al2O3and MoSi2powders[J]. Metallurgical and Materials Transactions A, 2001, 32(10): 2633−2638.

[12] ZHOU You, HIRAO K, YAMAUCHI Y, et al. Effects of heating rate and particle size on pulse electric current sintering of alumina[J]. Scripta Materialia, 2003, 48(12):1631−1636.

[13] YE Yinping, LI Jiangong, ZHOU Huidi, et al. Microstructure and mechanical properties of yttria-stabilized ZrO2/Al2O3nanocomposite ceramics[J]. Ceramics International, 2008, 34(8): 1797−1803.

[14] CHAWAKE N, PINTO L D, SRIVASTAV A K, et al. On Joule heating during spark plasma sintering of metal powders[J]. Scripta Materialia, 2014, 93: 52−55.

[15] 黄培云. 粉末冶金原理[M]. 北京: 冶金工业出版社, 2011: 331−337. HUANG Peiyun. Powder Metallurgy Principle[M]. Beijing: Metallurgical Industry Press, 2011: 331−337.

[16] 孟飞, 果世驹, 张恒, 等. 添加金属粉末对粉末冶金316L不锈钢性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(6): 341− 344. MENG Fei, GUO Shiju, ZHANG Heng, et al. Effect of adding various metal powders respectively on properties of 316L stainless steel[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(6): 341−344.

(编辑 汤金芝)

Effect of heating rate on densification process of iron powder sintered by spark plasma sintering

LIU Xiaojun, YUAN Tiechui, LI Ruidi, ZENG Fanhao, LIU Guanghong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The effects of heating rate on densification process of metal powders were investigated by using atomized iron powders as raw material. The heating rate was ranged from 10 K/min to 90 K/min. During the SPS process, the samples were sintered for 5 min under the condition of 1075 ℃ and 40 MPa. Then the density, microstructure and densification kinetics of polished samples were observed and analyzed. The results show that the densification process of SPS is similar to that of heating pressing process. In the initial stage of sintering, the densification rate of powders is relatively high, and then the sintered sample obtains a high relative density with increasing the temperature. In the final stage, due to the relative density close to the theoretical density and diffusion creep limited by grown grain crystal, the relative density obtained a saturated value. When the holding time is short, the relative density decreases with increasing the heating rate, and also the high heating rate can limit the carburization behavior due to the contact of samples to graphite.

spark plasma sintering; heating rate; densification mechanism; iron powders; sintering microstructure

TG141

A

1673-0224(2017)02-177-07

国家自然科学基金资助项目(51474245, 51571214)

2016−03−08;

2016−05−19

袁铁锤,教授,博士。电话:0731-88877322;E-mail: tiechuiyuan@csu.edu.cn