时效工艺对2297铝锂合金组织与力学性能的影响

2017-05-25范雪松郑子樵陈向荣

范雪松,郑子樵,陈向荣

时效工艺对2297铝锂合金组织与力学性能的影响

范雪松,郑子樵,陈向荣

(中南大学材料科学与工程学院,长沙 410083)

对热轧态2297铝锂合金进行530 ℃/1 h固溶处理后立即水淬,然后在不同温度(150~180 ℃)和时间(0~160 h)条件下进行时效热处理,利用透射电镜观察合金的微观组织,并测定合金的抗拉强度(b)、屈服强度(0.2)和伸长率(),研究时效温度与时间对2297铝锂合金组织与性能的影响。结果表明:合金的强度随时效时间延长而升高,达到峰值后趋于稳定。随时效温度升高,合金强度达到峰值的时间逐渐缩短,峰值强度先升高后降低,塑性则随时效时间延长或时效温度升高而逐渐下降。时效温度为160 ℃时,时效初期合金的主要析出相为δ′相,峰时效态合金是T1相、θ′相和δ′相共同强化,过时效态合金的主要析出相为T1相。时效温度为180 ℃时,合金的主要析出相为T1相,θ′相和δ′相的数量非常少。

2297合金;时效;温度;力学性能;微观组织

2297铝锂合金是20世纪90年代初由美国Alcoa铝业公司研发的第三代铝锂合金,主要产品为厚板,厚度可达到152 mm。2297铝锂合金具有中等强度和良好的耐损伤和耐腐蚀性能,可部分取代2124和7050等合金,用于对疲劳性能要求严格的部位,如梁、桁和隔框等。用2297铝锂合金替代2124-T851铝合金厚板制造F-16战机的隔框,可将疲劳寿命提高近5倍,从而降低重新设计、检修和维护等费用[1]。2297铝锂合金属于Al-Cu-Li系合金,是热处理可强化合金,通过人工时效处理后,可能得到的析出相有T1相、θ′相和δ′相等[2]。通过调整时效制度,可改变2297 合金中析出相的种类和分布,从而达到精确调控合金的微观组织和改善合金性能的目的。目前国内外尚未见关于2297铝锂合金时效热处理的研究报道。本文对热轧态2297铝锂合金进行530 ℃/1 h固溶处理后立即水淬,然后进行人工时效热处理,研究时效制度对2297合金微观组织与力学性能的影响,为该合金的性能优化和工业化生产与应用提供理论和实验依据。

1 实验

实验所用材料为西南铝业公司工业化生产的厚度为45 mm的2297铝锂合金板材,供货热处理状态为热轧态,合金的名义成分列于表1。

表1 2297铝锂合金的名义成分

在合金板材的1/4厚度处沿轧向截取圆棒状拉伸试样,长度为30 mm,直径为5 mm。试样在盐浴炉中经530 ℃/1 h固溶处理后立即水淬,淬火转移时间小于5 s,随后分别在150,160,170和180 ℃进行人工时效处理。

将时效处理后的拉伸试样在MTS858材料试验机上进行拉伸性能测试,拉伸速率为2 mm/min,测出试样的抗拉强度(b)、屈服强度(0.2)和伸长率()。在TecnaiG220透射电镜上观察合金的微观组织,加速电压为200 kV。透射电镜薄膜试样先经机械减薄至80~100 μm,再在MT−PI型双喷电解减薄仪上双喷穿孔而成,电解液为25%硝酸+75%甲醇(体积分数)的混合溶液,双喷电压为15~20 V,电流为60~70 mA,温度在−20~−30 ℃之间。

2 实验结果

2.1 力学性能

图1所示为时效温度和时间对2297铝锂合金拉伸性能的影响。由图1看出,随时效时间延长,合金的抗拉强度(b)和屈服强度(0.2)升高,达到峰值后,再延长时效时间则强度变化不大,而伸长率()随时效时间延长而下降,到达一定值后趋于稳定。其中在150 ℃温度下时效时,达到强度峰值的时间较长,时效124h后才达到峰值状态,峰值抗拉强度、屈服强度和伸长率分别为380 MPa,305 MPa和15.5%;时效温度为160 ℃时,时效112 h左右达到峰值状态,峰值抗拉强度、屈服强度和伸长率分别为408 MPa,341 MPa和14.8%;时效温度为170 ℃时,达到峰值强度的时间进一步缩短,时效100 h即进入峰值状态,峰值抗拉强度、屈服强度和伸长率分别为424 MPa,363 MPa和12.0%;时效温度升高到180 ℃时,达到峰值的时间缩短至52 h,峰值抗拉强度、屈服强度和伸长率分别为415 MPa,349 MPa和10.2%。实验结果表明,随时效温度升高,时效响应速率加快,达到峰值的时间缩短,峰值强度先升高后下降,伸长率随时间延长而下降。

图1 时效温度和时间对2297合金拉伸性能的影响

2.2 微观组织

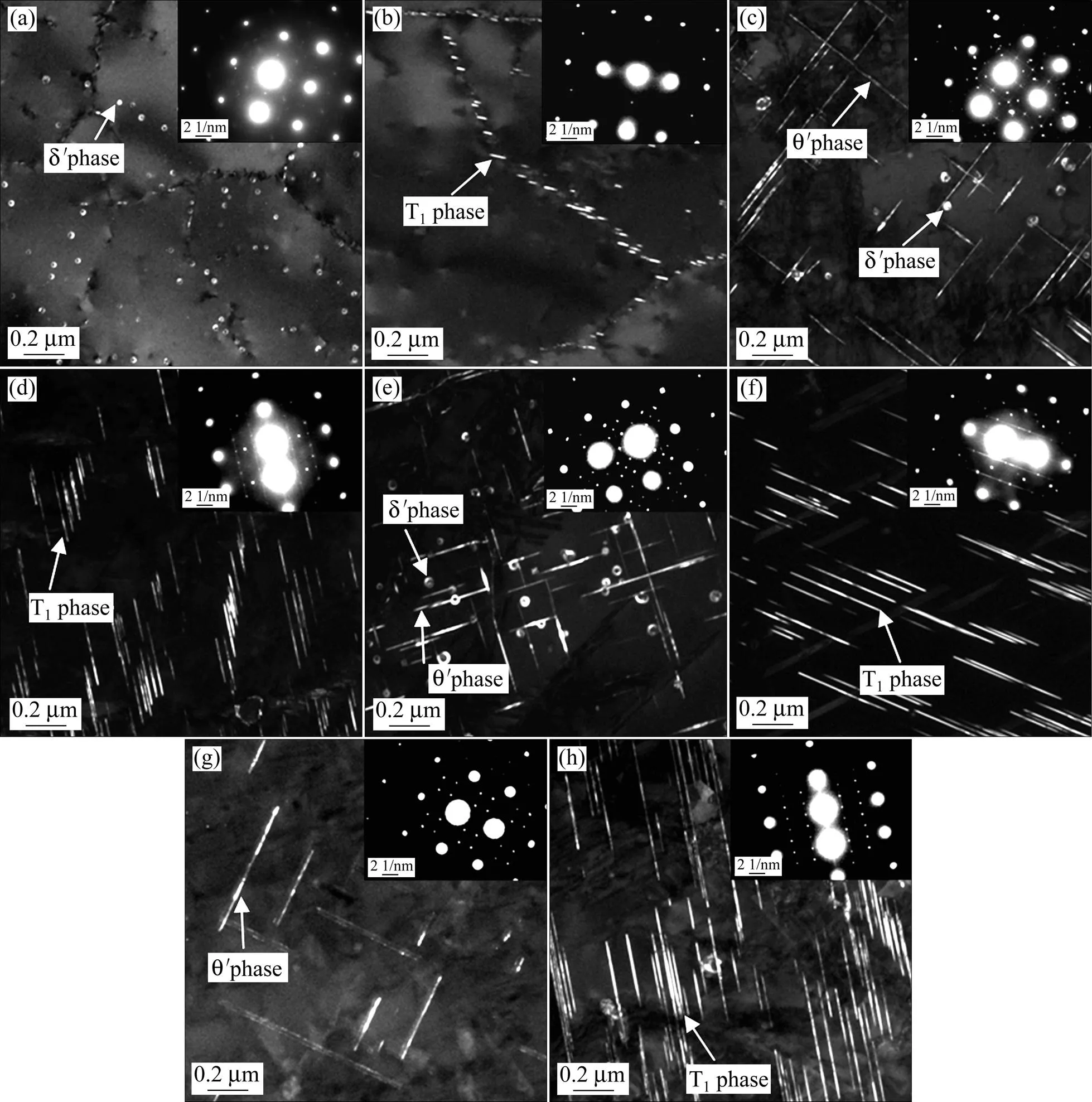

图2所示为2297铝锂合金在160℃温度下时效不同时间后的TEM照片及相应的衍射花样。由图可见,合金中的主要析出相有T1相、θ′相和δ′相。时效6h后,主要析出相为鱼眼状的δ′(Al3Li)相以及少量针状的T1(Al2CuLi)相,T1相的尺寸较细小,主要沿晶界析出。时效时间延长至52 h时,δ′相的数量明显减少,尺寸显著增大,出现较多互相垂直的针状θ′(Al2Cu)相,并且析出数量相对较多、分布较密集的T1相。时效时间延长至112 h时达到峰时效状态,δ′相的数量和尺寸没有明显变化,而θ′相变粗大,T1相的数量增多,长宽比增大;当合金时效至160 h这一过时效状态时,没有观察到δ′相,与峰时效相比,θ′相的数量减少,而且变得更粗大,T1相的数量变化不大,但尺寸有所增大。

图2 2297铝锂合金在160 ℃时效不同时间后的TEM照片

图3所示为2297铝锂合金在180 ℃进行时效处理后的TEM照片及其相应的衍射花样。从图可看出,经过16 h时效处理后,合金的析出相主要是针状T1相,只有少量的球状δ′相和针状θ′相,而且T1相分布不均匀,有些区域较密集,有些则较稀疏。随时效时间延长至52 h达到峰时效状态时,δ′相的数量和尺寸没有明显变化,θ′相明显变得粗大,T1相的数量有所增多,分布更加密集,且长宽比增大。当合金时效至160 h这一过时效状态时,T1相的尺寸增大,但数量变化不大,没有看到δ′相,θ′相的数量很少,难以观察到,观察到少量方形相,应该是σ相(Al5Cu6Mg2)。

图3 2297铝锂合金在180 ℃时效不同时间后的TEM照片

3 分析与讨论

铝合金主要有以下几种强化机制:合金元素在铝基体中的固溶强化;T1,θ′和δ′等强化相的沉淀强化;Al3Zr粒子的弥散强化和亚结构强化。对于铝锂合金,时效过程中的析出强化是主要强化机制,析出强化相越细小,体积分数越高,分布越均匀,则越能阻碍位错运动,因而合金强度越高。对于Al-Cu-Li系合金,析出强化相主要为T1相、GP区、θ′/θ′′相、δ′相及S′相等,由于合金成分和热处理制度不同,各种析出相的数量、尺寸及分布情况等都存在较大的差别[2−3]。强化相的析出顺序和种类主要取决于Cu,Li的含量及Cu与Li的含量比。2297铝锂合金的析出相为大量的T1相、少量θ′相及δ′相,其主要析出过程大致如下[4−5]:α过饱和固溶体→GP区+δ′→T1+δ′+θ′→T1,时效初期合金的强化主要来源于δ′相的析出,时效后期则由T1相、θ′相及δ′相共同强化,其中的T1相为主要强化相。

由图2和图3可知,时效时间对2297合金的组织产生较大影响。时效温度为160℃时,时效初期合金的主要析出相为细小的δ′相,而且是呈鱼眼状的β′/δ′核壳结构复合相。由于2297合金中存在β′相(Al3Zr),δ′相容易在β′相上异质形核长大形成复合β′/δ′相,而δ′相包裹着核β′相,所以其结构类似鱼眼状。由于δ′相与基体共格,点阵错配度非常小,只有0.08%[6],因此δ′相的界面能很小,BAUMANN等[7]采用5种模式计算出δ′相与基体的界面能在0.008~0.025 J/m2之间,δ′相的形核能较低,因此析出动力大,能很快从过饱和固溶体中析出,在时效初期就已形成。在时效初期只观察到非常少量的细小T1相沿晶界析出,是因为T1相与基体保持半共格关系,共格畸变能大,主要在位错和晶界等缺陷处形核,析出较缓慢。随时效时间延长,合金中开始析出密集分布的T1相,以及一定数量的θ′相。进一步时效至峰值状态,T1相的数量增多,而δ′相和θ′相逐渐长大粗化和溶解,数量有所减少。这表明从欠时效至峰时效过程中,T1相与δ′相之间发生一系列反应:δ′相溶解以及T1相析出和长大。δ′相溶解而供T1相生长有2种方式[8],1种是δ′相与T1相紧密相切,Li从δ′相中扩散至板状T1相的相边 界层,另1种方式是T1相的一个正在长大的相边界层沿α/T1共格面扩展并穿过和这个共格面相连接的δ′相。到过时效状态,δ′相已完全溶解,而且θ′相变得粗大,T1相则没有明显粗化。

时效温度对2297合金的组织也有影响。合金在较高温度下时效时,淬火过饱和空位扩散加快,较快地移动到表面、晶界和位错等缺陷处而被湮没,使得δ′相和θ′相的形核率大大降低。所以合金在180 ℃欠时效时,δ′相和θ′相的数量非常少,主要析出T1相。随时效时间延长,δ′相溶解,T1相不断析出并长大,在峰时效状态下主要存在尺寸较大且密集分布的T1相。在过时效状态下,θ′相几乎不存在,却析出少量方形σ相。对于σ相,其形核机制目前尚未定论,一般认为,微量聚集的Si原子可成为σ相的形核质点[9]。实际上只有达到一定温度和时效到一定时间后,才会有部分σ 相析出。

铝合金中析出相粒子的形状、尺寸及取向对强化效应都有很大的影响,研究指出[10−12],1) 在基体{111}α和{100}α面上析出的片状粒子形成的临界分切应力增量Δ总是大于{100}α面上析出的棒状粒子和球状粒子形成的Δ;2) 在基体{111}α面上析出的片状粒子形成的Δ大于{100}α面上析出的片状粒子引起的Δ;3) 随片状析出相的长宽比增大,临界分切应力增量Δ逐渐增大。在2297铝锂合金中,T1相是在基体{111}α面上析出的六角形板状相,其长宽比高达70:1,而θ′相为{100}α面上析出的片状相,δ′相为球状相,故T1相的强化效果明显高于θ′相和δ′相。此外,HUANG等[13]的研究显示,板条状的T1相是Al-Cu-Li系合金中强化效果最明显的析出相,并且T1相的粗化动力很小。T1相的长大粗化受台阶机制的长程扩散控制[14−15],而T1相与基体之间属于半共格关系,产生的错配度较小,仅为0.12%[16],这种与基体良好的匹配关系使得提供T1相粗化所需的台阶数量较少,所以T1相粗化驱动力较小,长大缓慢。而过时效状态的主要强化相是T1相,由于粗化不明显,合金性能不会明显下降,所以合金强度达到峰值后趋于稳定。

4 结论

1) 2297合金在T6时效态下的主要析出相有T1相、θ′相和δ′相。在160 ℃时效初期,合金的主要析出相为δ′相,在峰时效状态下由T1相、θ′相和δ′相共同强化,过时效的主要析出相为T1相。在180 ℃时效时,合金的主要析出相为T1相,θ′相和δ′相的数量非常少。

2) 2297合金的强度随时效时间延长而升高,达到峰值后趋于稳定。合金在过时效状态下的主要析出相为T1相,T1相的强化效果最好,且粗化驱动力小,长大缓慢,所以合金性能相对于峰时效状态不会明显下降。

3) 随时效温度升高,2297合金的强度达到峰值的时间缩短,峰值强度先升高后下降,塑性则随时效温度升高而逐渐下降。当时效温度为160 ℃时,达到峰值强度的时间较长,峰值强度较低,塑性较好;当时效温度为180 ℃时,达到峰值强度的时间最短,峰值强度较高,塑性较差。

[1] ACOSTA E, GARCIA O, DAKESSIAN A, et al. On the effect of thermomechanical processing on the mechanical properties of 2297 plates[J]. Materials Science Forum, 2002, 396/402: 1157− 1162.

[2] ASHTON R F, THOMPSON D S, STARKE E A JR, et al. Processing Al-Li-Cu-(Mg) alloys[C]// BAKER C, GREGSON P, HARRIS S. Aluminum-Lithium Ⅲ. London: The Institute of Metals, 1986: 66−77.

[3] 蒋呐, 向曙光, 郑子樵. CP276铝锂合金的应变时效工艺[J]. 中国有色金属学报, 1999 , 12(4): 694−699.JIANG Na, XIANG Shuguang, ZHENG Ziqiao. Strain-ageing process for Al-Li alloy CP276[J]. The Chinese Journal of Nonferrous Metals, 1999, 12(4): 694−699.

[4] 黄兰萍, 郑子樵, 黄永平. 2197铝锂合金的组织和性能[J]. 中国有色金属学报, 2004, 14(12): 2066−2072.HUANG Lanping, ZHENG Ziqiao, HUANG Yongping. Microstructure and properties of 2197Al-Li alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(12): 2066− 2072.

[5] HYUNG H J, HIRANO K. Precipitation processes in Al-Cu-Li alloy studied by DSC[J]. Materials Science Forum, 1987, 13/14: 377−382.

[6] WILLIAMS D B, EDINGTON J W. Precipitation of delta prime (Al3Li) in dilute aluminum-lithium alloys[J]. Metal Science Journal, 1975, 9(12): 529−532.

[7] BAUMANN S F, WILLIAMS D B. New method for the determination of the precipitate-matrix interfacial energy[J]. Scripta Metallurgica, 1984, 18(6): 611−616.

[8] CASSADA W A, SHIFLET G J, STARKE E A JR. Mechanism of Al2CuLi(T1) Nucleation and Growth[J]. Metall Trans A, 1991, 22(2): 287−296.

[9] BARLOW I C, RAINFORTH W M, JONES H. The role of silicon in the formation of the (Al5Cu6Mg2) σ phase in Al-Cu-Mg alloys[J].Journal of Materials Science,2000, 35(6): 1413−1418.

[10] NIE J F. Effects of precipitate shape and orientation on dispersion strengthening in magnesium alloys[J]. Scripta Materialia, 2003, 48(8): 1009−1015.

[11] NIE J F, MUDDLE B C, POLMEAR I J. Effect of precipitate shape and orientation on dispersion strengthening in high strength aluminium alloys[J]. Materials Science Forum, 1996, 217/222(2): 1257−1262.

[12] ZHU A W, CSONTOS A, STARKE E A JR. Computer experiment on superposition of strengthening effects of different particles[J]. Acta Materialia, 1999, 47(6): 1713−1721.

[13] HUANG J C, ARDELL A J. Addition rules and the contribution of δ′ precipitates to strengthening of aged Al-Li-Cu alloys[J]. Acta Metal, 1988, 36(11): 2995−3006.

[14] GABLE B M, PANA M A, SHIFLET G J, et al. The role of trace additions on the T1coarsening behavior in Al-Li-Cu-X alloys[J]. Materials Science Forum, 2002, 396/402: 699−704.

[15] SHIFLET G J, MANGAN M A, MENG W G. Growth by ledges [J]. Interface Science, 1998, 6(1/2): 133−154.

[16] HUTCHINSON C R, FAN X, PENNYCOOK S J, et al. On the origin of the high coarsening resistance of plates in Al-Cu- Mg-Ag alloys[J]. Acta Materialia, 2001, 49(14): 2827−2841.

(编辑 汤金芝)

Effect of aging process on microstructure and mechanical properties of 2297 Al-Li alloy

FAN Xuesong, ZHENG Ziqiao, CHEN Xiangrong

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The hot rolled 2297 Al-Li alloy was aged at different temperature (150−180 ℃) and time (0−160 h) after solid solution treatment for 530 ℃/1 h. The microstructure of the alloy was observed by TEM, and the tensile strength (b), yield strength (0.2) and elongation () of the alloy were measured by the tensile test. The effects of aging temperature and time on the microstructure and tensile properties of 2297 Al-Li alloy were investigated. The results show that the tensile strength increases and can reach the peak value with increasing aging time, but doesn’t decrease at over-aged condition. The higher the aging temperature is, the shorter the time for reaching the peak value. With increasing aging temperature, the peak value of aged alloy increases first and then decreases. The tensile elongation decreases with increasing aging temperature or time. The main precipitates detected in under-aged alloy is δ′ phase when aging at 160 ℃, and the microstructure of peak-aged alloy consists of T1, θ′ and δ′ phases, while the main precipitate of over-aged alloy is T1phase. The alloy aged at 180 ℃ mainly contains T1phase, while the precipitation of θ′ and δ′ phases is limited.

2297 alloy; aging; temperature; mechanical property; microstructure

TG146.21

A

1673-0224(2017)02-184-06

国家高技术研究发展计划(863计划)资助项目(2013AA032401)

2016−02−28;

2016−04−20

郑子樵,教授,博士。电话:0731-88830270;E-mail: s-maloy@csu.edu.cn