高热流密度阵列的温度一致性工程化设计研究

2017-10-13翁夏

翁夏

高热流密度阵列的温度一致性工程化设计研究

翁夏

(西南电子技术研究所,成都 610036)

目的 研究一种提高高热流密度条件下热源阵列温度一致性的工程化设计方法。方法 基于微通道内相变传热的原理,在结构上创新的设计保证通道内各处冷却液的温度尽量在工质的相变点附近,从而缩小各热源之间的温度差异。对一体化综合热物理样机进行数字建模,通过数值模拟的方法,对样机进行稳态的流动和传热分析。结果 验证了集总参数仿真的可行性,并获得了样机的流场和温度场分布。结论 该样机经由微通道相变强化传热之后,各热源间具有较小的温差,可进行工程化应用。

温度一致性;微通道;相变传热;一体化设计

近年来,随着有源相控阵天线技术的发展,天线的热设计越来越成为制约产品发展的技术瓶颈。其中,TR组件的温度一致性将直接影响到天线性能。赵星惟[1]等针对星载多波束天线幅相误差对天线性能影响较大的问题,对天线的射频通道在不同温度下进行了幅相特性的实验测定,发现不同通道的幅相特性与通道温度的关系曲线在给定温度区间内基本呈线性关系。因此,在温度均匀性较差的情况下,必须进行补偿,从而消除幅相误差。

如果通过热控的方式,尽量减小天线各通道间的温度差异,则可以从物理上提高多波束天线的幅相一致性,消除幅相差异对天线性能带来的不良影响。近年来,国内外已有部分研究人员对提高温度一致性进行了相关研究。

Yao Lei[2]等研究了临近空间飞行器上TR组件的均热性对光学、电子和机械结构的影响,并得出了设备内部TR组件的温度场分布。辛春锁和何小瓦[3]对低导热材料表面的温度均匀性进行了研究,提出采取分区加热的方法来提高整个表面的温度均匀性。M. Goodarzi和E. Nouri[4]对换热器壁温的均匀性进行了研究。他们采用了一种新型的双通布局,研究发现这一布局对平行板换热器的壁温均匀性起到了良好的影响。他们的研究说明可以通过几何上布局的调整来提高温度均匀性。张磊[5]等同样对板式热沉换热性能及影响其壁面温度均匀性的因素进行了研究。

针对一些特殊的热源,也有学者进行了相关研究。林春景[6]等以电动汽车用方形磷酸铁锂电池为研究对象,研究了高导热石墨片对提高锂离子电池温度均匀性的作用。程昀[7]等针对目前动力锂电池模块散热困难的问题,建立了三维热仿真模型,并使用红外成像进行了验证。其结果表明,冷板冷却具有平衡电池模块温度场的作用,其降温效果和温度均匀性优于空气冷却。周驰[8]等对使用LED为模拟热源的系统进行了研究。刘靖[9]等使用多孔微热沉的方式实现了LED阵列基板的温度均匀性优化。

通过微小通道对多热源实施冷却是目前提高温度一致性的研究热点之一。毛章明[10]对树形分叉微通道散热器进行了研究,仿真结果表明,在给定边界下该结构可实现温差小于1 ℃的温度均匀性。Yu-tong Mu[11]等通过数值分析的方法,研究了不同流场形态下新型小通道散热器的温度均匀性。Chuan Leng[12]等使用三维流固耦合模型的方法对双层微通道散热器进行了优化,通过单目标和多目标函数优化方法的对比,得出了提高双层微通道散热器壁温均匀性的优化结果。Xiao-bing Luo和Zhang-ming Mao[13]介绍了一种复杂热源情况下使用微通道冷板提高温度一致性的建模和设计方法,经优化,复杂热源的温差被控制在了1.3 ℃的范围内。赵越[14]对大功率GaAs光导开关进行了研究,设计了矩形微槽微通道散热器,使用水和FC-40作为工质,实现了较好的温度均匀性。

使用微通道来控制高热流密度下阵列的温度一致性是一个发展趋势,文中将通过仿真的方式,研究通过微通道内沸腾换热的方式对设备进行温度一致性热控。

1 工作原理

文中拟设计一种具有高热流密度的多热源样机,使用微通道沸腾冷却的方式进行热控。样机采用氟碳化合物FC-72作为设备的冷却工质,其沸点为56 ℃,倾点为-90 ℃,蒸发潜热为88 J/g,密度为1680 kg/m3,比热容为1100 J/(kg·℃),导热系数为0.057 W/(m·℃)。若认为工质FC-72在1 ℃的区间内实现沸腾,则在此区间内其蒸发潜热的等效比热容为:

其值为88 000 J/(kg·℃),是该工质液态比热容的80倍。从温升的角度可理解为:液态时该工质温度提高80 ℃所需的热量,在相变时,仅能够支持1 ℃的温升。因此,利用这样的原理,对样机的热控系统进行设计,使得各器件下方通道内的工质温度都处于沸点附近,则可尽量减少各器件之间的温差。

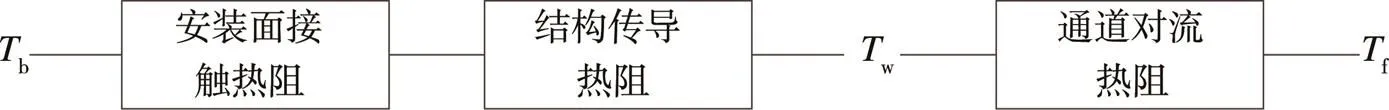

除此之外,还需考虑到热源安装面和工质之间的热阻。热源与工质之间的传热模型如图1所示。热源安装面温度b和通道壁面温度w之间存在安装面接触热阻和结构传导热阻,w和流体温度f之间存在通道对流热阻。对于相同安装方式的热源而言,安装面接触热阻一致;对于相同传导路径的热源而言,结构传导热阻一致。因此,为保证各热源安装面与流体温度之间温升的一致性,必须尽量缩小通道对流热阻的差异性,即尽量缩小对流换热系数之间的差异。

图1 热源与工质之间的传热模型

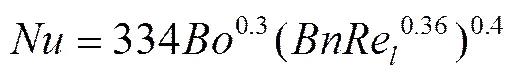

Li和Wu[15]等基于实验数据提出了微小通道内换热关联式:

式中:为沸腾数;为Bond数,Re表示特征长度为的雷诺数。可以看出,从通道几何设计的角度,必须通过保持各热源下方的通道几何尺寸一致,保证特征尺寸和工质流速的一致,从而保证各通道中工质流动时雷诺数的一致性。

2 样机设计

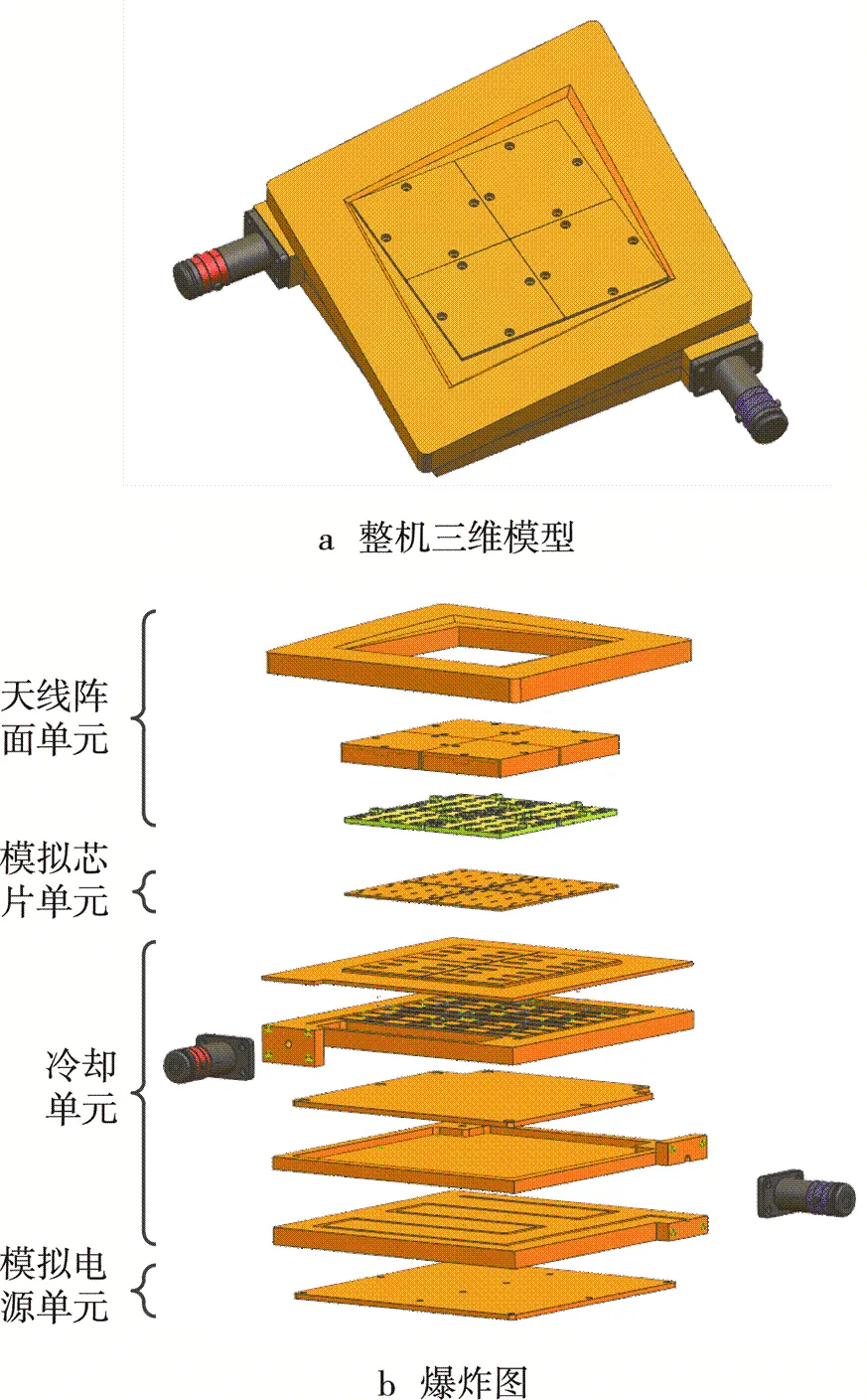

该结构与热控一体化样机由模拟电源单元、冷却单元、模拟芯片单元和天线阵面单元构成,如图2所示。模拟电源单元在样机的底部,以螺装的方式安装在冷却单元底部,中间通过导热衬垫强化传热。冷却单元由下冷板、上冷板和隔热层构成,上述两块冷板分别由上下两个部分焊接在一起,中间使用一层PTFE板隔离上下两个发热区域,作近似绝热处理以减少上冷板与下方的热交换。模拟芯片单元采用导电银浆粘接在上冷板上,天线阵面单元螺装在上冷板上,液冷快插接头以法兰的形式联接在冷板上。

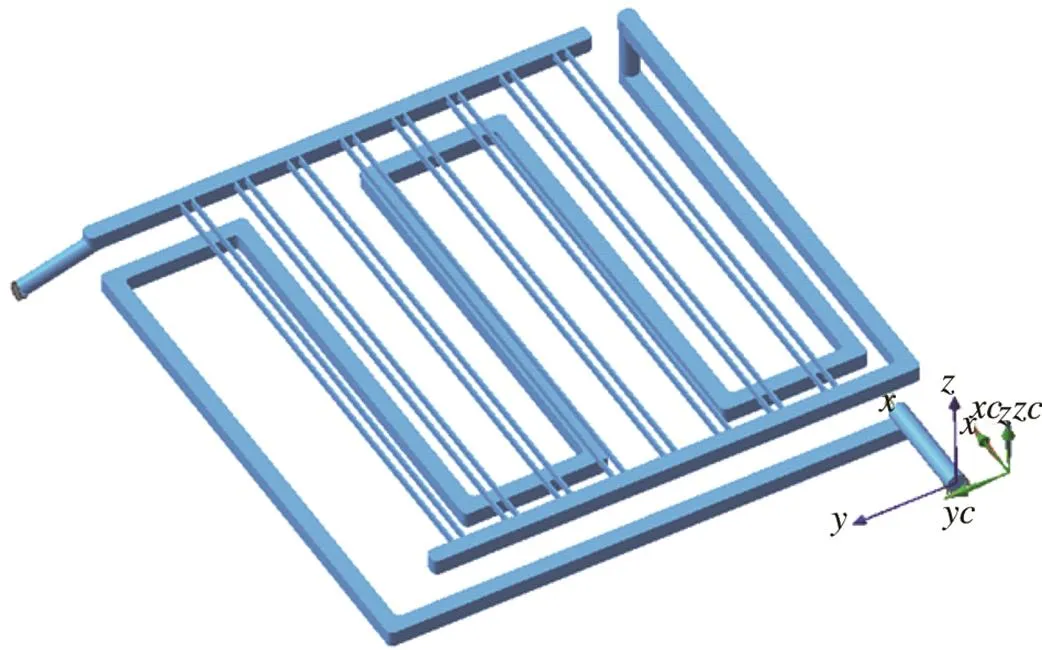

样机流道如图3所示。液冷工质(FC-72)由下冷板进入样机,首先对模拟电源单元进行冷却,之后进入上冷板。上冷板上方是模拟芯片单元,热源稳定发热并保持100 W/cm2的热流密度,工质以两相流的方式在沸点(56 ℃)附近通过上冷板,此时工质不断吸热,并持续冷却模拟芯片单元。最后FC-72从上冷板中流出样机,完成一次循环。工质在微通道中被持续加热,部分发生相变转化为了气相,并以汽泡的形式存在。

图2 样机结构

图3 样机流道

3 数值模拟

3.1 输入条件

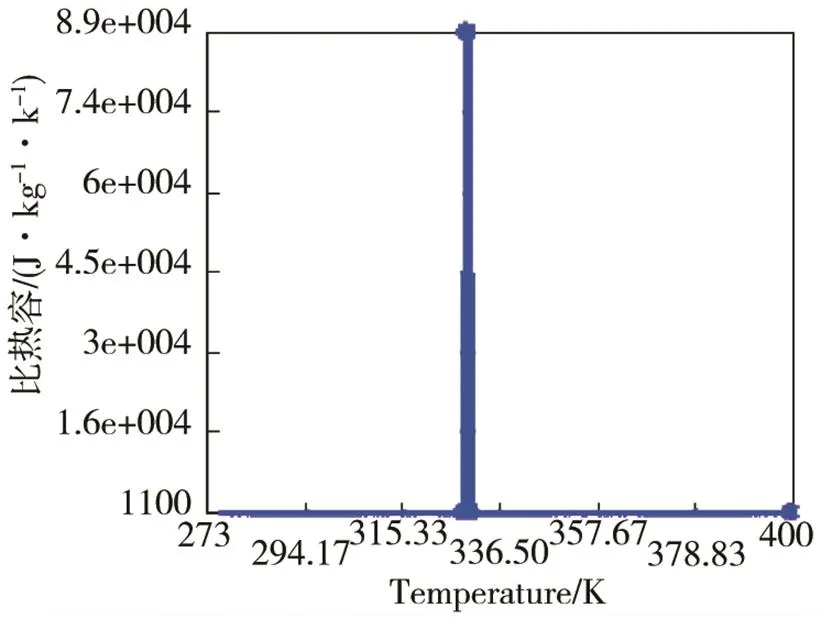

文中采用FloEFD软件使用有限体积法进行计算。模拟芯片下方的微通道深度为1.5 mm,宽度为0.4 mm。工质流量为0.2 L/min,环境温度为25 ℃。由于过程中发生相变,工质的比热容需要使用集总参数的方式进行设置,其曲线如图4所示。在相变点处,其比热容发生了极大的提高,通过这一方式来进行数值模拟中的等效。

图4 FC-72比热容的输入曲线

3.2 流场计算结果

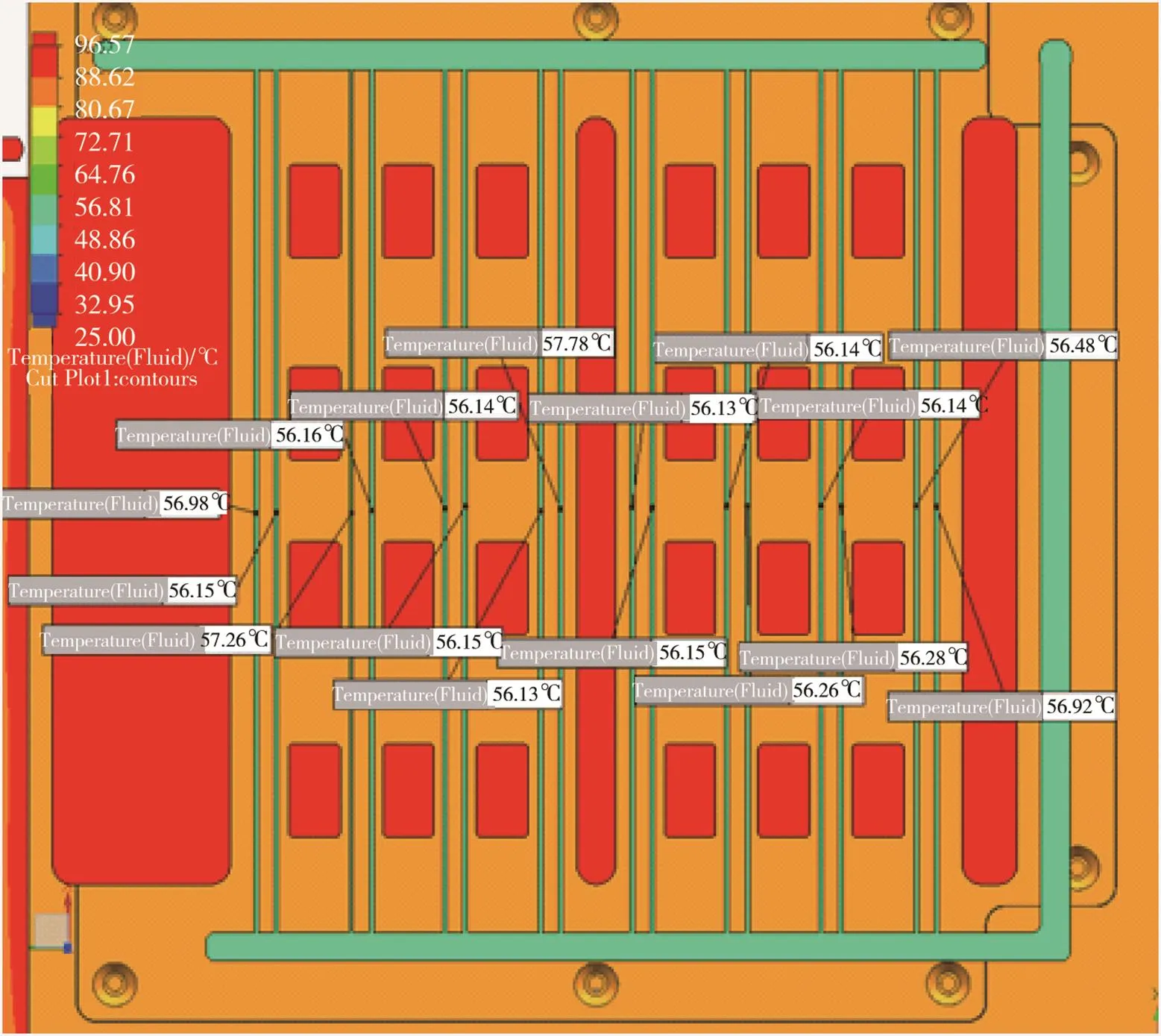

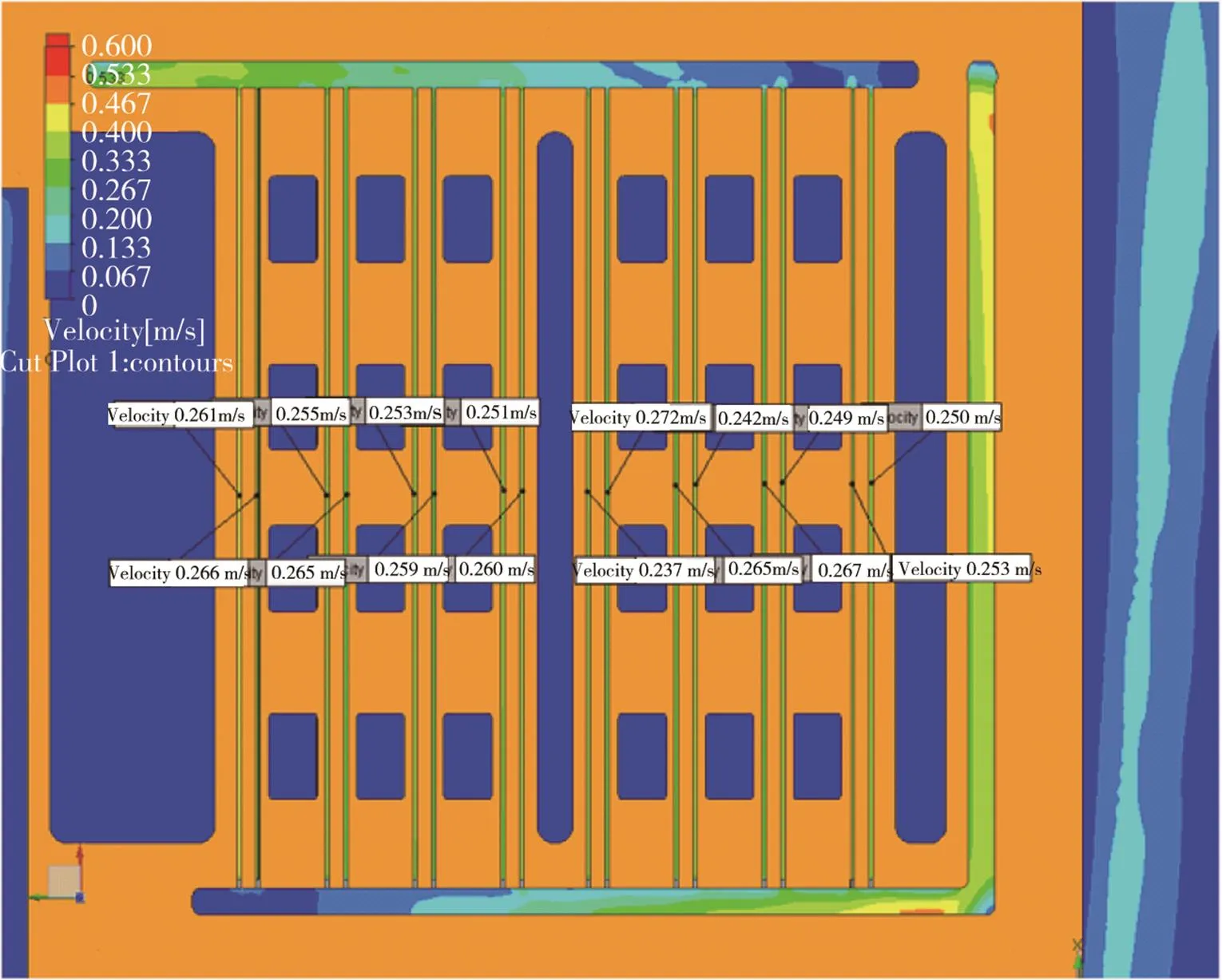

冷板工质温度场如图5所示,16条微通道中的流体温度保持高度一致,均在沸点56 ℃附近,各流道中心位置的工质温度差被控制在了1.7 ℃的范围之内。冷板工质速度场如图6所示,各通道流速均匀性较好,各流道中心位置的工质宏观流速差被控制在了0.035 m/s的范围之内。

3.3 模拟芯片计算结果

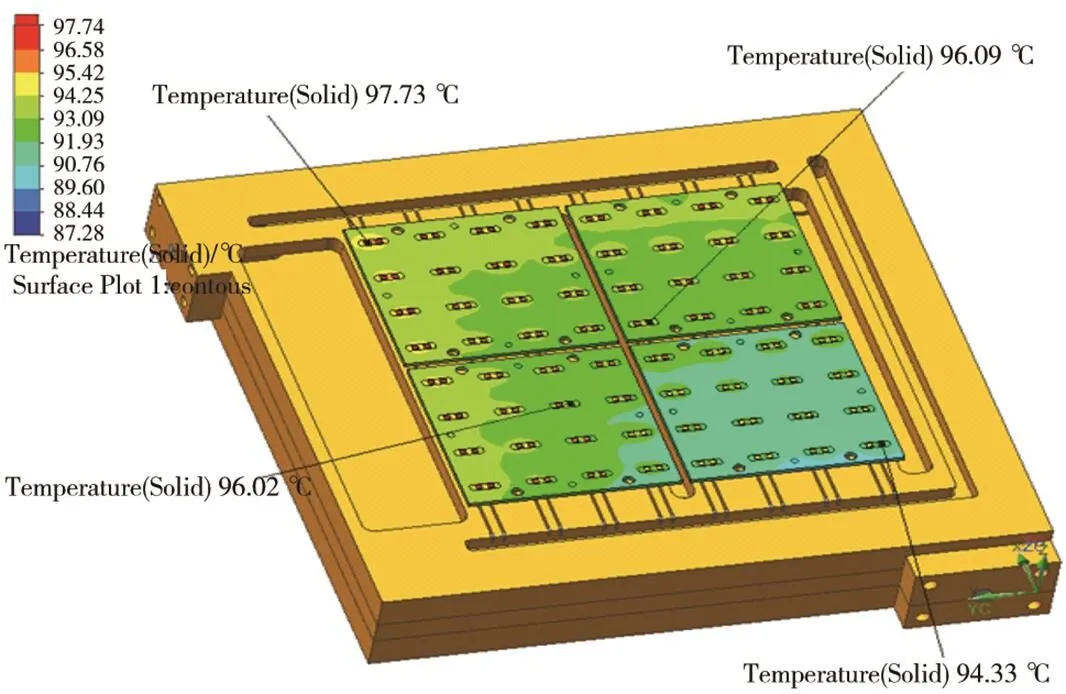

模拟芯片单元仿真结果如图7所示。可以看出,温度最高的热源表面温度为97.7 ℃,温度最低的热源表面温度为94.3 ℃,温差为3.4 ℃,被控制在了较好的水平上。

图5 冷板工质温度场

图6 冷板工质速度场

图7 模拟芯片单元仿真结果

4 结论

文中通过对结构和热控一体化样机进行建模,在冷却工质沸腾换热的条件下进行了流动和传热数值模拟,获得了相关仿真结果,可得出以下结论。

1)可以使用比热容阶跃设置(及集总参数)的方式对通道内工质的传热过程进行近似的数值模拟。

2)可通过计算得出一定的流量,使得所有热源下方的工质温度均处于沸点附近。

3)通过分析计算,热源阵列的表面温度范围在94.3~97.7 ℃的范围内,温度控制较好。若环境温度增加,则可通过提高流量的方式,将工质温度保持在沸点附近,从而保证热源表面温度不会有大的变化。

4)热源阵列的温度一致性被控制在3.4 ℃,极大地提高了工程化条件下的均温性。说明该设计方法可以应用于工程项目,以保证高热流密度条件下热源阵列的温度一致性。

[1] 赵星惟, 龚文斌, 梁旭文. 星载多波束天线通道误差特性分析及校准[J]. 江苏大学学报(自然科学版), 2012, 33(5): 549-554.

[2] LEI Yao, XU Zhi-jun, ZHANG Li-zhong. Experimental Study on Thermal Uniformity of Optical Transmitter and Receiveron Near Space[J]. Experimental Thermal and Fluid Science, 2011, 35: 1463-1472.

[3] 辛春锁, 何小瓦. 提高低导热材料表面温度均匀性方法的研究[J]. 宇航计测技术, 2013, 33(6): 31-35.

[4] GOODARZI M, NOURI E. A New Double-pass Parallel-plate Heat Exchanger with Better Walltemperature Uniformity under Uniform Heat Flux[J]. International Journal of Thermal Sciences, 2016, 102: 137-144.

[5] 张磊, 刘敏, 刘波涛. 流速及进出液口形式对板式热沉换热性能影响[J]. 航天器环境工程, 2012, 29(5): 566-570.

[6] 林春景, 许思传, 常国峰, 等. 电动汽车用锂离子电池组温度均匀性试验研究[J]. 新能源技术, 2014(10): 55-58.

[7] 程昀, 李劼, 贾明, 等. 动力锂离子电池模块散热结构仿真研究[J]. 中国有色金属学报, 2015, 25(6): 1607-1616.

[8] 周驰, 左敦稳, 孙玉利, 等. 应用于LED肋片散热的均温板效果实验研究[J]. 微电子学, 2015, 45(1): 136-144.

[9] 刘靖, 王永翔, 万忠民, 等. 基于多孔微热沉的大功率LED阵列散热实验及仿真优化设计[J]. 工程热物理学报, 2015, 36(9): 2005-2009.

[10] 毛章明. 树形分叉微通道均温散热器的紧凑热模型及其验证[D]. 武汉: 华中科技大学, 2012.

[11] MU Yu-tong, CHEN Li, HE Ya-ling, et al. Numerical Study on Temperature Uniformity in a Novel Mini- channelheat Sink with Different Flow Field Configurations[J]. International Journal of Heat and Mass Transfer, 2015, 85: 147-157.

[12] LENG Chuan, WANG Xiaodong, WANG Tian-hu, et al. Optimization of Thermal Resistance and Bottom Wall Temperatureuniformity for Double-layered Microchannel Heat Sink[J]. Energy Conversion and management, 2015, 93: 141-150.

[13] LUO Xiao-bing, MAO Zhang-ming. Thermal Modeling and Design for Microchannel Cold Plate with High Temperatureuniformity Subjected to Multiple Heat Sources[J]. International Communications in Heat and Mass Transfer, 2012, 39: 781-785.

[14] 赵越. 大功率GaAs光导开关热设计技术研究[D]. 绵阳: 中国工程物理研究院, 2011.

[15] LI Wei, WU Zan. A General Correlation for Evaporative Heat Transfer in Micro/Mini-channels[J].International Journal of Heat and Mass Transfer, 2010, 53: 1778-1787.

Engineering Design on Temperature Uniformity of Source Array with High Heat Flux

WENG Xia

(Southwest Institute of Electronics Technology, Chengdu 610036, China)

Objective To research an engineering design technique on temperature uniformity of TR components in High Heat Flux Methods Based on the principle of phase change heat transfer in micro-channel, the temperature in micro-channel everywhere was kept within the temperature nearby the phase change point to reduce the difference between heat sources. The digital model for the integrated thermal physical prototype was set up. Stable flow and heat transfer of the prototype were analyzed by numerical simulation. Results The feasibility of lumped parameter simulation was verified. The distribution of flow field and temperature field were obtained. Conclusion After enhancing heat transfer by phase change in micro-channel of the prototype, the temperature difference between different heat sources is small enough. It might be applied in engineering programs.

temperature uniformity; micro-channel; phase change heat transfer; integrated design

10.7643/ issn.1672-9242.2017.08.015

TJ07;TG174

A

1672-9242(2017)08-0079-05

2017-03-18;

2017-04-22

国防基础科研重点项目(JCKY2013210B004)

翁夏(1987—)男,四川乐山人,硕士,工程师,主要从事电子设备热设计研究工作。