加筋板轮印载荷分布特性的试验与数值分析

2017-10-12程远胜

刘 聪,程远胜,张 攀,刘 均

(华中科技大学 船舶与海洋工程学院,湖北 武汉 430074)

加筋板轮印载荷分布特性的试验与数值分析

刘 聪,程远胜,张 攀,刘 均

(华中科技大学 船舶与海洋工程学院,湖北 武汉 430074)

轮印载荷的分布对于直升机甲板加筋板结构的设计至关重要。通过在橡胶块上加压的方式模拟轮印载荷,直接测量橡胶块与加筋板结构之间的接触压力,揭示轮印载荷分布特性,得到轮印载荷在加强筋和铺板之间的分布具有较强的不均匀性。利用ABAQUS软件进行轮印载荷分布的数值计算,结果表明,数值计算结果与试验结果吻合较好,试验工况下分布在加强筋上均布轮印载荷为接触面上均布轮印载荷的1.279倍。研究了加筋板面板初始缺陷、加强筋高度以及加筋板面板厚度对轮印载荷分布的影响。数值结果表明:考虑面板初始缺陷、降低面板厚度和增加加强筋的高度使轮印载荷分配到加强筋上的比例增大,但在相对刚度变化相同的情况下,降低面板厚度和增加加强筋高度对轮印载荷分布的影响不同。

轮印载荷分布;加筋板结构;接触压力;试验;数值分析

Abstract: The distribution characteristic of wheel load is critical to the design of stiffened helicopter deck structures. This paper presents an experiment to investigate the distribution characteristic of wheel load represented by contact pressure between the rubber wheel and stiffened plates. Experimental data reveal that the wheel load distribution is highly non-uniform. Simultaneously, the numerical software ABAQUS is employed to analyze the distribution of the wheel load. Results show that the numerical simulation agrees well with the experiment. The wheel load acting on stiffener is 1.279 times of the averaged load on the whole contacting region for the experimental case. Then, the effects of initial deflection of face plate, the height of stiffener and the thickness of face plate are studied using the validated numerical model. The wheel load acting on stiffener would increase with the decrease of the thickness of face plate and the increase of the height of stiffener. In addition, the initial deflection of face plate also results in the increase of wheel load on stiffener. Changing the same degree of the relative stiffness between plate and stiffener by decreasing the thickness of face plate or increasing the height of stiffener has different effect on the distribution characteristic of the wheel load.

Keywords: wheel load distribution; stiffened plate; contact pressure; experiment; numerical simulation

直升飞机作为现代海洋工程装备和大型舰船上的设备,其在着舰和停机状态下通过主轮组向甲板结构传递载荷——轮印载荷。轮印载荷具有局部重载和位置不确定等特点,因此对结构设计提出了较高的要求。

目前,国内外对于承受轮印载荷下的甲板结构进行了较多的研究[1-8]。彭兴宁等[9]进行了轮印载荷作用下的甲板结构设计研究并给出了轮载作用下甲板结构的设计图谱;Romanoff等[10]采用理论分析和有限元相结合的方法研究了激光焊接I型(web-core)夹层板在轮印载荷作用下的变形和应力;Jackson等[11]进行了轮印载荷作用下甲板结构响应的试验。上述研究大都将载荷归结为接触面积内的均布压力,未考虑由于轮胎结构非线性导致的轮印载荷在加强筋与铺板之间的非均匀分布。

轮印载荷下加筋板结构设计一般是依据规范进行[12]。首先确定矩形轮印接触面的大小,然后运用相应公式进行面板和骨材的设计。但是,规范没有给出当轮印块跨两根及以上骨材间距时的设计方法,且规范方法对于夹层结构的设计并不完全适用。因此,需要深入探究轮印载荷的分布特性,为结构设计提供精确的载荷依据。

本文设计了一个加筋板结构,采用橡胶块与加压钢块组合的方式来模拟轮印载荷[13-14],运用试验和数值计算相结合的方法,分析轮印载荷块与结构之间的接触压力分布,获取轮印载荷在加筋板上的分布规律,并分析加筋板面板初始缺陷以及结构参数对轮印载荷分布规律的影响。

1 轮印载荷分布试验

1.1试验模型

图1 加筋板试验模型示意Fig. 1 Sketch showing the stiffened plate

以某直升机甲板为母型采用等效缩比的方式设计了一个加筋板结构模型,模型的尺寸参数:总长L=750 mm,总宽B=975 mm,板厚t=6 mm,宽度方向布置4根扁钢形式的加强筋,间距δ=195 mm,扁钢尺寸为35 mm×6 mm。模型四周设置由16b槽钢(依据横梁尺寸按惯性矩缩比)组成的边框,槽钢内等间距设置肘板,试验模型示意如图1所示。

为了下文表述方便,现将坐标系定义如下:X轴为垂直于加强筋方向,横向;Y轴为平行于加强筋方向,纵向;Z轴为加筋板的高度方向,垂向。且坐标原点位于加筋板面板中心处。

将试验模型放置在一平台上,四周边框采用约束梁进行固定,运用液压千斤顶施加压力,试验实物图如图2所示。

图2 试验实物照片Fig. 2 Picture of tested model

1.2测试系统

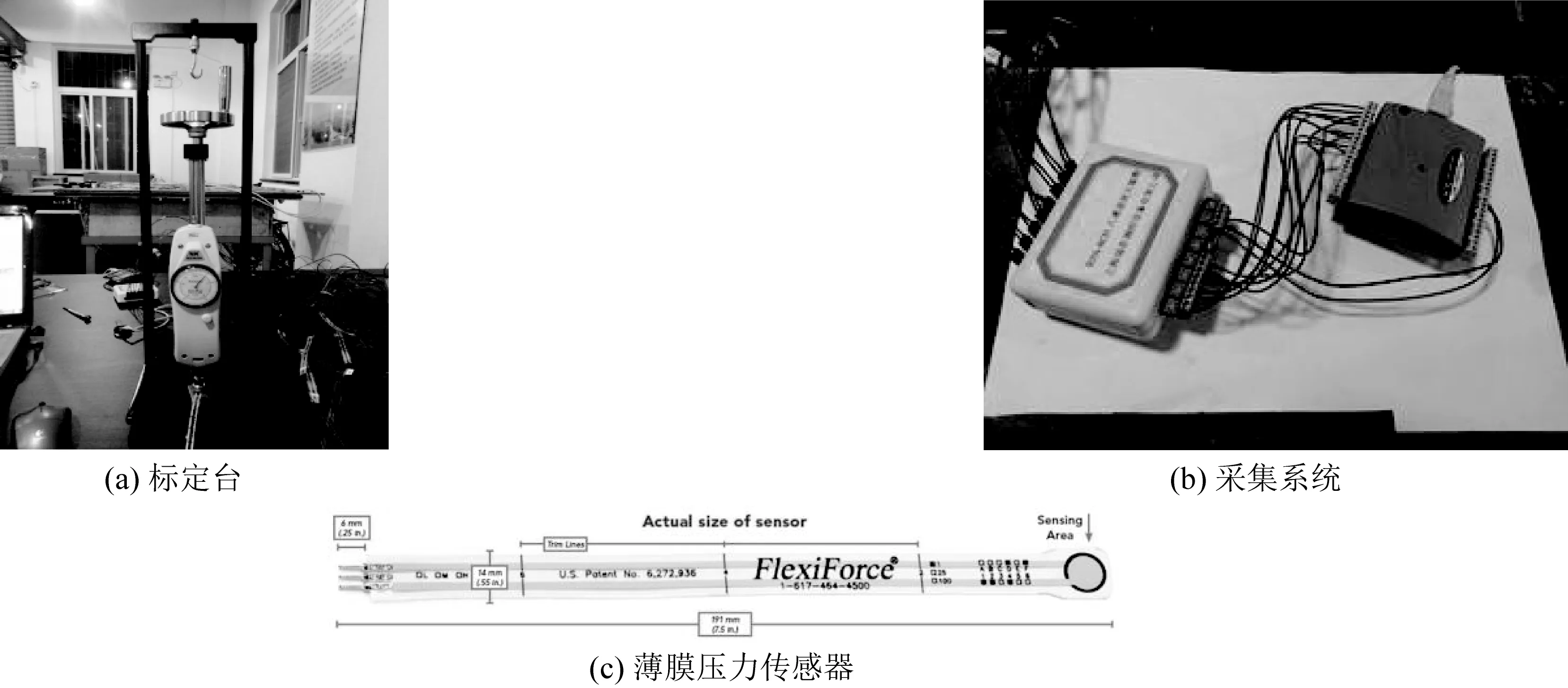

试验测试的物理量包括橡胶块与结构之间的接触压力、结构特征点的应力以及千斤顶施加的力。其中接触压力通过MFF系列薄膜压力测试系统测量,结构上的应力通过DH-3816静态应变仪测量,施加的力通过力传感器测量。

MFF系列薄膜压力测试系统由薄膜压力传感器、电荷放大器、数据采集器、数据处理软件以及标定装置组成,如图3所示,其中压力传感器为美国Tekscan公司的FlexiForce A201型薄膜压力传感器,如图3(c)所示,其参数如表1所示。使用过程中首先通过图3(a)中的标定台进行传感器标定,然后将传感器的感应区定位在测量点上,通过导线将传感器与电荷放大器相连接,然后再连接数据采集器,数据采集器通过USB线与计算机相连,通过专用的软件采集并记录测量到的压力值。

表1 A201型薄膜压力传感器参数Tab. 1 Parameters of A201 pressure sensor

图3 薄膜压力测试系统Fig. 3 Test system of MFF

1.3传感器布置

试验所使用的传感器包括A201型薄膜压力传感器、电阻式应变片以及力传感器。

A201型薄膜压力传感器布置位置如图4所示,传感器的位置沿横向分两排布置,将加筋板相邻骨材间距8等分,1~4号测点布置在纵向对称轴上,6~8号测点布置在距离纵向对称轴50 mm的平行线上,5号测点布置在2号和6号测点中间(距纵向对称轴25 mm),沿横向相邻测点之间距离为24.4 mm。应变片为中航工业电测仪器股份有限公司制造的型号为BE350-3BA(11)的电阻应变片,其电阻为350.0±0.3 Ω。应变片布置在加筋板背面用来测量各关注测点的局部应力,其布置位置如图5所示,图中1~10号为双向片,布置在板格中心和焊缝处;11~13号为单向片,布置在加强筋下端。力传感器采用东华BLR-1型,量程为2 t。

图4 薄膜压力传感器布置示意Fig. 4 Sketch showing the arrangement of pressure sensors

图5 应变片布置示意Fig. 5 Sketch showing the arrangement of strain gages

1.4试验工况以及结果

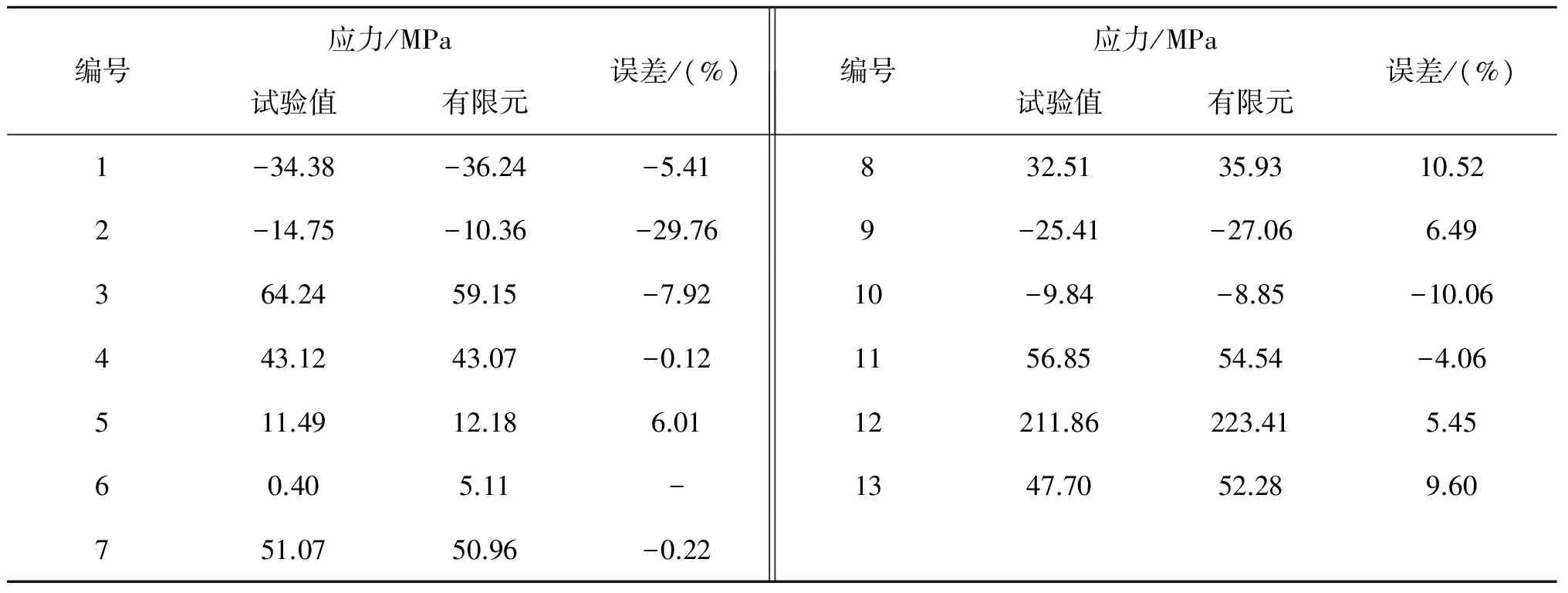

根据轮胎接触面积,以长、宽、高分别为A'=195 mm、B'=140 mm、H=27 mm的立方体橡胶块模拟橡胶轮胎。试验工况为:轮印块X方向中心线与结构纵对称轴重合(y=0直线),轮印块Y方向中心线与结构加强筋方向重合(x=97.5 mm直线)。轮印块长边沿X方向,运用千斤顶施加力,力的大小为9 197 N。在该力作用下结构上测量点的应力值如表2所示,薄膜压力传感器各测点压力如表3所示。

表2 应力的试验结果与有限元结果对比Tab. 2 Comparison of stress results from simulation and experiment

表3 接触压力的试验结果与有限元结果对比Tab. 3 Comparison of contact pressure results from simulation and experiment

2 有限元计算

图6 有限元模型Fig. 6 FEM model

采用有限元软件ABAQUS进行数值模拟。有限元模型如图6所示。有限元仿真加筋板结构参数与试验模型几何参数保持一致(不含边框)。加筋板结构采用S4R壳单元模拟,网格大小为5 mm,橡胶块采用C3D8H实体单元模拟,网格大小为3 mm,上述网格划分经收敛性检查为合适的网格划分方案。加压钢块约束为刚体,在中心参考点上加约束(UX、UY、ROTX、ROTY、ROTZ)和载荷(FZ=-9 197 N)。在钢块与橡胶块上表面和橡胶块下表面与加筋板面板之间建立接触关系,法向定义为“hard”接触,切向定义为库伦摩擦模型[15]。加筋板材料为普通钢,弹性模量为2.1×1011Pa,密度为7 850 kg/m3,泊松比为0.3,屈服极限为235 MPa。橡胶材料采用Mooney-Rivlin模型[16],弹性模量为2.798 MPa,泊松比为0.499。加筋板边界条件如图6所示,结构四边固支。

2.1试验工况计算结果

根据试验工况,计算所加载荷为9 197 N,表3给出了各测点应力的有限元计算值。根据试验值、有限元值以及两者的误差可以看出大部分测点误差在10%以内,表明有限元结果与试验结果吻合较好。F02号测点相对误差较大主要是因为测点位于焊缝边缘,应力场比较复杂,运用壳单元无法模拟真实情况导致;F06号测点相对误差大,一方面由于焊缝处应力场的复杂性导致,另一方面由于载荷中心位于该测点处,加强筋的存在导致应力变化梯度较大,应力值受贴片位置的影响较大。

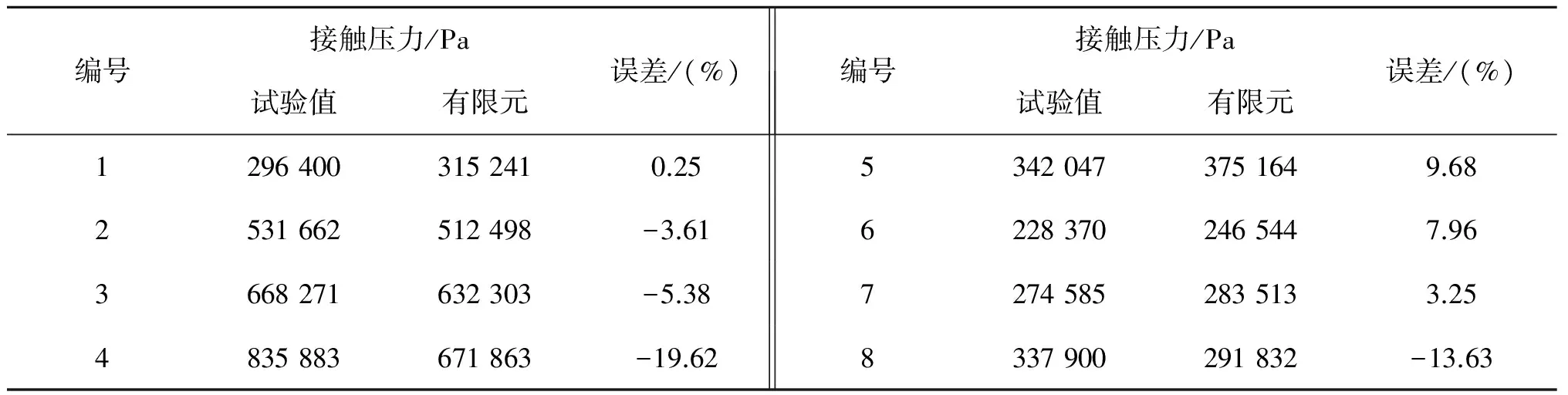

提取接触区域内薄膜压力传感器测点所在线上的接触压力,即y=0 mm直线与y=50 mm直线上铺板的接触压力,并与试验结果进行对比,如图7所示。表4给出了各测点接触压力的试验结果和有限元结果,从表中可以看出大部分测点误差在10%以内,表明有限元结果和试验结果吻合的较好,4号测点和8号测点相对误差较大是因为焊接加强筋导致加筋板面板在加强筋处产生几何变形引起的。

图8给出了接触区域三维接触压力云图,接触压力在橡胶块中点达到最大值,沿着X轴方向和Y轴方向逐渐衰减。绘出直线y=0 mm与直线x=97.5 mm上铺板的接触压力曲线如图9所示。接触压力的这种分布形态主要是因为,一方面,结构在直线x=97.5 mm处设置有一根加强筋,加强筋的存在使得结构在该处的变形较不含加强筋时小,从而该处的接触压力大;另一方面,橡胶块与结构之间切向接触关系为库伦摩擦模型,由于摩擦的存在而导致橡胶块中部的接触压力大[17]。

图7 试验结果与有限元结果对比Fig. 7 Comparison of the simulation results and the experiment results

图8 三维接触压力云图Fig. 8 3D plot of contact pressure

图9 接触压力曲线Fig. 9 Contact pressure curves

根据甲板纵骨、横梁跨中最大弯矩计算公式[12],基于弯矩等效原则,计算垂直于加强筋方向的有效宽度Be,然后将有效宽度内接触压力进行均匀化,得到分布在加强筋上的均布轮印载荷幅值ps,如图10所示,进而可以求得ps与整个接触面上的均布轮印载荷幅值pa的比值rp。上述各物理量按如下公式进行计算:

式中:M0为跨中弯矩;a为构件跨距;B'为轮印宽度(橡胶块的宽度);KM0为跨中弯矩系数;A为接触面积;Ω为有效宽度范围内面积域。其中M0、KM0的计算式参见文献[12]。

图10 均匀化过程示意Fig. 10 Sketch showing the homogenization process

采用上述方法,计算有效宽度Be、平均接触压力ps和比值rp,结果如表4所示。由表4可知,考虑轮印载荷的非线性后,分布在加强筋上的均布轮印载荷较整个接触面上的均布轮印载荷增加了1.279倍。

表4 试验工况均匀化结果Tab. 4 Homogenization of wheel load in experimental case

2.2面板初始缺陷的影响

2.1节有限元计算结果与1.4节试验结果对比可见,4号测点和8号测点接触压力的相对误差较大,而这两个测点位于面板与加强筋的交接处,因此,认为误差主要是由焊接加强筋引起的面板初始变形导致的。图11给出了焊接完成后的试验模型,由图11可见,加筋板的面板初始变形主要出现在加强筋与面板的交接焊缝处。由加筋板结构焊接变形规律[18],认为加筋板面板初始变形形式如图12所示,即采用半正弦初始变形形式。这里初始变形采用如下公式表达:

其中,ω0为面板初始变形,B0为面板初始变形幅值,b为纵骨间距。根据实测值,面板初始变形幅值B0=0.8 mm。

图11 试验模型Fig. 11 Picture of experiment model

图12 加筋板面板初始变形形式Fig. 12 Initial deflection mode of the stiffened plate

图13为含面板缺陷的三维接触压力云图。由图13可见,由于面板初始变形的影响,导致加强筋处接触压力变大(较图8)。图14给出了试验结果、不含缺陷有限元结果与含缺陷有限元结果的对比。由图14可见,4号测点和8号测点的接触压力值变化较大,考虑初始变形后,4号测点计算值与试验值的相对误差由-19.63%变化为-6.40%,8号测点计算值与试验值的相对误差由-13.63%变化为8.47%,其余测点接触压力值变化不大。计算分布到加强筋上的均布轮印载荷幅值与接触面内的均布轮印载荷幅值的比值为1.365,与不考虑面板缺陷时的比值相差6.72%。

图13 含缺陷三维接触压力云图Fig. 13 3D plot of contact pressure with initial deflection

图14 含缺陷有限元结果与试验结果对比Fig. 14 Comparison of FEM results with initial deflection and experiment results

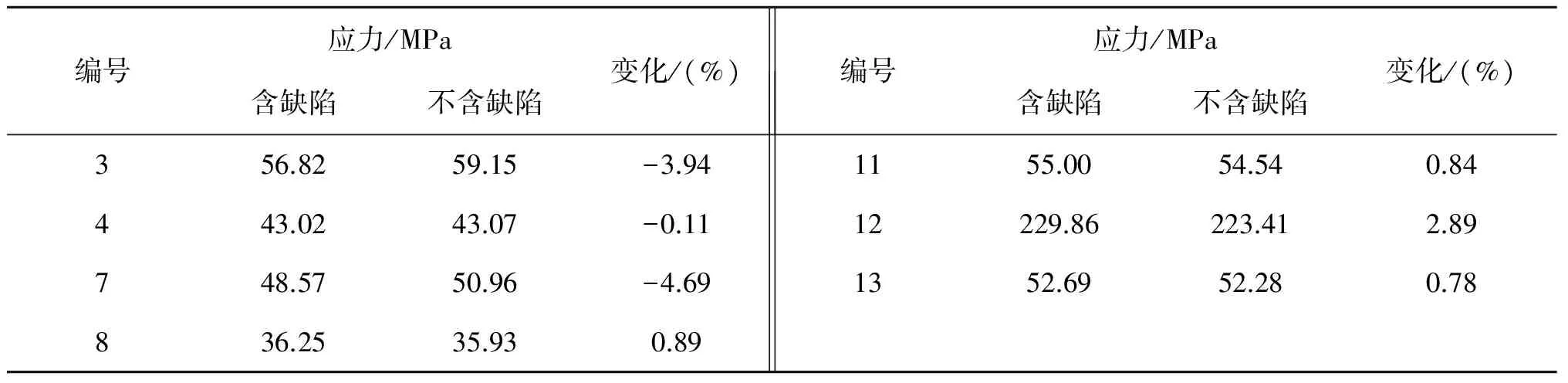

提取结构上部分关键测点的应力值如表5所示,由表5可知,考虑面板的初始变形对结构测点的应力值影响不大。但考虑面板初始变形不仅影响加强筋处的接触压力值而且对分布到加强筋上的均布轮印载荷幅值也有较大的影响,因此在考虑轮印载荷分布问题时需要特别注意面板初始变形的影响。

表5 含缺陷与不含缺陷应力有限元结果Tab. 5 Stress results from FEM with & without initial deflection

2.3加筋板结构参数的影响

本节通过数值仿真方法研究结构参数对轮印载荷分布的影响,主要包括加强筋高度和面板板厚。计算工况选取为试验工况,即轮印块Y方向中心线与加强筋方向重合(x=97.5 mm直线),轮印块X方向中心线与结构纵对称轴重合(y=0 mm直线),轮印块长边沿X方向。

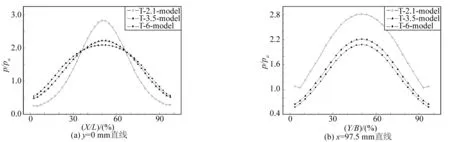

为了便于比较,将接触压力进行无量纲化[19],无量纲接触压力表示为p/pa。

2.3.1 载荷大小

在涉及结构参数变化时,结构所能承受的最大载荷将发生变化,而本文研究拟定各种工况下结构最大应力均处在210 MPa左右(与试验应力水平相同)。因此,需要先进行施加载荷大小的影响研究。以2.1节模型为研究对象,分别对加筋板结构施加三种不同的载荷,即5 070 N、7 830 N和9 197 N,分别绘制y=0 mm直线和x=97.5 mm直线铺板上的无量纲接触压力曲线如图15所示。

图15 三种载荷下接触压力曲线Fig. 15 Comparison of contact pressure curves of the stiffened plate with three loads

由图15可见,同一工况不同载荷大小下轮印载荷的分布规律吻合。由文献[12],该模型所能承受的轮印载荷为9 865 N,与试验结果相当。所以可以认为结构在弹性范围内,在直升机甲板能承受的实际轮印载荷范围内施加载荷的大小对该无量纲接触压力分布无影响。

2.3.2 加强筋高度

根据文献[12]中相对刚度系数的计算式:

式中:γ1表示相对刚度系数;a表示构件跨距;t表示面板厚;b表示板格短边;Is表示带板纵骨或横梁的惯性矩。

通过改变加强筋高度h的方法改变Is来改变γ1,分别改变加强筋高度到60 mm和100 mm,使加强筋高度为35 mm、60 mm、100 mm模型的γ1分别为0.064 1、0.015 8和0.004 1。提取直线y=0 mm和直线x=97.5 mm上铺板的无量纲接触压力曲线,如图16所示。

图16 三种加强筋高度下接触压力曲线Fig. 16 Effect of different stiffener heights on contact pressure curves

由图16可见,接触压力的峰值均出现在轮印载荷块的中心处。提取加筋板在y=0 mm直线上板格中心与加强筋处的节点位移,并计算两者的相对位移(加强筋处位移减板格中心位移)。比较分析三种结构的接触压力峰值以及轮印载荷的分布如表6所示。

由表6可知,加强筋越高峰值无量纲接触压力和分布到加强筋上的均布轮印载荷越大,这主要是因为加强筋越高其惯性矩越大,使筋的变形越小,当加强筋高度由35 mm增加到60 mm时,加强筋处与板格中心处的相对位移由0.179 mm(位移差为正值主要是因为本工况轮印载荷中心线与加强筋重合,板格中心为载荷边界位置,即考虑整个板架而言加强筋处为载荷中心,而加强筋的高度较小,对加强筋处板格支撑有限,从而导致加强筋处位移大于板格中心位移)变为-0.033 mm,而由图16可以看出载荷更多的往加强筋处分布,使得该处无量纲峰值压力增加了5.96%,载荷比值增加了5.47%。因此,增加加强筋的高度使轮印载荷更多的分布在加强筋上,但随着高度的增加,载荷增加速度降低。

表6 不同加强筋高度下轮印载荷分布Tab. 6 Effect of different stiffener heights on wheel load distribution

2.3.3 面板厚度

以试验工况模型为参考,根据2.3.2节中的相对刚度计算方法,通过减小板厚的方法来降低结构的相对刚度,分别减小板厚到3.5 mm和2.1 mm,使得两个新模型的相对刚度分别为0.015 8和0.004 1。然后提取直线y=0 mm和直线x=97.5 mm上铺板的无量纲接触压力曲线,如图17所示。

图17 三种板厚下接触压力曲线Fig. 17 Effect of different plate thicknesses on contact pressure curves

由图17可见,随着面板厚度的减小y=0 mm直线上铺板接触压力曲线变得陡峭,x=97.5 mm直线上铺板接触压力变大。取加筋板在y=0直线上板格中心与加强筋处的节点位移,并计算两者的相对位移(加强筋处位移减板格中心位移)。比较分析三种结构的接触压力峰值如表7所示。

表7 不同面板厚度下轮印载荷分布Tab. 7 Effect of different plate thicknesses on wheel load distribution

图18 相对刚度与轮印载荷幅值比曲线Fig. 18 Relative stiffness verse amplitude ratio curves

由表7可知,当面板厚度为6 mm时,相对位移为0.179 mm(同表6中H-35工况),而当面板厚度减小到3.5 mm时,板的刚度减小,板和加强筋的相对刚度减小,加强筋的支撑作用变强,从而导致相对位移变为负值,且面板越薄,位移差越大。同时峰值无量纲接触压力和分布到加强筋上的轮印载荷越多。因此,减小面板厚度使轮印载荷更多的分布在加强筋上,且随着面板厚度的减小,载荷增加速度增大。

综合表6和表7,以减小面板厚度和增加加强筋高度的形式来改变板和加强筋的相对刚度,得到在相对刚度变化相同的情况下轮印载荷分布到加强筋上的均布载荷幅值的比值,绘制比值随相对刚度的变化曲线如图18所示。由图18可见,在相对刚度变化相同的情况下,改变面板厚度和改变加强筋高度对轮印载荷的分布影响不同,随着板厚的降低轮印载荷分布到加强筋上的比例增加越多,而随着加强筋高度的增加轮印载荷分布到加强筋上的比例增加越少。

3 结 语

采用试验和有限元计算的方法,对轮印载荷在加筋板上的分布进行了研究。通过试验方法直接测量了轮印接触面积内的接触压力以及结构上的应力。通过数值计算的方法分析了面板初始缺陷、加强筋高度以及加筋板面板厚度对轮印载荷分布的影响,得到以下结论:

1) 有限元结果与试验结果吻合较好,提出的数值仿真模型合理;

2) 在试验工况下,分布在加强筋上均布轮印载荷为接触面上均布轮印载荷的1.279倍;

3) 在接触面内,面板的初始缺陷对接触压力的分布有很大影响,在进行轮印载荷分布试验时需要特别注意初始缺陷的影响;

4) 在直升机甲板能承受的实际轮印载荷范围内,轮印载荷的大小对轮印载荷分布的影响可以忽略;

5) 在相对刚度改变相同的情况下,改变面板厚度和改变加强筋高度对轮印载荷分布的影响不同。

[1] GANGARAO H V, VALI A. Truck-tire steel grid deck contact pressure distributions [J]. Journal of Structural Engineering, 1990, 116(3): 791-808.

[2] LUO R, EDLUND B. Ultimate strength of girders with trapezoidally corrugated webs under patch loading[J]. Thin-Walled Structures, 1996, 24(2): 135-156.

[3] 杨坤荣.FPSO的直升机平台设计及建造研究[D].广州:华南理工大学,2015.(YANG Kunrong. Helideck design and construction for FPSO[D]. Guangzhou: South China University of Technology, 2015. (in Chinese))

[4] 张玉龙, 程远胜, 曾广武, 等. 轮印载荷作用下波纹型夹层板格强度特性分析[J]. 中国造船, 2015, 56(1): 69-79.(ZHANG Yulong, CHENG Yuansheng, ZENG Guangwu, et al. Analysis on strength properties of corrugated-core sandwich plates under patch loading[J]. Ship Building of China, 2015, 56(1): 69-79.(in Chinese))

[5] 蒋志岩, 古长江. 滚装船车辆甲板强度分析[J]. 船舶, 2004(2): 20-23.(JIANG Zhiyan, GU Changjiang. Strength analysis for the vehicle decks of Ro-Ro ship[J]. Ship & Boat, 2004(2): 20-23.( in Chinese))

[6] 钟悦炽. 承受车轮载荷的滚装通道设备结构设计(下)[J]. 船舶, 1991(4): 36-44.(ZHONG Yuechi. Structural design of Ro-Ro ship channel devices under patch loading(lower)[J]. Ship & Boat, 1991(4): 36-44.( in Chinese))

[7] 曾鸣. 登陆舰车辆甲板结构设计和强度校核规范建立的研究[D]. 上海:上海交通大学, 2007.(ZENG Ming. Study of the structure design and the establishment of the strength criterion of the vehicle deck of the landing craft[D]. Shanghai: Shanghai Jiao Tong University, 2007. (in Chinese))

[8] 曾鸣, 王福花, 王德禹. 气垫船着陆垫与车辆甲板之间的非线性接触分析[J]. 中国舰船研究, 2006, 1(3): 58-61.(ZENG Ming, WANG Fuhua, WANG Deyu. The non-linear analysis of the contact problem between the hovercraft cushion and the vehicle decks[J].Chinese Journal of Ship Research, 2006, 1(3):58-61.(in Chinese))

[9] 彭兴宁, 徐向东. 轮载作用下的甲板结构设计[J]. 船舶工程, 2000(2): 26-29.(PENG Xingning, XU Xiangdong. Design of deck-platform by wheel load actions[J]. Ship Engineering, 2000(2): 26-29. (in Chinese))

[10] ROMANOFF J, VARSTA P, REMES H. Laser-welded web-core sandwich plates under patch loading[J]. Marine Structures, 2007, 20(1): 25-48.

[11] JACKSON R I. Design of deck structures under wheel loads[J]. Naval Architect, 1981(3): T119-T114.

[12] STAINBACK J. Structural analysis of helicopter flight and hangar decks[R]. Naval Surface Warfare Center Carderock Division, Bethesda MD, 2001.

[13] SALEEM M A, MIRMIRAN A, XIA J, et al. Experimental evaluation of aluminum bridge deck system[J]. Journal of Bridge Engineering, 2010, 17(1): 97-106.

[14] BROWN D L, BERMAN J W. Fatigue and strength evaluation of two glass fiber-reinforced polymer bridge decks[J]. Journal of Bridge Engineering, 2010, 15(3): 290-301.

[15] WANG H, AL-QADI I L, STANCIULESCU I. Effect of surface friction on tire-pavement contact stresses during vehicle maneuvering[J]. Journal of Engineering Mechanics, 2013, 140(4): 04014001.

[16] 楼京俊, 朱石坚, 唐斯密. 在弹性体有限元的M—R模型中材料参数的逆向推算[J]. 噪声与振动控制, 2012, 32(1): 29-33.(LOU Jingjun, ZHU Shijian, TANG Simi. Study on reverse deduction of two material parameters in mooney-revlin model of rubber isolator[J]. Noise and Vibration Control, 2012, 32(1): 29-33.(in Chinese))

[17] 王吉忠, 庄继德, 李日春. 轮胎胎面橡胶块与刚性路面摩擦数值分析[J]. 农业工程学报, 1998, 14(2): 104-108.(WANG Jizhong, ZHUANG Jide, LI Richun. Numerical analysis for friction contact of tread rubber-block with rigid road surface[J]. Transactions of the Chinese Society of Agricultural Engineering, 1998,14(2): 104-108.(in Chinese))

[18] 陈哲超, 陈震. 加筋板结构连续焊焊接变形规律[J]. 中国舰船研究, 2016, 11(3): 68-73.(CHEN Zhenchao, CHEN Zhen. Deformation rules of stiffened plates with continuous welding[J].Chinese Journal of Ship Research, 2016, 11(3):68-73.(in Chinese))

[19] MAJUMDAR P K, LESKO J J, COUSINS T E, et al. Conformable tire patch loading for FRP composite bridge deck [J]. Journal of Composites for Construction, 2009, 13(6): 575-81.

Experiment and numerical analyses on wheel load distribution on stiffened plate

LIU Cong, CHENG Yuansheng, ZHANG Pan, LIU Jun

(School of Naval Architecture and Ocean Engineering, Huazhong University of Science and Technology, Wuhan 430074, China)

U663.6

A

10.16483/j.issn.1005-9865.2017.04.011

1005-9865(2017)04-0084-10

2016-07-31

刘 聪(1991-),男,湖北京山人,硕士研究生,主要从事结构设计与分析方面的研究。E-mail: hbjmlc@163.com

程远胜。E-mail: yscheng@hust.edu.cn