商用车驾驶室悬置仿真与隔振性能优化∗

2017-10-12王国林李凯强

王国林,李凯强,杨 建,梁 晨

商用车驾驶室悬置仿真与隔振性能优化∗

王国林,李凯强,杨 建,梁 晨

(江苏大学汽车与交通工程学院,镇江 212013)

针对某款商用车驾驶室悬置的开发,采用ADAMS/View软件建立其标杆车的全浮式空气弹簧悬置模型。研制了动力学等效驾驶室并进行了台架振动测试,验证了模型的正确性。在此基础上,建立了该商用车开发车型的悬置动力学模型,对其进行模态分析。以隔振性能为优化目标,采用广义简约梯度法对开发车型空气弹簧的参数进行了优化。结果表明:优化后的主驾驶座椅垂向加速度功率谱密度下降了27.6%,改善了驾驶室的隔振性能。

驾驶室悬置;隔振性能;ADAMS;参数优化

Keywords:cab mount; vibration isolation performance; ADAMS; parameter optimization

前言

运输业在国民经济中起着重要作用,而商用车作为运输业的主体,其平顺性问题备受关注。商用车驾驶室悬置作为整车隔振的主要系统,直接影响驾驶员乘坐舒适性,对整车NVH性能影响较大,国内外学者对此展开了大量理论和试验研究[1-5]。对于驾驶室悬置隔振问题,通常根据样车多次路试结果进行改进设计,或是通过市场反馈信息进行整改修复[6-8]。这不仅延长了新车研发周期,还降低了新产品的市场竞争力。而在驾驶室悬置新产品设计初期,设计人员一般采用简单的解析公式或简化仿真模型研究其隔振问题[9-11]。虽然可以缩短前期设计时间,但过分简化的模型会影响设计精度。可见,驾驶室悬置系统在初期的设计方法中仍存在诸多问题。

本文中基于某款商用车驾驶室悬置研发,提出在驾驶室悬置设计初期采用台架试验结合动力学仿真模型的方法,实现在不影响研发周期的前提下保证设计精度。为再现驾驶室振动,本文中采用动力学等效驾驶室代替真实驾驶室,利用四通道道路模拟试验机进行驾驶室振动试验。同时根据相应弹性元件试验数据在ADAMS/View中建立该商用车标杆车驾驶室悬置动力学模型并对其进行试验验证。在此基础上,建立该商用车开发车型的驾驶室悬置动力学模型,计算模态参数,并采用广义简约梯度法对模型中弹性元件的刚度、阻尼参数进行优化,其结果具有一定的工程应用价值。

1 驾驶室悬置试验系统的搭建

本文中研究的商用车采用全浮式空气弹簧悬置结构。前悬空气弹簧直立布置,主要承受垂向力;后悬空气弹簧斜置布置,同时承受垂向力和侧向力。为建模方便,在整车坐标系下建立驾驶室悬置模型。其中整车坐标系以车辆纵轴线为X轴;行驶方向反方向为正;垂直向上为Z轴;Y轴按右手定则确定。

1.1 驾驶室动力学等效模型的研制

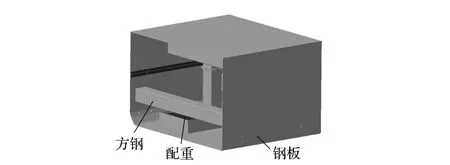

根据机械系统动力学等效转化原则,要求机械系统等效前后具有相同的总动能和瞬时功率,因此,驾驶室动力学等效的原则为等效前后具有相同的质量、质心坐标和转动惯量。为此,所研制的等效驾驶室采用方形冷弯空心型钢、钢板焊接组成主体框架,并采用沙袋进行配重,如图1所示。

图1 等效驾驶室示意图

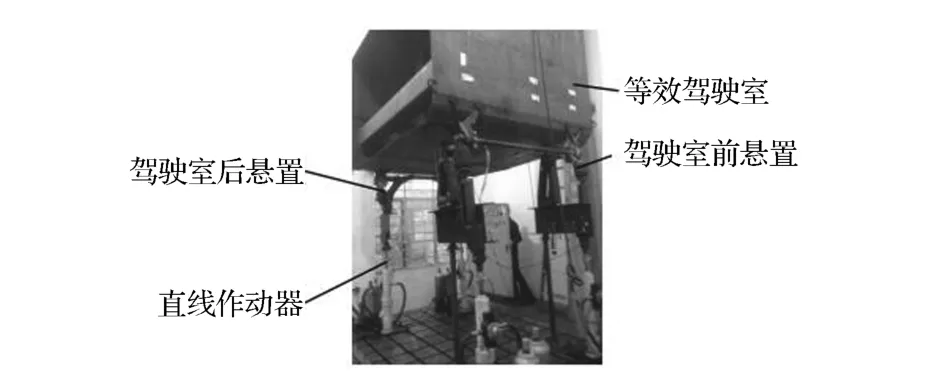

1.2 试验台架结构和试验方法

驾驶室悬置试验采用的四通道道路模拟试验机主要由伺服直线作动器、液压控制系统、动静态试验软件包及加载支架和附件等组成,如图2所示。采用液压伺服控制系统,路谱经数/模转换后传至伺服放大器、伺服阀和伺服缸,借助液压推动作动器运动。伺服缸的位移和力由位移传感器和力传感器经处理后传送至计算机,完成闭环控制。通过向控制系统中输入路谱分别控制4个作动器振动,实现道路试验的试验室再现。试验时,将等效驾驶室与驾驶室悬置安装于试验机4个作动器上,如图2所示。试验按照相应标准进行操作与试验数据记录。

图2 台架试验

1.2.1 怠速工况试验

取标杆车在怠速工况下测得的驾驶室悬置与车架各连接点的Z向加速度谱(如图3所示)作为台架试验的输入。试验时,各空气弹簧与外接气泵相连接,且空气弹簧初始压力按工作气压设置为0.5MPa。在驾驶室悬置与驾驶室连接点处分别布置Z向加速度传感器,试验机运行稳定后分别测取3组Z向加速度信号a,经滤波后取均值作为试验数据。

图3 怠速工况台架试验输入加速度谱

1.2.2 搓衣板路工况试验

为分析商用车驾驶室悬置各弹性元件在系统中的作用,同时为验证所建动力学仿真模型的有效性,采用振动幅值较大的搓衣板路工况下测得的驾驶室悬置与车架各连接点处的位移谱作为台架试验输入,在各弹性元件的输入端和输出端分别布置Z向加速度传感器,如图4所示。试验机运行稳定后,分别测3次各布点的Z向加速度信号,滤波后取平均值,经两次积分后转换为位移信号,取位移谱最大幅值作为试验输出结果。

1.3 驾驶室悬置系统动力学模型

在ADAMS/View中,采用刚柔耦合的方式建立驾驶室悬置系统动力学模型,如图5所示。动力学模型中前悬的横向稳定杆和后悬的龙门架采用弹性体,其他结构采用刚体,系统自由度为102,悬置系统的空气弹簧采用Spring-Damper模拟,各衬套用Bushing模拟。

图4 加速度传感器布点

图5 驾驶室悬置动力学模型

1.3.1 空气弹簧刚度试验

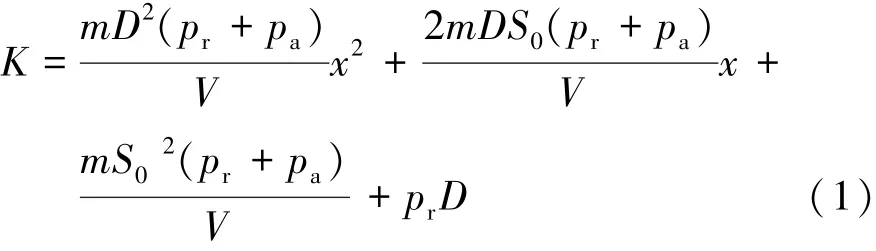

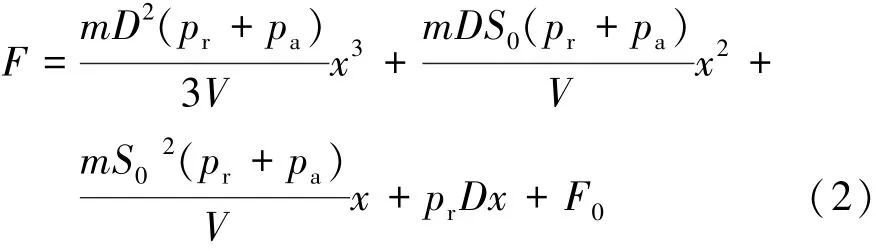

前后驾驶室悬置均采用膜式空气弹簧,其具有变刚度、固有频率小和工作噪声小等优点,其刚度表达式[12]为

式中:pr为空气弹簧内气体压力;pa为大气压力;m为多变指数;S0为气囊在平衡位置时的有效面积;D为气囊有效面积变化率;V为空气弹簧体积;x为空气弹簧的位移。

由式(1)可知,空气弹簧刚度与其内压成正比,且为位移的二次函数。对式(1)进行一次积分即得空气弹簧所受载荷与位移的关系,其为三次方程,且空气弹簧载荷与内压成比例关系:

式中F0为常数。

采用美国MTS公司的电液伺服激振系统测试了标杆车膜式空气弹簧在常温环境下不同气压下的载荷位移曲线。采用三次多项式拟合空气弹簧在不同内压时载荷与位移的试验数据,结果如表1所示,位移单位为mm,载荷单位为N。

表1 空气弹簧载荷位移曲线

由表1可知,空气弹簧载荷位移拟合方程的三次项和二次项系数远小于一次项系数,即当空气弹簧在小位移工况或正常行驶工况时,空气弹簧的一次项线性刚度起主导作用[13],因而本文中取空气弹簧的一次项线性刚度作为刚度仿真输入值。因空气弹簧正常工作气压为0.5MPa,因而取其刚度为12.5N/mm。

1.3.2 空气弹簧阻尼试验

在常温环境下采用WDTS-IV电测示功机测量前后悬空气弹簧速度与载荷曲线,根据式(3)线性黏性阻尼模型公式拟合其阻尼值。

式中:F为阻尼力;c为黏性阻尼;v为测试速度。取前后悬置空气弹簧复原阻尼拟合值分别为8 051和4 959N·s/m。

1.3.3 衬套刚度试验

在常温下采用DJW橡胶动静态刚度疲劳试验机测试驾驶室悬置各衬套(如图6所示)刚度。由于衬套阻尼值很小,可忽略不计。衬套刚度测试结果如表2所示。

图6 衬套位置

表2 各衬套刚度值

2 仿真与试验结果对比分析

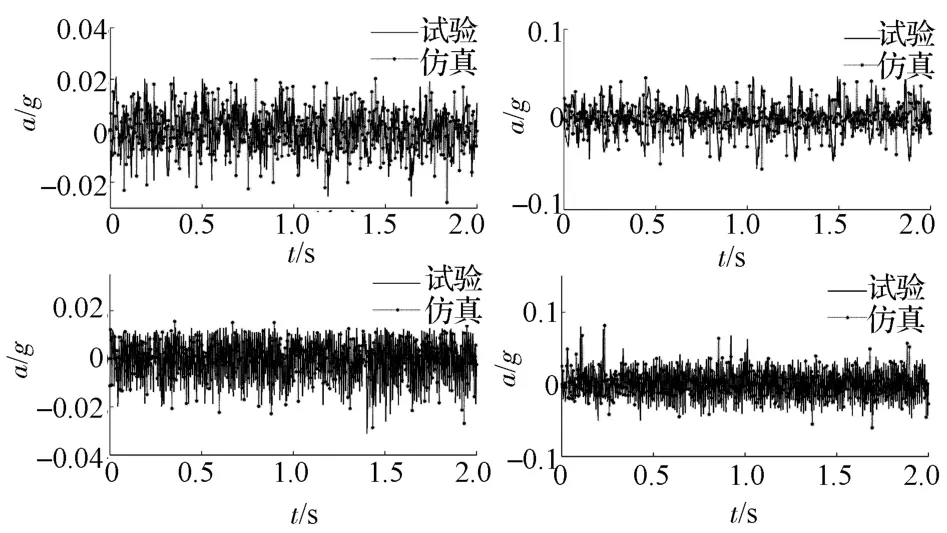

在动力学仿真模型中输入与相应试验工况相同的路谱,并进行仿真分析。怠速工况时,驾驶室悬置和驾驶室各连接点处的试验与仿真加速度值对比如图7所示。由图可见,在怠速工况下,试验和仿真结果有很好的一致性。

图7 悬置驾驶室仿真与试验值

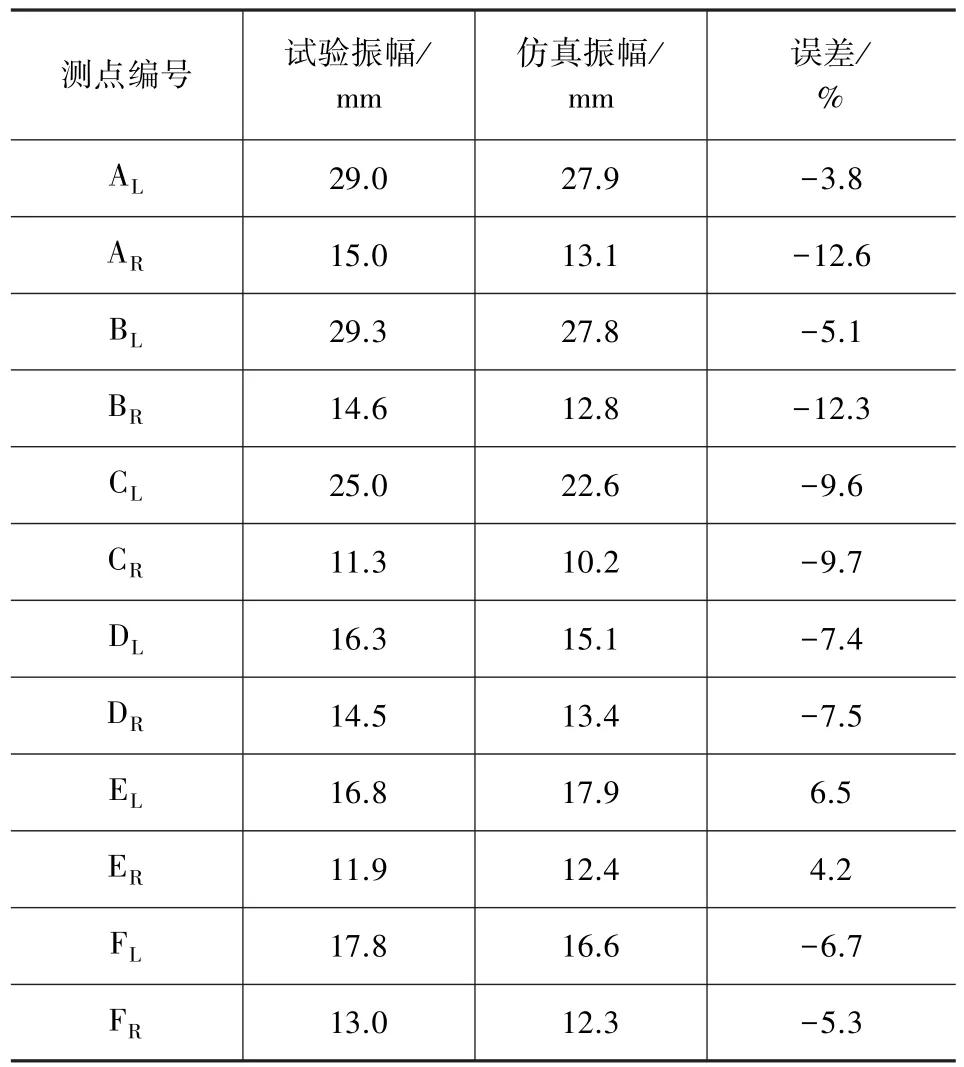

搓衣板路工况时,各弹性元件测点位移的试验与仿真结果对比情况如表3所示。由表可知,仿真结果的最大误差不超过13%,最小误差在4%以内,满足工程需求。

表3 试验与仿真值对比

综上所述,通过怠速工况和搓衣板路况验证了所建立的驾驶室悬置动力学模型满足工程分析需要。

3 开发车型驾驶室悬置振动分析

为分析开发车型驾驶室的悬置振动,在ADAMS/Vibration软件平台中,分别取驾驶室悬置与车架连接点为激励输入点,驾驶室悬置与驾驶室连接点为响应输出点进行振动分析。输入激励是幅值为200mm/s2,正弦扫频加速度函数,扫频起始频率为0.1Hz,终止频率为100Hz,步数为100。

3.1 驾驶室悬置系统模态

开发车型驾驶室悬置的正则模态如表4所示。相对于车体(车架)的1阶弯曲共振频率范围(5~6Hz)和弹簧下质量共振频率范围(8~15Hz)[14],驾驶室悬置的模态频率远离上述共振频率,因此开发的驾驶室悬置可获得较大的吸收振动效果。

表4 驾驶室悬置模态

3.2 驾驶室座椅垂向加速度频响函数

以主驾驶室座椅上表面中心点作为响应输出点,得到其在悬置与车架各连接点激励的垂向加速度频响函数,如图8所示。由图可见,靠近主驾驶室座椅的左前悬置对主驾驶室座椅减振效果最好,其次是右前悬置,而后悬置对其减振效果较差。因而需匹配前后悬置各弹性元件相关参数以提高整体减振效果。

图8 主驾驶座椅频响函数

3.3 驾驶室座椅垂向加速度功率谱密度

为获取驾驶室主座椅中心点处振动能量分布,提取其垂向加速度功率谱密度,如图9所示。在0.1~10Hz频率范围内能量较大,且在6Hz出现峰值频率,10Hz以后能量迅速衰减。而人体对振动最敏感的范围段为4~8Hz,因而需要优化驾驶室悬置各弹性元件相关参数以转移垂向加速度功率谱密度的峰值频率或降低峰值频率处的幅值。

图9 驾驶室座椅垂向加速度功率谱密度

4 驾驶室悬置系统优化设计

驾驶室悬置系统中,弹性元件比结构件对系统的振动特性影响更显著,因此本文中主要优化系统中的弹性元件参数。由于弹性元件中衬套的阻尼值很小,对系统振动的衰减作用可忽略不计,且其刚度值较大,对系统的模态影响较小。因而本文中主要优化空气弹簧的刚度和阻尼参数。本文中以主驾驶座椅垂向加速度功率谱密度为优化目标,以驾驶室的侧倾角和俯仰角为约束条件,以空气弹簧一次项线性刚度和阻尼为设计变量,进而对驾驶室悬置结构进行优化设计。

4.1 设计变量

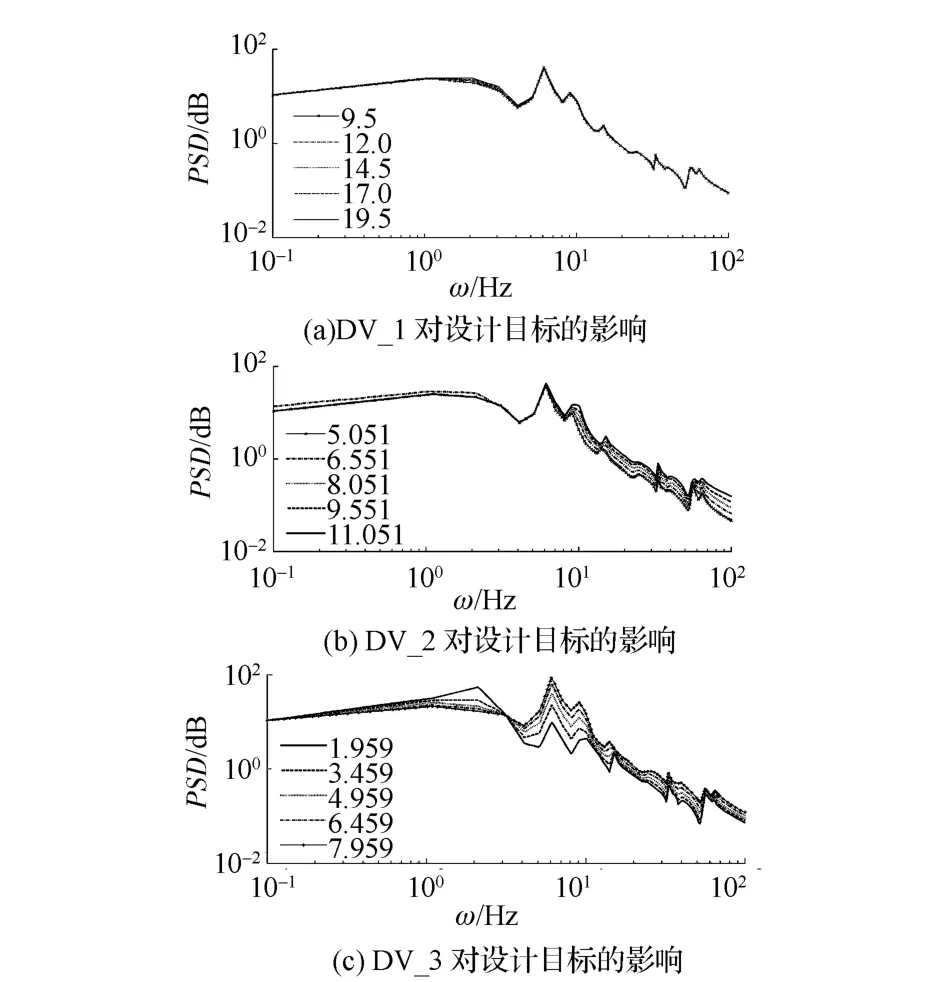

驾驶室悬置4个空气弹簧均与同一气室相连,在正常行驶工况下其充放气状态相同,刚度值相同。但前后悬置空气弹簧的布置方式不同,且驾驶室质心偏向前悬置,因而前悬置空气弹簧起主要减振作用,阻尼值较大,而后悬置空气弹簧阻尼较小。由此,驾驶室悬置系统的3个设计变量分别为各空气弹簧刚度值DV_1(N/mm)、前悬置空气弹簧阻尼值DV_2(N·s/m)、后悬置空气弹簧阻尼值DV_3(N·s/m)。以空气弹簧刚度和阻尼的试验值作为中间值,各设计变量的取值范围如表5所示。

表5 各设计变量取值范围

各设计变量几乎不存在相互耦合作用,可独立考察各设计变量对优化目标的影响,如图10所示。由图可见,空气弹簧刚度值的变化对驾驶室座椅垂向加速度功率谱密度影响不大,灵敏度较低,而前后悬置阻尼值对其影响较大。其中,前悬置阻尼在0.1~10Hz频率段对其影响不明显,10~100Hz频率对其影响较明显。而后悬置阻尼在整个频率段对其均有较大影响,且灵敏度较高。

图10 各变量对设计目标的影响

4.2 约束条件

车辆在行驶过程中,与驾驶室悬置系统中弹性元件密切相关的驾驶室俯仰角和侧倾角过大可能会引起驾驶安全隐患,故须对其进行约束。取等效驾驶室顶部边缘4点C1,C2,C3和C4为测量点,如图11所示,其初始频率时 Z向位移为 C1(ω0),C2(ω0),C3(ω0)和C4(ω0)。 当驾驶室受迫振动时,其频域范围内 Z 向位移分别为 C1(ω),C2(ω),C3(ω) 和C4(ω),则在XZ平面内定义其俯仰角p如式(4)所示,在YZ平面内定义其侧倾角h如式(5)所示。

图11 等效驾驶室俯视图

其中:

式中 d,e,f,h 为频域函数。

4.3 优化分析

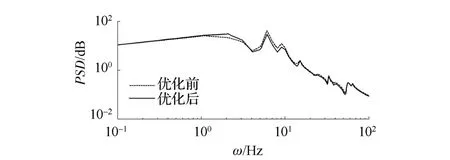

采用ADAMS中广义简约梯度法[15]对驾驶室悬置空气弹簧参数进行优化分析,优化前后设计变量值如表6所示,其中刚度值增加50.2%,前悬空气弹簧阻尼值增加2.0%,后悬空气弹簧阻尼值减小21.8%。优化后驾驶室座椅垂向加速度功率谱密度峰值频率(如图12所示)有前移趋势,能有效避开人体敏感频率段。且其峰值下降26.7%,能有效衰减振动能量。

表6 优化前后设计变量取值

图12 设计目标优化前后对比

5 结论

(1)采用ADAMS软件建立了驾驶室悬置动力学模型,并通过怠速工况与搓衣板路工况进行试验验证。结果表明,二者间具有较好的一致性,可满足工程分析需要。

(2)在驾驶室悬置设计初期采用台架试验结合动力学仿真分析的方法,可在研发初期有效地预判驾驶室悬置的隔振性能。

(3)采用广义简约梯度法对开发车驾驶室悬置空气弹簧一次项线性刚度和阻尼值进行了优化,优化后的主驾驶座椅垂向加速度功率谱密度峰值下降了26.7%,隔振效果明显。

[1] SOLIMAN A,GAZALY N,KADRY F.Parameters affecting truck ride comfort[C].SAE Papers 2014-01-0147.

[2] SOLIMAN A.Improvement of truck ride comfort via cab suspension[C].SAE Paper 2008-01-1148.

[3] 庞辉,李红艳,方宗德,等.驾驶室悬置系统对重型车辆平顺性影响的试验研究[J].汽车技术,2010(11):52-56.

[4] TEMMERMAN J, DEPREZ K, ANTHONIS J, et al.Conceptual cab suspension system for a self-propelled agricultural m-achine,part 1:development of a linear mathematical model[J].Biosystems Engineering, 2004, 89(4):409-416.

[5] LEE G, KIM J,KIM G.Improving ride quality on the cab suspension of a heavy duty truck[C].SAE Paper 962151

[6] 王楷焱,史文库,杨昌海,等.基于ADAMS的商用车驾驶室悬置系统振动模态和传递特性[J].吉林大学学报(工学版),2010,40(2):330-334.

[7] 陈亮,丁渭平,杨明亮,等.驾驶室悬置系统的振动传递率匹配研究[J].机械设计与制造,2013(11):76-81.

[8] YAN X,JIANGD,WANGZ X,et al.Vibration isolation performance research of commercial cab suspension system based on road load data[J].Lecture Notes in Electrical Engineering, 2014,328:425-432.

[9] HE L,ZHOU SH,ZHU H L.Modeling and simulation of full-float cab suspension system based on ADAMS[J].Applied Mechanics&Materials, 2011, 141:364-369.

[10] RAJAN V,DESHMUKH C.Cab suspension optimization using matlab[C].SAE Paper 2013-26-0147.

[11] 叶福恒,许可,张延平,等.某商用车驾驶室全浮式悬置系统开发[J].汽车技术,2010(4):33-39.

[12] 尹万建.汽车空气弹簧悬架系统的非线性动力学行为研究[D].北京:北京交通大学,2008.

[13] 苑雷.商用车驾驶室空气悬置匹配优化[D].长春:吉林大学,2008.

[14] 王新宇,王登峰,陈静,等.商用车驾驶室悬置隔振系统设计开发[J].汽车技术,2009(1):11-14.

[15] 王楷焱.商用车驾驶室悬置系统动力学仿真、优化与试验研究[D].长春:吉林大学,2008.

Simulation and Vibration Isolation Optimization on the Cab Mount of a Commercial Vehicle

Wang Guolin,Li Kaiqiang,Yang Jian& Liang Chen

School of Automotive and Traffic Engineering, Jiangsu University, Zhenjiang 212013

In view of the cab development requirements of a commercial vehicle,a model for the full floating air spring cab mount of its benchmark vehicle is built with ADAMS/View software.A dynamically equivalent cab is produced and tested on vibration rig, verifying the correctness of simulation model.On this basis, a dynamics model for the cab mount of the commercial vehicle on development is set up,on which a modal analysis is conducted.Then a parameter optimization is performed on the air spring mount of the vehicle on development by using generalized reduced gradient method with vibration isolation performance as objective.The results show that after optimization the vertical acceleration PSD of main driving seat reduces by 27.6%,improving the vibration isolation performance of cab.

10.19562/j.chinasae.qcgc.2017.09.016

∗国家自然科学基金(51405201)和江苏省汽车工程重点实验室开放基金(QC201303)资助。

原稿收到日期为2016年9月18日。

王国林,教授,E-mail:glwang@ujs.edu.cn。