X90螺旋埋弧焊管焊缝横向裂纹分析

2017-10-11徐进桥李利巍王俊霖刘小国

崔 雷,徐进桥,李利巍,邹 航,徐 锋,王俊霖,刘小国

(武汉钢铁股份有限公司 研究院,武汉430080)

X90螺旋埋弧焊管焊缝横向裂纹分析

崔 雷,徐进桥,李利巍,邹 航,徐 锋,王俊霖,刘小国

(武汉钢铁股份有限公司 研究院,武汉430080)

为了提高X90螺旋埋弧焊管的焊缝质量,推动其工程服役的快速发展,对X90螺旋埋弧焊管的焊接接头以及焊缝横向裂纹进行了金相分析,并对横向裂纹的产生原因进行了分析与讨论。焊缝横向裂纹显微形貌和能谱检验结果表明,在焊接工艺不稳定情况下,制管工序中焊缝承受的多种拉应力叠加后作用于焊缝内残留焊剂部位,导致该部位的拉应力超越材料强度极限引发裂纹萌生和扩展;横向裂纹在纵向截面上起源于焊缝中的残留焊剂,由内焊缝向外焊缝扩展,而其在水平截面上由焊缝向母材扩展;随着远离起裂源点,裂纹断口形貌呈现由准解离断裂向解离断口渐变,整体表现出脆性断裂特征。

焊管;X90管线钢;焊缝;横向裂纹;脆性断裂

Abstract:In order to increase the weld quality of X90 SAWH pipe,and promote the rapid development of engineering service,in this article,it conducted metallographic analysis for X90 SAWH pipe welded joint and the transverse crack in weld,furthermore,the causes of transverse crack were analyzed and discussed.The results of weld transverse crack microstructure and energy spectrum test results showed that,in the case of welding process was not stable,the superposition of a variety of tensile stress in pipe-making process acted on weld residual flux,which caused the tensile stress exceeded material strength limit,led to crack initiation and extension;the transverse crack originated from residual flux in longitudinal section from inner weld to outer weld,while it extended from weld zone to base metal in horizontal section;the morphology of cracks showed brittle fracture character,which transformed form quasi-cleavage to cleavage as long with the increasing distance from crack source.

Key words:welded pipe;X90 pipeline steel;weld;transverse crack;brittle fracture

为有效解决我国天然气能源供需不平衡、地域分布不均的矛盾,近年来我国开展了“第三代大输量天然气管道工程”的项目研究。规划中的西气东输四线、五线等长输管线天然气年输送量达450亿m3,较服役中的西气东输二线年输量提升50%。为提高输送效率并降低营运成本,提高钢级、增大压力、扩大管径是天然气管道建设的重要途径[1-4]。X90钢级是X80和X100强度等级之间一个理想的跨接点[5],同时X90钢管极有可能靠管体自身韧性实现管道止裂[6],这使得X90钢最有可能成为应用于“第三代大输量天然气管道工程”的超高强度管线钢。

X90管线钢经螺旋埋弧焊接工艺制管后投入工程应用,由于钢管承受的管道内压较高,为避免钢管强韧性薄弱部位诱发管道爆裂,要求钢管焊缝部位不能出现任何形式的裂纹缺陷[7-8]。本研究针对工业生产中X90螺旋埋弧焊管焊缝出现的横向裂纹进行分析,探究该类型裂纹的产生原因及机理,为提高X90螺旋埋弧焊管的焊缝质量并推动其工程服役提供技术支撑。

1 试验材料与方法

1.1 试验材料

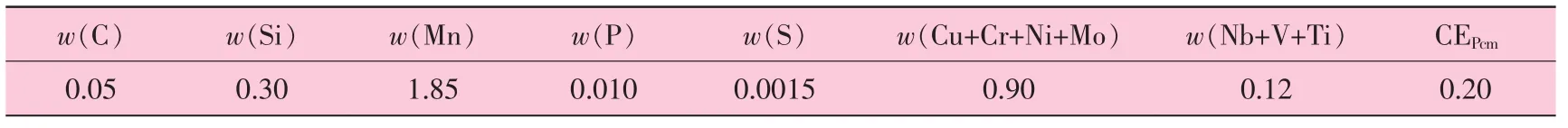

出现焊缝横向裂纹的X90螺旋埋弧焊管原料采用低C-高Mn-Nb-Mo的成分体系,具有低的P、S水平(具体成分见表1)。该原料的冷裂纹敏感指数较低,表明此原料具有良好的可焊接性能。

X90钢采用螺旋埋弧焊工艺制管和水压测试后,超声波探伤过程中发现内焊缝处随机存在疑似内部缺陷,相应位置的宏观形貌为横向线状凹痕,如图1(a)所示。线状凹痕经打磨后,发现该部位下方存在目视可见的横向裂纹,如图1(b)所示。该类裂纹由一条或多条线状裂纹组成,且仅存在于焊缝范围以内。

表1 X90螺旋埋弧焊管原料化学成分 %

图1 X90螺旋埋弧焊管内焊缝横向裂纹宏观形貌

1.2 试验方法

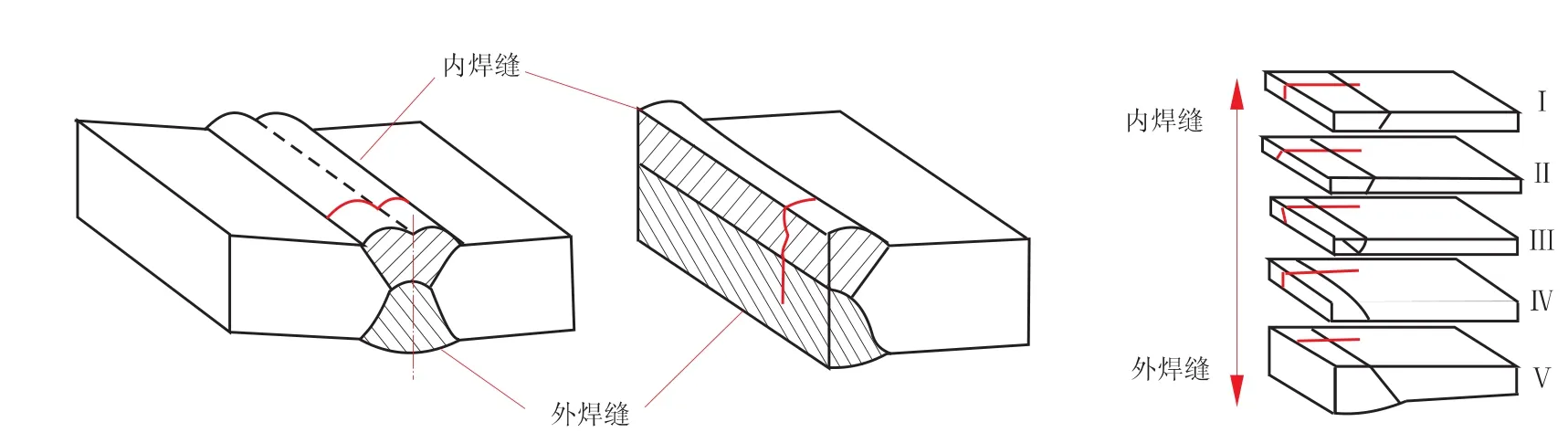

为分析焊缝裂纹的特征及成因,将带有裂纹的焊缝试样进行横向、纵向和水平分切,如图2所示。经打磨与抛光后,分切面使用3%的硝酸酒精溶液浸蚀,采用OLYMPUS GX71光学金相显微镜(OM)对裂纹形貌及组织进行金相分析,并采用Nova_NanoSEM430扫描电子显微镜(SEM)对裂纹开裂面进行形貌观察和能谱分析。

图2 带裂纹X90螺旋埋弧焊管焊缝试样分切示意图

2 试验结果

2.1 焊接接头形貌

分别对X90螺旋埋弧焊管的正常部位(无裂纹区域)和缺陷部位的焊接接头形貌进行宏观形貌观测,检测结果如图3所示。由图3可知,X90螺旋埋弧焊管采用双Y形坡口焊接,正常部位与缺陷部位的焊接接头宏观形貌相似。外焊缝与母材表面过度平滑,其过度角≥130°;内焊缝呈马鞍状,焊趾处焊缝与母材表面过度较剧烈,焊缝凸超较高,其过度角偏小(约100°)。

图3 X90螺旋埋弧焊管焊接接头形貌

图4为正常部位内焊缝轮廓线转折处形貌,图5为缺陷部位内焊缝轮廓线转折处形貌。由图4与图5发现,X90螺旋埋弧焊管焊接接头内焊缝两侧的轮廓线均发现一定程度的转折。正常部位内焊缝轮廓线转折处过渡平滑,焊缝与HAZ区分明晰,而缺陷部位焊缝轮廓线转折处存在长约600 μm 灰白色细针状区域(图 5(b)中虚线区域)。缺陷部位的针状区域与HAZ相连通,向焊缝内部延伸且宽度逐渐变窄。采用SEM分析发现,缺陷部位的针状区域与HAZ的组织类型均为粒状贝氏体组织,同时发现存在针状区域与HAZ的组织共处同一奥氏体晶粒的现象,如图6所示。这表明缺陷部位的焊接线能量较正常部位值偏小,导致坡口附近的母材组织未完全熔解,从而在焊缝中产生针状的母材残留。

图4 正常部位内焊缝轮廓线转折处形貌 (OM)

图5 缺陷部位内焊缝轮廓线转折处形貌 (OM)

图6 缺陷部位内焊缝轮廓线转折处形貌 (SEM)

2.2 裂纹扩展路径

2.2.1 纵向截面的裂纹扩展路径

按照图2(b)方式进行缺陷试样纵向分切,对纵向截面上的裂纹扩展路径进行观测,裂纹扩展路径如图7所示。由图7可见,裂纹宽度由内焊缝区域向外焊缝区域逐渐收窄直至消失,裂纹总长度约10.9 mm。内焊缝区域的裂纹路径较平直,外焊缝区域的裂纹路径呈现弧形趋势。

图7 纵向截面上的裂纹扩展路径(内焊缝余高已打磨)

2.2.2 水平截面的裂纹扩展路径

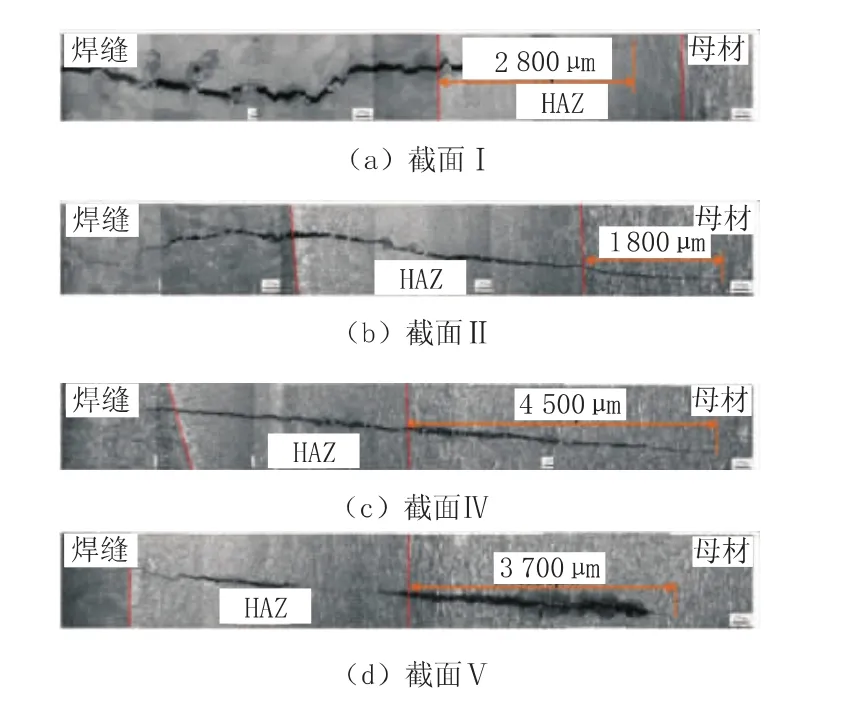

按照图2(c)方式进行缺陷试样水平分切,分别对水平截面Ⅰ、Ⅱ、Ⅳ、Ⅴ上的裂纹扩展路径进行观测,裂纹扩展路径如图8所示。由图8可知,随着水平截面由内焊缝向外焊缝平移,水平截面上的裂纹终止位置逐渐由HAZ向母材区域变化,其中水平截面Ⅰ上的裂纹止于HAZ,水平截面Ⅱ、Ⅳ、Ⅴ上的裂纹则止于母材区域。

图8 水平截面上的裂纹扩展路径

2.3 裂纹开裂面形貌

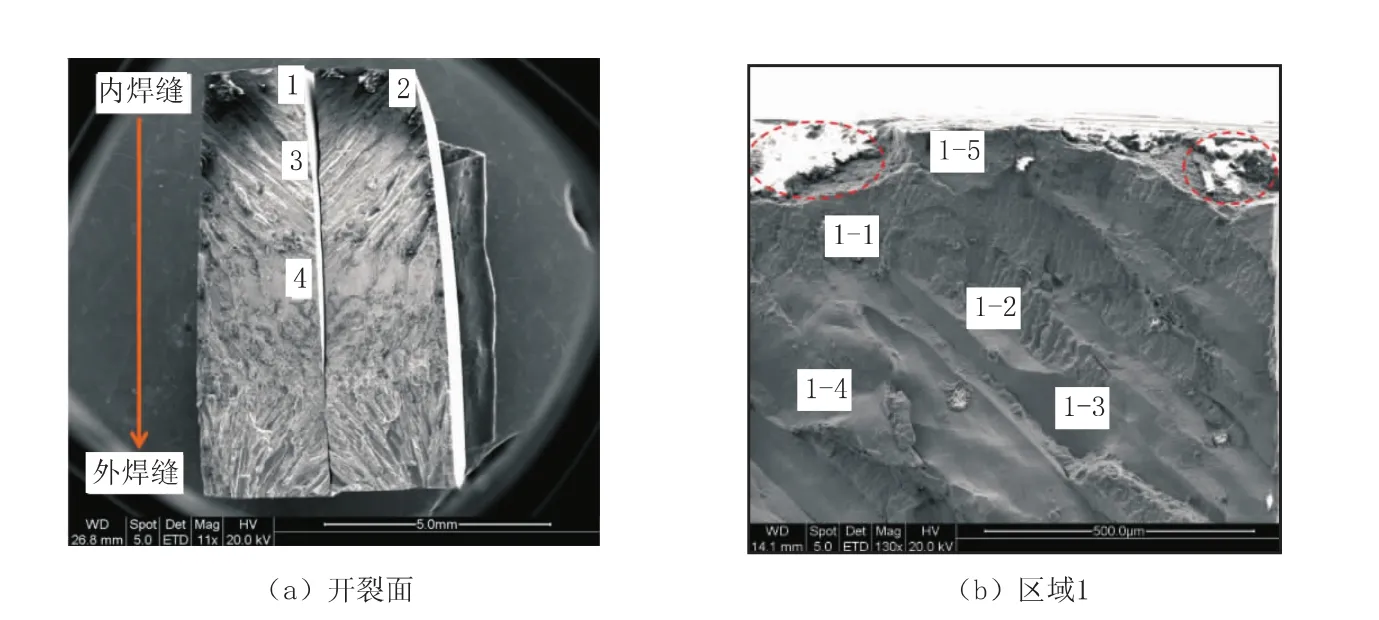

2.3.1 纵向截面的裂纹开裂面形貌

采用机械方式将纵向截面的裂纹打开,针对内焊缝处的裂纹开裂面进行形貌观测,观测结果如图9所示。由图9(a)发现,裂纹开裂面上未发现氧化特征;区域1、区域2与区域3处均存在方向趋势明显的条状物,其中区域1与区域3的条状物方向一致,区域2的条状物方向与上述区域对称;区域4处条状物消失,呈现平台特征。进一步对图9(a)中区域1的显微形貌观察发现,开裂面上的条状物为熔池凝固后焊缝内形成的原奥氏体柱状晶粒,同时发现该区域焊缝上存在散布的异物(图9(b)中虚线区域)。

图9 纵向截面的裂纹开裂面的显微形貌(内焊缝余高已打磨)

图9(a)中4个典型区域显微形貌如图10所示。异物周围呈现准解离断裂特征,准解离面较为平坦,紧邻异物出现且向周围扩展(见图10(a));稍远部位呈现准解离与解离断裂共存的特征,准解离面以台阶状穿越原奥氏体晶粒(见图10(b)、图10(c));更远部位呈现解离断裂为主的特征,但仍存在少部分准解离断裂面(见图 10(d)~图 10(g));内焊缝与外焊缝的重叠区域呈现准解离断裂特征(见图10(h))。由上可知,纵向截面的裂纹开裂面整体呈现脆性开裂特征。

2.3.2 水平截面裂纹的裂纹开裂面形貌

采用机械方式将水平截面Ⅲ的裂纹打开,对焊缝与HAZ的裂纹开裂面形貌进行观测,观察结果如图11所示。从图11可以看出裂纹开裂面上未发现氧化特征。

图10 纵向截面的裂纹开裂面典型区域显微形貌

图11 水平截面Ⅲ裂纹开裂面的形貌

对图11中区域5、区域6和区域7进一步观察发现,焊缝裂纹沿发达的柱状晶粒扩展,呈现解离断裂特征(见图12(a));近熔合线处断口呈现解离断裂与准解离断裂共存的特征(见图12(b));远熔合线处断口呈现准解离特征(见图12(c))。由上可知,水平截面的裂纹开裂面整体呈现脆性开裂特征。

2.4 焊缝异物分析

图13为内焊缝表面附近裂纹开裂面显微形貌,由图13发现,内焊缝表面处存在较多异物,且该类异物深入至焊缝内部并与焊缝机械混合,呈现出环抱焊缝组织的现象。

图14为裂纹开裂面上多个异物的显微形貌。由图14发现,裂纹开裂面上的异物外观形貌呈不规则特征,其内部区域疏松、多孔;异物与焊缝接触部位出现液态凝固特征,部分位置出现明显的液滴状。对多个异物进行了能谱分析,能谱分析结果如图15所示,异物中的Ca、Mn、Si等元素含量显著。

图12 水平截面Ⅲ的裂纹开裂面典型区域显微形貌

图13 内焊缝表面附近裂纹开裂面显微形貌(余高已打磨)

图14 裂纹开裂面上异物的显微形貌(内焊缝已打磨)

与图14中裂纹开裂面上异物的形貌特征相似,内焊缝表面与母材交界处残留的焊剂形貌如图16所示,同样呈现疏松多孔特征。对残留焊剂的能谱分析结果如图17所示,内焊缝焊剂中Ca、Mn、Si等元素含量显著,其与裂纹开裂面上异物的成分组成高度一致。

图15 裂纹开裂面上异物的能谱分析

图16 内焊缝与母材交界处残留的焊剂形貌

图17 残留焊剂的能谱分析结果

由以上可知,内焊缝裂纹开裂面上的散布异物为焊接熔池内残留的焊剂颗粒。在高温熔池环境中,焊剂颗粒表面受热熔化,部分位置在接触到已凝固焊缝组织之前以液滴状流动并逐渐凝固;大块的残留焊剂被熔化外壳包裹形成不规则形状;因导热性较差,残留溶剂的内部组成仍保留疏松多孔的特征。

3 分析讨论

焊接过程中产生的裂纹按发生条件和时机可分为热裂纹和冷裂纹。热裂纹通常发生在焊缝金属的凝固结晶过程中,其断口截面呈现明显的氧化特征。由本研究观察结果可知,X90螺旋埋弧焊管的横向裂纹属于冷裂纹。拘束应力、淬硬组织和扩散氢是产生冷裂纹的三大因素,沿焊缝纵向和横向都有发生[9-10]。当焊缝的拉应力超越材料的强度极限后,材料内部将产生裂纹萌生与扩展。

钢管焊接过程中,伴随焊丝沿坡口的行进,由焊丝与母材形成的熔池因热源不断远离而逐渐凝固。液态金属凝固过程中伴随着体积收缩,相应地会与邻近区域之间产生较大的拉应力。焊接速度越快则焊缝内的拉应力就显著。当焊接速度增加至一定程度时,该部位熔池吸收的热量较少,坡口附近的母材金属溶解程度减弱,甚至出现未熔现象(见图5、图6)。同时,熔池内热量吸收不充分的熔化金属流动性较差,导致熔池内焊剂的上浮效果变差,甚至出现焊剂未充分上浮而被熔化金属包裹的现象(见图13、图14)。

X90螺旋埋弧焊管在焊接成型之后,成型方式不当将导致焊缝承受较大制管约束应力,且该应力方向与焊缝横截面垂直。为检验成品钢管的整体承压能力和焊缝质量,X90螺旋埋弧焊管将承受一定压力的水压试验。水压试验中,管壁产生的应力值通常达到材料屈服强度的90%以上,且应力方向与焊缝横截面垂直。这两种应力与熔池凝固产生的应力叠加导致焊缝内的拉应力升高。

焊缝中包裹的焊剂导致材料的连续性遭到破坏,从而使该部位的焊缝横向截面上应力值高于正常截面。若焊剂中残留有水分,则会在高温环境中引入氢,进一步提高了该部位的应力集中程度。

形貌观察发现被包裹的焊剂表面局部区域呈球形的小尺寸液滴(见图14)。由缺口断裂力学可知,当连续介质中存在不连续界面时,应力集中程度随不连续界面形状的变化而改变,其中圆形不连续界面前端的应力场可高达均匀拉应力的3倍,极大增加了该部位的开裂倾向。

综上,在焊接工艺不稳定条件下,制管工序中焊缝承受的多种拉应力叠加后作用于焊缝内残留焊剂部位,导致该部位的拉应力超越材料强度极限引发裂纹萌生和扩展,最终形成焊缝内的横向裂纹。

4 结 论

(1)焊缝横向裂纹在纵向截面上由内焊缝向外焊缝方向扩展,而其在水平截面上由焊缝向母材方向扩展。

(2)焊接线能量过小(如焊接速度过快)导致坡口附近的母材组织未完全熔解,且易在该部位的焊缝中引入异物(如焊剂)。

(3)随着远离起裂源点,裂纹断口形貌逐渐由准解离断裂转变为解离断口,整体表现出脆性断裂特征。

(4)在焊接工艺不稳定条件下,制管工序中焊缝承受的多种拉应力叠加后作用于焊缝内残留焊剂部位,导致该部位的拉应力超越材料强度极限,引发裂纹萌生和扩展。

[1]李鹤林,吉玲康,谢丽华.中国石油钢管的发展前景展望[J].河北科技大学学报,2006,27(2):97-102.

[2]郑磊.宝钢管线钢的发展回顾[J].焊管,2005,28(1):1-5.

[3]DAVIS J R.ASM specialty handbook-carbon and alloy steel[M].USA:ASM International,1996:644-653.

[4]OUCHI C.Development of steel plates by intensive use of TMCP and direct quenching processe[J].ISIJ International,2001(6):542-553.

[5]HAMMOND J.高强度管线钢管标准和规范的开发[M].石油天然气管道工程及微合金化钢[M].北京:冶金工业出版社出版,2007:27.

[6]王晓香.超高强度管线钢管研发新进展[J].焊管,2010,33(2):5-12.

[7]李延丰,郑磊,陈小伟.X90和X100钢级Φ813 mm×16 mm直缝埋弧焊管制造技术的研究[J].钢管,2008,37(5):30-34.

[8]李延丰,王庆强,王庆国,等.X90钢级螺旋缝埋弧焊管的研制结果及分析[J].钢管,2011,40(2):25-28.

[9]吴选岐.螺旋埋弧焊管内焊缝开裂原因分析[J].钢管,2001,30(2):17-19.

[10]何田.高钢级天然气管线裂纹缺陷分析[D].西安:西安石油大学,2015.

Analysis on Transverse Crack in Weld of X90 SAWH Pipe

CUI Lei,XU Jinqiao,LI Liwei,ZOU Hang,XU Feng,WANG Junlin,LIU Xiaoguo

(Research Institute,Wuhan Iron and Steel Corporation,Wuhan 430080,China)

TG457.11

B

10.19291/j.cnki.1001-3938.2017.05.006

2017-03-20

编辑:黄蔚莉

崔 雷(1983—),男,工程师,主要从事高钢级管线钢产品开发工作。