直缝钢管直度测量方法的探讨

2017-10-11黄雄飞张乾峰张全宝

黄雄飞,张乾峰,张全宝,王 波,梁 刚

(中石化石油工程机械有限公司沙市钢管厂技术中心,湖北 荆州434000)

直缝钢管直度测量方法的探讨

黄雄飞,张乾峰,张全宝,王 波,梁 刚

(中石化石油工程机械有限公司沙市钢管厂技术中心,湖北 荆州434000)

为了准确快速地测量直缝钢管的直度,采用一种测量钢管直度的新方法,该方法基于激光测距以及传感器管端识别,单片机自动控制,利用X光检查小车回程,自动完成直度的测量。测量过程中,针对钢管质量的不同、长短不一以及弯曲方向的不确定设计了测量算法及相应程序,用两个管端识别传感器组合出的两位数二进制编码逻辑,自动判断出只有在小车返回时才进行测量,并且同时测量出钢管的长度,单片机对管端识别传感器进行编码,对激光测距数据进行采集、储存、运算,得出钢管的直度值。应用表明,该测量方法不需要增加作业环节,测量精度在1 mm左右。

直缝焊管;识别逻辑;激光测距;单片机;回程利用

Abstract:In order to accurately and rapidly detect the straight degree of longitudinal weld pipe,in this article,it introduced a new kind of measurement method.This method was based on laser ranging and sensor pipe end identification,single chip microcomputer automatic control,using X-ray to inspect carriage return,automatically finished straight degree measurement.During detection course,according to different quantity,different length of steel pipe,and the uncertaintity of bending direction,the measurement algorthm and corresponding program were designed.The two digit binary coding logic can be combinated of two sensors of pipe end identification,which can automatically judge to the measurement only when the car back and measure the length of steel pipe at the same time.Single chip microcomputer encoded pipe end identification sensor,which can carry out data acquisition,storage,computing.Finally,the pipe straightness was obtained.The application result indicated that this detection method did not need to increase operation link,the measurement accuracy was about 1 mm.

Key words:longitudinal welded pipe;recognition logic;laser ranging;single chip microcomputer;return utilization

钢管的直度是钢管质量控制的指标之一。受焊接应力影响,直缝焊接钢管特别是小直径钢管会沿焊接线方向产生弯曲。自动准确测量钢管的直度是目前钢管行业的难题之一。德国摩尔公司采用钢管的管口投影,得出管端与管体弯曲部位的错开值;北京赛诚工控公司采用二维激光条纹,沿着钢管弯曲的侧面进行扫描,根据理想直度钢管管体曲率与弯曲钢管管体曲率的对比变化,得出钢管的实测直度;西安某大学研究所采用3个激光测距传感器置于转胎上旋转的钢管上方,测量出转胎间距段钢管长度的弯曲值,然后推算出全管长度的直度。这些方法目前都停留在理论研讨阶段,还没有研制出一套实用的测量装置。以上介绍的第一和第三种方案,能做到对钢管管体全方位的直度测量,第二种方案是要先找出弯曲钢管的侧面,然后对侧面进行扫描。上述方法从理论上讲都存在明显的误差,且这些测量方案都需要安装相应的装置,设置专门的岗位,增加了生产成本,延长了作业生产线。

1 直缝钢管直度产生的原因

直缝焊接钢管的弯曲,是由于金属部件不同部位受热不均匀而产生的热应力塑性变形导致的,该塑性变形属于一般金属的物理特性。直缝焊接钢管的加工工艺是将一张长方形的钢板通过机械方法弯曲成一个圆筒形状,形成一条未闭合的直缝,然后将这条缝隙焊接起来,焊接应力会沿着管体产生变形,使钢管变成香蕉状,直径越小的钢管变形越严重,特别是Φ406 mm以下的钢管变形尤为突出。采用机械扩径可以使变形弯曲的钢管再一次发生塑性变形,从而很大程度修正弯曲。

钢管弯曲通常是沿着焊缝的方向,本研究所论述的直度测量方法就是沿着焊缝的方向展开的。

2 直度测量方法

直度测量过程如图1所示。图1中,激光测距传感器、1号和2号管端识别传感器悬空固定于钢管正上方,小车带动钢管在轨道上行走,激光测距传感器沿着焊缝弯曲线不断采集长度距离,最后经过运算得出直缝钢管的直度。

图1 激光直度测量过程示意图

图1中,两个管端识别传感器可组合成两位数的二进制编码00、01、10、11,由11变为00时给激光测距传感器通电,又由00变为11时启动管头端激光测距,随着小车不断行走,当激光测距传感器位于钢管末端时,编码由11变为01,结束测量,关闭激光测距传感器,并将数据发送至检查室的终端显示屏上。之所以要用2个管端识别传感器组合出两位数的二进制编码来控制测量与否,是由于在X光对钢管进行检查的过程中,特别是在2个管端部位要对管端进行来来回回的检查,如果没有识别功能,激光测量将会频繁地启动检测。

3 测量算法

直缝钢管直度测量利用X光检查小车,在X光检查结束后小车高速返回时进行直度测量。钢管直度值是用钢管长度的X‰来确定的,所以必须要知道钢管的长度,另外运送到小车上的钢管质量不同,长短不一,沿焊缝弯曲的方向不定,有时是凹形的,有时是凸形的,放置在小车上的钢管有时是斜翘的,即管头管尾不在一个水平线上,这些随机因素都会影响测量的精度,甚至无法测量。要应对这些随机的因素,就要有相应的算法来解决。

3.1 长度的确定

利用小车运送钢管高速返回时,根据路程、速度、时间公式S=vt,用1号管端识别传感器检测到的管头管尾信号的上升沿和下降沿,在编码由11变为01时提取此次的时间,计算钢管的长度,各个生产批次的钢管由于直径、壁厚的不同,质量是不同的,有时差异会很大,小车运送差异很大的钢管时,速度会有较大的不同,这样就会影响长度计算的精度,为此设计了学习算法,即对每一个排产批次的首根钢管进行一次人工长度测量,并将这根已知长度的钢管放在小车上进行一次高速返回时的时间测量,得出一个标准值,即将速度v设为常量,这样同一批次的不同长度的钢管,测得的时间就不同,因而得出了对应的长度。

3.2 对凹凸形弯曲和斜翘钢管的算法

直逢钢管的香蕉样变形在各道加工工序后,沿着焊缝面的弯曲有时是凹形的,有时是凸形的。通常情况弯曲的最大点在钢管的中点,随机运送到小车上的钢管两端不一定在一条水平线上,即有的时候管头上翘,有的时候管尾上翘,针对这些情况设计了相应的算法程序,如图2所示。已知 a、b、c求g,做辅助线,如图中虚线,其中c-a=d,d/2=e,a-b=f,f+e=g,整理简化后得

不论是凹形还是凸形钢管,都是同一个计算公式,不论是放平还是斜翘都不影响测量计算,轨道即便是略有不平,对测量精度的影响也是有限的,这是由于激光测距传感器是悬在空中静止的,轨道的起伏,对钢管(如图2(b)中的a、b、c三点的起伏是近似同步的,所以在这个公式中g=(a+c)/2-b的计算对精度的影响就不像轨道起伏值那么大。

图2 斜翘钢管示意图

3.3 算法程序

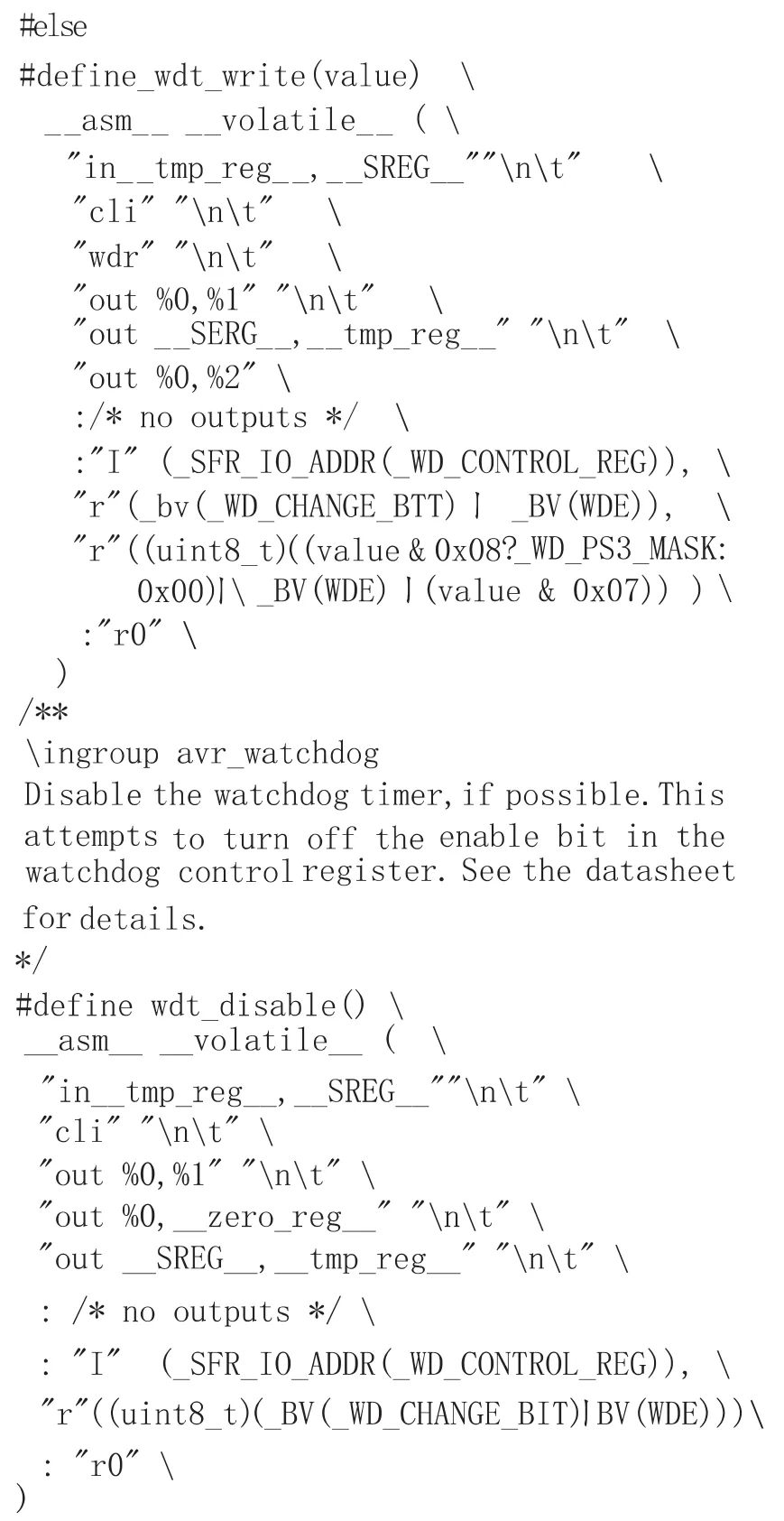

用2个管端识别传感器组合出的两位数二进制编码逻辑,自动判断出只有在小车返回时才进行测量,并且同时测量出钢管的长度,单片机对管端识别传感器进行编码,对激光测距数据进行采集、储存、运算,得出钢管的直度值。部分算法程序如下:

4 结束语

钢管行业在没有一个实用的自动直度测量装置使用前,一直采用人工的方法测量直度,即绷紧一根绳索靠在管体上,然后用板尺测量绳索与管壁之间的距离,测量一根钢管要3个人协作才能完成。本研究介绍的直度测量方案是将X光检查小车的平直轨道作为一条直线基准,利用X检查结束后小车必然返回的行程自动地测量出钢管的直度来,这样在流水作业线上不增加作业环节,不需设置专门的岗位,即达到测量的目的。测量精度受轨道直度和小车匀速性的影响,模拟试验测量精度在1 mm左右。直缝钢管在扩径后有时弯曲会沿焊缝线方向发生扭转,本方案未考虑该情况,测量就无法完成,需进一步开发。以焊缝方向为零度,在90°角加一路或在45°角和90°角加两路同时测量,就基本上能判断整管的直度状况。由于本系统采用无线传输方式,可方便地将直度信息传送给制造企业生产过程执行系统,即MES系统。

[1]成大先,王德夫,姬奎生,等.机械设计手册(第2卷)[M].北京:化学工业出版社,2002.

[2]API SPEC 5L:2007,管线钢规范[S].

[3]GB/T9711.1—2011,石油天然气工业管线输送系统用钢管[S].

[4]谭浩强.C语言程序设计[M].北京:清华大学出版社.2008.

[5]朱洪,王存亚.AD7715模数转换器的工作原理及应用[J].油气田地面工程,1999(2):51.

[6]孙海,孟祥,邓学伟.AD7715模数转换器在小信号测量中的应用[J].测控技术,2003(9):66-68.

[7]杨光照,许春晖,张德浩等基于单片机的激光测距系统设计[J].中国新技术新产品,2012(10):42-43.

[8]蒋珍今,裴承鸣,杨亮,基于摄像头测距的数学图像处理方法研究[J].弹射与制导学报,2009(6):265-268.

[9]李洋,杨军,曹成泽.用于精密测量的激光测距技术研究[J].仪器仪表用户,2009(5):8-10.

[10]杨吴东,梁冬明,岳寰宇.环形激光器双光路椭圆度测量系统[J].光学精密工程,2012(9):56-64.

Straight Degree Measurement Method Discussion of Longitudinal Weld Pipe

HUANG Xiongfei,ZHANG Qianfeng,ZHANG Quanbao,WANG Bo,LIANG Gang

(Shashi Steel Pipe Works Technology Centre,Sinopec Oilfield Equipment Corporation,Jingzhou 434000,Hubei)

TG445

B

10.19291/j.cnki.1001-3938.2017.05.008

2016-12-26

编辑:罗 刚

黄雄飞(1961—),男,电工高级技师,长期从事钢管制造设备的技术改造、应用研究与开发工作。