X80大应变管线钢焊接热影响区疲劳性能的研究

2017-10-11谢志远乔桂英赵作鹏杨玮玮李国鹏肖福仁

谢志远,乔桂英,,赵作鹏,杨玮玮,李国鹏,肖福仁

(1.燕山大学 环境与化学工程学院,河北 秦皇岛066004;2.燕山大学 材料与科学工程学院,河北 秦皇岛066004;3.渤海装备研究院输送装备分院,河北 青县062658)

X80大应变管线钢焊接热影响区疲劳性能的研究

谢志远1,乔桂英1,2,赵作鹏2,杨玮玮3,李国鹏3,肖福仁2

(1.燕山大学 环境与化学工程学院,河北 秦皇岛066004;2.燕山大学 材料与科学工程学院,河北 秦皇岛066004;3.渤海装备研究院输送装备分院,河北 青县062658)

为了研究X80大应变管线钢焊接热影响区疲劳性能,采用MTS和INSTRON万能力学试验机测得了全壁厚X80大应变钢管焊接接头的疲劳寿命及焊接热影响区的疲劳裂纹扩展速率,并采用Gleeble-3500热模拟试验研究了焊接热循环不同峰值温度对组织和性能的影响。结果表明,焊接接头的疲劳性能显著降低,在相同的疲劳寿命条件下,其疲劳裂纹应力降低约100 MPa以上;疲劳裂纹均在焊趾处萌生,并向内沿热影响区扩展;而疲劳裂纹在热影响区的扩展速率随其通过的不同区域而变化。经焊接热循环后,热影响区呈现弱化趋势,强度最低点出现在细晶区,然而细晶区良好的塑韧性有利于抑制疲劳裂纹扩展,改善疲劳性能。

焊管;X80管线钢;焊接接头;疲劳;热影响区

Abstract:In order to know the fatigue performance of X80 large strain pipeline steel heat affected zone,the fatigue life of full-thickness X80 large strain pipeline steel welded joint and fatigue crack propagation rate of welding heat affected zone were investigated using MTS and INSTRON universal mechanical testing machine,and the influence of different peak temperature of welding thermal cycle on microstructure and mechanical properties were studied by using Gleeble-3500 thermal simulation experiment.The results indicated that the fatigue life of welded joint decreases remarkably.Under same fatigue life conditions,the fatigue stress of welded joint reduced by more than 100 MPa;The fatigue cracks generate at the toe of weld,and propagate along heat affected zone.While,the fatigue crack propagation rate changes when it grows in different heat affected zone.After welding thermal cycle,the heat affected zone shows a trend of weakening,and lowest strength appears at fine grain heat affected zone.However,the excellent ductility and toughness of fine grain benefit to inhibit fatigue crack propagation,and improve the fatigue properties.

Key words:welded pipe;X80 pipeline steel;welded joint;fatigue;heat affect zone

疲劳性能是管线运营安全设计和寿命预测的重要技术指标之一[1-2],而疲劳裂纹的萌生往往发生在局部缺陷或应力集中处[3]。焊接接头是管线钢管性能最薄弱的区域,特别是焊接热影响区,由于焊接热循环的作用导致其组织和性能的显著恶化[4-5],将促使疲劳裂纹易于在性能最薄弱处产生;另外,由于焊缝熔敷金属余高产生应力集中的影响,也将促使疲劳裂纹在热影响区形成。因此,对焊接接头疲劳性能的研究更应关注热影响区的性能。总疲劳寿命包含了疲劳裂纹萌生及扩展寿命,且疲劳裂纹扩展寿命的影响更大,是疲劳寿命预测的关键参数[6-7]。双面埋弧焊管的焊接接头易在焊接热影响区形成疲劳裂纹,但由于焊缝金属形状的影响,疲劳裂纹在扩展时可能会连续穿过粗晶区、细晶区、两相临界区等不同的热影响区域。由于焊接热影响区不同区域的组织和性能差异较大,对疲劳裂纹扩行为会产生显著的影响[8]。因此,对管线钢管焊接接头疲劳性能的研究应考虑热影响区不同区域组织和性能对疲劳裂纹扩展的影响。

本研究以X80大应管线钢管焊接接头为对象,分析了焊接接头疲劳强度及热影响区疲劳裂纹的扩展速率,并采用热模拟试验机模拟了不同峰值温度条件下该钢的组织、拉伸性能及疲劳裂纹扩展速率,为大应变管线焊接接头疲劳性能研究及寿命预测提供试验参数。

1 试验材料与方法

本试验用焊缝疲劳性能试样截取自国内某钢管厂采用串列四丝埋弧焊机组生产的Φ1 219 mm×26.4 mm规格大应变X80钢管。母材化学成分见表1,力学性能见表2。

焊接接头的疲劳强度试样选用全板厚不去焊缝余高试样,疲劳试验采用拉-拉加载,应力循环曲线为正弦形曲线,应力比R为0.1,频率为10 Hz。焊接热影响区疲劳裂纹扩展试验采用三点弯曲法,试样在实际焊缝截取,经腐蚀确定热影响区位置,预制疲劳裂纹尖端处于热影响区粗晶区位置。对焊接热影响区不同区域,由于实际焊缝区域较小,且具有一定的形状因素,很难获得试验要求的试样。本试验采用Gleeble-3500热模拟试验机,按实际工艺参数模拟获得不同峰值温度的试样。采用三点弯曲方法,测定其相应试样的疲劳裂纹扩展速率;同时采用拉-拉加载方式测定了典型区域的疲劳寿命,从而研究热影响区不同区域组织对疲劳裂纹扩展及寿命的影响。

表1 试验用大应变X80焊管用材的化学成分 %

表2 试验用大应变X80焊管用材的力学性能

2 试验结果与分析

2.1 焊接接头的疲劳性能

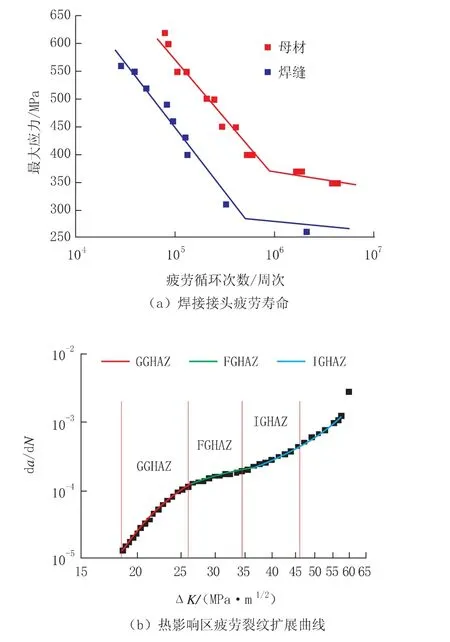

图1 X80大应变焊管焊接接头疲劳寿命及热影响区疲劳裂纹扩展曲线

X80大应变钢管焊接接头的拉-拉疲劳寿命及焊接热影响疲劳裂纹扩展速率测试结果如图1所示。由图1(a)可见,与母材相比,焊缝的疲劳性能明显降低。在相同的疲劳寿命条件下,焊接接头的疲劳强度与母材相比降低100 MPa以上。在最大应力为X80钢标准规定的最大屈服强度550 MPa时,其疲劳循环周次为3.93×104周次。随最大应力的降低,疲劳循环周次增加。当最大应力降低到310 MPa时,其疲劳循环周次仅增加到3.29×105周次。当最大应力进一步降低时,疲劳循环周次显著增加。对X80管线钢,其安全设计系数一般为0.8。按最小屈服强度555 MPa计算的实际使用最大应力为444 MPa时,焊接接头的疲劳寿命约为1.1×105周次。因此,对管线钢管的疲劳性能研究更应关注焊接接头的疲劳性能。

由图1(b)可见,在实际焊接接头热影响区的疲劳裂纹扩展中,疲劳裂纹速率随裂纹尖端应力强度因子的增加呈现出先稳定增大,再减小并趋于稳定,而后再快速增加的规律(见图1)。当ΔK大于18 MPa·m1/2时,疲劳裂纹速率快速呈线性增大;而ΔK增大到23 MPa·m1/2时,裂纹扩展速率增加量开始减缓;当ΔK增大到25 MPa·m1/2时,疲劳裂纹扩展又进入稳定扩展区,疲劳裂纹扩展速率明显降低;当ΔK增大到36 MPa·m1/2时,当按裂纹扩展又进入快速扩展区,并最终进入快速扩展区。而结合裂纹扩展距离及相对应的热影响区不同区域分别为粗晶区、细晶区和临界两相区。由于试样尺寸原因,没有反映出裂纹在回火时效区及母材的扩展情况。但由该结果可见,焊接热影响不同区域的疲劳裂纹扩展行为有显著不同,这与热影响区不同区域的组织及性能有关。

2.2 焊接热影响区的性能

图2给出了模拟典型峰值温度焊接热影响区的拉伸曲线及疲劳寿命。由图2(a)可见,经焊接热循环后,热影响区出现软化现象,强度明显降低。在峰值温度为1 350℃的粗晶区,仅为屈服强度为580 MPa,远低于母材的强度,而且塑性也较低;随峰值的降低,强度也相应降低;在峰值温度为950℃时,强度降低,仅为490 MPa(最低值);随峰值温度的进一步降低,强度开始回升。另外由拉伸曲线看,当峰值温度高于1 150℃,拉伸曲线的特征基本相同,而峰值温度为1 050℃和950℃的曲线特征相同,这说明在相应的温度范围内应有相似的组织特征。

图2 峰值温度对热影响区强度及疲劳寿命的影响

由图2(b)可见,在最大幅值应力为600 MPa的条件下,当峰值温度为1 350℃,其疲劳寿命仅为742周次;而当幅值应力降低到550 MPa时,其疲劳寿命则可达3.4×105周次。而当峰值温度为1 100℃和900℃时,在幅值应力为600 MPa的条件下,其疲劳寿命则分别到达1.3×105周次和8.9×105周次;而当幅值应力为550 MPa的条件下,其疲劳寿命则达到2×106周次仍未断裂。这一结果说明,焊接热影响粗晶区疲劳性能差,而细晶区疲劳性能则明显高于粗晶区。

2.3 焊接热影响区的组织

图3给出了模拟典型不同峰值温度条件下热影响区的组织。在峰值温度为1 350℃时,由于加热温度高、高温停留时间较长,导致原奥氏体晶粒长大,冷却后的组织主要为板条贝氏体和粒状贝氏体组织。在组织中,原奥氏体晶界清晰可见,另外存在大量粒状及片状M/A岛分布在铁素体基体上或贝氏体板条间及原奥氏体晶界处。随着峰值温度降低到1 100℃时,奥氏体晶粒明显减小,组织也主要转变为以粒状贝氏体为主,M/A岛状组织主要以粒状分布在基体中,且数量也明显减少,原奥氏体晶界弱化。当峰值温度降低到1 000℃时,针状组织为组织铁素体组织,原奥氏体晶界消失。当峰值温度降低到900℃时,组织进一步细化,且有细小的多边形铁素体出现。

由上述结果可见,焊接接头的疲劳强度显著低于母材(见图1(a))。疲劳裂纹萌生在焊趾处,并沿热影响区扩展。而在疲劳裂纹扩展过程中,疲劳裂纹扩展速率则存在明显变化(见图1(b)),说明焊接热影响区中不同区域的组织和性能对疲劳裂纹扩展有显著的影响。由热模拟的结果可见,经焊接热循环后,在焊接粗晶区,强度呈现弱化的趋势,组织为粗大的粒状贝氏体和板条贝氏体,且在贝氏体基体上分布大量的M/A岛状组织(见图 3(a)), 疲劳寿命也较低(见图 2(b)。 在疲劳裂纹扩展中,粗大的贝氏体板条间的小角度晶界对裂纹扩展的抑制作用较弱,而粗大M/A岛则促进裂纹扩展[8]。这也就导致实际焊接热影响区开始由粗晶区扩展时,具有较高的疲劳裂纹扩展速率(见图1(b))。随峰值温度的降低,热影响区强度降低,但塑韧性提高(见图2(a)),且组织细化(见图 3(b)~图 3(d)), 对疲劳裂纹扩展的抑制作用得到改善,实际焊接接头热影响区的疲劳裂纹扩展速率降低(见图 1(b))。

图3 焊接热模拟不同峰值温度条件下的金相组织

然而,对比实际焊接接头和热模拟试样的疲劳性能发现,热模拟试样的疲劳寿命显著高于焊接接头。对热模拟试样的疲劳试验,疲劳幅值应力大于试样的屈服强度,为典型的低周疲劳,其疲劳寿命以裂纹形成为主[6]。由于其试样表面高的加工质量,其疲劳裂纹形成难,就表现出高的疲劳寿命,这说明试样表面质量对疲劳裂纹的萌生有显著的影响[9]。而实际焊接接头的试样保持原轧制钢板的表面,且在焊趾处由于焊缝余高及焊缝金属与基体的界面所形成的应力集中,以及热影响区强度的弱化,促使疲劳裂纹由此处在较低的应力条件下就能形成,并沿热影响粗晶区快速扩展。虽然当疲劳裂纹进入细晶区后扩展速率会有所减慢,但细晶区的区域较小,且由于裂纹较深,裂纹尖端应力场强度因子较大,裂纹扩展仍会在较高的速率下扩展,从而导致实际焊接接头的疲劳性能显著低于热模拟试样。因此,在实际钢管的疲劳寿命研究中,还应以实际钢管焊接接头的疲劳寿命为依据。

3 结 论

(1)X80大应变钢管焊接接头疲劳性能显著低于母材,疲劳裂纹在焊趾处萌生,并沿粗晶区快速向内扩展。疲劳裂纹在扩展过程中,由于热影响区不同区域组织和性能的不同,疲劳裂纹扩展速率也随扩展路径发生变化。疲劳裂纹在粗晶区扩展速率快,在细晶区疲劳裂纹扩展速率减缓,而在两相区疲劳裂纹扩展速率又有所增加。

(2)经焊接热循环后,X80钢焊接粗晶区的强度也表现出明显的弱化趋势,而且由于组织粗化,塑性韧性降低,对疲劳裂纹萌生及扩展的抑制作用较弱,疲劳性能较低。随峰值温度的降低,在峰值温度为900~1 050℃的细晶区,强度降低到最低值,但由于组织细化,塑韧性提高,疲劳性能也得到改善,使疲劳裂纹扩展速率降低。

[1]PINHEIRO B,PASQUALINO I,CUNHA S.Fatigue life assessment of damaged pipelines under cyclic internal pressure:Pipelines with longitudinal and transverse plain dents[J].International Journal of Fatigue,2014(58):38-47.

[2]武威,李洋,吉玲康,等.管线钢疲劳行为研究进展[J].焊管,2009,32(8):31-34.

[3]刘龙隆,轩福贞,朱明亮.25Cr2Ni2MoV钢焊接接头的超高周疲劳特性[J].机械工程学报,2014,50(4):25-31.

[4]赵波,李国鹏,肖福仁,等.X80管线钢焊接热影响区组织性能改善措施[J].焊管,2014,37(4):47-57.

[5]张骁勇,高惠临,毕宗岳,等.焊接热输入对X80焊管焊缝组织与性能的影响[J].材料工程,2010(9):66-70.

[6]张安哥,朱成九,陈梦成.疲劳、断裂与损伤[M].成都:西南交通大学出版社,2006.

[7]CHOWDHURY P,SEHITOGLU H.Mechanisms of fatigue crack growth-a critical digest of theoretical developments[J].Fatigue&Fracture Engineering Materials&Structure,2016(39):652–674.

[8]ZHONG Y,XIAO F R,ZHANG J W,et al.In situ TEM study of the effect of M-A films at grain boundaries on crack propagation in an ultrafine acicular ferrite pipeline steel[J].Acta Materialia,2006(54):435-443.

[9]LAMBERT-PERLADE A,GOURGEUS A F,BESSON J,et al.Mechanisms and modeling of cleavage fracture in simulated heat-affected zone microstructures of a highstrength low alloy steel[J].Metallurgical Materials Transaction A 2004,35:1039-1053.

Research on Fatigue Performance of X80 Large Strain Pipeline Steel Heat Affected Zone

XIE Zhiyuan1,QIAO Guiying1,2,ZHAO Zuopeng1,YANG Weiwei3,LI Guopeng3,XIAO Furen1

(1.Environment and Chemical Engineering,Yanshan University,Qinhuangdao 066004,Hebei, China;2.College of Materials Science&Engineering,Yanshan University,Qinhuangdao 066004,Hebei, China;3.CNPC Bohai Equipment Research Institute Transmission Equipment Branch Institute,Qingxian 062658,Hebei, China)

TG406

B

10.19291/j.cnki.1001-3938.2017.05.004

2017-03-28

编辑:罗 刚

谢志远(1992—),男,硕士研究生,燕山大学环境与化学工程学院,主要从事微合金及其焊接研究工作。