深水海底管道的抗压溃屈曲性能试验研究*

2017-10-11牛爱军苑清英黄晓辉

牛爱军,牛 辉,苑清英,黄晓辉

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

深水海底管道的抗压溃屈曲性能试验研究*

牛爱军1,2,牛 辉1,2,苑清英1,2,黄晓辉1,2

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008)

为了明确深水海底管道的抗深水压溃性能,防止管道发生压溃屈曲及屈曲扩展破坏,采用有限元模拟及实物管件外压测试试验的方法,对开发的X70钢级Φ914 mm×36.5 mm规格深海用厚壁直缝埋弧焊接钢管管件在35 MPa均布外压载荷下的抗深水压溃屈曲性能进行了试验研究。深海高压模拟试验舱外压测试试验表明,管件在不承受内压的条件下,最大外压加载至35 MPa,并保压15 min,管件无失稳、凹陷或压溃现象,管件的变形属于弹性变形。研究结果表明,试验管件的强度能够承受35 MPa的静态外压载荷,具备抵抗相当于3 500 m水深的海底管道的压溃屈曲能力。

深水海底管道;压溃;屈曲;有限元分析;外压

Abstract:In order to define the crushing resistance of deepwater submarine pipeline,prevent pipeline crushing buckling and buckling propagation destruction.The test research on resistance to crushing buckling performance of the developed X70 steel grade Φ914 mm×36.5 mm thick wall SAWL pipe fittings(used for deepwater submarine pipeline)were studied,at 35 MPa uniform external pressure loading,by adopting finite element simulation and real pipe fitting external pressure test.The external pressure test of deep-sea high pressure simulation experiment cabin showed that the maximum external pressure load to 35 MPa without internal pressure,and the pressure holding for 15 minutes,without unstability,concave or crushing phenomenon appeared on fittings and the deformation of fitting belongs to elastic deformation.The experiment results indicated that the strength of the test fittings can withstand 35 MPa static external pressure load,possesses the capacity of resistance to crushing buckling of submarine pipeline equivalent to 3 500 meters water depth.

Key words:deepwater submarine pipeline;crushing;bucking;finite element analysis;external pressure

近年来,世界石油勘探重点已由陆地转向海洋、浅海转向深海,深水和超深水的油气资源的勘探开发已经成为世界油气开采的重点领域,深水海底管道也已成为深海油气开发工程的重要组成部分[1-2]。由于海洋环境的特殊性以及海上油气生产的复杂性,在低温、高压、强腐蚀的海洋环境中的海底管道,不仅承受着内外压力、轴向力、弯矩等静载荷和温度荷载的联合作用,而且还要承受交变的外压、腐蚀、波浪、海流等动载荷的作用,使管道承受着多种载荷的联合作用并引发多种形式的破坏[3-4]。随着海洋油气资源勘探开发迈向深水和超深水海域,对海底油气管道提出了更高的要求[5]。

压溃屈曲及屈曲传播是深水管道受外压作用下产生的特有现象。当前,油气管道在深海铺设过程中的受力性能和屈曲失稳引起了广泛的关注,国内外学者对单层管在各种荷载组合作用下的屈曲失稳已做了大量深入的研究[6-9]。海底管道承受着自重、外部静水压力、管道内外温度差异引起的热膨胀力、覆盖物及海床作用力等诸多载荷,在多种载荷的联合作用下,深水管道在自身缺陷和外力作用下可能发生局部的屈曲失稳破坏,即管道的压溃[10]。当这种压溃发生后,若满足一定条件还可能发生屈曲传播,这不仅大大增加了管道修复所需的费用,同时也会对环境造成严重的影响[11-12]。完好管道从产生局部压溃屈曲到屈曲扩展整个过程的立管截面变化过程如图1[13]所示。研究表明,管道在深海极端环境中的稳定性失效是其破坏的主要模式,一旦发生局部压溃,将诱发屈曲传播,导致管线整体失效,后果十分严重,因此防止管道压溃失效是保障深海管道结构安全所必须要解决的关键问题[14]。

图1 深水管道屈曲产生过程

为了增强抵抗屈曲的能力,深海管道在设计时一般选择壁厚较大、管径较小和尺寸精度高的钢管[15]。因此,分析各种因素对管道静水压溃压力的敏感性影响,从而在管道设计、制造、铺设和运营过程中对这些敏感性因素进行合理的控制,具有重要的工程意义。本研究采用有限元模型计算及实物钢管外压试验的方法,对开发的深海用X70钢级Φ914 mm×36.5 mm厚壁直缝埋弧焊管进行了35 MPa(相当于3 500 m水深压力)均布外压载荷下的抗深水压溃性能试验研究。

1 试验钢管的主要性能

试验钢管是采用JCOE制管工艺生产的X70钢级Φ914 mm×36.5 mm的直缝埋弧焊接钢管,钢管具有高强度、大壁厚、小径厚比(D/t)等深海用管线钢管的特性。钢管管体及焊接接头的力学性能性能检测结果见表1和表2[16]。

表1 试验用X70钢级Φ914 mm×36.5 mm直缝埋弧焊管拉伸性能

表2 试验用X70钢级Φ914 mm×36.5 mm直缝埋弧焊管冲击韧性(-20℃)

由表1和表2可以明显看出,试验钢管具有高强度、高塑性和优异的低温韧性,符合DNVOS-F101《海底管线规范》的力学性能指标要求,满足深海用管线钢管在强度、塑性、韧性等方面的高性能要求。

2 静水压作用下钢管压溃数值模拟

采用ANSYS有限元分析软件对静水压作用下钢管的压溃进行数值模拟分析。在试验前,采用ANSYS特征值屈曲分析预测静水压作用下管件的压溃载荷,将其作为试验加载的参考值;得出试验结果后,采用非线性屈曲分析模块计算出精确结果并与试验结果进行比较分析。

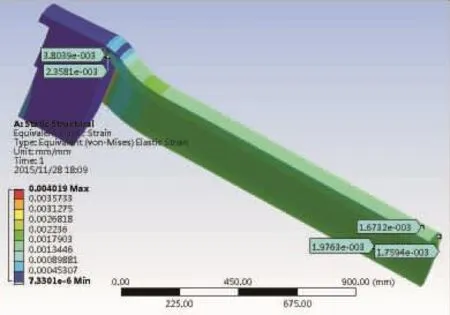

2.1 有限元建模

在对深水管道进行屈曲分析时,管道常常被模拟为圆环或圆柱壳。根据试件结构的对称性,结合有限元分析特点,取管件的1/8模型进行有限元建模,如图2所示。模型中A面、B面、C面均为模型的对称面,施加了对称约束,外表面施加35 MPa均布外压,35 MPa为深海高压模拟试验舱的最大试验载荷,试件内表面压力为0。管件整体模型采用六面体网格划分,单元数110 907,节点数434 821。

图2 管件模型及边界条件

2.2 有限元结果分析

根据管件结构特点建立柱坐标系,以管件中轴线为柱坐标系z轴,以管件径向为柱坐标系x轴,图3所示为管件在35 MPa内压载荷下的应力分布情况。图3(a)为轴向应力分布,除了端部封板的影响因素外,管件轴向应力为228 MPa均布压应力。管件径向应力如图3(b)所示,管件径向应力较小,并且沿管壁厚度方向由外向内逐渐减小。管件整体的Mises等效应力分布如图4所示,管壁内侧395 MPa,外壁334 MPa,最大应力发生在封板内侧与管件的接缝位置,最大达到800 MPa,该位置应力急剧增大的原因主要是结构的不连续产生的弯曲应力。图5为管件等效应变分布情况,管件内壁应变为0.002。图6为管件变形分布情况,其中图6(a)为径向变形分布情况,管件径向最大变形量约0.85 mm。图6(b)为管件轴向变形分布情况,管件轴向最大变形量约1.05 mm。

图3 试验管件应力分布

图4 试验管件Mises等效应力

图5 试验管件Mises等效应变

图6 试验管件变形分布情况

根据管件材料力学性能,屈服强度最小值为492 MPa,抗拉强度最小值为628 MPa,而管件的最大等效应力为395 MPa,可判定其安全系数为1.25。由于封板附近最大等效应力达到803 MPa,针对该位置进行应力线性化分析,以应力变化梯度最大的方向建立路径,该路径上的薄膜应力为Pm=139.76 MPa,最大弯曲应力Pb=335.96 MPa,Pm+Pb=475.72 MPa≤1.25[σ]=615 MPa,满足ASME Ⅷ应力分析设计法中的应力强度准则,因此管件能够满足在承受35 MPa外压条件下的强度要求。

3 管道压溃屈曲性能试验

3.1 试验设备

本研究X70钢级Φ914 mm×36.5 mm规格深海管线钢管的外压承载性能测试所使用的主要设备为深海高压模拟试验舱,该设备主要用于水深3 500 m以内产品的内、外部压力试验,设备的参数舱内容积为Φ2 500 mm×5 000 mm,模拟深海压力0~35 MPa,压力控制精度±2%,应变采集通道数为32。试验所采用的应变采集仪型号为MX1615。

3.2 试验管件

为了测试管件在单纯承载外压下的承压性能,采用封板对测试钢管两端进行封堵,封板强度能够满足35 MPa的压力载荷。为了确保试验结果的真实性和准确性,以最大限度减弱端部封板对外压测试的影响,试验管件选用了较高的长径比,同时考虑高压试验舱的空间尺寸,试验管件的设计长度为3 600 mm,长径比约为4∶1,试验管件的结构如图7所示。

图7 试验管件结构

3.3 试验方案

外压测试在深海高压模拟试验舱中进行,以清水为介质,试验采用分级加压方式进行,压力分为6级,分别为5 MPa、10 MPa、20 MPa、25 MPa、30 MPa和35 MPa,最终达到对舱内的海管试件施加35 MPa的均布外压载荷,每级之间保压时间为3 min,加至最高压力35 MPa后,保压15 min,要求在稳压期内的压降不超过3%。

3.4 试验准备

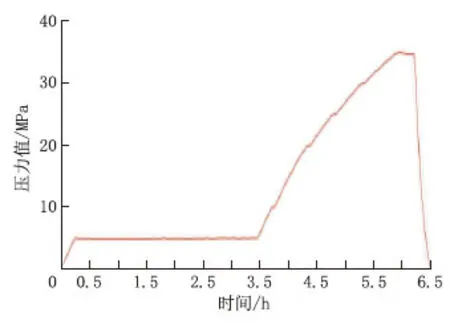

为了排除其他因素对管件抗压溃屈曲性能测试的影响,采用内静水压试验对管件的密封性和承压性能进行了测试,内压试验最大试验压力设定为21 MPa。经计算分析,在最大内压试验载荷下管件产生的应力不超过材料的屈服强度时,不会导致管件的塑性变形。内压验证试验采用400 MPa静水压试验装置进行加压,试验介质为清水,试验压力21 MPa,采用分级加压方式逐级向管件内部施加水压,压力分为3级,分别为7 MPa、14 MPa和21 MPa,每级保压时间均为3 min,内压加载曲线如图8所示。刚开始加压时,由于管件内存在气体,压力波动相对较大,属于正常现象,随着气体的排出,压力趋于稳定。在整个内压试验过程中管件无明显渗漏,证明了管件两端封板的焊缝强度及密封性能满足要求,可进行外压试验。

图8 内压加载曲线

通过试验前的有限元理论分析可知,管件在受外压载荷时,管壁的径向应力和轴向应力较大,为应力主要分量,因此在管件外壁特定位置粘贴上带有引线的耐压防水性应变片,并用703硅橡胶对应变片进行了防护处理,应变片在管件上的布置如图9所示。通过设备自带的数据采集系统实时采集高压舱内管件轴向应变和径向应变载荷数据,以监测管件在外压作用下的力学响应情况。

图9 应变片分布图

3.5 外压性能测试试验

外压测试试验最大压力设定为35 MPa,按照试验方案分级加压。管件的外压加载曲线如图10所示,试验过程中在加压至5 MPa后,保压了约200 min,在保压期间,最大压降为0.05 MPa,仅有1%,充分证明了加压的准确性。按照试验方案进行分级加压,加载至35 MPa后,保压15 min,保压期压降约0.34 MPa。

图10 外压加载曲线

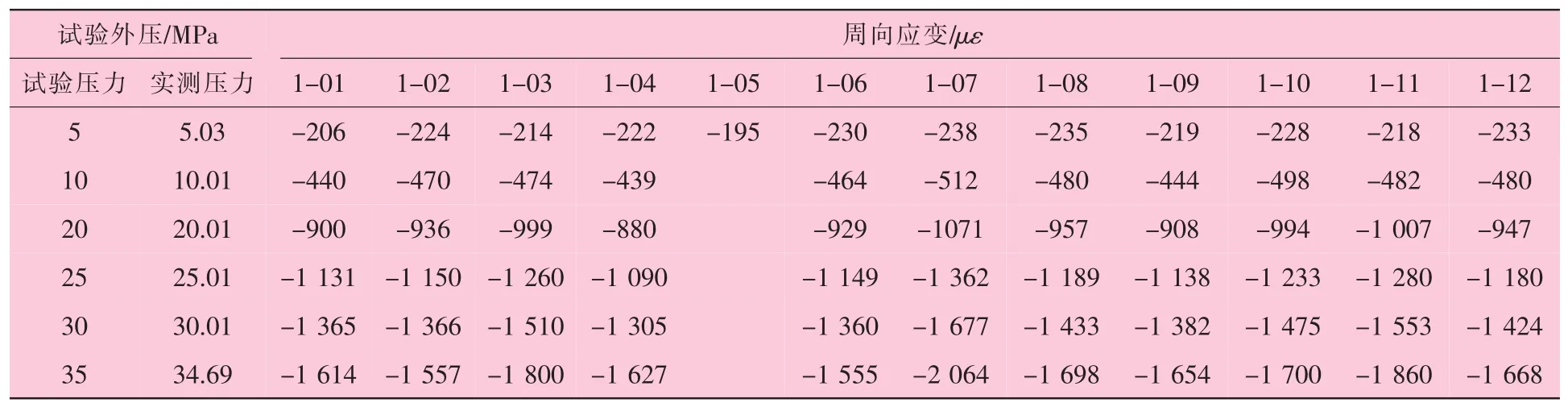

按照图9所示的应变布置方案对应变片进行了编号,1号应变仪的前12个通道分别为管件12个测点的周向应变,2号应变仪的前12个通道分别为管件12个测点的轴向应变。在加压过程中的各级保压期间,对各测点的应变值进行了记录,具体数据见表3和表4。

表3 试验管件各分级压力下的径向应变数据

表4 试验管件各分级压力下的轴向应变数据

由于试验管件承受的是均布外压,为了进一步降低测试误差,可将管件同一横截面的测试值进行算术平均值化处理,由此可得出管件在承受35 MPa均布外压时,中部横截面径向应变为-1 772 με,对应应力为-365 MPa,轴向应变为-588 με, 对应应力为-121 MPa, “-”号表明测试值为压应力。另外,在高压舱泄压后,除了异常测点,其他实时应变数据基本都恢复到了初始值,表明管件在加压过程中的变形量在弹性范围内。

4 结 论

(1)具有高强度、大壁厚、小径厚比(D/t)和高尺寸精度等特性的管线钢管是增强深海管道抵抗压溃屈曲能力的重要保证。

(2)对X70钢级Φ914 mm×36.5 mm直缝埋弧焊接钢管管件35 MPa外压下的有限元模型分析结果表明,试验管件强度能够承受35 MPa的静态外压载荷。

(3)在深海高压模拟试验舱中对X70钢级Φ914 mm×36.5 mm规格直缝埋弧焊接钢管管件进行承压性能试验,试验结果表明,管件在不承受内压的条件下,最大外压加载至35 MPa,并保压15 min,管件无失稳、凹陷或压溃现象,管件的变形属于弹性变形,即表明试验管件强度具备抵抗相当于3 500 m水深的海底管道的压溃屈曲能力。

[1]李清平.我国海洋深水油气开发面临的挑战[J].中国海上油气,2006,18(2):130-133.

[2]单日波.我国深水海洋油气田开发现状分析[J].中国造船,2012,53(S1):274-278.

[3]李树森,刘敏,左秀荣.深海管线用钢开发及应用[J].热加工工艺,2013,42(18):23-26.

[4]金伟良,张恩勇,邵剑文.海底管道失效原因分析及其对策[J].科技通报,2004,20(6):529-533.

[5]龚顺风,胡勍.外压作用深海夹层管复合结构屈曲失稳分析[J].浙江大学学报:工学版,2014,48(9):1624-1631.

[6]GONG S F,YUAN L, JIN W L.Buckling response of offshore pipelines under combined tension,bending,and external pressure[J].Journal of Zhejiang University-Science A,20ll,12(8):627-636.

[7]GONG S F,NI X Y,YUAN L,et a1.Buckling response of offshore pipelines under combined tension and bending[J].Structural Engineering and Mechanics,2012,41 (6):805-822.

[8]龚顺风,陈源,金伟良,等.高静水压力作用下深海油气管道的局部屈曲[J].浙江大学学报(工学版),2012,46(1):14-19.

[9]赵冬岩,余建星,岳志勇,等.含缺陷海底管道屈曲稳定性的数值模拟[J].天津大学学报,2009,42(12):1067-1071.

[10]崔振平,张中华.基于ABAQUS的海底管道静水压溃压力的敏感性分析[J].科技通报,2012,31(2):529-533.

[11]陈铁云,沈惠中.结构的屈曲[M].上海:上海科学技术文献出版社,1993.

[12]马良,周承倜.海底管道屈曲及其传播现象[J].中国海上油气(工程),1994 (6):1-10.

[13]张日曦,张崎,黄一.小径厚比深水管道的压溃屈曲研究[J].船舶工程,2012,34(4):94-97.

[14]李新仲,李智博,余建星,等.基于深水海底管道压溃破坏的结构可靠性研究[J].中国海上油气,2013,25(1):64-68.

[15]余建星,卞雪航,余杨,等.深水海底管道全尺寸压溃试验及数值模拟[J].天津大学学报,2012,45(2):154-159.

[16]牛爱军,毕宗岳,牛辉,等.深海管线用高钢级厚壁直缝埋弧焊管研制[J].焊管,2015,38(7):11-16.

Test Research on Resistance to Crushing and Buckling Behavior of Deepwater Submarine Pipeline

NIU Aijun1,2,NIU Hui1,2,YUAN Qingying1,2,HUANG Xiaohui1,2

(1.Chinese National Engineering Research Center for Petroleum and Natural Gas Tubular Goods,Baoji 721008,Shaanxi,China; 2.Steel Pipe Research Institute,Baoji Petroleum Steel Pipe Co.,Ltd.,Baoji 721008,Shaanxi,China)

TG335.5

A

10.19291/j.cnki.1001-3938.2017.05.002

2017-01-03

编辑:黄蔚莉

国家高技术研究发展计划(863)项目“深海高压油气输运高强厚壁管材关键技术研究”(项目号2013AA09A219)。

牛爱军 (1980—),男,汉,陕西武功人,高级工程师,主要从事油气管材的新产品开发、新工艺、新技术研究工作。