G-ABS 胶乳连续凝聚过程及工艺分析

2017-10-09刘文辉闫柏郁宋振彪陆书来

刘 姜,王 亮,张 辉,刘文辉,闫柏郁,宋振彪,陆书来

(中国石油天然气股份有限公司吉林石化分公司合成树脂厂,吉林省吉林市 132021)

G-ABS 胶乳连续凝聚过程及工艺分析

刘 姜,王 亮,张 辉,刘文辉,闫柏郁,宋振彪,陆书来

(中国石油天然气股份有限公司吉林石化分公司合成树脂厂,吉林省吉林市 132021)

利用胶体分散体系稳定性基本原理,阐述了在凝聚和熟化的不同阶段,聚丁二烯与丙烯腈和苯乙烯的接枝共聚物(G-ABS)胶乳的凝聚颗粒结构和形态变化过程。在凝聚阶段,凝聚剂能快速破坏胶乳粒子的双电子层结构,使其瞬间形成聚集体,进而互相交联形成中间包含介质的三维网络结构,并逐渐形成了絮凝结构体—“凝胶”。在熟化阶段,被破碎成小块的“凝胶”收缩脱水,形成“初级”凝聚颗粒,“初级”凝聚颗粒开始互相碰撞、黏结,最终形成具有微孔结构的凝聚颗粒。对比不同生产装置的工艺可看出,使用不同连续凝聚工艺所得凝聚颗粒的结构和形态存在一定差异。通过分批次加入凝聚剂和梯度升温熟化可改善G-ABS高胶粉流动性和致密度,减少储存和输送过程中的堆积和堵塞现象。

聚丁二烯 丙烯腈 苯乙烯 接枝共聚物 胶乳 破乳 凝聚 熟化

聚丁二烯(PB)与丙烯腈和苯乙烯的接枝共聚物(G-ABS)是工业上生产丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)的重要组成部分,通过将其与苯乙烯-丙烯腈共聚物(SAN)以不同比例共混可制备力学性能不同的ABS。合成方法是在部分交联的PB橡胶粒子上接枝SAN。其中, SAN链起到增加橡胶相与基体SAN相容性的作用,PB橡胶粒子则对SAN进行增韧。本工作从G-ABS胶乳破乳凝聚机理出发,对G-ABS胶乳的凝聚过程进行分析,找出ABS装置凝聚单元稳定运行的关键控制点。通过比较生产装置上主流连续凝聚工艺的优缺点,对现有装置提出改进建议。

1 G-ABS胶乳凝聚机理

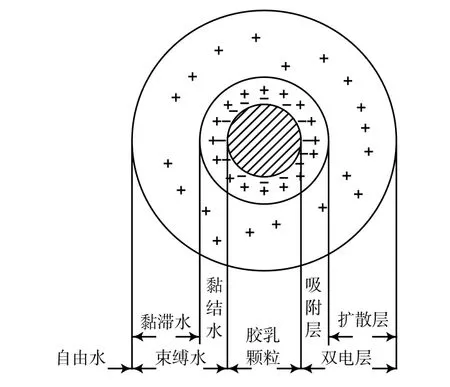

G-ABS胶乳的粒径一般在400~500 nm,属于胶体分散体系,要靠自然沉降较难,为了加速其沉降,需设法破坏悬浮粒子在体系中的稳定性,促使G-ABS胶乳的颗粒相互碰撞、聚集,体积增大,达到快速沉降的目的。以使用阴离子型乳化剂的G-ABS胶乳粒子为例进行说明,从图1看出:其表面吸附了一层阴离子型乳化剂,因静电斥力而阻碍粒子相互接近,不易聚集;同时其带有负电荷,在所形成双电层中的正离子又与周围的水分子发生强烈的水化作用,分别在吸附层和扩散层内形成黏结水化层和黏滞水化层,水化层具有较大的黏滞性、弹性和抗剪切强度,这会阻碍其与过多的负离子结合以及粒子的聚集。一般是粒子带电荷越多,动电电位(ζ)电势越大,扩散层就越厚,层内的负离子也越多,水化作用也越强烈,形成的(水)溶剂化壳层也越厚,分散体系就越稳定。要想使粒子聚集或凝聚,就需从外界加入凝聚剂,压缩双电层厚度,降低ζ电势[1]。

图1 G-ABS胶乳粒子结构示意Fig.1 Structure diagram of G-ABS latex particles

根据1941年由Darjaguin和Landau,以及1948年Verwey和Overbeek分别提出的带电胶体粒子稳定的理论[1],影响胶体分散体系稳定性的主要因素有颗粒表面电荷电位、体系中与胶体颗粒表面电荷电性相反的离子(简称反号离子)浓度和价数。改变G-ABS胶乳体系中乳化剂和反号离子的浓度能影响其稳定,实现G-ABS的破乳分离,在G-ABS生产上通常是使用加入电解质实现这一过程。加入不同类型的电解质可使G-ABS胶乳发生不同类型的破乳凝聚[2]:1)中和凝聚。加入的电解质能与G-ABS胶乳中的乳化剂发生不可逆化学反应,生成无乳化效果的反应物,使G-ABS表面失去电荷,ζ电势下降,体系稳定性降低乃至彻底失去稳定性,使G-ABS分离。2)浓度凝聚。加入的电解质与G-ABS中的乳化剂不发生化学反应,但随电解质浓度增加,反号离子越来越多地通过扩散层进入双电层的内部—吸附层,使双电层的扩散层厚度降低,从而ζ电势下降。

工业上生产G-ABS时常使用的乳化剂主要有硬脂酸钾、油酸钾、歧化松香酸钾、十二烷基苯磺酸钠、十二烷基硫酸钠等阴离子型乳化剂,凝聚时主要以中和凝聚为主。通过加入含有H+或Mg2+,Ca2+等能与阴离子型乳化剂发生化学反应的凝聚剂,破坏包裹住乳液中分散相小液滴的那层表面活性剂,使G-ABS胶乳破乳凝聚,析出白色的G-ABS高胶粉。从原理上讲,酸(如HCl,H2SO4)、盐(如MgSO4,CaCl2)都可对G-ABS胶乳进行破乳。不同的凝聚剂可能影响G-ABS高胶粉的清洁度,当凝聚剂凝聚效果不佳时,不能完全破坏胶乳中的阴离子型乳化剂,使阴离子型乳化剂在G-ABS高胶粉内残留。如果凝聚剂与阴离子型乳化剂反应后生成的盐在水中的溶解度过小,则湿的G-ABS高胶粉在后续的洗涤工序中因无法清除而残留在G-ABS高胶粉内,导致G-ABS高胶粉的氧化诱导期缩短,影响G-ABS高胶粉干燥阶段的安全性,同时也将降低产品质量。

2 G-ABS凝聚过程

除了凝聚剂与阴离子型乳化剂发生化学反应外,G-ABS胶乳的凝聚过程基本可看作是物理过程,是一种微粒由于碰撞而凝聚的过程,没有真正意义上的化学反应。

在工业生产中,凝聚过程直接决定凝聚的效果,进而对脱水和干燥有明显影响,凝聚速率过慢,凝聚后粒子粒径太小、太软,脱水机不易推动物料,出口水含量过高,无法提高生产负荷;凝聚速率过快,凝聚颗粒粒径太大、太硬,易形成料包水现象[3-4]。工业上G-ABS胶乳的连续凝聚通常分为两步:破乳凝聚和熟化。

2.1 G-ABS胶乳破乳凝聚

在破乳凝聚阶段,G-ABS胶乳和凝聚剂同时加入凝聚釜中,在凝聚釜内瞬间完成破乳,在凝聚剂的作用下,G-ABS胶乳粒子的双电子层被破坏,并失去水化层的保护而瞬间形成聚集体,聚集体进而互相交联形成中间包含介质的三维网络结构,其网络内部含有介质,这种现象称为“胶凝作用”[2]。随着分散体系稳定性的降低,凝聚颗粒接触更紧密并将介质挤出,形成絮凝结构体——G-ABS破乳凝聚物(也叫“凝胶”),“凝胶”可看作是G-ABS胶乳部分失去稳定性的产物,其光学显微镜照片见图2。

图2 G-ABS破乳“凝胶”的光学显微镜照片(×1 000)Fig.2 Optical microscope image of G-ABS emulsion breaking and gelation

“凝胶”属于触变性流体,对其进行机械剪切时,表观黏度迅速降低。搅拌强度一旦减弱,由于布朗运动,粒子互相碰撞,一段时间后“凝胶”结构又重新形成,体系的黏度再增加[2]。随着外力的再次施加和撤除,这种情况会反复出现(见图3)。

图3 “凝胶”形成过程以及触变性流体示意Fig.3 Diagram of gelation process and thixotropic fluid

2.2 凝聚颗粒的熟化

G-ABS胶乳完成破乳后,形成的“凝胶”在搅拌器的强烈剪切作用下,大块“凝胶”被破碎成小块。当温度升高时,小块“凝胶”快速收缩脱水,体积变小,表观黏度迅速降低,形成“初级”凝聚颗粒,此过程中粒子的结构和形态不会发生变化。在熟化釜中的高温和搅拌作用下,“初级”凝聚颗粒开始互相碰撞、黏结,粒径增大。当粒径增至一定程度时,受到搅拌剪切作用而破碎,破碎后的小颗粒会再次碰撞黏结,凝聚颗粒的粒径和致密度逐渐提高。在此过程中,凝聚颗粒会形成大量微孔,被包裹在凝聚颗粒中的介质通过这些微孔在后续的脱水、洗涤和干燥过程中排出[5]。

熟化过程中,熟化温度是影响凝聚颗粒形态和粒径的最关键因素。G-ABS为核壳结构,内核是具有一定交联度的PB,外壳是SAN,如果想完全致密化凝聚颗粒,其熟化温度至少应接近SAN的玻璃化转变温度。目前,工业化生产装置中,熟化温度一般在90~95 ℃,来自凝聚釜的、温度较低的破乳凝聚物在进入到高温熟化釜后,小块“凝胶”迅速收缩形成不规则的“初级”颗粒,在熟化釜内逐渐形成具有无数微孔的“海绵”状凝聚颗粒[6-7](见图4)。

图4 G-ABS“凝胶”熟化后的颗粒(×200)Fig.4 Image of coagulated and cured G-ABS particles

3 G-ABS胶乳的工业化连续凝聚

目前,对于仍然采用的连续釜式凝聚工艺,根据凝聚过程的两个阶段所需停留时间,使用体积不同的凝聚釜和熟化釜。区别在于将凝聚剂的加入方式以及凝聚和熟化阶段的进一步细化,其主要目的是改善凝聚颗粒的粒径和形态,提高颗粒的规整度和致密度,便于后续洗涤脱水和干燥后G-ABS高胶粉的输送。

3.1 三釜连续凝聚工艺

中国石油天然气股份有限公司下属的吉林石化分公司和大庆石化分公司圴采用三釜凝聚工艺[8],分别使用一个凝聚釜和一个熟化釜在不同温度条件下完成G-ABS的破乳凝聚和熟化,而最后一个釜用于调整浆液浓度和储存凝聚浆液,工艺流程见图5。

凝聚剂和经蒸汽加热过的脱盐水混合后,与G-ABS胶乳一起从顶部进入凝聚釜。G-ABS胶乳与稀释后的凝聚剂接触后,乳液立刻变成黏稠的膏状凝聚浆液。在高速搅拌作用下,凝聚浆液的黏度开始迅速减小,然后溢流到熟化釜中,在G-ABS胶乳破乳凝聚过程中,通过直接向熟化釜中喷射蒸汽以维持合适的温度。凝聚浆液进入熟化釜后,迅速升至熟化温度,膏状凝聚物在搅拌作用下逐渐形成大而致密的凝聚颗粒。

图5 三釜凝聚工艺示意Fig.5 Diagram of three-kettle coagulation process

熟化温度过低会使G-ABS高胶粉的颗粒粒径过小、过软,脱水机操作困难,熟化温度过高会导致物料因釜内温度梯度大而结块。搅拌速率过低易导致物料结块浮在液面上,搅拌速率过高会形成过多的细小颗粒,直接导致物料损失。

三釜凝聚工艺使用设备数量少,占地面积小,系统运行稳定可靠,但由于凝聚釜和熟化釜的进、出料口圴在上部(从釜的上面进上面出),釜内物料存在短流(即物料在釜内没有返混过程,从出料口排出的物料在釜内停留时间不同)的情况,导致凝聚釜内的“凝胶”在没有被彻底搅拌、剪切破碎就直接进入熟化釜,造成熟化后凝聚颗粒形态不佳,熟化不完全,颗粒较软,浆液水相浑浊等。

3.2 四釜连续凝聚工艺

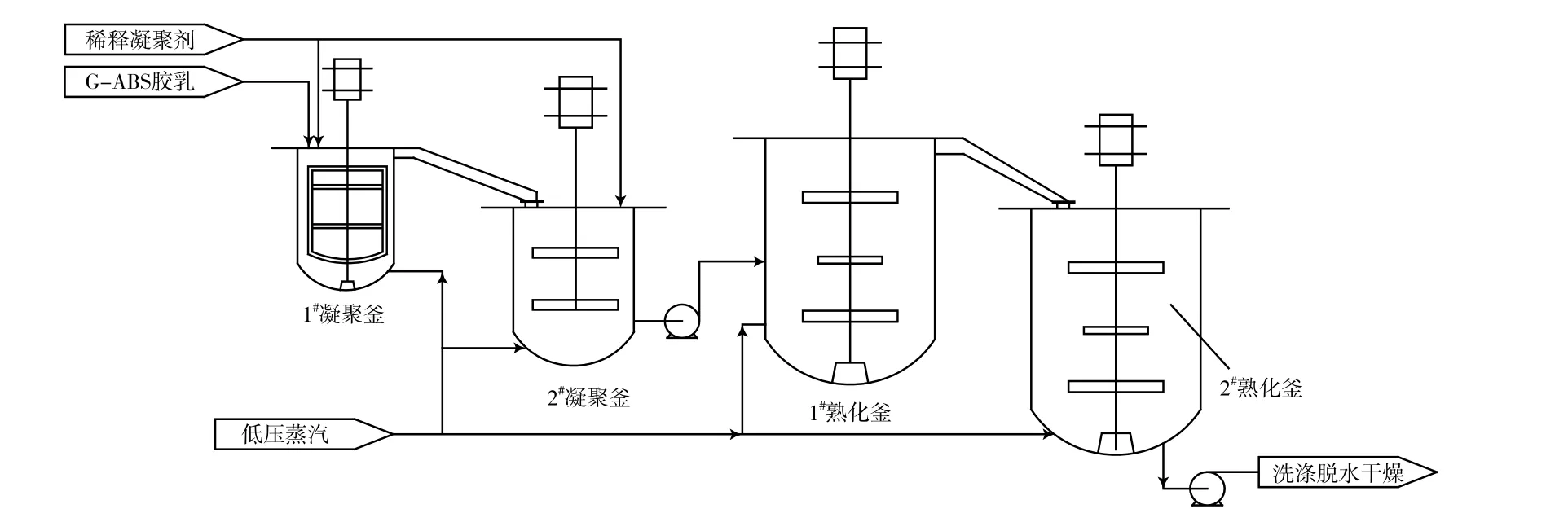

韩国LG化学公司和德国拜耳公司[9-10]分别采用四釜凝聚工艺,与三釜凝聚工艺相比,四釜凝聚工艺增加了一个凝聚釜,用于进一步完善凝聚颗粒的形态(见图6)。

图6 四釜凝聚工艺示意Fig.6 Diagram of four-kettle coagulation process

G-ABS胶乳和一部分凝聚剂从1#凝聚釜顶部或底部进入,通过以锚式或框式为主的复合搅拌桨进行搅拌混匀,胶乳破乳形成黏稠的“凝胶”。“凝胶”和剩余的凝聚剂一起进入2#凝聚釜,2#凝聚釜内温度比1#凝聚釜内高约5 ℃。在斜桨式搅拌器的高速搅拌下,“凝胶”被彻底剪切破碎,并与凝聚剂混匀,“凝胶”黏度迅速下降,并通过浆液泵输送至1#熟化釜。使用两个不同体积和搅拌形式的凝聚釜,将G-ABS胶乳破乳凝聚过程进一步细化。1#凝聚釜主要将胶乳和一部分絮凝剂进行混匀,凝聚剂的加入量刚好能完成破乳,获得“凝胶”;在2#凝聚釜内,这些“凝胶”被剪切破碎,浆液黏度迅速下降,此时再补加剩余的凝聚剂使其与凝聚浆液快速混匀。通过控制凝聚速率,既能保证凝聚颗粒的致密度又可提高G-ABS高胶粉的流动性。

在2#凝聚釜内的“凝胶”首先通过浆液泵从釜底进入1#熟化釜,1#熟化釜内温度比2#熟化釜低5~10 ℃,起预熟化作用,防止低温破乳的“凝胶”进入熟化釜后,因瞬间升温而出现团聚和结块,同时还能显著提升颗粒球型化程度。从1#熟化釜顶部溢流出的凝聚浆液在2#熟化釜内完成最终的颗粒致密化,所得凝聚颗粒形态好,且其粒径分布窄。为进一步提高凝聚颗粒的致密度,德国拜耳公司还采用高温熟化工艺,通过提高熟化釜的压力将熟化温度提至100 ℃以上。

3.3 改进的三釜凝聚工艺

通过对G-ABS凝聚破乳过程和两种连续凝聚流程分析可看出:针对凝聚浆液在不同阶段的微观结构特征和宏观流变特性,将凝聚和熟化阶段进行细化,能调控凝聚颗粒的形态和结构,提高凝聚颗粒的致密度和流动性,避免出现两极分化,造成物料损失。

通过改造传统的三釜凝聚工艺,使其在不增加设备的基础上具备四釜工艺的特点,解决G-ABS高胶粉质量差,粉体在储存和输送过程中易出现堆积和堵塞的问题。改进后的三釜流程示意见图7。

图7 改进的三釜凝聚工艺示意Fig.7 Diagram of modified three-kettle coagulation process

与传统的三釜凝聚工艺相比,改进的工艺增设了具备预凝聚功能的静态混合器,预热后的G-ABS胶乳与一部分稀释后的凝聚剂在静态混合器内混匀,并在其中形成“凝胶”。“凝胶”与剩余的凝聚剂一起进入凝聚釜内,完成破乳凝聚过程。凝聚完全的浆液通过浆液泵送至调浆釜,调浆釜的功能主要是加入碱液来中和多余的酸,减少在G-ABS高胶粉中的残留和对后续设备的腐蚀,同时还能减少因凝聚和熟化温差过大而导致的G-ABS高胶粉团聚和结块,改善凝聚颗粒的形态和流动性。

改进后的三釜工艺同时具备了两种连续凝聚工艺的优点,使用相对较少的设备实现了凝聚剂分步加入和预熟化调浆的过程,通过控制两步凝聚剂加入量和各釜温度能获得凝聚剂残留量少,凝聚颗粒形态好、粒径分布窄的G-ABS高胶粉,减少在储存和输送过程中的堆积和堵塞现象,提升G-ABS产量和质量。

4 结论

a)相对于传统三釜凝聚工艺,四釜连续凝聚工艺因采用了凝聚剂分步补加和预熟化,有效避免因凝聚速率过快和“凝胶”瞬间升温而导致的凝聚颗粒形态不佳,粒径两极分化严重,干燥后的G-ABS高胶粉流动性差的问题。

b)改进的三釜凝聚工艺通过增设静态混合器和优化熟化调浆过程,可以在获得与四釜工艺形态相同颗粒的同时,减少凝聚剂残留,改善凝聚效果并提高G-ABS高胶粉质量。

[1] 张玉婷,吕彤. 胶体与界面化学[M]. 北京:中国纺织出版社,2008:208-210.

[2] 沈钟,赵振国,王果庭. 胶体与表面化学[M]. 北京:化学工业出版社,2004:106-109.

[3] 娄玉良. ABS装置凝聚系统浆液粒径的调整[J]. 黑龙江石油化工,2011,11(4):26-27.

[4] 韩洪义,李小军. 高胶ABS凝聚工艺研究[J]. 合成树脂及塑料,2011,28(2):43-45.

[5] 许伟. ACR胶乳凝聚过程研究[D]. 杭州:浙江大学,2003.

[6] Toritani A,Matsumura K. Process for producing polymer particle:US,6699964 B1[P]. 2004-03-02.

[7] Yusa H,Hoshino M,Isaka H. Process for producing rubberbased graft copolymers:US,4897462[P]. 1990-01-30.

[8] 韩亮. ABS浆料脱水工艺优化研究[D]. 上海:华东理工大学,2012.

[9] Lee Ji-Hyun,Yang Byung-Tae,Lee Chan-Hong. Process for preparing polymer latex resin power:US,7064149 B2[P].2006-06-20.

[10] Jansen U,Ott K H,Herrig W,et al. Process for the continuous coagulation of vinyl polymer latices:US,5314990[P]. 1994-05-24.

Process and technological analysis of G-ABS latex continuous condensation

Liu Jiang, Wang Liang, Zhang Hui, Liu Wenhui, Yan Boyu, Song Zhenbiao, Lu Shulai

(Synthetic Resin Plant, Jilin Petrochemical Branch, PetroChina, Jilin 132021, China)

The structure and morphological variation of grated acrylonitrile-butadiene-styrene(G-ABS)agglomerated particles were illustrated at different stages of coagulating and curing on the basis of the principle of colloidal dispersion stability. The coagulant can destroy the double electron layer of the latex particles rapidly at the coagulation stage to form the aggregates instantly which are cross-linked to build a three-dimensional network containing the medium, and gradually form the flocculation structure of gel. During the curing stage, the gels which are broken into small pieces shrink and form the primary agglomerated particles,and these particles begin to collide and bond with each other and form agglomerated particles with micro porous structure eventually.The structure and morphology of the agglomerated particles are different via different continuous agglomeration processes. The fluidity and density of the G-ABS powder can be improved by adding coagulant in batch and gradient heating curing,which eliminates the accumulation and clogging during storage and transportation.

polybutadiene; acrylonitrile; styrene; grafted copolymer; latex; demulsification;condensation; curing

TQ 322

B

1002-1396(2017)05-0065-05

2017-03-29;

2017-06-28。

刘姜,男,1981年生,硕士,高级工程师,2007年毕业于江苏大学材料工程专业,现主要从事ABS树脂和SAN新产品开发工作。联系电话:13674413515;E-mail:jh_liujiang@petrochina.com.cn。