铜合金表面电火花及激光沉积制造技术的研究*

2017-09-25李福海代明江陈兴驰邓畅光

李福海,代明江,陈兴驰,邓畅光

广东省新材料研究所激光制造研究室,广东 广州 510650

铜合金表面电火花及激光沉积制造技术的研究*

李福海,代明江,陈兴驰,邓畅光

广东省新材料研究所激光制造研究室,广东 广州 510650

分别采用电火花沉积和激光熔覆技术在铜合金表面制备了不同组织和性能的沉积层,用SEM,XRD,OM和显微维氏硬度计进行了组织结构和性能分析,结果表明:在铜合金表面可采用激光熔覆的方法制备异质的沉积层,沉积层与铜基体冶金结合,其组织致密、晶粒细小、无裂纹和孔隙夹杂等缺陷,沉积层内部组织形貌为等轴晶、树枝晶及胞状晶等;电火花沉积工艺可在铜合金表面形成铜基的沉积制造层,电火花层与铜基体形成冶金结合,其组织致密、晶粒细小、无裂纹、孔隙夹杂等缺陷.

电火花沉积;增材制造;铜合金

铜及其合金具有良好的导热性能,常被应用于制作散热零部件,但因其质软不耐磨,使用中受到很大的限制[1].为了扩大使用范围,常采用热喷涂[2]、电镀及激光[3]等表面强化手段制备高抗磨、耐蚀防护涂层.在这些表面强化工艺中,激光熔覆技术具有热影响区窄、工件变形小、结合力强、效率高及无污染等优点[4],可在廉价的基材上形成耐磨、耐蚀、耐热的合金层[5],从而大大节约工业成本.在铜表面进行激光熔覆存在很大的困难,主要是由于铜基体有很高的导热系数及对激光束很高的反射率,基体获得的能量仅为激光束能量的10%左右,因此很难在铜基体上形成熔池[6-7].近年来,国内外学者通过预置粉末的方式改善了铜表面反光率大的问题,才逐渐形成了一些铜表面强化的研究工程应用.

金属表面电火花沉积技术,是在传统工艺基础上发展起来的新工艺.电火花沉积工艺是将电源存储的高能量电能在金属电极(阳极)与金属母材(阴极)间瞬间高频释放[8],通过电极材料与母材间的空气电离形成通道,使母材表面产生瞬间高温、高压微区,同时离子态的电极材料在微电场的作用下融渗到母材基体中形成冶金结合,从而在经电火花沉积处理的金属母材表层形成高硬度、高耐磨、抗腐蚀和红硬性好的沉积层[9-10].沉积层的力学及化学性能均超过基材的原始表面性能,显著提高模具及一些易磨损零件的使用寿命.

本研究选择了典型的铜合金材料,分别采用激光熔覆及电火花处理技术进行异质和同质沉积制造研究,通过比较两种工艺下沉积层的结构及性能特征,开辟出另一条低成本的沉积制造工艺途径.

1 试验部分

1.1 电火花沉积试验

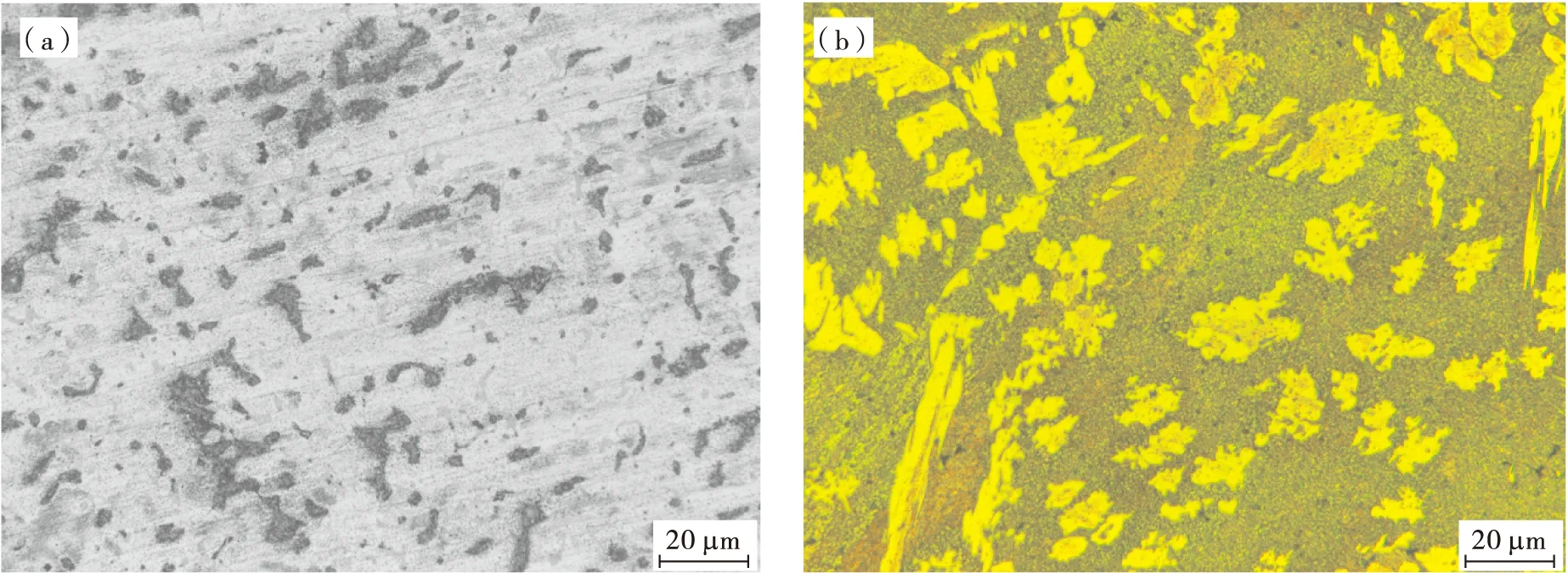

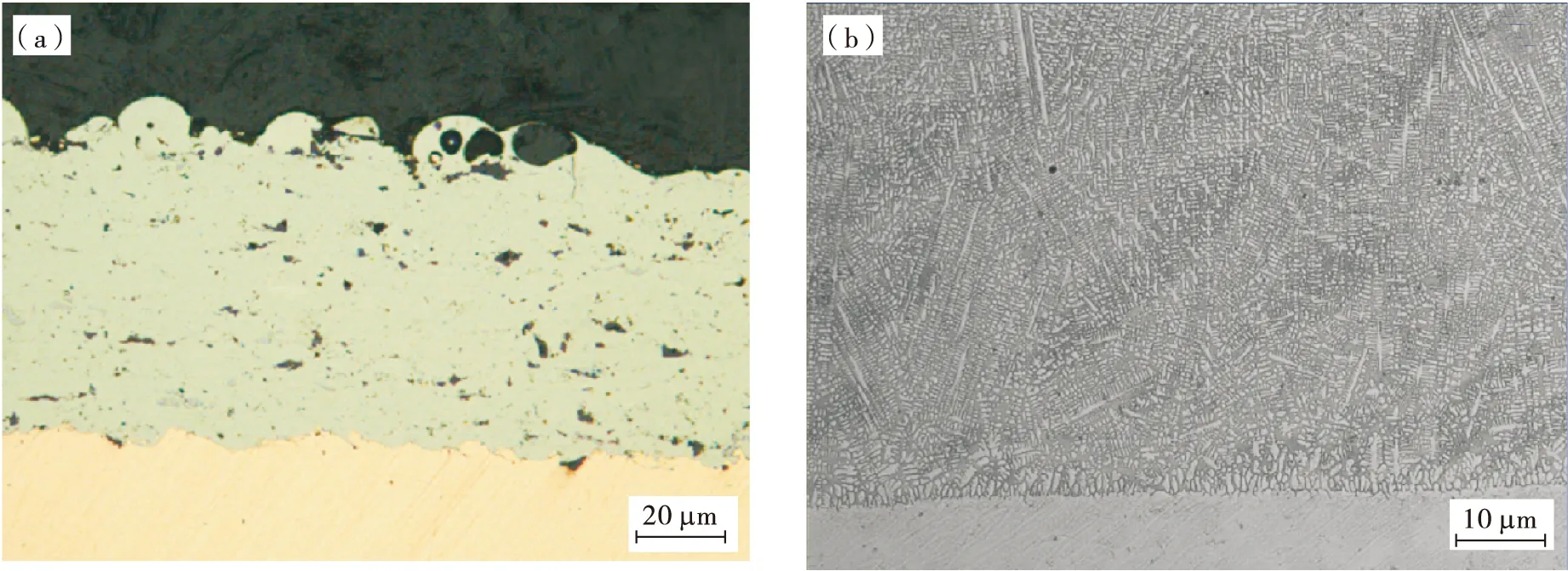

基体材料选择Pb青铜,电极材料选用黄铜合金且加工成直径3 mm的电极,二者的组织形貌如图1所示.

图1 Pb青铜和黄铜的组织形貌(a)Pb青铜; (b)黄铜 Fig.1 Microstructure of Pb base bronze and brass matrixes (a) Pb bronze;(b) brass

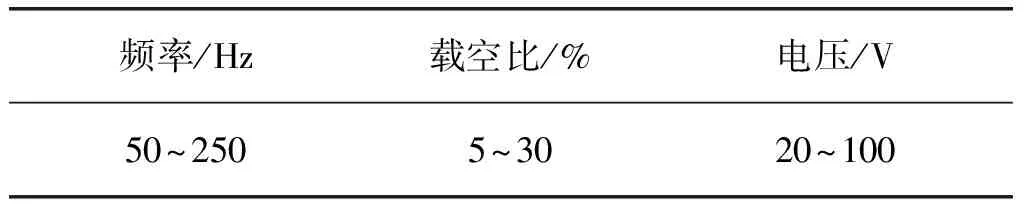

电火花沉积采用自制的电火花沉积设备,手动控制电火花枪沿铜板表面移动,同时电极在电火花枪内作旋转,并通Ar气保护防止氧化,其工艺参数列于表1.完成电火花沉积后,制作金相试样,经腐蚀后观测沉积层的金相结构;在载荷50 g、加载时间15 s的条件下,测试试样的微观硬度.

表1 电火花沉积工艺参数

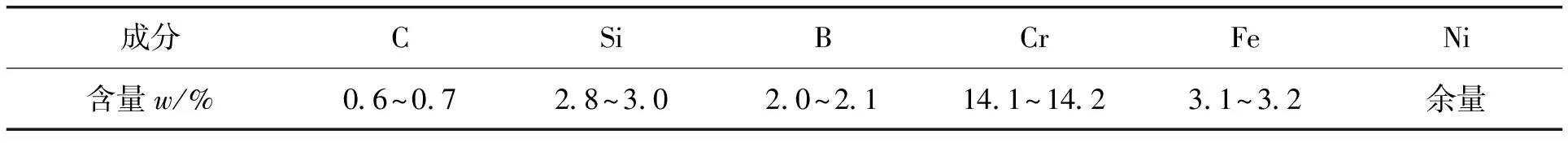

1.2 激光熔覆试验

激光熔覆试验选用紫铜作为基材,试样尺寸为100 mm×100 mm×10 mm.涂层材料为NiCrBSi自熔合金粉末与碳化钨的混合粉,其中WC的质量百分比为30%,NiCrBSi自熔合金粉末粒度为45~109 μm,其主要成分列于表2.

首先将喷涂试样基体经超声除油、喷砂预处理,再用超音速火焰喷涂系统制备NiCrBSi-WC自熔合金涂层,涂层厚度为0.3~0.5 mm.然后用10 kW横流CO2激光系统进行激光熔覆,其激光功率为5 kW、离焦量+15 mm、扫描速度500 mm/min、搭接率为20%.

表2 NiCrBSi自熔合金粉末组成成分

2 结果及分析

2.1 沉积层截面的组织形貌

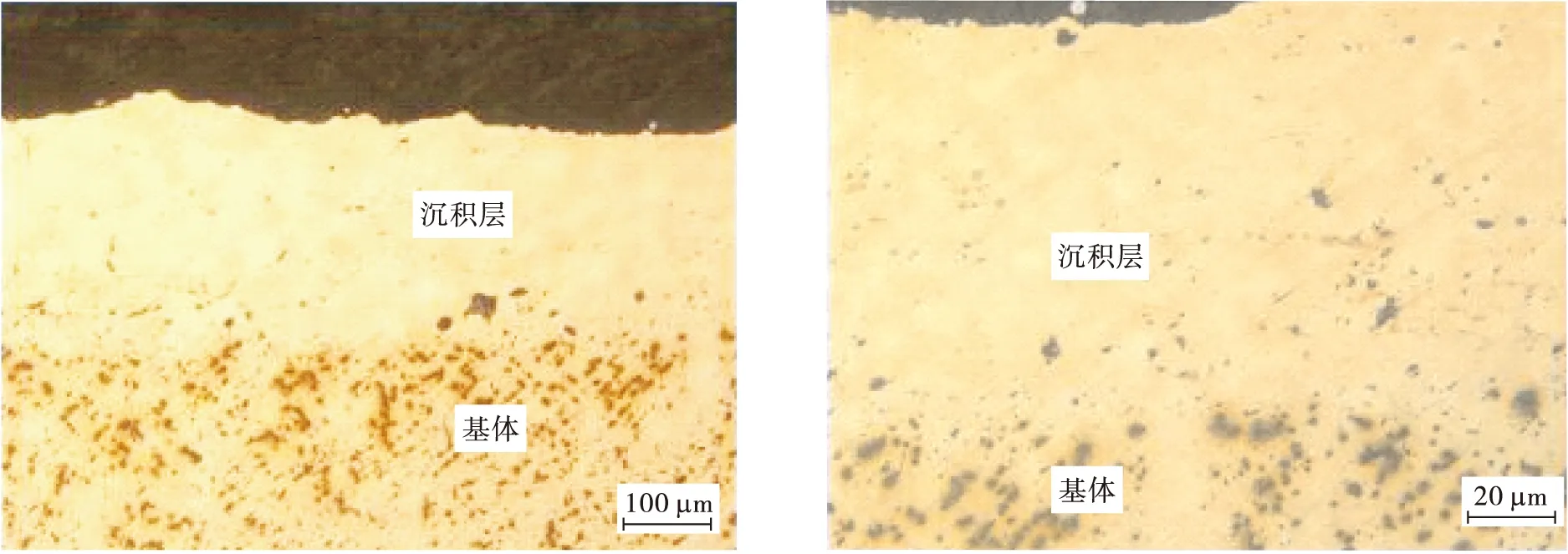

图2为不同倍率下电火花沉积层的截面形貌.从图2可以看出:经电火花沉积后,在Pb青铜表面形成了与黄铜金相组织不同的沉积层;沉积层与铜合金基体形成了牢固的结合,这是在电火花放电沉积过程中工件与电极同时熔化,但以电极的熔化为主,二者混合同时凝固,从而形成了牢固的冶金结合;沉积层组织与Pb青铜基体或黄铜原始材料的组织均有很大的不同,这不仅与基体及电极材料的组织和成分有关,而且还与工艺参数有密切的关系.在常规材料的电火花沉积层中有明显的过渡层和热影响区,这是因电极材料中的一些组成元素熔渗扩散到基体金属材料中,然后被迅速淬火而形成的,而铜合金基体的电火花沉积层没有明显的过渡层,这主要因为铜合金的导热系数较高,高温的持续时间很短,引起的基体材料本身的变化被限定在很小的范围之内.从图2还可以看出,新形成的电火花沉积层的组织更加均匀,明显不同于基体和电极材料的结构,因此具有更好的性能.

图2 不同倍率下Pb青铜表面电火花沉积铜合金层的组织形貌Fig.2 Microstructure of EDD deposition brass layer on Pb bronze

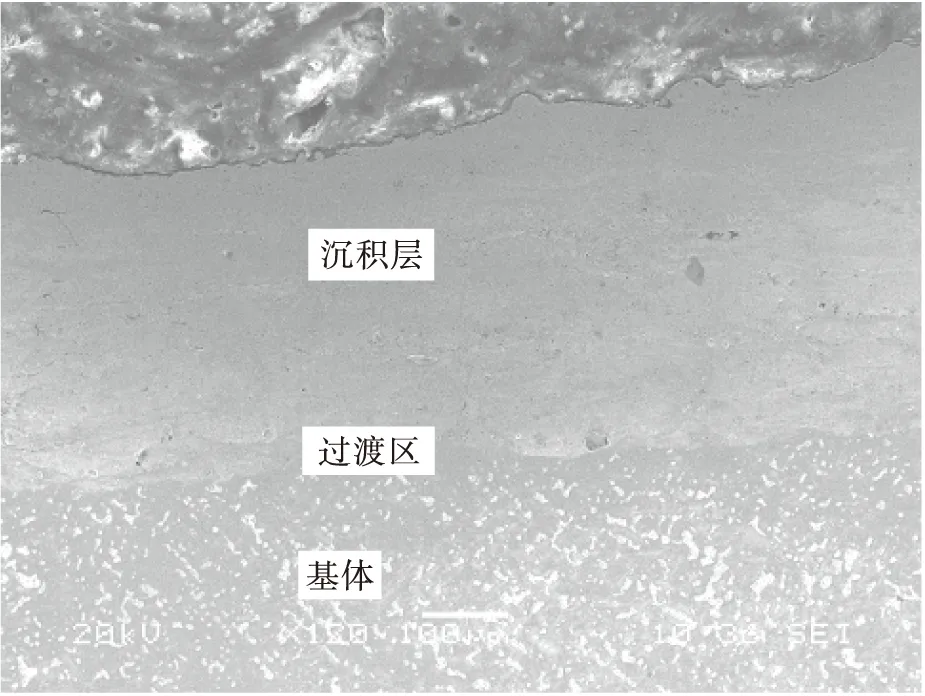

图3为热喷涂涂层及激光熔覆层断面的组织形貌.从图3(a)可以看出,热喷涂NiCrBSi-WC自熔合金涂层呈层状结构,层间结合不致密,涂层中有部分未熔颗粒及少量孔洞、裂纹,涂层与基体之间有比较明显的分界面和夹杂.从图3(b)可以看出,激光熔覆层组织细小均匀,无裂纹、孔洞等缺陷,熔覆层与基体为冶金结合.激光熔覆层可分为表面涂层熔覆区、热影响区及铜合金基体三个区域.熔覆区呈枝晶形貌,熔覆层的内部组织为等轴晶、细小枝晶和树枝晶组织,界面区域的组织近似为胞状晶和较粗大树枝晶组织.在熔覆层与基体之间存在合金元素交互扩散形成的结合带,宽约10~30 μm,电子探针(EPMA)分析结果表明,结合带中主要富含Cu及Ni元素,说明NiCrBSi-WC激光熔覆层与铜合金表面形成了良好的冶金结合.

图3 热喷涂涂层(a)和激光沉积层(b)断面的组织形貌Fig.3 Microstructure of thermal sprayed coating (a) and laser cladding layer (b)

2.2 沉积层的成分分析

由于电火花沉积层的成分不仅与电极和基体的材料有关,而且还与沉积工艺有关.以黄铜作为电极,采用优化工艺,对Pb青铜进行电火花沉积,从沉积层的截面形貌可以判断出沉积层的组织形貌与基体和电极的组织形貌均不同,为了研究各部分的差异,分别对它们不同部位的成分进行了检测(图4),其元素分布列于表3.由表3可知:Pb青铜基体中Pb和Sn的含量较高,这种铜合金具有很好的减磨效果;电极中主要以Zn为主,因此沉积层中Zn含量高且具有一定的强度;在过渡区内形成了基体和电极的混合物,因此过渡区含有二者的成分.由于电火花沉积不是简单的涂镀过程,而是组成电极和工件材料诸元素的原子在电火花沉积过程中发生剧烈的扩散和重新合金化的过程,因此电火花沉积层的组织结构除了跟电极和工件材料有关外,随设备的功率及沉积工艺的不同也存在差别.

图4 沉积层截面SEM图Fig.4 Cross section SEM of EDD deposition

表3 沉积层成分分布及含量

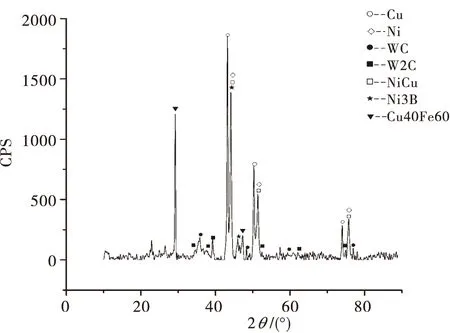

图5为激光熔覆层NiCrBSi-WC界面处的X射线衍射图谱.从图5可以看出,熔覆层组织主要由Ni,NiCu,Cu固溶体相及少量的强化相WC,W2C和Ni3B组成.由于Ni和Cu都属于面心立方晶体结构,二者可以无限互溶,可在高功率激光束作用下形成(Ni,Cu)固溶体,因此在熔覆层中有Cu固溶体相存在.在熔覆过程中,涂层中原始的WC分解,并重新生成WC和W2C硬质相,而Ni和B则生成了Ni3B硬质相.

图5 激光熔覆层X射线衍射图谱Fig.5 XRD pattern of laser cladding layer

2.3 沉积层的性能分析

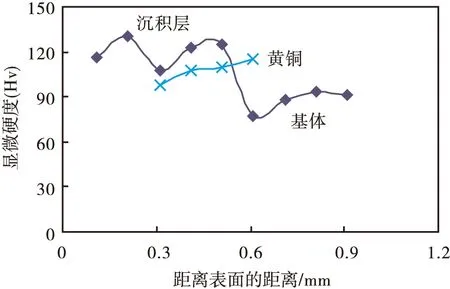

Cu合金电火花沉积层的硬度见图6.从图6可以看出,基体平均硬度值为91 Hv,黄铜电极的硬度为108 Hv,电火花沉积层的平均硬度为120 Hv,稍高于电极材料及基体的硬度.这是由于电火花沉积过程中的合金化比较充分,形成的晶粒更加细小,再加冷却速率非常快,可形成非晶组织,因此硬度比电极材料及基体的稍有升高,更多的性能测试有待于进一步的试验和研究.

图6 电火花沉积层硬度分布图Fig.6 Microhardness distribution of EDD layer

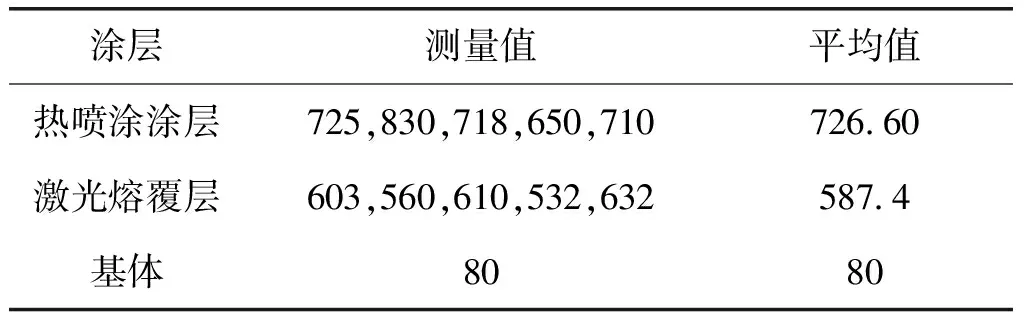

热喷涂NiCrBSi-WC涂层和激光熔覆NiCrBSi-WC层的显微硬度Hv(0.2,15 s)列于表4.由表4可知,热喷涂涂层硬度为726 Hv,激光熔覆层硬度587 Hv,而铜基材硬度最低仅为80 Hv.经测定,热喷涂层磨擦系数为0.7,而激光熔敷层摩擦系数为0.5,表明激光熔覆层具有更好的耐磨性.

表4 NiCrBSi-WC热喷涂涂层和激光熔覆层的显微硬度

Table 4 Micro-hardness of thermal sprayed coating and laser cladding layer

涂层测量值平均值热喷涂涂层725,830,718,650,710726 60激光熔覆层603,560,610,532,632587 4基体8080

热喷涂及激光熔覆两种工艺相比,热喷涂时粒子冷却速率更快,甚至存在非晶态组织,虽然采用的是自熔合金粉末,但喷涂过程中并没有发生有效的合金化,而经激光熔覆处理后,自熔合金发生明显的合金化,导致硬度有一定的降低.但同时W,Fe和Si等原子熔入Ni固溶体中造成晶格畸变,又使固溶强化作用凸现,以及激光熔覆层中生成的WC,W2C和Ni3B硬质相,这些因素的综合作用有效提高了熔覆层的耐磨性,使激光熔敷层具有比喷涂层更高的耐磨性.

3 结 论

(1) Pb青铜上经电火花沉积黄铜后,表层形成致密的铜合金组织,沉积层与基体之间没有明显的过渡区域.

(2) 黄铜沉积层的组织与电极材料Pb青铜和黄铜均不同,其呈现出更加均匀及致密的特性,硬度达到120Hv,超过基体和电极.

(3)激光熔覆NiCrBSi-WC合金的熔覆层无层状组织、孔洞及裂纹等缺陷,与铜合金基体呈冶金结合.

(4) 激光熔覆层组织由表及里依次为等轴晶、树枝晶及胞状晶,同时沉积层中存在WC,W2C和Ni3B等硬质颗粒,熔覆层平均显微硬度为587HV,显著提高了铜合金表面的硬度.

(5) 电火花和激光熔覆工艺均能够在铜合金表面做沉积.

[1] 万安元.国内外板坯结晶器镀层情况简介[J].材料保护,2001,34(4):37.

[2] 刘芳,刘常升,陶兴启,等.结晶器铜板表面处理的研究进展[J].表面技术,2006,35(3):1-3.

[3] 霍树斌,王佳杰,王吉孝,等.ZrCrCu铜合金表面高速火焰喷涂涂层对其疲劳性能的改善[J].焊接,2006(6):61-64.

[4] G DEHM,B MEDRE.Microstructure and tribological properties of Ni-based claddings on Cu substrates[J].Wear,1999,S 225-229(4):18-26

[5] LIU Fang,LIU Changsheng,TAO Xingqi,et al. Laser cladding of Ni-based alloy on copper substrate[J]. Journal of University of Science and Technology,2006,13(4):329-332.

[7] XU Guojian,MUNEHARU K,LIU Zhongjie,et al. Characteristics of Ni-based coating layer formed by laser and plasma cladding processes[J].Material Science and Engineering A,2006,417:63-72.

[8] 李金龙,张健. Cu上电火花沉积WC的试验研究[J]. 沈阳理工大学学报, 2005, 24(4):49-51.

[9] HAO J J,GAO L,YANG S H,et al. Study on TiCN/Ti based composite coating fabricated by reactive electric spark deposition[J]. Applied Mechanics & Materials,2012,190-191:567-570.

[10] JIN Guo,LU Bingwen,HOU Dingding,et al.Influence of rare earths addition on residual stress of Fe-based coating prepared by brush plating technology[J]. Journal of Rear Earths,2016,34(3):336-340.

Researchofelectricaldischargingandlasercladdingdepositionsoncopperalloy

LI Fuhai,DAI Mingjiang,CHEN Xingchi,DENG Changguang

GuangdongInstituteofNewMaterials,Guangzhou510650,China

On the surface of copper alloy, microstructure and were produced prepared by electrical discharging deposition and laser cladding processes with different depositions methods, respectively. The deposits were analyzed and measured by SEM, XRD, OM for the microstructure, element content and micro hardness property by hardness tester. The results show that the microstructure of cladding layer process by laser cladding is heterogeneous, metallurgical combination with the copper substrate, compact structure, fine grain, without crack, pore inclusions and other defects, and the cladding layer with equiaxed dendrite and columnar crystal structure. Similarly, the EDD process can form a copper based deposition on the surface of copper alloy, and the layer also forms metallurgical combination with the copper matrix, and has the defects of compact structure, fine grain, no crack, pore inclusion etc.

electrical discharging deposition;additive manufacture;copper alloy

TG174.44

:A

2017-05-23

广州市国际合作项目(2013J4500073);广州市珠江新兴项目(2014J2200095);广东省国际合作项目(2013B050800033)

李福海(1973-),陕西渭南人,教授级高工,硕士.

1673-9981(2017)03-0172-06