钎焊工艺制备泡沫铝/铝夹芯板及其力学行为研究

2017-09-25程和法秦晓雄

张 军, 程和法, 秦晓雄,徐 通

合肥工业大学材料科学与工程学院,安徽 合肥 230009

钎焊工艺制备泡沫铝/铝夹芯板及其力学行为研究

张 军, 程和法, 秦晓雄,徐 通

合肥工业大学材料科学与工程学院,安徽 合肥 230009

在纯氮气保护下,对泡沫铝及3003型面板开展了焊接温度为605 ℃保温时间为10 min的钎焊实验,采用金相观察、三点弯曲实验等分析测试方法,对泡沫铝/铝夹芯板的焊缝处的微观组织、界面结合、力学性能及断裂失效机理展开研究.结果表明:在605 ℃保温10 min的条件下,钎料与母材实现了良好的冶金结合,焊缝中心组织主要由初生α-Al基体及针状共晶Si组成;泡沫铝/铝夹芯板在三点弯曲变形过程中会经历弹性、坍塌和失效三个变形阶段,其断裂机理属于芯层剪切断裂,而双侧焊接方式可以有效提高泡沫铝/铝夹芯板的受力载荷.

泡沫铝;钎焊;微观组织;三点弯曲;断裂机理

泡沫铝是一种由气泡和铝质隔膜形成的轻质、多孔的新型工程材料,它兼具结构和功能双重作用,其相对密度小、比表面积大,具有吸声隔音、电磁屏蔽、能量吸收和缓冲减振等诸多优良性能,被广泛应用在航空航天、国防军工、建筑、交通运输等领域中[1-4].但泡沫铝自身的强度较低,作为结构材料时通常需要与强度更高的致密金属组成复合构件使用,才能实现在一定载荷条件下的优良力学性能.目前,对于泡沫铝/铝夹芯板的制备工艺,传统的制备方法有胶粘、轧制-包覆工艺、热喷涂等[5].采用胶粘工艺制备的泡沫铝/铝夹芯板,黏合部位不耐高温、不耐酸碱腐蚀且易老化,作为关键结构件难以满足复杂工况条件下的应用[6-7].轧制-包覆工艺需要在发泡预制板上包覆面板,然后进行发泡处理,影响因素较多难以控制且工艺复杂.热喷涂法虽然可以制备外表美观的泡沫铝/铝夹芯板,但是对设备的精度要求较高.因此,为解决传统制备工艺的缺陷,研发一种新型、高效的泡沫铝/铝夹芯板生产工艺就显得尤为重要.

焊接作为一种传统的金属结合方法,是实现同种金属或异种金属间连接的有效方式.有关泡沫铝焊接工艺的研究,国外学者也进行了一些探索性实验.如国外学者Haferkamp等人[8-9]对激光焊接工艺制备泡沫铝/铝夹芯板研究发现,在激光高能热源的作用下,泡沫铝内部大量孔隙结构出现熔化和坍塌现象,使得熔池和焊缝成形困难,且焊后泡沫铝/铝夹芯板强度不足;Christoph等人[10]采用超声扭转焊接方式进行泡沫铝焊接,结果发现该工艺难以制备大尺寸泡沫铝/铝夹芯板,从而限制了该工艺的实际应用.钎焊工艺作为传统焊接方法的一种,它通过熔融的钎料来填充母材缝隙,实现金属材料间的冶金结合,尤其适用于物理性能相差较大的异种材料之间的固态连接.

本研究基于泡沫铝材料的结构特点,采用钎焊工艺来实现泡沫铝/铝夹芯板的制备,该工艺既能实现泡沫铝与面板间的冶金结合,也可以简化泡沫铝/铝夹芯板的制备工艺.通过对泡沫铝/铝夹芯板焊缝处的微观组织、冶金反应进行深入地分析,并结合三点弯曲实验分析泡沫铝/铝夹芯板的力学性能及断裂失效机理,相关研究结果可以为钎焊工艺制备泡沫铝/铝夹芯板提供理论依据,同时对于钎焊工艺制备泡沫铝/铝夹芯板的理论研究也有重要的促进意义.

1 实验材料及方法

1.1 实验材料

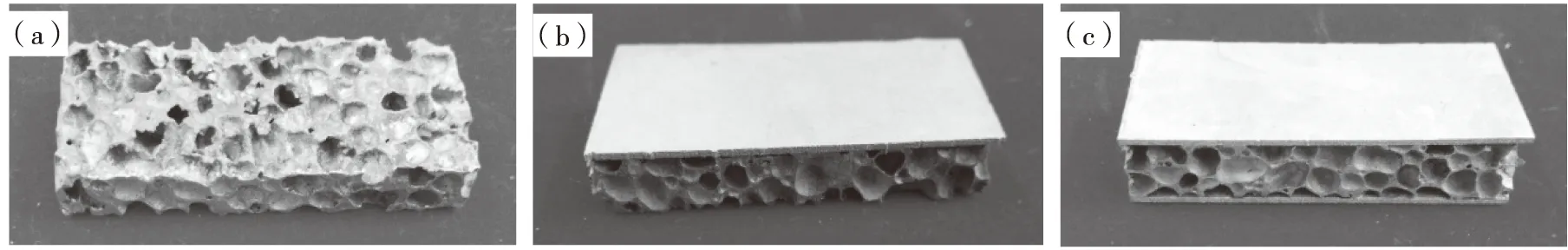

钎焊实验所使用的泡沫铝(图1(a))由熔体发泡工艺制得,发泡剂为TiH2,泡沫铝的平均孔径为3.70 mm(其中孔径为1~6 mm的占90%),平均孔隙率为71.8%.采用机械切割技术将泡沫铝切割成1000 mm× 1000 mm×10 mm的矩形试样作为焊接夹层,选用同等大小且厚度为1 mm的3003防锈铝作为焊接的上下面板,并在面板单侧复合镶嵌厚度为0.1 mm的Al-Si钎料层(钎料层的熔点大约为577~590 ℃).

1.2 实验方法

钎焊前将两面板的内侧焊接面用酒精擦洗晾干,然后排布管节夹心,并喷洒由Nocolok粉体配制成一定比例的助焊剂水溶液,将装夹好的泡沫铝及面板放入氮气保护下的连续式钎焊炉中,并设定履带的传送速度为1.6 m/min,预热区温度为300 ℃,并以5 ℃/m的标准进行升温,当达到最高温度为605 ℃后保温10 min,试样出炉并利用快冷风扇将其冷却至室温.利用线切割技术制备单侧复合泡沫铝/铝夹芯板及双侧复合泡沫铝/铝夹芯板钎焊试样(图1(b)和图1(c)),对钎焊试样进行取样,砂纸打磨、抛光及腐蚀处理后,在MR2000型金相显微镜下分析焊接界面微观组织及观察焊缝处结合情况.

采用MTS810型材料实验机对泡沫铝、单侧焊接复合泡沫铝/铝夹芯板及双侧焊接复合泡沫铝/铝夹芯板进行三点弯曲实验,图2为示意图.其中上压头和下支撑压头的直径为20 mm,加载速度为5 mm/min,跨距L为32 mm,外伸长度H为9 mm,宽度b为20 mm,芯层的厚度c为10 mm,t1和t2分别为上下面板的厚度.

图1 泡沫铝及钎焊焊接试样(a)泡沫铝板;(b)单侧焊接复合泡沫铝/铝板;(c)双侧焊接复合泡沫铝/铝夹芯板Fig.1 Aluminum foam and brazing welding samples(a) foam aluminum plate;(b) unilateral welded composite aluminum/aluminum panels;(c) bilateral welded composite aluminum foam/aluminum sandwich panels

图2 三点弯曲示意图Fig.2 Schematic diagram of the three-point bending experiment

2 结果与分析

2.1 焊缝处微观组织

图3为在钎焊温度605 ℃保温10 min条件下,泡沫铝/铝夹芯板焊缝部位的微观组织.从图3可见,3003面板与泡沫铝的界面层消失,焊缝两侧发生了明显的冶金结合且结合情况良好.此外,由于泡沫铝及钎料合金元素不同,钎焊后焊缝区组织两侧的微观组织明显不同.经分析发现,焊缝区组织主要由白色衬底的初生α-Al基体和黑色衬底呈针状的共晶Si组成.

图3 焊缝部位微观组织Fig.3 Microstructure of the welded part

对于焊缝部位共晶Si的扩散行为,相关学者研究发现,Si扩散行为发生在焊前预热和钎焊过程中[13].具体说来,由于钎料层中的Si元素向泡沫层及铝板层扩散,并且泡沫层和3003铝板层中的Al元素向焊缝区域进行扩散,导致焊缝区域的Si元素质量百分数下降,钎料层从共晶成分向亚共晶成分转变.在冷却过程中,泡沫铝、焊缝及面板区域的过冷度不同,再加上成分过冷的原因,焊缝区域内形成了大量的形核核心,从而使初生α-Al相快速长大.随着凝固的进行,大量的Si 被挤到未凝固的区域,此时该区域的成分逐渐接近共晶.最后,剩余的液体以共晶形式进行凝固,从而形成了大量网状结构的共晶Si.

2.2 载荷-位移曲线分析

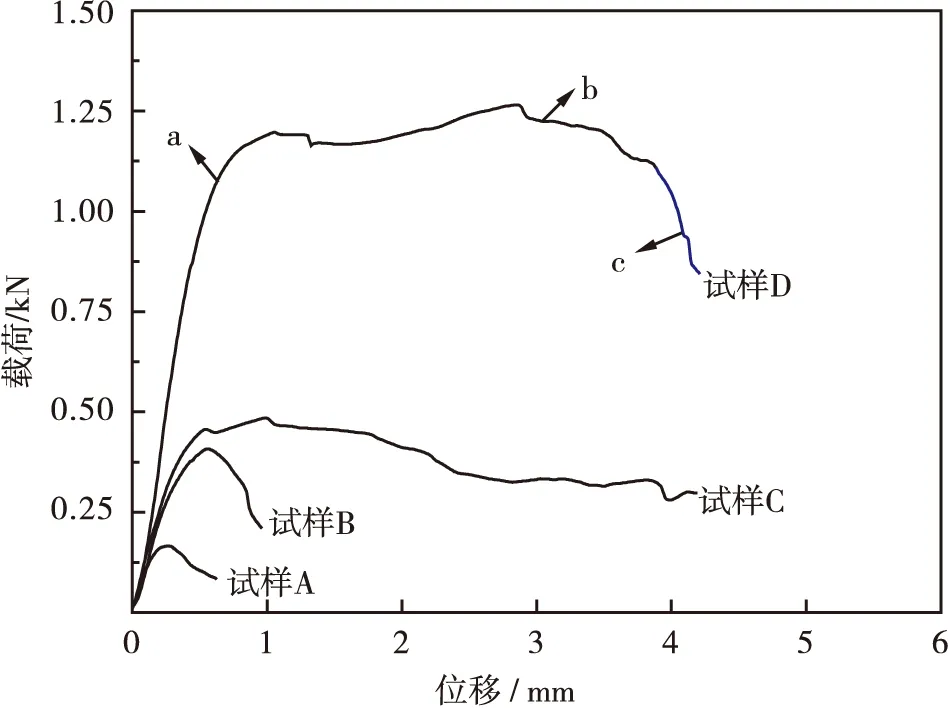

图4所示为三点弯曲实验中试样的载荷-位移曲线.从图4可见,双侧焊接复合泡沫铝/铝夹芯板(简称试样D)在三点弯曲变形过程中经历了0a弹性阶段、ab坍塌阶段和bc失效阶段.在0a弹性阶段,试样承受的最大载荷为1.119 kN,相对应的位移为0.704 mm.随后进入ab坍塌阶段,孔棱由弹性变形变为塑性变形,继续增大载荷,当泡沫铝的孔壁不发生屈服所能承受的最大力矩小于来自载荷所施加的力矩时,孔壁开始失稳、变形,作用力得到释放,从而载荷有所下降.随着位移的增加,载荷逐渐回升,当达到下一个孔壁所能承受的最大力矩时,泡孔继续失稳变形,载荷继续下降,变形的泡孔结构使得其周围区域产生应力集中现象,从而导致力学性能降低.因此,当载荷增大时,应力集中处率先遭到破坏,宏观表现为裂纹扩展,孔棱的相继失效使得载荷-位移曲线呈现出波动性.在bc失效阶段,芯层断裂,载荷迅速降低.

图4 三点弯曲试样的载荷-位移曲线Fig.4 Load-displacement curve of three-point bending samples

单侧焊接复合泡沫铝/铝夹芯板进行三点弯曲实验时,由于试样在MTS810型材料实验机上放置方式不同,试样的载荷-位移曲线也明显不同.当单侧焊接复合泡沫铝/铝夹芯板的3003面板朝上放置(简称试样C),与材料实验机的上压头接触时,在三点弯曲实验过程中试样变形所经历的阶段和试样D一样,包括弹性阶段、坍塌阶段和失效阶段,但是其最大载荷为0.485 kN,相对于试样D下降了59.6%.当单侧焊接复合泡沫铝/铝夹芯板的3003面板朝下放置(简称试样B),与材料实验机的下支撑压头接触时,试样B在变形过程所承受的最大承受载荷为0.407 kN,与试样C相比低了16.1%.由此可知,在实验过程中由于单侧焊接复合泡沫铝/铝夹芯板放置方式不同,其力学行为也明显不一样,面板和芯层的粘合效应绝非是代数上的简单叠加.分析认为,泡沫铝材料属于脆性材料,其抗拉强度远低于抗压强度.在三点弯曲实验中,试样B弯曲半径最大的泡沫铝下部区域受到的是拉应力,因而更容易遭到破坏.分析还发现,与试样C相比,试样B还缺少坍塌阶段,这说明上下面板对于泡沫芯层所起的作用并不能等同.相对于上面板,在变形过程中下面板与芯层起到了协调变形的作用,从而阻碍了芯层发生弯曲断裂.单纯的泡沫铝试样(简称试样A),在三点弯曲实验过程中也经历了弹性阶段和失效阶段,没有坍塌阶段.也就是说,试样A和试样B在经历弹性阶段后,突然断裂,泡沫铝的孔壁并没有体现出理想的缓冲作用.

通过以上分析发现,通过钎焊工艺在泡沫铝上下表面焊接一层轻质3003铝合金面板,能够有效地提高泡沫铝的抗弯强度及吸能性,增加了材料的强度,避免材料在变形过程中由于泡沫铝孔壁的坍塌而造成材料的整体断裂失效,起到减震保护作用.

2.3 断裂失效行为分析

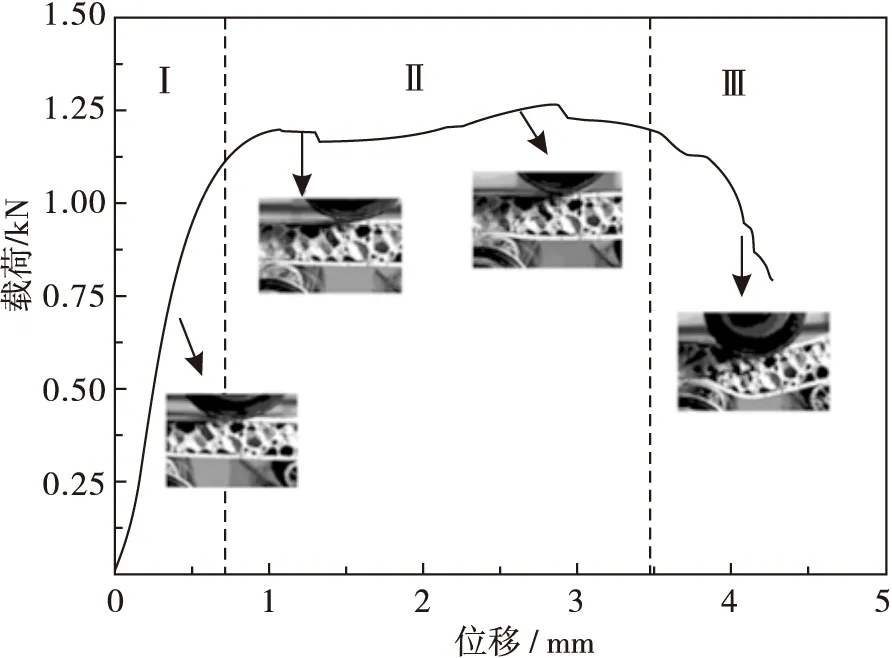

图5为双侧焊接复合泡沫铝/铝夹芯板断裂失效过程.依据载荷-位移曲线,可将双侧焊接复合泡沫铝/铝夹芯板在三点弯曲过程中的断裂过程分为3个阶段,分别标识为Ⅰ区、Ⅱ区和Ⅲ区.

图5 双侧焊接复合泡沫铝/铝夹芯板断裂失效过程Fig.5 The fracture failure process of the bilateral welded composite aluminum foam/aluminum sandwich

从图5可见:Ⅰ区为弹性阶段,载荷与位移成线性增加,孔壁未出现裂纹且芯层与面板结合良好;Ⅱ区为坍塌阶段,芯层的孔壁开始出现微裂纹,随着位移的增加,微裂纹逐步扩展增大,孔壁出现坍塌现象,因芯层受到了向下的剪切力,故裂纹沿着与垂直方向成45°的方向进行扩展;Ⅲ区为失效阶段,微裂纹逐步扩展延伸至下面板处,随后沿着面板上表面水平延伸,直至面板与芯层完全脱离.这是由于双侧焊接复合泡沫铝/铝夹芯板的主要失效模式有芯层剪切模式、面板屈服模式、压头压入模式及其它失效模式(面板褶皱、芯层脱胶等)[11-12].从双侧焊接复合泡沫铝/铝夹芯板在三点弯曲实验过程中的断裂行为来看,其断裂模式属于芯层剪切断裂模式,即芯层的剪切强度不够导致夹芯板失效.此外,由于紧靠焊缝处的泡沫铝发生断裂导致下面板与芯层脱离,这表明泡沫铝与3003面板焊缝的结合强度高于泡沫铝的强度,泡沫铝与3003面板为良好的冶金结合,从而也间接表明了钎焊工艺参数的合理性.

3 结 论

(1)采用钎焊工艺成功制备出了泡沫铝/铝夹芯板,钎料与母材在605 ℃条件下实现了良好的冶金结合.微观组织分析表明,焊缝区组织主要由白色衬底的初生α-Al基体和黑色衬底呈针状的共晶Si组成.

(2)采用钎焊工艺制备的双侧复合泡沫铝/铝夹芯板,在三点弯曲变形过程中会经历弹性、坍塌和失效三个变形阶段,材料在变形过程中断裂模式主要表现为芯层剪切断裂模式,而与单侧焊接模式相比,双侧焊接方式可以明显提高泡沫铝强度.

[1] 王录才, 王芳. 泡沫金属制备、性能及应用[M]. 北京: 国防工业出版社, 2012.

[2] 刘培生,陈祥. 泡沫金属[M]. 长沙:中南大学出版社,2012.

[3] 张敏,祖国胤,姚广春,等. 泡沫铝/铝夹芯板制备及其冲击性能研究[J]. 有色金属,2008,60 (3): 14-17.

[4] 宋滨娜,章顺虎,戴志伟,等. 面板材料及芯层厚度对泡沫铝/铝夹芯板弯曲性能的影响[J]. 轻金属材料, 2014, 11: 55-58.

[5] 姚广春, 等. 泡沫铝材料[M]. 北京: 科学出版社, 2013: 198-203.

[6] 陈楠楠. 泡沫铝真空钎焊和接触反应钎焊的研究[D]. 安徽: 合肥工业大学, 2012.

[7] 张敏,祖国胤,姚广春,等. 泡沫铝/铝夹芯板的制备及其界面结合机理的研究[J]. 功能材料, 2016, 37 (2): 281-283.

[8] HAFERKAMP H, BUNTE J, HERZOG D, et al. Laser based welding of cellular aluminium[J]. Science & Technology of Welding & Joining, 2004, 9(1):65-71.

[9] POGIBENKO A G,KONKEVICH V Y,ARBUZOVA L A. The weldability of aluminiun-based foam materials[J]. Welding International,2001,15 (4): 312-316.

[10] CHRISTOPH B,GUNTRAM W,DIETMAR E. Ultrasonically welded aluminium foams/sheet metal-joints[J]. Advanced Engineering Material,2006,8 (9): 816-820.

[11] KESLER O,GBISON L J. Size effect in metallic foam core sandwich beams[J].Material Science and Engineering A,2002, A326: 228-234.

[12] 李泽华,曹晓卿,申潞潞,等. 泡沫铝夹层梁的三点弯曲变形行为[J]. 锻压技术,2014,39 (12): 124-128.

[13] GRAY A,FLEMMING A,EVANS J M.Advanced in the performance requirement of aluminum alloys in heat exchanger applications[A].Advanced Albuquerque,New Mexico, USA:American Welding Society and ASM International,2000,461-467.

Preparationoffoamaluminum/aluminumsandwichpanelbybrazingprocessanditsmechanicalbehavior

ZHANG Jun,CHENG Hefa,QIN Xiaoxiong,XU Tong

SchoolofMaterialScienceandEngineering,HefeiUniversityofTechnology,Hefei230009,China

Under the protection of N2, the brazing experiments were carried out on the foamed aluminum and 3003 panels with the welding temperature at 605 ℃ for 10 min. In this paper, the metallographic observation and the three-point bending tests were used to analyze the microstructure and interfacial bonding of brazed seam, mechanical properties and fracture failure mechanism of the aluminum foam/aluminum sandwich. The results show that the brazing filler metal is adequately bonded to the base metal under the condition of 605 ℃ for 10 min, and the central microstructure of the weld is mainly composed of primaryα-Al matrix and needle eutectic Si. The aluminum foam/aluminum sandwich in the three-point bending experiment was experienced three stages of elastic deformation, collapse and failure, and its fracture mechanism belongs to the core shear fracture. Besides, the double-sided welding method can effectively improve the force load of the aluminum foam/aluminum sandwich.

aluminum foam;brazing;microstructure;three-point bending;fracture mechanism

TG454

:A

2017-07-05

张军(1992-),湖北云梦人,硕士研究生.

1673-9981(2017)03-0167-05