葡萄糖酸钙加入时机对锶铁氧体磁性能的影响

2017-09-25李金道陈中艳詹振华吕兆民

李金道,陈中艳,乐 天,詹振华,吕兆民

广东江粉磁材股份有限公司,广东 江门 529000

葡萄糖酸钙加入时机对锶铁氧体磁性能的影响

李金道,陈中艳,乐 天,詹振华,吕兆民

广东江粉磁材股份有限公司,广东 江门 529000

研究了葡萄糖酸钙的加入时间对细磨效果及锶铁氧体磁性能的影响,用激光粒度分布仪、SEM和VSM分析样品的粒度分布、微观形貌、取向度及磁性能.研究结果表明:葡萄糖酸钙能有效地提升材料的磁性能,并且分散剂的加入方式也对材料磁性能产生明显影响;在细磨前和细磨后分别加入质量分数为0.3%和0.1%的分散剂的方式下,锶铁氧体可得到最优磁性能,其中Br=443.6 mT和Hcj=359.5 kA/m.

锶铁氧体;葡萄糖酸钙;磁性能

永磁锶铁氧体具有稳定性好、性价比较高等优点,一直是工业用永磁材料的首选.近年来,中国永磁铁氧体市场份额逐渐增加,一方面由于发达国家的产能转移,使我国逐渐成为制造大国;另一方面,随着稀土永磁材料成本的大幅增加和永磁铁氧体磁性能的大幅度提升,使原本用稀土永磁设计的部分电机转而使用铁氧体永磁,这给永磁铁氧体的发展带来了新的机遇,也进一步增加了市场份额.永磁铁氧体材料性能的提升除了从主配方和工艺技术方面着手外,分散剂的使用对材料性能的提升也有非常重要的作用,特别是制备高性能永磁铁氧体.葡萄糖酸钙被证实是一种有效的分散永磁铁氧体磁粉的添加剂,但过量的添加会导致磁性能的下降[1].

本研究在大量的关于葡萄糖酸钙添加量实验的基础上,进一步研究其添加方式对永磁锶铁氧体性能的影响.

1 实验部分

1.1 原 料

实验原料为JPM-7NH锶铁氧体预烧料,广东江粉磁材股份有限公司生产;葡萄糖酸钙Ca(C6H11O7)2,郑州瑞普生物工程有限公司生产.

1.2 方 法

实验一:以JPM-7NH为基料,在细磨前添加一定比例的固态葡萄糖酸钙,在滚动球磨机中湿磨6 h后得到平均粒度为0.70 μm左右的浆料,将浆料滤水后压制成型.圆饼样品的直径和高度分别为30 mm和12 mm,取向磁场为1.1 T,然后将样品在箱式电阻炉中1180 ℃下烧结,保温时间1.5 h,样品随炉冷却,经打磨处理后测试磁性能.

实验二:选用相同原料,不同的是在细磨后添加一定比例的葡萄糖酸钙溶液,混合10 min,后续步骤同实验一.

1.3 样品测试

用德国新帕泰克激光粒度分布仪(HELOS-RODOS H2470+),检测粉料的粒度分布;用美国MicroSense公司生产的EV11型振动样品磁强计(VSM)测试取向度,测试时所加最大外加磁场为2000 kA/m;用美国FEI的S50型扫描电子显微镜(SEM),分析产品的微观形貌;用绵阳双极电子有限公司生产的AMT-4永磁特性测量仪,测样品的磁性能;采用阿基米德排水法,测试样品的密度.

2 结果与讨论

2.1 细磨前添加葡萄糖酸钙对粉末的影响

葡萄糖酸钙属于阴离子分散剂,其溶于水能使铁氧体粒子受到静电斥力而分散,从而提高锶铁氧体的细磨效率[1].葡萄糖酸钙不同添加量细磨到平均粒度相同时粉料的粒度分布如图1所示.从图1可见,当粉料平均粒度为0.7 μm时,随着葡萄糖酸钙添加量从0增加到0.4%,粒度分布区间中部0.4~1.2 μm的颗粒占比明显增加.

图2为细磨前添加不同量葡萄糖酸钙粉料的SEM照片.从图2可见:粉料中大尺寸的颗粒随着葡萄糖酸钙添加量的增加而减少,这是因为粒子表面的葡萄糖酸钙起到了阻止粒子新生裂纹的闭合,促进裂纹扩展[2];粉料中小颗粒(≤0.4 μm)的数量随着葡萄糖酸钙添加量的增加而减少,这是因为随着研磨效率的提高而减少了研磨时间,减少了超细颗粒的产生.葡萄糖酸钙的添加使粉末的粒度分布更集中在0.4~1.2 μm的单磁畴尺寸范围内,从而使粉料更易获得更优的磁性能.

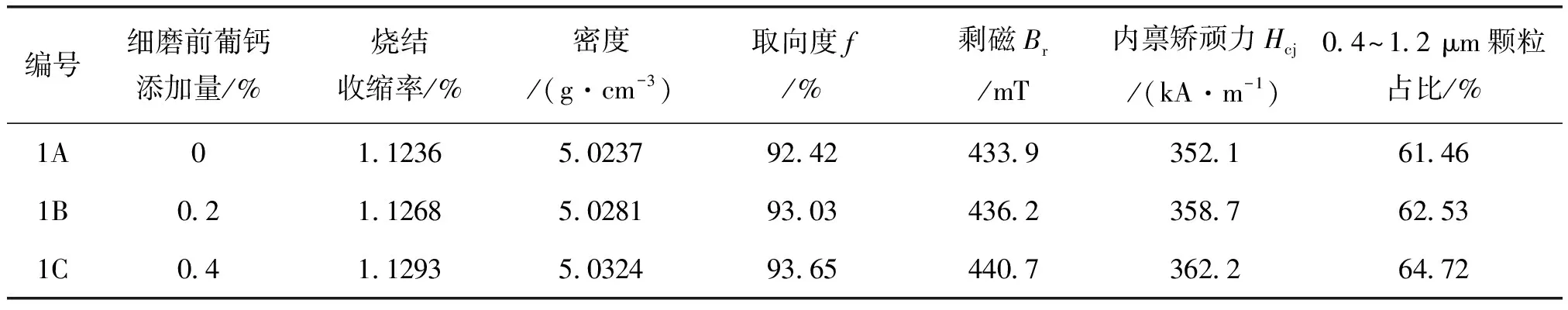

表1为细磨前不同添加量葡萄糖酸钙对锶铁氧体性能的影响.由表1可知,随着葡萄糖酸钙添加量增加到0.4%,锶铁氧体烧结后收缩增加了0.5%、密度增加了0.17%、取向度增加了1.33%、剩磁增加1.57%、0.4~1.2 μm的颗粒占比从61.46%增加到64.72%.密度增加是由于葡萄糖酸钙的加入使锶铁氧体细磨颗粒更加均匀[3],磁场作用下的排列更致密;铁氧体粉末颗粒在c轴方向取向度增加,是铁氧体颗粒均匀性提高,在磁场作用下更易转动导致的;随着添加量的增加,内禀矫顽力增加了2.86%,是因为研磨时间缩短及效率的提高使过细和过大颗粒减少,以及烧结过程中异常长大晶粒数量的减少.公式Br∝Ms·ρ·f[4]表示影响Br的各因素,其中Ms为饱和磁化强度、ρ为密度、f为取向度,剩磁的提高归于密度及取向度的共同提高.

图2 不同添加量葡萄糖酸钙球磨后粉料的SEM照片(a)无添加;(b)0.2%葡钙;(c)0.4%葡钙Fig.2 SEM images of powder with different additions of calcium gluconate (a)no add;(b)0.2% calcium gluconate;(c)0.4% calcium gluconate

表1 细磨前不同添加量葡萄糖酸钙对锶铁氧体性能影响

2.2 细磨后添加葡萄糖酸钙对粉末的影响

图3为细磨后添加不同量葡萄糖酸钙粉料的粒度分布.从图3可见,随着葡萄糖酸钙添加量从0增加到0.4%,粉料平均粒度为0.7 μm时,粒度分布区间中部0.4~1.2 μm的颗粒占比基本一致,粉料的粒度分布也基本一致,表明该添加方式对粉料粒度无影响.

表2为细磨后不同添加量葡萄糖酸钙对锶铁氧体性能的影响.由表2可知,在细磨后添加的方式下,随着添加量增加到0.4%,锶铁氧体的烧结收缩率及密度基本不变,取向度增加了3.65%,剩磁增加了1.77%,粒度分布区间中部0.4~1.2 μm的颗粒占比从61.46%增加到61.72%.该添加方式下锶铁氧体的致密性和密度不变,是因为该添加方式并没有参与细磨过程,均匀颗粒带来的致密性和易取向并未体现.铁氧体颗粒在c轴方向取向度增加,是因为颗粒在混合过程中葡萄糖酸钙的包裹更易,因剪切力打散了之前的团聚细颗粒,使其分散成单个细颗粒,颗粒分散后在磁场作用下更易转动.

图3 细磨后添加不同量葡萄糖酸钙粉料的粒度分布Fig. 3 Particle size distribution of calcium powder after milling with calcium gluconate

表2 细磨后不同添加量葡萄糖酸钙对锶铁氧体性能的影响

2.3 葡萄糖酸钙添加时机对锶铁氧体性能的影响

研磨前添加有利于研磨效率的提高和较好的粒度分布,最终提高产品各项磁性能;而研磨后添加会极大降低颗粒聚集度,从而获得更好的取向度,最终提高锶铁氧体的剩磁.为了得到最优的磁性能,综合两种添加方式进行实验.表3为在葡萄糖酸钙添加总量为0.4%时,不同添加方式得到的锶铁氧体磁性能,参照综合磁性能衡量指标K值(K=Br+0.4Hcj).由表3可知:随着细磨前添加量的减少和细磨后添加量的增加,K值先增大后减小;当细磨前添加量为0.3%、细磨后添加量为0.1%时,K值达到最大为587.4 mT,表明在此添加方式下锶铁氧体磁性能最优.

表3 不同添加时机葡萄糖酸钙对锶铁氧体性能的影响

3 结 论

研究了葡萄糖酸钙在不同添加时机对锶铁氧体预烧料细磨过程中粒度的影响,以及在压制过程中取向的影响,并通过综合运用添加剂加入时机,最大化提升了产品的磁性能.

(1)研磨前添加葡萄糖酸钙,使其参与细磨可以得到更集中的粒度分布,以提高密度及取向度,从而提高剩磁和矫顽力等磁性能.

(2)研磨后添加葡萄糖酸钙,可以在混合过程中通过剪切力将聚集颗粒打散,在磁场中成型时各颗粒自由取向从而提高取向度,以获得更优的剩磁.

(3)在总添加量为0.4%时,通过两种添加方式的综合运用在细磨前添加0.3%及细磨后添加0.1%的添加方式,锶铁氧体可以得到最优磁性能,其中Br=443.6 mT和Hcj=359.5 kA/m.

[1] 王玉英,冯泉,于忠淇,等.葡萄糖酸钙对锶铁氧体球磨效率和磁性能的影响[J].磁性材料及器件,2009,40(1):47-50.

[2] 阳开新. 铁氧体料浆中表面活性剂在固液界面上的吸附[J].磁性材料及器件,2001,21(3):34-39.

[3] 陈华容.提高永磁铁氧体剩磁有效途径的工艺研究[J].四川理工学院学报:自然科学版,2007(5):96-99.

[4] 徐文生,朱红.永磁铁氧体工艺技术的新进展[J].磁性材料及器件,2004,35(5):36-38.

Theeffectsofcalciumgluconateadditiononmagneticpropertiesofstrontiumferrite

LI Jindao,CHEN Zhongyan,LE Tian,ZHAN Zhenhua, LV Zhaomin

JPMFGuangdongCo.,Ltd.,Jiangmen,529000,China

The effect of adding time of calcium gluconate on the fine grinding effect and magnetic properties of the material was studied.The particle size distribution, microstructure, orientation and magnetic properties of the samples were analyzed by laser particle size distribution analyzer, SEM and VSM. The results show that calcium gluconate can enhance the magnetic properties effectively, and dispersing agent mode the effects of material properties. Calcium gluconate with mass fraction of 0.3% and 0.1% was added before and after fine grinding respectively, strontium ferrite can be obtained for the optimal magnetic properties, whereBr=443.6 mT andHcj=359.5 kA/m.

Sr ferrite;calcium gluconate;magnetic property

TM277.5

:A

2017-05-05

李金道(1986-),湖南衡阳人,本科,工程师.

1673-9981(2017)03-0178-04