基于内聚力模型预测带钢在冷轧过程中的边裂行为

2017-09-19昝大千朱鑫波陈建钧潘红良王正东

昝大千, 朱鑫波, 陈建钧, 潘红良, 王正东

(华东理工大学机械与动力工程学院,上海 200237)

基于内聚力模型预测带钢在冷轧过程中的边裂行为

昝大千, 朱鑫波, 陈建钧, 潘红良, 王正东

(华东理工大学机械与动力工程学院,上海 200237)

由于不良的剪边质量,会在带钢边部余留缺陷,在冷轧过程中,边部缺陷在轧制作用下会产生裂纹,并伴随冷轧过程的进行,裂纹逐渐扩展,进而形成断裂失效,造成断带事故,极大地影响工业生产效率和增加生产成本,因此,预测边部裂纹扩展十分重要。通过试验和仿真对比,验证了用内聚力模型(CZM)分析边部含有预置缺陷的带钢在冷轧过程中裂纹扩展行为的可行性和准确性,结合参数化分析预测边裂扩展,防止断带事故,从而指导工业生产。

内聚力模型; 冷轧; 预测边裂扩展; 参数化分析; 有限元仿真

目前,冷轧薄板广泛用于汽车、建筑和机械设备等领域,具有较高的附加价值。冷轧过程是影响冷轧薄板质量及加工效率的重要环节。在冷轧过程之前热轧带钢要进行剪边工序以去除边部缺陷,但由于剪边工艺质量不良,会在带钢边部留下初始缺陷。在冷轧过程中,这些初始缺陷在轧制作用下会产生边部开裂(边裂),严重的会导致断带,造成生产线停机,严重影响带钢质量和加工效率。

传统的断裂力学主要分为线弹性断裂力学(LEFM)和弹塑性断裂力学两种。在线弹性断裂力学理论中,基于裂纹扩展过程中能量守恒的GRIFFITH-OROWAN理论和IRWIN提出的应力强度因子理论被广泛地使用。然而,当裂尖周围存在大范围屈服时,线弹性断裂力学无法适用[1]。此外,冷轧过程边部裂纹扩展通常被定义为塑性断裂[2],而且载荷也不是单调递增,所以,J积分也无法很好地表征边裂扩展行为[3]。与此同时,裂纹张开位移(COD)只适用于简单应力状态,对于像轧制这种复杂的应力状态有自己的局限性。因此,以J积分和COD为代表的弹塑性断裂力学理论无法表征分析冷轧过程中的边裂扩展行为。

本文应用GEUBELLE等[4]提出的内聚力模型(CZM)理论来研究冷轧过程边裂扩展行为,该模型理论避免了裂尖应力奇异性问题,打破了传统断裂力学理论的局限性。同时,相比于(Gurson-Tvergaard-Needleman)模型,内聚力模型具有参数少的优点,极大地节省了参数求得试验成本以及更强的工程实际应用价值。

1 内聚力模型(CZM)

1.1CZM基本定义及原理

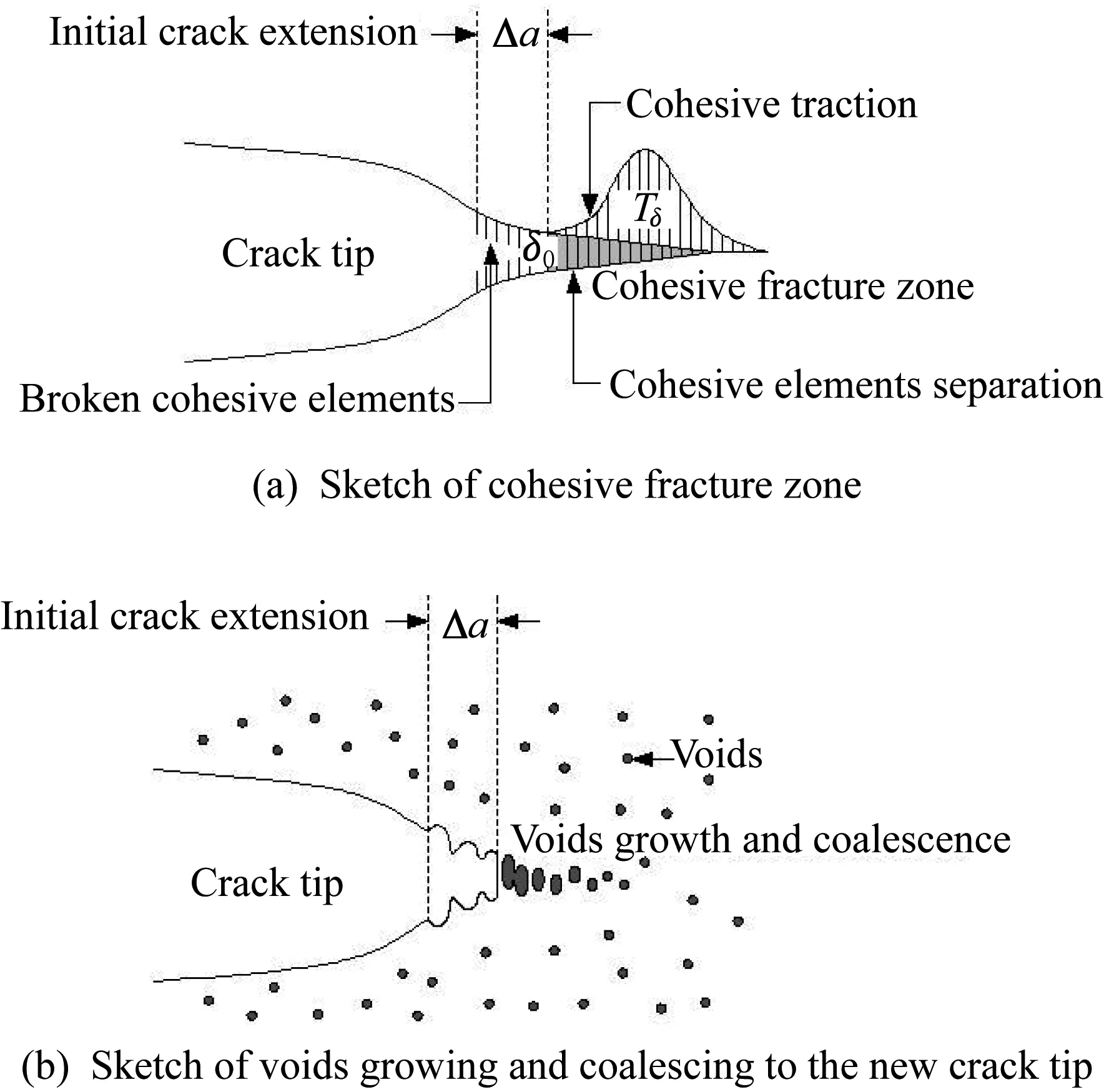

图1[5]为CZM原理示意图。在基本的CZM中,位于裂尖前部的内聚力区尺寸要小于其他特征成分。构成CZM的本构关系称为牵引力-位移模型,由内聚力(T)与单位裂纹张开位移(δ)函数关系组成,如式(1)所示,图1中δ0为临界位移。

牵引力-位移关系表示了断裂过程在微观下的解释,即紧邻裂尖的孔洞随着载荷的增加逐渐长大、聚合、生成微裂纹从而形成新裂尖,如图1(b)所示。

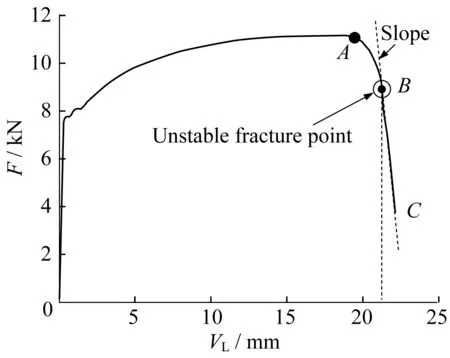

牵引力-位移关系函数方程如下:

(1)

内聚力区受载荷发生应变变形,产生的能量称为内聚能(Γ),由内聚力积分单位裂纹张开位移得出,如式(2)所示。

(2)

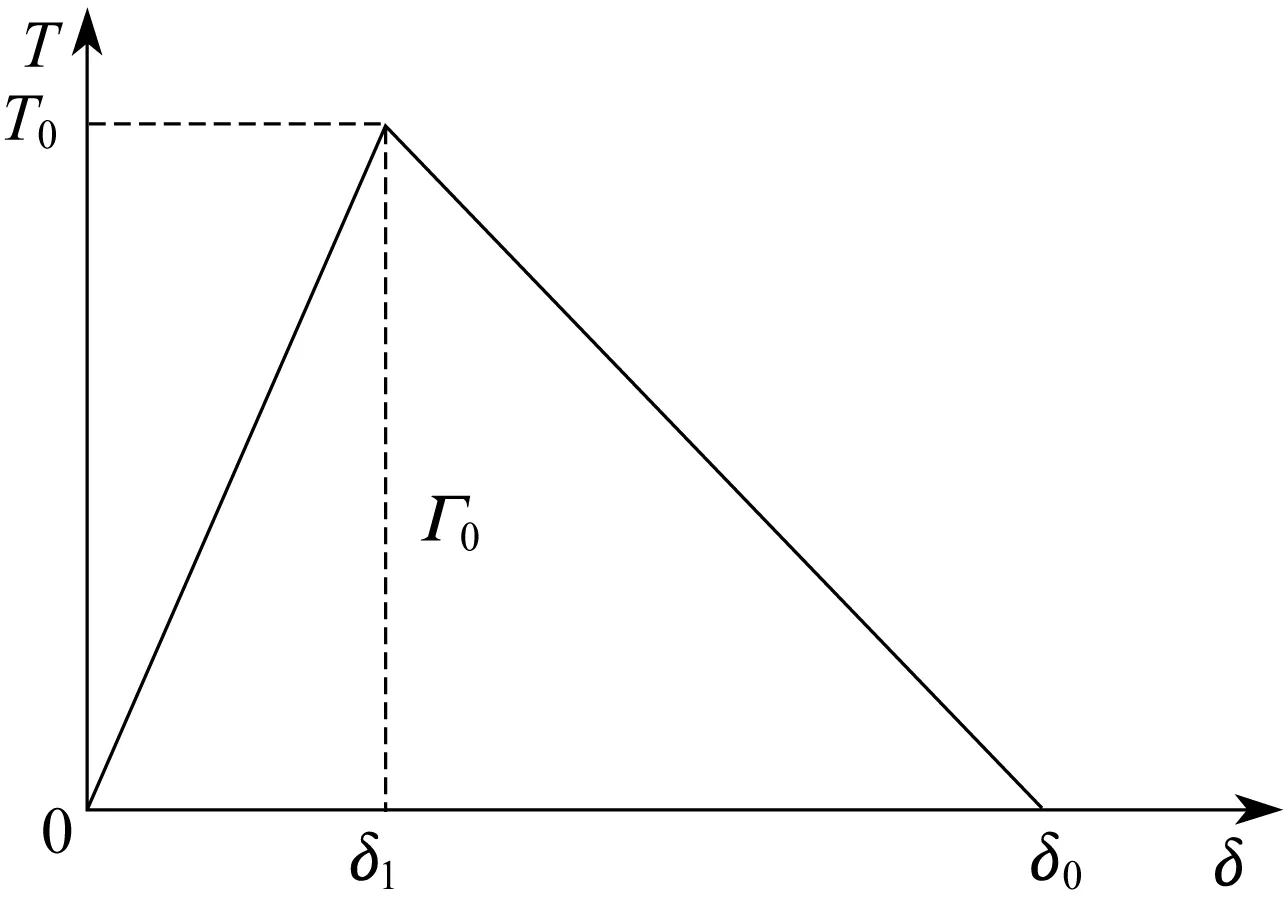

1.2牵引力-位移关系

选择一个合适的牵引力-位移关系是应用CZM研究边裂扩展行为规律的关键。双线性牵引力-位移关系[4]如图2所示。双线性牵引力-位移关系有本构方程简单、参数少等优点,本文研究得出,双线性牵引力-位移关系分析边裂扩展行为满足准确性要求。其核心为损伤原理,曲线下面积为损伤过程中产生的能量,称为临界内聚能(Γ0),可由式(3)表示。

(3)

图1 内聚力模型原理示意图[5]Fig.1 Sketch of CZM principle[5]

图2 双线性牵引力-位移关系Fig.2 Bi-linear traction-separation law

损伤方程可以定义如下:

(4)

式中:T0为临界内聚力;k为损伤阶段的刚度;D为损伤因子,在双线性牵引力-位移关系中,k与D分别由式(5)和式(6)得出。

(5)

(6)

因此,内聚力T在两段曲线分别表示如下:

(7)

综上所述,双线性牵引力-位移关系损伤原理方程只需要2个参数,这2个参数同时也是基于断裂力学基础的材料属性[6],由本文试验得出为临界的内聚力T0和临界的内聚能Γ0。

1.3CZM双参数确定

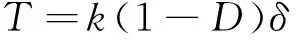

本文采用的试验材料为无取向冷轧薄板,其化学成分如表1所示。

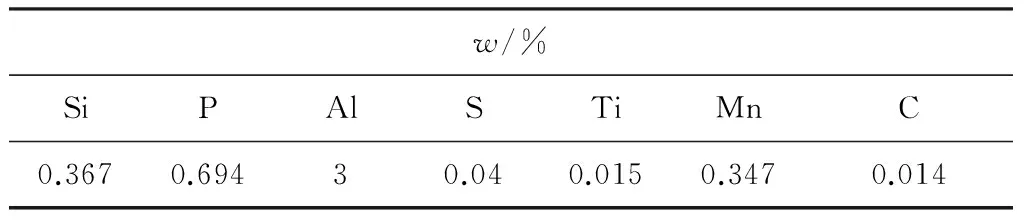

试验所需的2种试样和装置如图3所示,分别

为薄板拉伸试验和原位三点弯试验。

表1 无取向冷轧薄板化学成分Table 1 Chemical element compositions of non-oriented cold rolling steel sheet

图3 试验试样和装置Fig.3 Experiment equipments and specimens

薄板拉伸试验测得材料属性弹性模量E=205 GPa;真实抗拉强度σb=423 MPa,工程抗拉强度Rm=350 MPa以及屈服极限σs=238 MPa。

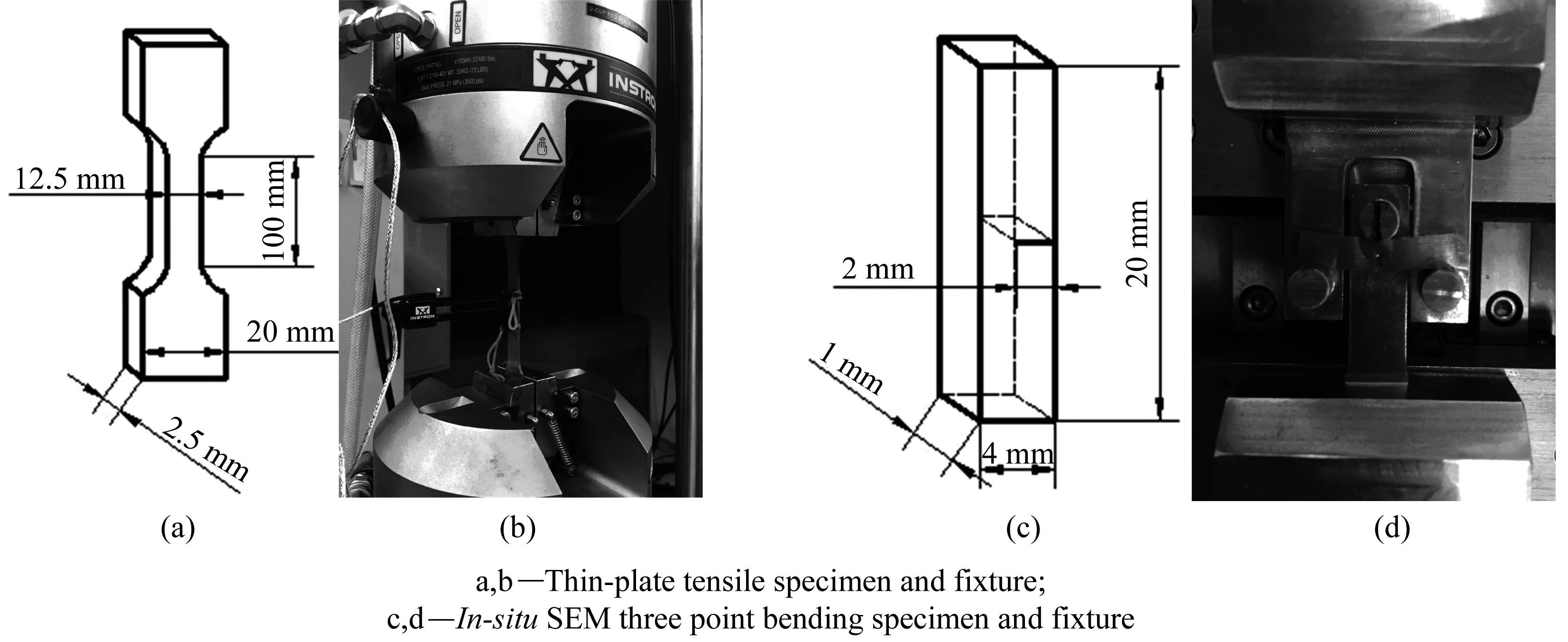

图4所示为薄板拉伸得出的完整载荷位移曲线,A点表示颈缩开始,B点为不稳定断裂点,此处为斜率最大的起始点,表示全局颈缩开始转为局部颈缩,颈缩部位开始进入不稳定断裂过程,此时,承载能力有明显的下降,所以斜率增大。C点为试样完全拉断时刻。在B点,加载线位移为21.2 mm。

图4 单轴拉伸载荷-位移曲线Fig.4 Load-displacement curve of the uniaxial thin-plate tension test

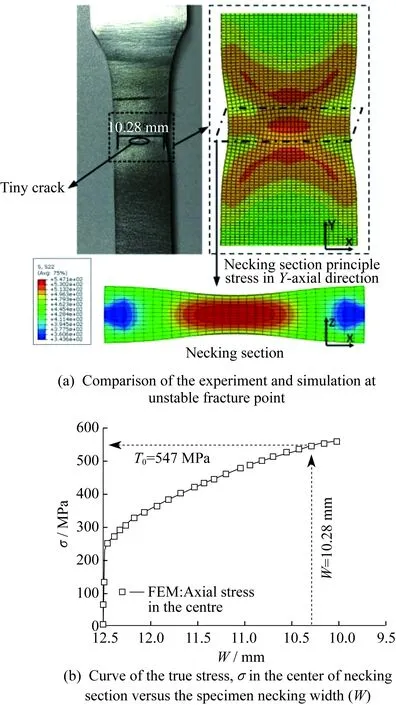

本文采用薄板拉伸试验与有限元仿真相结合的混合方法得出临界内聚力T0,由1.2节可知,单元应力达到T0时,损伤开始,承载能力下降,宏观表示为载荷(F)-位移(VL)曲线加载到不稳定断裂点,在颈缩位置试样整体承载能力开始显著下降,所以,结合薄板拉伸试验和有限元仿真,加载到不稳定断裂点时,得到颈缩截面应力分布情况,从而获得T0,结果如图5所示。

由有限元仿真可知,在加载位移为不稳定断裂点时,颈缩截面沿Y轴即加载方向的应力分布如图5(a)底部所示,由应力分布图可知中心点应力为最大值,可最先达到T0,同时符合不稳定断裂失效在试样心部产生的事实,微观解释了试样心部孔洞聚合形成微裂纹,承载能力开始下降,裂纹逐步向四周扩展,最终形成试样断裂[5]。图5(b)所示为仿真情况下颈缩截面中心点应力随颈缩截面宽度的变化,当截面宽度等于试验加载到不稳定断裂点时的截面宽度,即W=10.28 mm时,截面中心点应力为547 MPa,可认定此刻中心点应力为临界内聚力,即T0=547 MPa。由于失效开始裂纹扩展速率非常快,所以试验存在微小客观误差,试验结果显示,试样表面存在微小裂纹。

本文采用多试样法求得J-R阻力曲线得出临界内聚能Γ0。由于冷轧薄板厚度最厚为2.5 mm,所以无法采用标准三点弯试样得出J-R阻力曲线,故使用小试样原位三点弯试验[7],如图3(c)和图3(d)所示。

图5 试验与有限元仿真混合方法进行T0分析Fig.5 Determination of T0 using the hybrid technique with experiment and FEM simulation

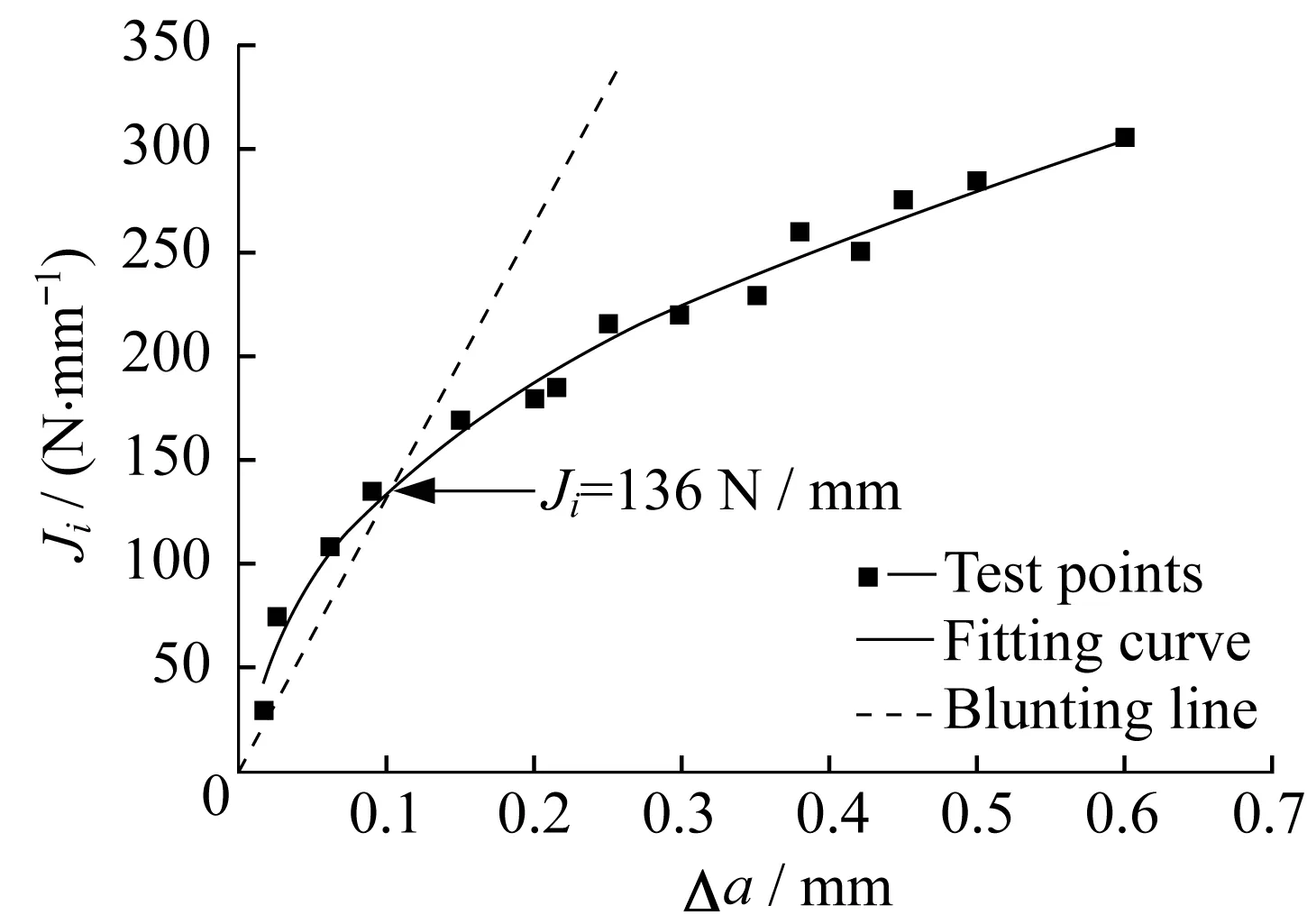

Γ0为裂纹开始扩展时所需要的能量,所以定义Γ0为初始断裂韧性Ji[8]。试验标准采用ISO测试标准[9]。J-R阻力曲线满足线性回归方程,如式(8)所示,钝化线满足式(9)。

(8)

J=3.75RmΔa

(9)

式中:Δa为裂纹扩展量;α,β,γ为常数。J-R阻力曲线如图6所示。从图6可以看出,钝化线与J-R阻力曲线交点为初始断裂韧性,此时Ji=136 N/mm,所以Γ0也为136 N/mm。

1.4CZM参数验证

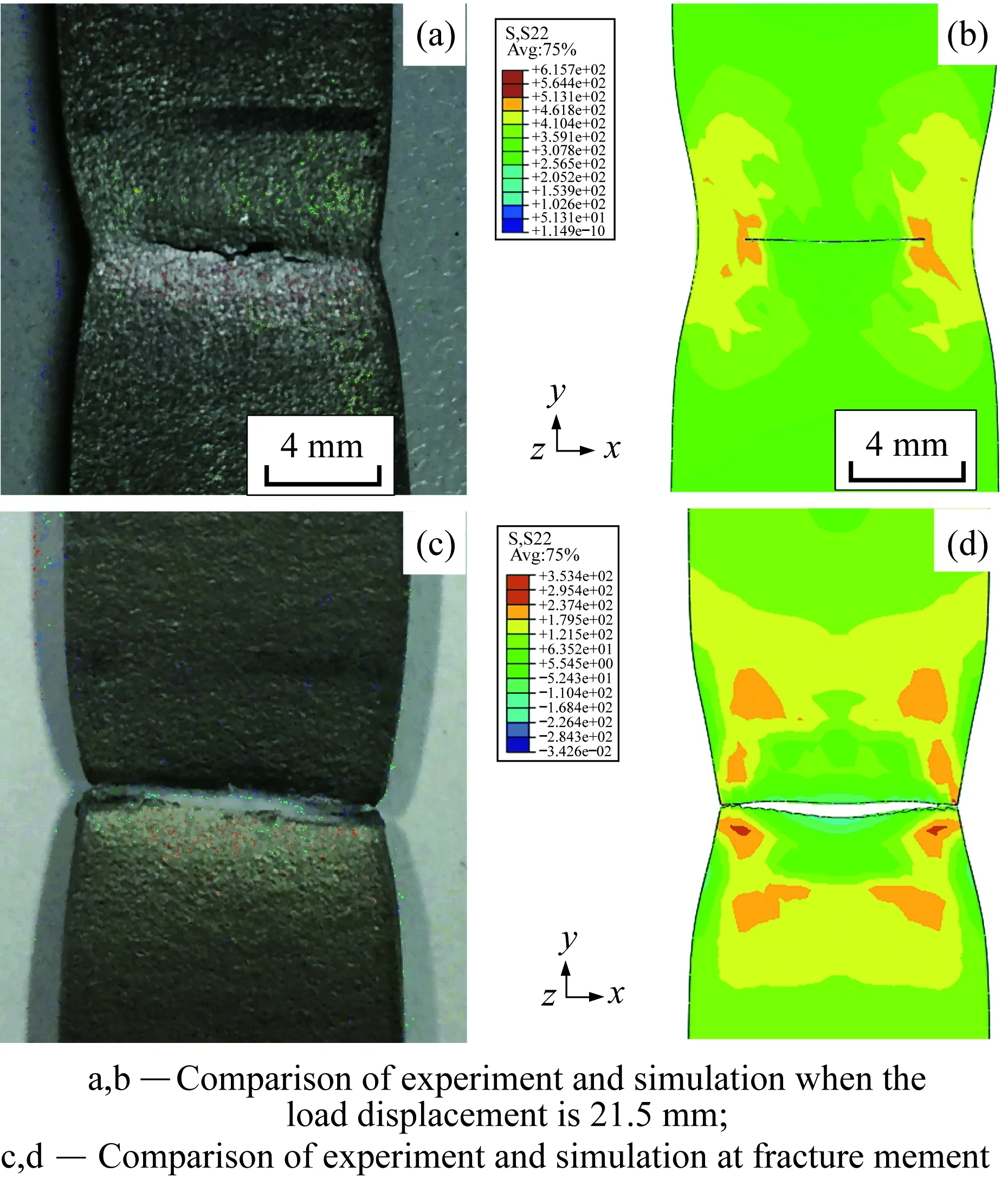

由试验得出CZM双参数分别为T0=547 MPa和Γ0=136 N/mm。本节验证求得的双参数的正确性,分别采用薄板拉伸载荷线位移为21.5 mm和拉断时刻进行试验和仿真验证,结果如图7所示。通过试验和仿真结果对比可以看到,仿真的裂纹长度和形状与试验结果基本一致,虽然存在误差,但误差处于合理状态。所以,本文求得出的CZM双参数满足冷轧薄板材料属性。

图6 J-R阻力曲线Fig.6 J-R resistant curves

2 三维有限元仿真预测冷轧过程边裂扩展行为

2.1冷轧试验

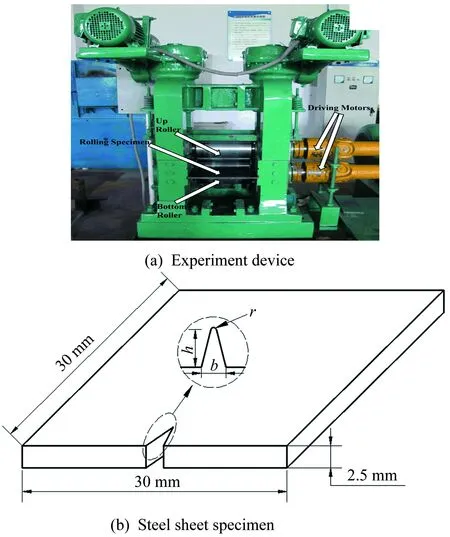

本文应用于冷轧试验的冷轧装置为单向两刚性轧辊试验轧机[10],如图8(a)所示。轧辊直径为360 mm,冷轧薄板试样尺寸如图8(b)所示。该试样预留边部V型缺口,缺口尖端半径r=0.1 mm,缺口长度h=5 mm,缺口张开位移b=1 mm。

压下率作为重要的轧制参数,在本文中作为研究影响边部V型缺口裂纹扩展的重要因素,所以,分别采用20%,30%,40%以及50%的压下率。

2.2三维冷轧仿真

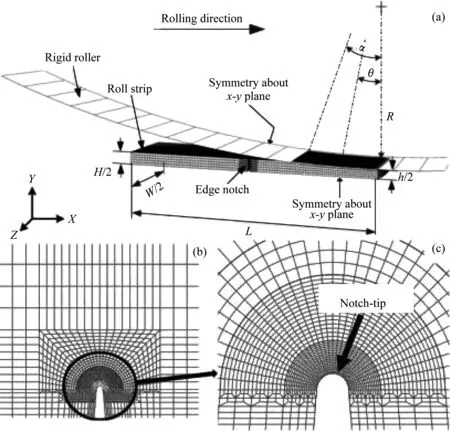

冷轧试验三维建模如图9所示,其中,X轴为轧制方向,Y轴为试样厚度方向,Z轴为试样宽度方向,为保持与试验一致,建模时,刚性轧辊半径为180 mm,为了缩减仿真建模试样尺寸和网格数量,对试样建模采用1/4对称,即沿Y轴和Z轴对称,所以,实际试样建模的长为L=30 mm,高为试样高(H)的一半(H/2=1.25 mm)以及宽为试样宽的一半(W/2=15 mm)。网格类型为8节点六面体网格C3D8R,考虑缺口尖端为应力集中区,有限元分析重要区域以及容易收敛[11],所以靠近缺口尖端网格要细分,具体如图9(c),最终,建模试样网格总数为21 000个。

本文选用的双线性牵引力-位移关系所引入的双参数在ABAQUS有限元仿真软件中对应应用最大主应力准则(MAXPS),其核心表达方程如下:

图7 薄板拉伸试验与仿真结果对比Fig.7 Comparison of the thin-plate tension experiment and simulation result

图8 冷轧试验Fig.8 Cold rolling experiment

图9 三维有限元冷轧建模Fig.9 3D FEM cold rolling modeling

(10)

(11)

为法向能量释放率;GS为总剪切能量释放率;η为材料属性,可以假定Ⅱ型与Ⅲ型剪切能量释放率相同,所以Ⅱ型剪切能量释放率Gs=1/2GS[14];GC在CZM中为内聚能Γ0。

2.3冷轧试验与仿真结果对比

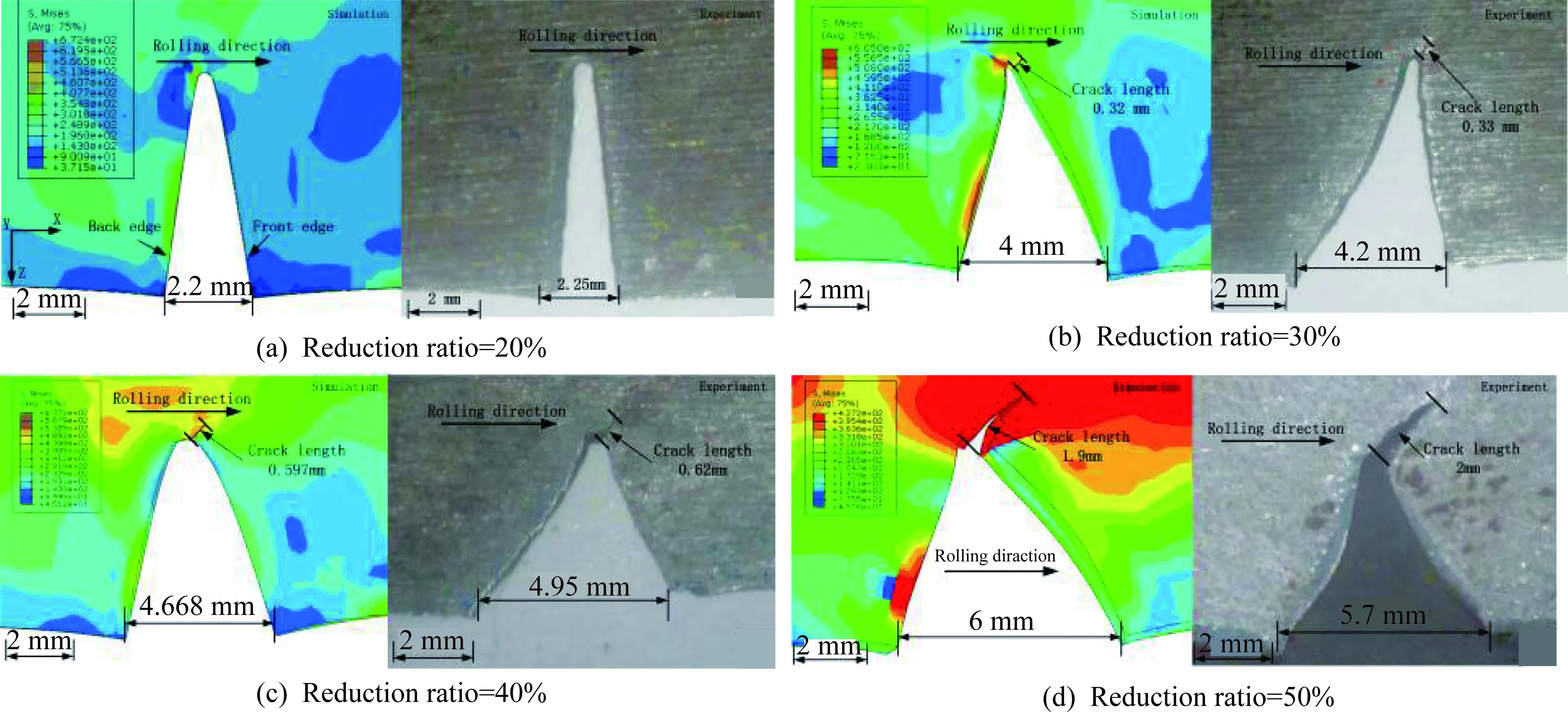

采用不同压下率(20%,30%,40%,50%)进行冷轧试验,将试验结果与仿真结果进行对比,验证CZM在冷轧过程中预测边裂扩展行为的可行性,同时也为建立冷轧断裂准则奠定基础,其对比结果如图10所示。

图10 不同压下率时冷轧试验结果与仿真数值对比Fig.10 Comparison of experiments and simulations at different reduction ratios

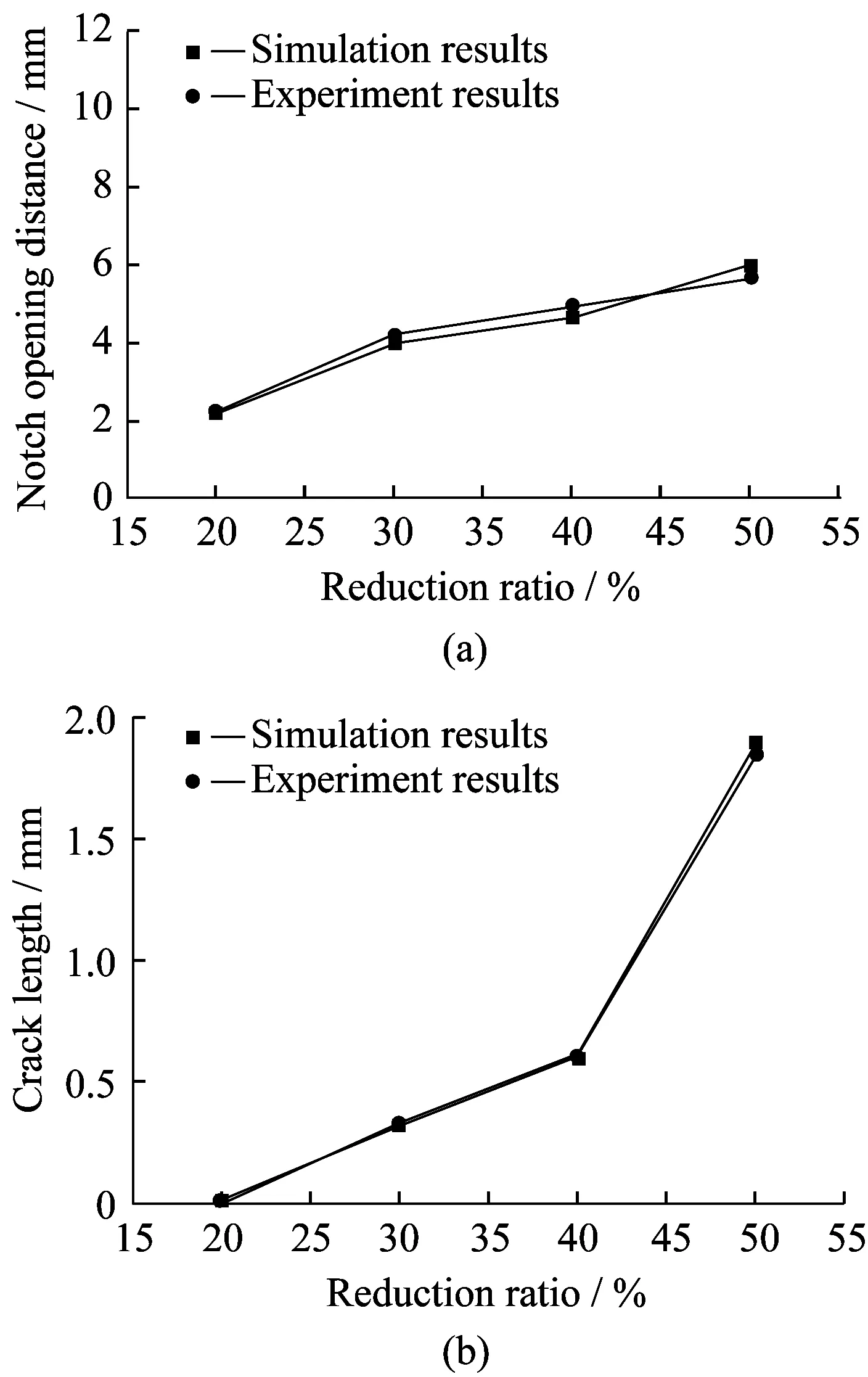

不同压下率时张开位移和裂纹扩展长度的试验与仿真比较结果如图11所示。

由图10和图11可知,CZM应用于冷轧过程的预测边裂扩展行为是可行的,虽然存在误差,但误差最大不超过6%,属于合理范围,因为真实材料不是均质且试验存在客观误差。

当压下率为50%时,裂纹扩展量明显增大,所以,在此压下率下,容易形成严重裂纹,有导致断带的危险。

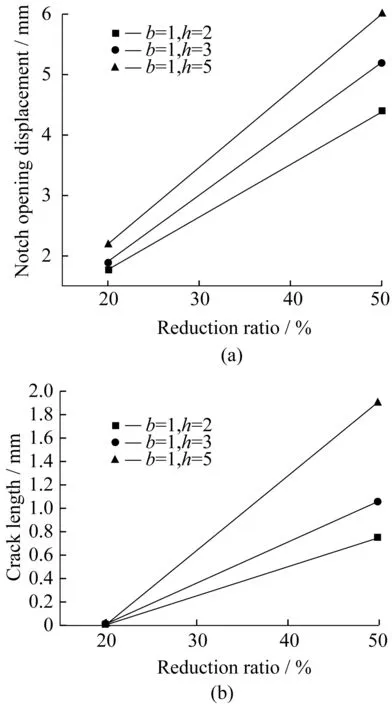

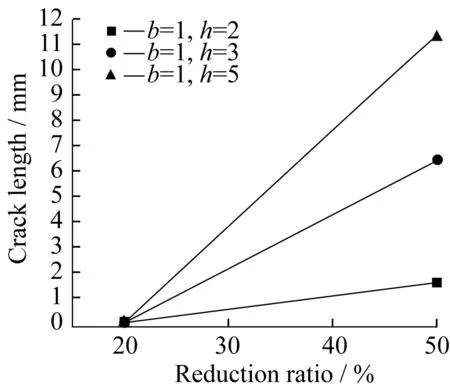

2.4冷轧过程边裂扩展预测

通过设定不同参量,包括预置缺口尺寸、前张力以及后张力对冷轧过程边裂扩展进一步分析并预测。如图8所示,预置缺口尺寸h=5 mm,张开位移b=1 mm。对不同预置缺口长度h进行仿真,预测h对裂纹扩张的敏感程度。设置h为2,3,5 mm,b=1的V型缺口,结合2.3节不同压下率的结果,主要分析压下率为50%时裂纹扩展量和缺口张开位移变化。结果如图12所示。

结果显示,缺口长度越长,即h∶b越大,在压下率为50%时裂纹扩展量越大,符合h∶b越大,缺口尖端应力集中越明显,越容易产生裂纹。

前、后张力分别为在冷轧过程施加在轧件薄板前、后的张力,以保证轧件的平整和冷轧过程顺利进行,所以仿真中采用不同的前、后张力组合,分析前、后张力对冷轧过程边裂扩展的影响,并进行预测。具体参数如表2所示。选择压下率为50%及预置缺口尺寸h=5 mm,b=1 mm,因为此缺口尺寸组合的边裂比较容易扩展。

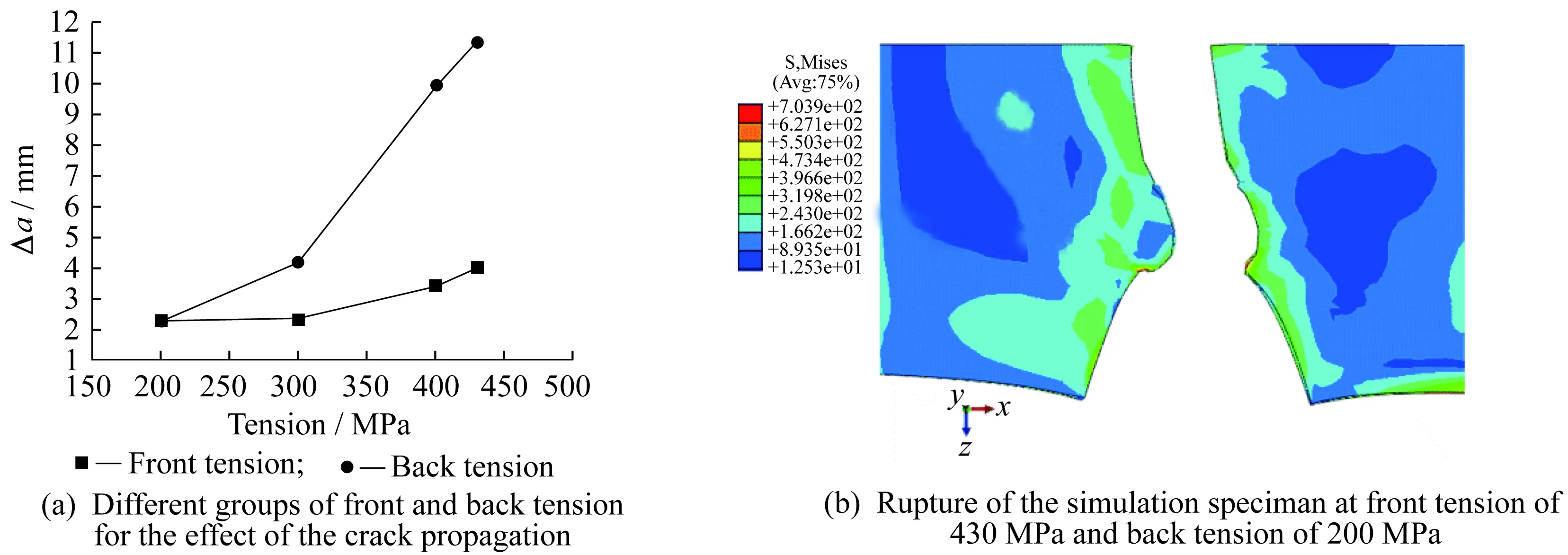

FEM仿真结果如图13所示。从图13(a)可知,当施加前张力为200 MPa时,后张力改变,边裂扩展量变化不大,最大约为4 mm;当施加后张力为200 MPa时,前张力改变,边裂扩展量变化非常明显,尤其当前张力为400 MPa时,裂纹扩展量约为10 mm,前张力为430 MPa时,裂纹扩展量约为11.5 mm,在轧件模型建模宽度为15 mm时,仿真结果显示为完全断开,如图13(b)所示。

图11 不同压下率时试验结果与仿真数值比较Fig.11 Comparison of experiment and simulation numerical results at different reduction ratios

图12 预置缺口长度对应缺口张开位移和裂纹扩展量关系Fig.12 Preset notch length versus notch opening displacement and crack length

图13 不同前、后张力组合仿真结果Fig.13 Simulation results of different groups of front and back tension表2 压下率为50%时不同前、后张力组合Table 2 Different groups of front and back tension at 50% reduction ratio

Fronttension/MPaBacktension/MPa200200200300200400200430300200400200430200

前张力对于边裂扩展影响更大、更敏感。当前张力为430 MPa、后张力为200 MPa时,不同预置缺口长度的边裂扩展仿真结果如图14所示。

3 结 论

(1) 本文应用CZM研究带钢在冷轧过程边部裂纹扩展行为,通过冷轧试验与FEM有限元仿真对比,验证了CZM的可行性和准确性。

(2) 在CZM使用双线性牵引力-位移关系,涉及到两个材料属性参数需要试验求得,分别为临界内聚力T0和临界内聚能Γ0,采用由薄板单轴拉伸试验与有限元仿真结合的混合方法和原位三点弯试验得出T0=547 MPa,Γ0=136 N/mm,相比GTN损伤模型,具有参数少、工程应用价值更高的优势。

图14 不同预置缺口长度对应的边裂扩展量Fig.14 Different preset notch lengths versus edge crack lengths

(3) 针对不同压下率、预置缺口尺寸和前、后张力冷轧参量对边裂扩展进行预测,分析结果表明,缺口尺寸对边裂扩展影响最大,其次是压下率,之后为前张力,后张力影响最小,对边裂扩展最不敏感。所以,在压下率基本固定的工业生产中,首先应该提高减边质量,减少比较明显的缺口缺陷,其次,对于前张力也要适当加以控制,不能施加过大。由此,可以有效控制明显的边部裂纹产生,进而预防断带事故发生。

[1] SHET C,CHANDRA N.Analysis of energy balance when using cohesive zone models to simulate fracture processes[J].Journal of Engineering Materials and Technology,2002,124(4),440-450.

[2] GHOSH S,LI M,GARDINER D.A computational and experimental study of cold rolling of aluminum alloys with edge cracking[J].Journal of Manufacturing Science and Engineering,2004,126(1):74-82.

[3] HUANG Y,LIN G Y,CORNEC A.Verification of a cohesive zone model for ductile fracture[J].Journal of Engineering Materials and Technology,1996,118(2):192-200.

[4] GEUBELLE P H,BAYLOR J.The impact-induced delamination of laminated composites:A 2D simulation[J].Composites:Part B,1998,29(5):589-602.

[5] CORNEC A,SCHEIDER I,SCHWALBE K H.On the practical application of the cohesive model[J].Engineer Fracture Mechanics,2003,70(14):1963-1987.

[6] LIN G,CORNEC A,SCHWALBE K H.Three-dimensional finite element simulation of crack extension in aluminum alloy 2024FC[J].Fatigue and Fracture of Engineering Materials and Structures,1998,21(10):1159-1173.

[7] CHAN K S.In-Situ SEM J-testing and Crack-tip micromechanics of zircaloy-4 by three-point bending[J].Experimental Mechanics,2012,52(9):1251-2165.

[8] SCHWALBE K H,HEERENS J,ZERBST U,etal.EFAM-GTP 02.The GKSS procedure for determining the fracture behavior of materials[R].Geesthacht,Germany:Research Center Publications,2002.

[9] METALLIC materials——Unified method of test for the determination of quasistatic fracture toughness:ISO 12135,2002[S/OL].[2016-11-01].http://www.iso.org/standard/60891.html.

[10] SUN Q,ZAN D Q,CHEN J J,etal.Analysis of edge crack behavior of silicon steel in multi-pass cold rolling based on the shear modified GTN damage model[J].Theoretical and Applied Fracture Mechanics,2015,80:259-266.

[11] GROGAN D M,BRDAIGH C M,LEEN S B.A combined XFEM and cohesive zone model for composite laminate micro-cracking and permeability[J].Composite Structure,2015,120:236-241.

[12] WANG X L,LIU C,WANG H,LIU H,etal.Comparison of consecutive and alternate hydraulic fracturing in horizontal wells using XFEM-based cohesive zone method[J].Journal of Petroleum Science and Engineering,2016,143:14-25.

[13] BENZEGGAGH M L,KENANE M.Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus[J].Composites Science and Technology,1996,56(4):439-449.

[14] JOUSSET P,RACHIK M.Comparison and evaluation of two types of cohesive zone models for the finite element analysis of fracture propagation in industrial bonded structures[J].Engineering Fracture Mechanics,2014,132:48-69.

PredictingofEdgeCrackBehaviorofSteelSheetintheColdRollingProcessBasedonCohesiveZoneModel

ZANDa-qian,ZHUXin-bo,CHENJian-jun,PANHong-liang,WANGZheng-dong

(SchoolofMechanicalandPowerEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237,China)

Because of the poor quality edge cutting operation,the defects are created in the steel sheet edge.In the cold rolling process,the edge defects under the effect of rolling can generate cracks,which gradually propagate to create fracture failure finally.It can make the strip rupture accident.Thus,the industrial production efficiency is affected seriously and the cost of production increases.Therefore,it is important to predict the propagation of the edge crack.In this research,by comparison of experiment and simulation,the cohesive zone model (CZM) is used to analyze the accuracy and feasibility of the crack propagation behavior of the steel sheet with preset notch in the edge during the cold rolling process.The parametric analysis is employed to predict the edge crack propagation in order to avoid strip rupture accident and guide industrial production.

cohesive zone model; cold rolling; predicting edge crack propagation; parametric analysis; finite element method simulation

1006-3080(2017)04-0563-08

10.14135/j.cnki.1006-3080.2017.04.017

2016-12-10

国家自然科学基金(51105143,51675182)

昝大千(1990-),男,吉林人,博士生,主要从事冷轧过程下带钢产生断带问题的研究。

王正东,E-mail:zdwang@ecust.edu.cn

TG335

A