超声-微波预处理含油废白土的工艺条件研究

2017-09-16李燕杰孙婷婷

王 缈,李燕杰,孙婷婷

(辽宁晟麦实业股份有限公司,辽宁 大连 116025)

超声-微波预处理含油废白土的工艺条件研究

王 缈,李燕杰,孙婷婷

(辽宁晟麦实业股份有限公司,辽宁 大连 116025)

以亚麻籽油废白土为原料,用超声-微波协同技术提取其中的亚麻籽油。在单因素实验基础上,选取超声功率、液料比和预处理温度作为影响因子,以油脂回收率为响应值,通过响应面法优化超声-微波预处理工艺条件。结果表明,超声-微波预处理的最佳工艺条件为:超声功率420 W,微波功率450 W,液料比3∶1,预处理时间9 min,预处理温度72℃。在最佳工艺条件下,亚麻籽油的回收率为89.8%。回收的亚麻籽油色泽较浅、品质较佳,达到普通亚麻籽毛油标准。

亚麻籽油;废白土;超声-微波预处理; 响应面法; 回收率

植物油脂精炼脱色工艺中通常使用占油脂质量2%~5%的活性白土[1]和0.3%~0.7%的活性炭进行脱色。由于脱色工艺和设备的不同,脱色后废白土一般含有25%~40%的植物油[2]。近年来,大部分油厂脱色后,一般会将废白土直接丢弃,或是直接与煤混合用作燃料,未能使白土中的油脂得到有效开发利用,不仅造成资源的浪费,还造成了环境污染以及安全隐患[3-4]。

目前,废白土中油脂的回收主要有压榨法、水剂法、溶剂浸提法、离心分离法以及干法处理等[5-10]。压榨法与离心分离法回收油脂虽然工艺简单,但是油脂回收率较低,废白土残油量仍在18%~25%左右;溶剂浸提法与干法处理,油脂回收率虽高,但工艺操作相对复杂,溶剂回收较困难,对生产车间安全性要求高,易产生污染和安全隐患等弊端[11];水剂法回收油脂,虽然回收率较高,但是工艺过程不易控制,且易产生大量废水,并造成白土结构破坏,无法再生利用[12]。

表面活性剂法是近年来提出的一种相对安全,污染较小,且油脂回收率相对较高的方法[13]。但是,表面活性剂法耗时较长,容易造成油脂的进一步氧化,且生成的乳化液破乳相对困难,油脂残留水分较多。超声-微波协同提取也是近年来提出的一种新技术。将微波的高能作用和超声波的空化作用(同时具有萃取和机械搅拌作用)有机结合,具有简便快捷、提取时间短、提取效率高及提取物的结构未被破坏等优点[14]。

将超声-微波协同提取技术和表面活性剂法结合,对含油废白土进行预处理,对废白土油脂回收工艺进行改良与创新。超声-微波预处理主要目的在于改变白土表面的微观结构,使得油脂更快、更易分离析出,有利于后续乳化工艺中油脂的高效提取,从而极大地缩短提取时间,提高提取效率与油脂回收率。

本文主要对该法中超声-微波预处理条件进行研究,基于单因素实验应用响应面法对预处理条件进行优化,以期筛选出最佳工艺条件,获得较高的油脂回收率,为今后进一步大量处理含油废白土提供理论依据和实用参数。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

亚麻籽油废白土(含油量约36.5%),辽宁晟麦实业股份有限公司;十二烷基硫酸钠,分析纯,天津市北晨方正试剂厂。

1.1.2 仪器与设备

CW-2000型超声-微波协同萃取仪;粉碎机;TD-5A型离心机;PL-1002E电子天平;DHG-9240A型电热恒温鼓风干燥箱;Agilent7820型气相色谱仪,安捷伦科技(中国)有限公司。

1.2 实验方法

1.2.1 废白土预处理

取适量含油废白土(含油量约36.5%)进行预热后,4 000 r/min条件下对废白土离心25min,得到部分回收油和相对干燥、含油量为27.7%的废白土,而后将废白土粉碎,用于后续实验。

1.2.2 超声-微波预处理

取粉碎后的废白土(含油量27.7%),按不同液料比加入适量的水,在一定超声功率、微波功率、预处理温度、预处理时间下对亚麻籽油废白土进行超声-微波预处理。

1.2.3 油脂回收

在预处理后的废白土中加入0.2%的十二烷基硫酸钠,55℃下超声乳化5 min,超声功率为240 W。60℃下微波破乳2 min,微波功率为600 W。4 500 r/min 条件下离心5 min,回收上层液体,过滤,得到废白土中的油脂。

1.2.4 油脂回收率的测定

油脂回收率=回收油脂质量/(样品含油率×样品质量)×100%

1.2.5 质量指标的测定

色泽的测定参照GB/T 22460—2008;酸值的测定参照GB 5009.229—2016;过氧化值的测定参照GB 5009.227—2016;皂化值的测定参照GB/T 5534—2008;水分及挥发物的测定参照GB 5009.236—2016。

1.2.6 脂肪酸组成分析

参照GB/T 17376—2008、GB/T 17337—2008。

2 结果与讨论

2.1 单因素实验

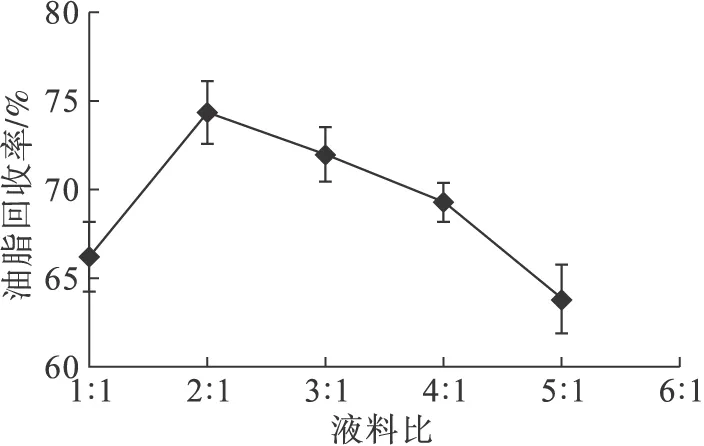

2.1.1 液料比对油脂回收率的影响

在超声功率300 W、微波功率450 W、预处理时间6 min、预处理温度65℃条件下,考察超声-微波预处理条件中液料比对油脂回收率的影响,结果见图1。

图1 液料比对油脂回收率的影响

如图1所示,当液料比为2∶1时,油脂回收率最高,当液料比继续增加,油脂回收率反而逐渐降低。这可能有两个原因,一是较多的水分子阻塞了白土上的微孔缝隙,使得油分无法有效地分离;二是水分含量较高,不利于后续乳化与破乳的进行,从而造成油脂回收率下降。故后续实验液料比为2∶1。

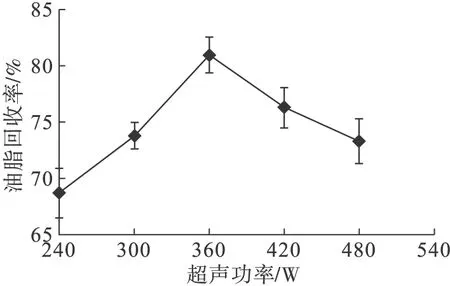

2.1.2 超声功率对油脂回收率的影响

在液料比2∶1、微波功率450 W、预处理时间6 min、预处理温度65℃条件下,考察超声-微波预处理条件中超声功率对油脂回收率的影响,结果见图2。

图2 超声功率对油脂回收率的影响

如图2所示,超声功率在240~360 W时,与油脂回收率呈正相关。这可能是因为随着超声功率的增加,空化作用和机械作用越强烈,分子扩散速率越大,油脂越容易从白土中脱离出来,当超声功率为360 W时,油脂回收率最高,当超声功率高于360 W时,油脂回收率有所下降,这可能是因为超声功率较高时,导致白土表面微孔空隙发生逆向改变,并造成油脂本身的氧化分解,从而导致油脂回收率降低。故后续实验超声功率为360 W。

2.1.3 微波功率对油脂回收率的影响

在液料比2∶1、超声功率360 W、预处理时间6 min、预处理温度65℃条件下,考察超声-微波预处理条件中微波功率对油脂回收率的影响,结果见图3。

图3 微波功率对油脂回收率的影响

如图3所示,油脂回收率随着微波功率的增加,呈现先上升后基本不变的趋势。当微波功率为450 W时,油脂回收率达到较高水平。这可能是因为相同的辐射时间下,微波功率变大,液料体系升温速度加快,白土表面微孔结构发生正向改变,使得油脂易从白土中脱离出来,从而提高油脂回收率,而进一步加大微波功率后,白土表面微孔结构改变达到饱和,油脂回收率基本不变。故后续实验微波功率为450 W。

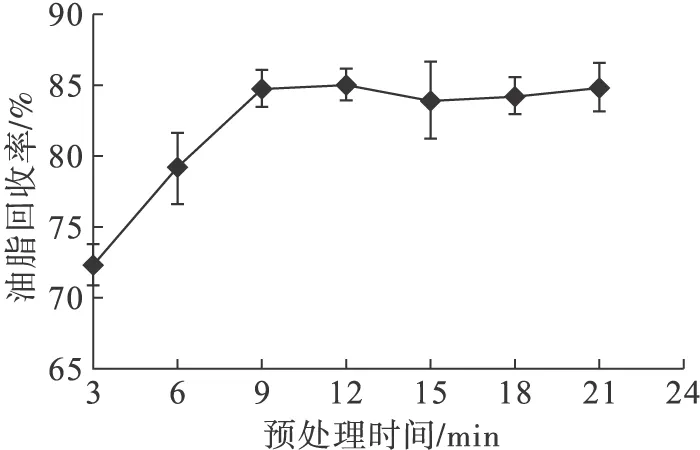

2.1.4 预处理时间对油脂回收率的影响

在液料比2∶1、超声功率360 W、微波功率450 W、预处理温度65℃,考察超声-微波预处理条件中预处理时间对油脂回收率的影响,结果见图4。

图4 预处理时间对油脂回收率的影响

如图4所示,油脂回收率随着预处理时间的延长而呈现上升趋势,在预处理时间为9 min时,油脂回收率达到了85.3%。这可能是因为随着预处理时间的延长,白土微孔结构发生正向改变,更多吸附在白土微孔中的油脂在超声-微波的作用下脱离,有利于后续乳化工艺的进行。当预处理时间长于9 min后,油脂回收率随着预处理时间的延长上升趋势变缓。综合考虑经济性、回收效率等方面因素,故后续实验预处理时间为9 min。

2.1.5 预处理温度对油脂回收率的影响

在液料比2∶1、超声功率360 W、微波功率450 W、预处理时间9 min条件下,考察超声-微波预处理条件中预处理温度对油脂回收率的影响,结果见图5。

图5 预处理温度对油脂回收率的影响

如图5所示,预处理温度在35~65℃,油脂回收率与预处理温度成正相关。但预处理温度高于65℃时,油脂回收率有所下降。这可能是因为温度高有利于油脂析出,但是温度过高时,会造成油脂的氧化分解。故65℃为最佳预处理温度。

2.2 响应面优化实验

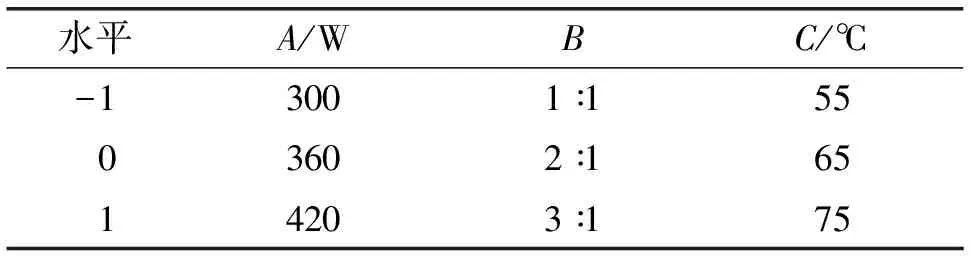

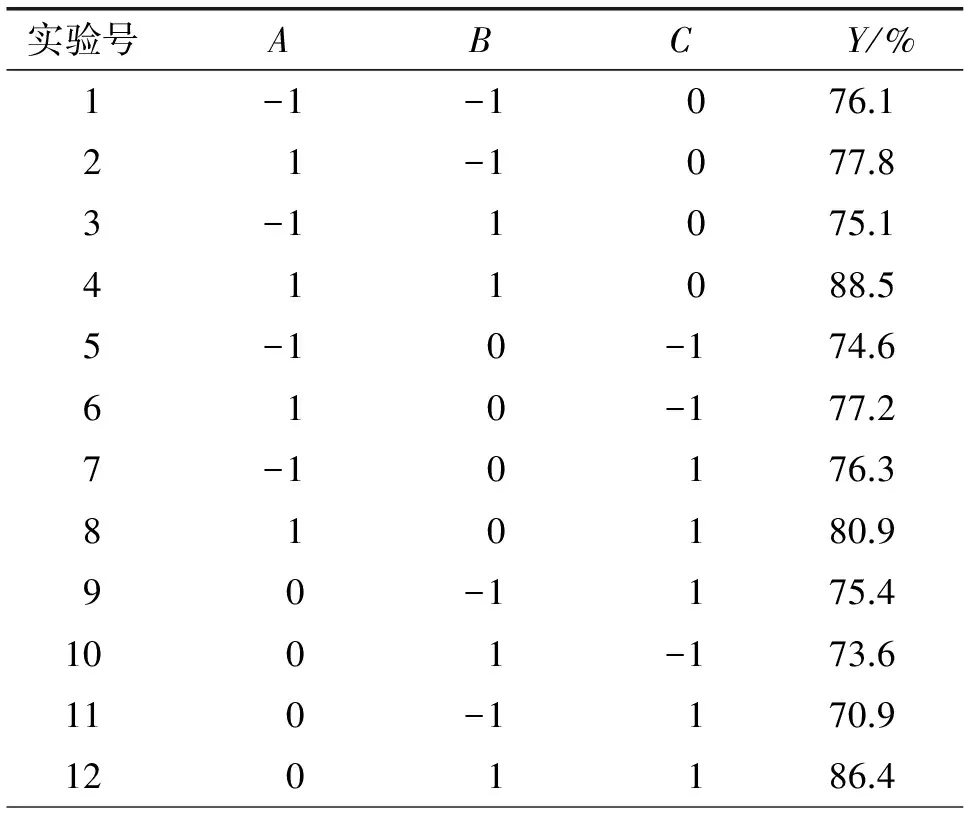

基于单因素实验,在微波功率450 W、预处理时间9 min条件下,选择超声功率(A)、液料比(B)、预处理温度(C)为影响因子,油脂回收率(Y)为响应值进行响应面实验设计。因素水平见表1,响应面实验设计及结果见表2。

表1 因素水平

表2 响应面实验设计及结果

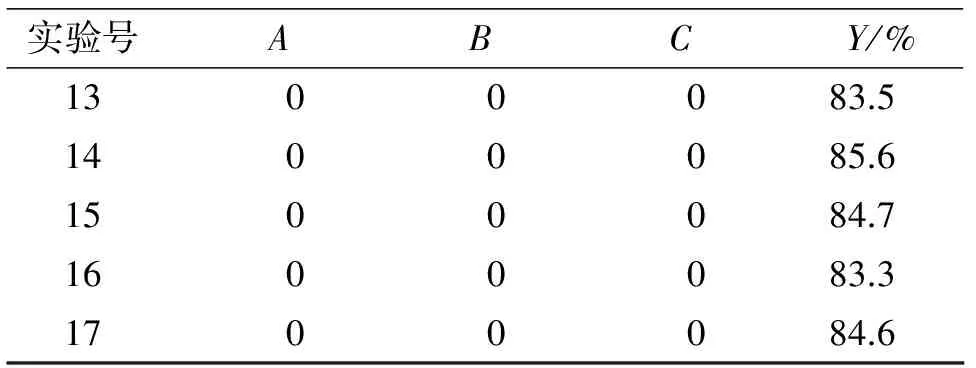

续表2

实验号 A B C Y/%1300083.51400085.61500084.71600083.31700084.6

利用Design-Expert 8.0软件对表2进行回归分析,得到油脂回收率的二次多元回归方程为:

Y=84.34+2.79A+2.93B+1.71C+2.92AB+0.5AC+4.33BC-2.15A2-2.82B2-4.94C2

对回归模型进行方差分析,结果见表3。

表3 回归模型方差分析

注:R2为0.976 9;信噪比为15.418;p<0.01极显著,p<0.05显著。

由表3所示,回归模型F-检验p<0.01极显著,失拟项p>0.05不显著,信噪比15.418>4可取,表明此模型能够比较好地描述各因素与响应值之间的真实关系。回归模型的校正确定系数RAdj为0.988 4,表明该模型能够解释98.84%响应值的变化,模型拟合程度良好,实验误差小,可以用此模型对油脂回收率进行分析和预测。相关系数R2=0.976 9,说明预测值和真实值之间具有高度的相关性,Y的变异系数CV表示实验的精确度,CV值越高,实验的可靠性越低,本实验中CV为1.8%,较低,说明本实验操作可信。综合上述分析,该模型与实际情况拟合很好,可用于评价油脂回收率的实际情况。

由回归模型系数显著性检验结果可知,模型的一次项A(p<0.01)、B(p<0.01)对油脂回收率的线性效应(下同)极显著,C(p<0.05)显著;二次项A2(p<0.05)显著,B2(p<0.01)和C2(p<0.01)极显著;交互项AB(p<0.01)极显著,BC(p<0.01)极显著,AC(p>0.05)不显著。由F值可知,影响油脂回收率的因素大小顺序依次为液料比>超声功率>预处理温度。

2.3 验证实验

通过响应面软件分析得出超声-微波预处理废白土的最佳工艺条件为:超声功率420 W,液料比3∶1,预处理温度71.6℃,微波功率450 W,预处理时间9 min,油脂回收率的预测值为90.2%。为方便起见以超声功率420 W,液料比3∶1,预处理温度72℃,微波功率450 W,预处理时间9 min,进行3次平行实验,得到油脂回收率为89.8%,与预测值非常接近。因此,采用响应面法得到的超声-微波预处理工艺准确可靠,具有实用价值。

2.4 回收油脂质量评定

按照1.2.5~1.2.6所述,测定回收油脂质量指标与脂肪酸组成,结果如表4和表5所示。

表4 回收油脂的质量指标

从表4可以看出,回收油脂的质量指标符合要求,说明超声-微波预处理工艺,没有对油脂本身的品质产生负面影响。

表5 回收油脂的脂肪酸组成及含量 %

从表5可以看出,回收油脂的脂肪酸组成符合要求,说明超声-微波预处理工艺没有破坏油脂脂肪酸的组成。

以上结果表明,经超声-微波预处理后的回收油脂品质较好,可以作为毛油再次进入精炼工艺。

3 结 论

本实验对从含油废白土中回收油脂的超声-微波预处理工艺进行了研究。通过单因素实验与响应面实验确定了超声-微波预处理废白土回收油脂的最佳工艺条件为:液料比3∶1,超声功率420 W,微波功率450 W,预处理温度72℃,预处理时间9 min。在最佳工艺条件下,油脂回收率达到了89.8%。经超声-微波预处理后得到的回收油脂色泽较浅,品质较好,可以作为毛油重新进入精炼工艺,得到精炼亚麻籽油,从而继续为企业带来经济价值。

后续实验将进一步对含油废白土的超声乳化工艺与微波破乳工艺进行研究,并对整体工艺得到的回收油脂的相关指标进行检测评估。以期最大限度地得到品质较好的回收油脂。

[1] 杜连启. 废白土回收油脂的方法[J]. 粮食与油脂, 2003(8):51-52.

[2] 杜文书, 朱智伟, 马志平. 废白土中油脂回收工艺与实践[J]. 中国油脂, 2004, 29(2):76-77.

[3] PATTERSON H B W. Bleaching and purifying fats and oils:theory and practice[M]. Champaign: Amer Oil Chemists Society,1993.

[4] HUI Y H.贝雷:油脂化学与工艺学:第三卷[M]. 徐生庚, 裘爱泳, 译.5版.北京:中国轻工业出版社, 2001.

[5] 魏伟贞. 压榨法回收废白土中的油脂[J]. 农业机械, 2012,15(7):42-43.

[6] 魏安池, 林敏刚, 李喜红. 水剂法回收废白土中油脂研究[J]. 中国油脂, 2002, 27(4):33-35.

[7] 钟国晋, 杜文书, 朱志伟. 回收废白土中油脂的新方法及其应用[J]. 中国环保产业, 2005(1):20-21.

[8] 罗天发, 王玲.废白土中回收油脂的研究与应用[J]. 粮食加工与食品机械, 2004(6):44-46.

[9] 蓝少群. 废白土干法提油工艺:CN02126737[P]. 2002-07-19.

[10] 韩德奇, 洪国忠, 李萍. 废白土无害化处理[J]. 石化技术, 1999, 6(2):84-85.

[11] 姜善英, 梁成安. 废白土中油分回收的研究[J]. 齐鲁石油化工, 2011(2):137-139.

[12] 罗鹏, 解玉红. 改良水剂法对脱色废白土油脂回收效果研究[J]. 粮食与油脂, 2012(6):15-17.

[13] 莫娅南, 郭大光. 表面活性剂法回收废白土中的油分[J]. 辽宁石油化工大学学报, 2006, 26(1):19-25.

[14] 郭娟, 范晓丹, 杨日福, 等.植物活性成分提取新技术及最新研究进展[J]. 现代化工, 2011, 31(8):22-26.

Ultrasound-microwavepretreatmentofoilywasteclay

WANG Miao, LI Yanjie, SUN Tingting

(Sanmark Corp., Dalian 116025, Liaoning, China)

Ultrasound-microwave-assisted extraction of flaxseed oil from oily waste clay was studied. On the basis of single factor experiment, with ultrasonic power, liquid-solid ratio and pretreatment temperature as factors, and the oil recovery rate as index, ultrasound-microwave pretreatment conditions were optimized by response surface methodology. The results indicated that the optimal pretreatment conditions were obtained as follows: ultrasonic power 420 W, microwave power 450 W, liquid-solid ratio 3∶1, pretreatment time 9 min and pretreatment temperature 72℃. Under these conditions , the oil recovery rate was 89.8%. The color of the recovered flaxseed oil was lighter and the quality was good, which reached the standard of crude flaxseed oil.

flaxseed oil; waste clay; ultrasound-microwave pretreatment; response surface methodology; recovery rate

2016-10-25;

:2017-03-15

王 缈(1987),女,工程师,硕士,主要从事营养油脂的研发与加工方面的工作(E-mail)wmwnyxt@126.com。

TS224.6;TQ423.9

:A

:1003-7969(2017)07-0079-05