无溶剂自催化合成环氧大豆油的工艺研究

2017-09-15林跃华龙清平郑晓娜

林跃华,龙清平*,郑晓娜

(1.中山职业技术学院, 广东 中山 528404;2.中山联成化学工业有限公司,广东 中山 528400)

无溶剂自催化合成环氧大豆油的工艺研究

林跃华1,龙清平1*,郑晓娜2

(1.中山职业技术学院, 广东 中山 528404;2.中山联成化学工业有限公司,广东 中山 528400)

本文对环氧大豆油合成配方与工艺进行了优化。考察了反应物料配比、反应温度、反应时间对产物的环氧值、碘值的影响。通过正交试验,确定环氧大豆油合成的最佳工艺条件:大豆油、甲酸和双氧水的物质的量配比为1∶9∶3,无需添加其他催化剂,搅拌速度为 400 r/min,反应6h,反应温度55℃左右。在此条件下合成的环氧大豆油的环氧值≥6.8%,碘值≤3.0 g/100 g。产品的外观及色泽均能满足国标要求。

环氧大豆油;高环氧值;自催化反应;正交试验

环氧植物油脂增塑剂是国际通用的环保增塑剂产品之一,能够通过国际SGS环保认证和国际REACH安全认证。这类产品无毒且色泽浅,具有耐热、耐光照、耐水、耐油等特性,并且与材料的相容性好,不易挥发,溶出量小,在新型高分子材料、塑料、橡胶、涂料等工业生产领域中应用广泛,消费量己占增塑剂助剂总量10%~12%[1-3]。

环氧大豆油的生产工艺有溶剂法和非溶剂法两种[4-5]。其中溶剂法生产流程长、投资大、污染严重、产品质量差,因此该工艺已逐渐被淘汰。非溶剂法是以甲酸或乙酸作为载氧体,以浓H2SO4、有机酸、强酸性阳离子交换树脂和Al2(SO4)3为催化剂,与过氧化氢反应生成环氧化剂,然后将环氧化剂与大豆油反应得到环氧大豆油成品。然而,非溶剂法合成环氧大豆油仍存在产品环氧值低、后处理相对复杂、催化剂的成本和反应温度均较高、反应时间较长,产品颜色较深等问题[6-7]。据报道,目前国外能制得环氧值在7.0 g/100 g环氧大豆油产品,远高于我国同行业的环氧值瓶颈6.5 g/100 gESO。

本研究主要采用无溶剂法,采用甲酸作为环氧化的活性载氧体,以双氧水和甲酸反应得到备高浓度过氧甲酸,再与大豆油进行环氧化制备环氧大豆油。此工艺过程无溶剂,也无需添加催化剂,通过提高过氧甲酸的浓度和控制环氧化反应温度,快速合成了高环氧值的环氧大豆油。

1 实验部分

1.1 实验原料及仪器

大豆油,安徽华润化工有限公司,工业级;50%双氧水,浙江江山市双氧水有限公司,工业级;甲酸,含量88%,广州化学试剂厂,分析纯;二甲苯,含量99%,广州化学试剂厂,分析纯。

(1)反应装置:三口烧瓶、温度计、滴液漏斗、电动搅拌器;(2)水洗仪器:分液漏斗,烧杯,洗瓶;(3)脱溶装置:圆底烧瓶、蒸馏头、玻璃套管、毛细管、耐压管、螺旋夹、冷凝管、尾接管、接受瓶、安全瓶、真空泵;(4)加热装置:磁力加热炉、水浴锅、加热套;(5)称量仪器:DT-2000型电子天平;(6)FTIR-850 傅里叶变换红外光谱仪及配套压片装置,天津港东科技发展股份有限公司。

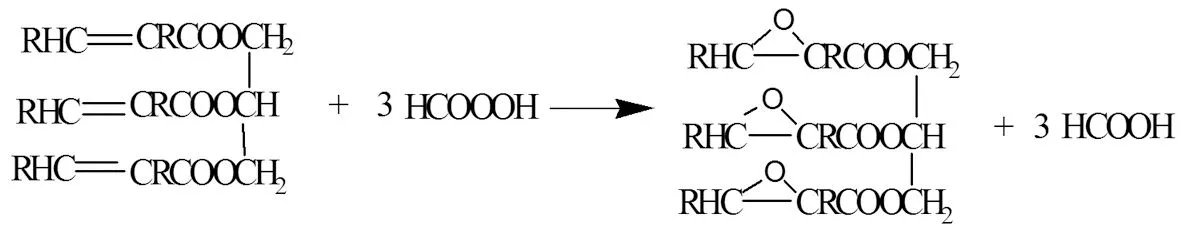

1.2 实验原理

本项目采用两步法制备环氧大豆油,首先以50%双氧水和质量80%甲酸混合反应生成高浓度过氧甲酸环氧化剂,然后再与大豆油进行环氧化制备环氧大豆油。反应方程式如下:

(1) 制备高浓度过氧甲酸

(2)环氧大豆油的合成

1.3 实验方法

1.3.1 环氧化反应

将大豆油、甲酸按比例加入装有温度计、搅拌装置的三口烧瓶中,置于水浴锅中加热升温。 加热 45~50℃时滴加配方量的双氧水,并在 0.5~1 h内滴加完毕,滴加过程中严格控制滴加速度和反应温度。在 60~65℃保温 4~6 h,直到酸值降到国标规定值以下,停止反应。

1.3.2 粗产品提纯

自然降温到 30~40℃,将反应粗产物置于分液漏斗中,静置分层,放出水层,将油层水洗至中性。减压蒸馏除去低沸点的杂质,得到环氧大豆油产品。

1.3.3 产品结构表征及分析测定

用FTIR-850 傅里叶变换红外光谱仪,采用KBr涂片法对环氧大豆油进行红外扫描测定产品的红外谱图。将制备好的样品放入样品室,以相同数量(一片或两片) 的空白KBr压片为参比,在3000~500 cm波数内进行扫描,记录红外光谱图。分别按GB/T1677-2008测定新制环氧大豆油和在180℃恒温24 h 后的环氧大豆油的环氧值;按GB/T1676-2008测定其碘值;按GB/T1668-2008测定其酸值;按GB/T1664-2008测定其色度。

2 结果与讨论

2.1 正交试验

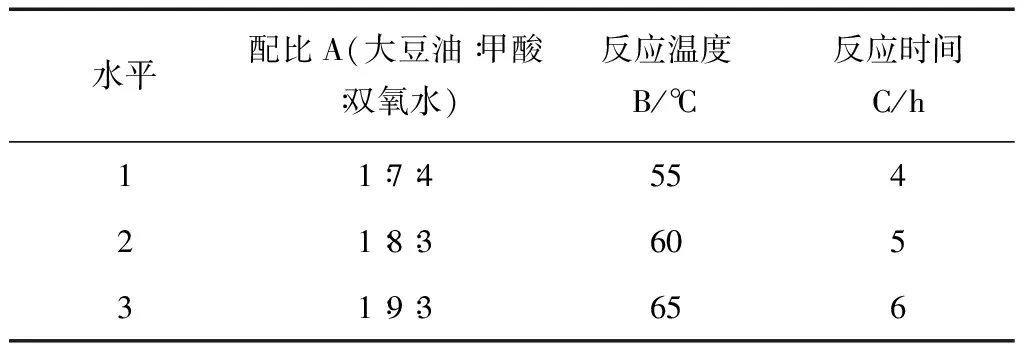

本实验选用3因素3 水平的正交表L9对反应物配比、反应温度、反应时间3个因素进行了优化研究, 设计的因素水平表见表1,正交试验方案和实验结果见表2,其中K1,K2,K3的值依据环氧值计算。

表1 正交试验因素水平Table 1 Factor levels of orthogonal tests

表2 实验方案及实验结果Table 2 Experimental formulas and results of orthogonal tests

由表2可看出,合成环氧大豆油的最优化工艺为A3B1C3,其中对环氧值影响最大的因素为反应物的配比,其次为反应时间,影响最小的为反应温度。在大豆油环氧化反应中,载氧剂的浓度对环氧值的高低有明显的影响。甲酸在环氧化反应过程中实际是起到催化剂的作用,甲酸的用量非常关键,这是因为甲酸在整个环氧化过程中起到转移活性氧原子的作用。如果甲酸量过少,则生成过氧甲酸的速度较慢,造成在相同的反应时间内产物的环氧值较低。温度也是一个关键因素,温度低,环氧化反应速度慢;温度高有利于环氧化反应向目标产物进行,但同时会有水解等副反应。因此,合成环氧大豆油的最佳工艺条件是:大豆油:甲酸:双氧水的物质的量配比为1∶9∶3,反应温度为55℃、反应时间为6 h。

2.2 验证实验

对正交实验得出的优化方案进行实验验证,在最优工艺条件下(大豆油:甲酸:双氧水的物质的量配比为1∶9∶3,反应温度为55℃、反应时间为6 h)进行5次试验,结果列入表3。

在最优工艺条件下进行试验合成环氧大豆油,反应的稳定性好,产品的平均环氧值为6.81。

表3 验证实验汇总表Table 3 The results of repeat tests in optimal test condition

2.3 红外谱图表征

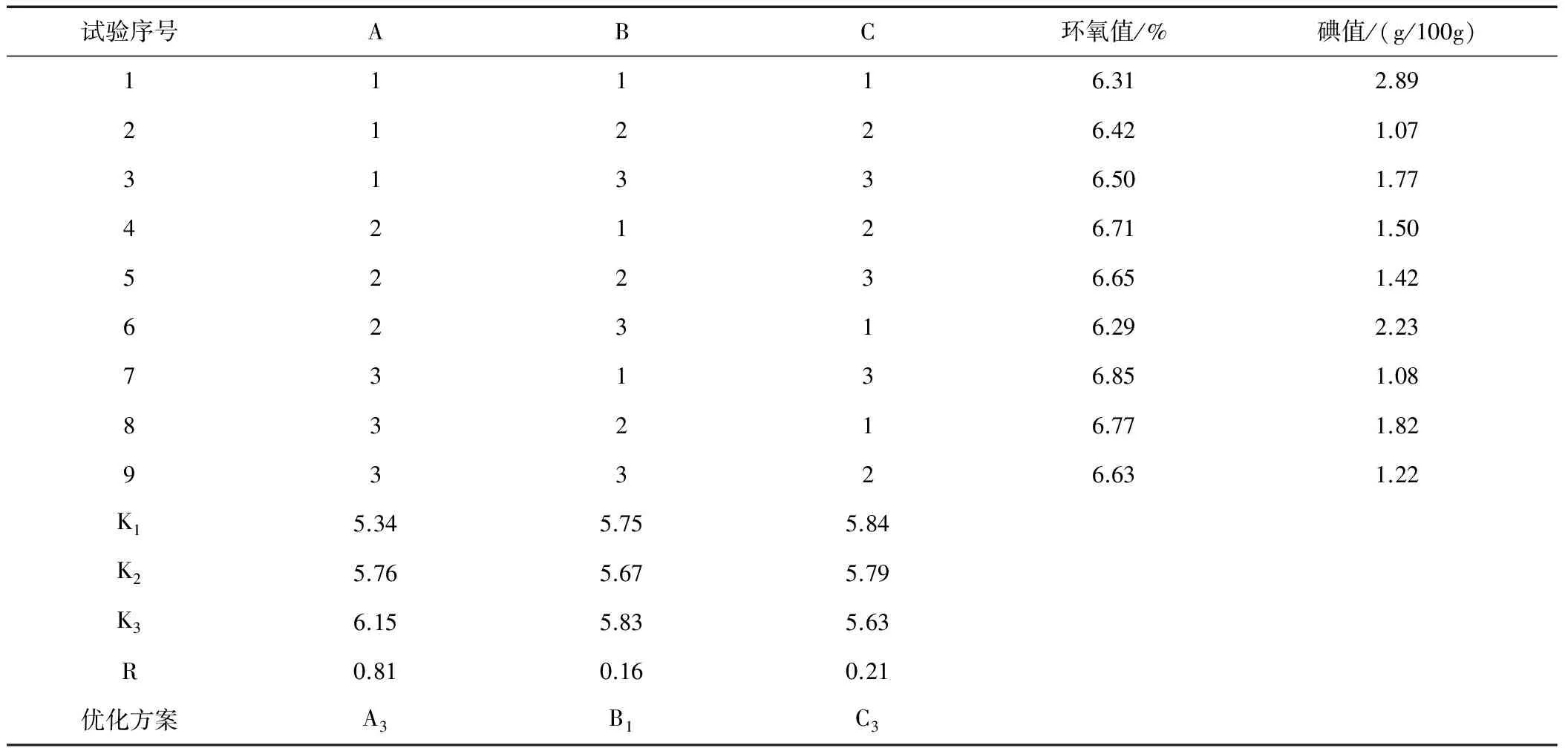

通过以上红外光谱谱图的分析大豆油是否发生开环氧化反应生成了环氧大豆油。大豆油和环氧大豆油的红外谱图如图1所示。

图1 大豆油与环氧大豆油谱图对比

Fig.1 NMR spectra of soybean oil and epoxidized soybean oil

比较图1环氧大豆油与大豆油的红外谱图,可见大豆油的3201 cm-1是和1743 cm-1处的吸收峰消失,环氧大豆油中增加了844 cm-1和744 cm-1处的吸收峰。前两个分别归属于=C-H和C=C的伸缩振动峰,后者则是环氧环的特征吸收峰。在环氧大豆油红外谱图中,=C-H和C=C的特征吸收峰消失,而环氧环特征峰出现,说明大豆油发生了开环反应,生成了环氧大豆油。

2.4 产品质量分析

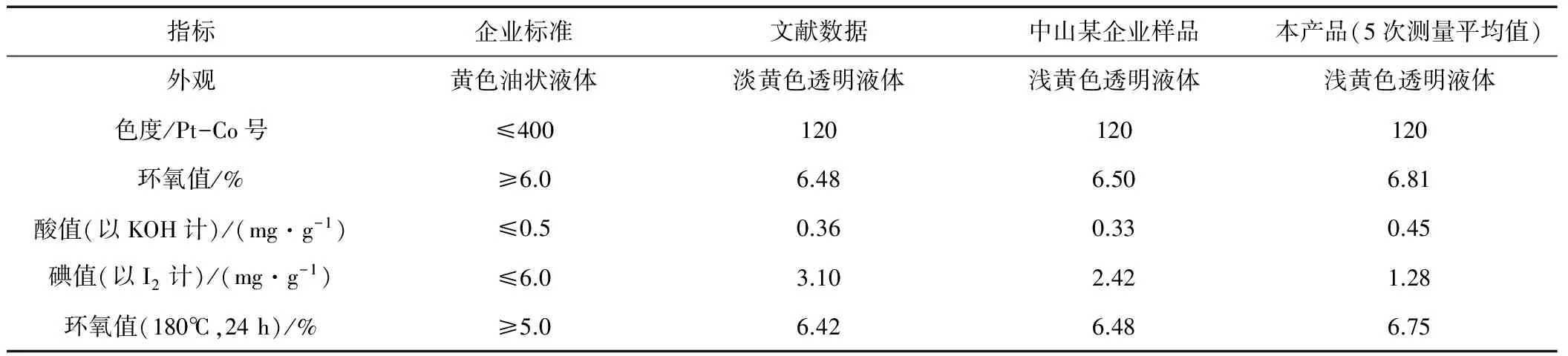

本工艺产品与行业其他产品的质量分析数据见表4。

表4 产品质量评价Table 4 The assessment of product quality

从表4可以看出,本工艺产品各项指标达到了国标规定值;除酸值指标外,本工艺产品的其他各项质量指标均优于国内同类产品,其中新制环氧大豆油的环氧值达到了6.81,烘干24 h后的环氧值达到6.75,较同类产品有较明显的提高。

2.5 反应机理

大豆油的环氧化过程为二级反应,即:过氧化氢首先与甲酸发生氧化反应生成载氧剂过氧甲酸,然后在过量甲酸的存在下,高浓度过氧甲酸自催化反应放热引发反应,使大豆油分子中的碳碳双键的选择性氧化,生成含氧三元环结构的过程。通过外部循环降温,控制反应温度,控制环氧基生成过程中的副反应条件,实现反应时间短,产品选择性高99%,转化率高99%,开环副反应产物少的高质量产品。反应过程要求高浓度的H2O2,以保证反应快速进行。过程中甲酸可回收使用,减少污水排放。

3 结论

以双氧水为氧化剂、甲酸为载氧体、工业大豆油为原料、无需添加其他催化剂,合成了环氧大豆油。大豆油的环氧化过程为二级反应,过氧化氢首先与甲酸发生氧化反应生成载氧剂过氧甲酸,然后高浓度过氧甲酸自催化反应环氧化反应。通过红外光谱检测,确证了大豆油被环氧化生成环氧大豆油。通过正交试验,确定环氧大豆油合成的最佳工艺条件:大豆油、甲酸和双氧水的物质的量配比为1∶9∶3,反应温度55℃左右,搅拌速度为 400 r/min,无需添加其他催化剂,反应6 h。在此条件下合成的环氧大豆油的环氧值≥6.8%,碘值≤3.0 g/100 g。产品的外观及色泽均能满足国标要求。

[1] 石万聪,石志博,蒋平平.增塑剂生产方法及应用[M].北京:化学工业出版社,2002.

[2] 刘彦坤,王小萍,罗远芳,等.聚氯乙烯环保增塑剂研究进展[J].化工进展,2008,21(1):74-77.

[3] 彭俊彪.髙环氧值环氧大豆油的制备及其工程放大研究[D].上海:华东理工大学,2012.

[4] 蒋平平.环氧大豆油的生产技术及其在PVC中的应用[J].塑料助剂,2005(1):28-30.

[ 5] 于兵川,吴洪特,向罗京.改进型无溶剂法工艺合成环氧大豆油的研究[J].中国油脂,2005,30(4):42-44.

[6] 吴广铎,宋向前,王 萍.环氧大豆油合成工艺的研究[J].塑料助剂,2008(5):35-38.

[7] 胡志国,杜二强.高环氧值环氧大豆油制备工艺的研究[J].中国油脂,2008,33(4):32-34.

(本文文献格式:林跃华,龙清平,郑晓娜.无溶剂自催化合成环氧大豆油的工艺研究[J].山东化工,2017,46(11):4-6,12.)

Study on the Auto-Catalysis Solvent-Free Synthesis Technology for Epoxidized Soybean Oil

LinYuehua1,LongQingping1,ZhengXiaona2

(1. Zhongshan Polytechnic,Zhongshan 528404,China; 2.Zhongshan Unicizers Industrial Co.,Ltd., Zhongshan 528400,China)

A new technology for epoxy soybean oil has been studied in this paper. The influencing factors of raw material ratio,reaction temperature,reaction time on the epoxy value and the iodine value of products have also examined the L9(33)orthogonal test. As a result,the optimum conditions were determined as follows∶ the mole ratio of soybean oil:formic acid:H2O2(concentration50%) is 1∶9∶3,reaction time 9 h,temperature 55 ℃,with a agitation speed of 400r/min and without other catalyst. Under this reaction condition,the epoxy value was more than 6.8% and the iodine value was less than 3.0g/100g. And the other quality indices such as appearance and color meet the requirements of GB.

epoxidized soybean oil;high epoxy value;autocatalysis reaction;orthogonal test

2017-04-04

中山市科技项目:环保型植物油改性技术在橡塑工业上的应用研究(项目编号 2015B2291)

林跃华(1967—),女,广东中山人,高级工程师,研究方向:精细有机合成类的科研及教学;*通讯作者:龙清平(1980—),女,湖南祁阳人,博士,研究方向:均相催化有机合成及其应用。

TQ914.1

A

1008-021X(2017)11-0004-03