铝合金汽车前防撞梁焊接过程的数值仿真与顺序优化∗

2017-09-15郭鹏程曹淑芬李落星

郭鹏程,曹淑芬,易 杰,李落星

铝合金汽车前防撞梁焊接过程的数值仿真与顺序优化∗

郭鹏程1,2,曹淑芬1,易 杰1,2,李落星1,2

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南大学机械与运载工程学院,长沙 410082)

基于非线性弹塑性有限元方法,对6061-T6铝合金薄壁结构的汽车前防撞梁双脉冲MIG焊接过程温度场和应力应变场进行模拟分析。为提高模拟精度,采用双椭球热源模型描述移动的MIG焊接热源,并运用生死单元技术模拟焊丝的填充过程。结果表明,防撞梁焊后残余应力主要集中在吸能盒和横梁的焊缝附近,其最大值为273MPa,焊接变形主要表现为横梁两端吸能盒间距增加约2.05mm。通过4种不同焊接顺序下防撞梁焊后残余应力分布和变形的对比分析,发现先依次焊接两个吸能盒沿防撞梁长度方向的焊缝,再焊接另一反向其余焊缝的焊接顺序效果最优,该方案在满足装配要求的情况下可有效降低残余应力。

铝合金焊接防撞梁;数值模拟;焊接应力;焊接变形;焊接顺序

前言

防撞梁作为汽车车身安全结构的重要部件,在低速碰撞时通过承载和吸能的双重作用,保护汽车前纵梁等其它零部件和驾乘人员的安全。铝合金是实现汽车轻量化最理想的结构材料,在满足汽车安全性能要求的同时能有效实现汽车的轻量化。研究表明:铝合金汽车防撞梁与传统钢制件相比,不仅质量可减轻40%~70%,而且还能大幅提高其在碰撞过程中所吸收的能量[1-2]。汽车防撞梁总成一般由防撞横梁和左右两个吸能盒元件焊接组成。为获得高品质的铝合金焊缝,并有效控制防撞梁的焊接变形,本文中采用双脉冲MIG焊对薄板防撞梁结构进行焊接。该方法能有效控制热输入量,在得到漂亮的鱼鳞状焊缝外观的同时,提高了焊接接头的综合性能[3]。

铝合金的比热容、热传导系数和线膨胀系数较大,使由铝合金薄壁空腔结构组成的防撞梁经焊接局部快速加热和冷却后容易产生较大的局部应力和变形。这在很大程度上影响了铝合金防撞梁的质量和精度[4]。此外,防撞梁总成的焊缝较多,焊接顺序不合理会在一定程度上加剧焊接残余应力和变形。研究表明:对于多焊缝的焊接结构件,优化焊接顺序可有效降低焊接残余应力和变形。由于实际焊接过程复杂,且复杂结构件的焊接试验成本较高,国内外学者已开始采用有限元数值模拟手段模拟复杂结构焊接过程中温度场和应力应变场的变化过程,从而有效地预测焊后接头整体应力分布和变形,通过优化焊接顺序获得最优的焊接工艺。目前,该方法已在焊接研究和设计领域得到了广泛应用。文献[5]中采用有限元数值模拟方法研究9种不同焊接顺序对薄壁八边形管-板焊接接头残余应力的影响,结果表明,焊缝及其附近存在的初始残余应力并不影响最终残余应力的分布,而采用分步焊结合对称焊接的顺序则可有效降低接头的残余应力。文献[6]中通过对两个圆形管V型接头分段对接TIG焊进行模拟与实验研究,获得了最优的焊接顺序,有效地减少了焊接残余应力和变形。

截至目前,虽然已有焊接顺序优化仿真相关的报道,但其焊接结构相对简单,且主要是研究焊接顺序对板和圆形结构的焊接应力和变形的影响,而有关长型材两端环焊结构仿真和焊接顺序优化的研究则鲜有报道。本文中基于热弹塑性有限元技术,采用有限元数值模拟分析汽车防撞梁两端头吸能盒的环焊过程,获得残余应力分布和整体变形情况,通过研究4种典型焊接顺序下防撞梁的焊接残余应力和变形,优化防撞梁的焊接顺序,从而有效地控制焊接应力和变形,为焊接变形较大的长型材端头环焊结构的焊接优化提供依据。

1 防撞梁有限元模型的建立

1.1 防撞梁模型

某汽车前防撞横梁总成的整体结构及横梁和吸能盒型材截面尺寸如图1(a)所示。防撞梁总成由横梁和左右两个吸能盒元件通过双脉冲MIG焊接而成,型材厚度均为2mm。横梁采用截面尺寸为100mm×30mm,长为1 100mm的“目”字形挤压型材。吸能盒截面较为复杂,在仿真分析中将其简化为80mm×70mm的方形薄壁型材。由于本文中主要目的是优化焊接顺序,这种简化虽会使吸能盒的刚度略有降低,但前防撞梁总成的焊接变形主要集中在防撞横梁,故该简化对优化结果的影响可以忽略。焊接采用沿吸能盒边缘的环形满焊,汽车防撞梁总成的焊缝长度为600mm,共8条焊缝。根据汽车防撞梁的实际尺寸,建立三维有限元模型,如图1(b)所示。为同时兼顾计算精度和计算效率,温度梯度较大的焊缝和近缝区的网格单元取较小的尺寸2mm×2mm×2mm,而远离吸能盒区域的单元尺寸逐渐增大。温度场模拟时采用8节点DC3D8热单元,应力应变模拟时采用C3D8R结构单元。

图1 汽车防撞横梁三维几何和网格模型

1.2 热源模型和边界条件

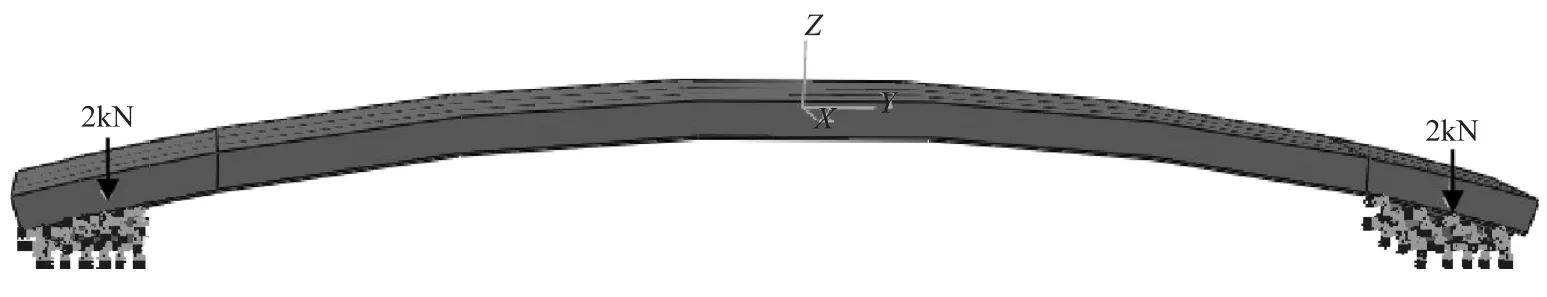

熔化极氩弧焊,由于电弧冲力效应较大,常采用双椭球热源分布函数进行描述,该模型能较灵活地处理电弧挺度对焊接过程的影响[7]。仿真初始温度为30℃,6061-T6铝合金自由表面换热系数与温度的关系详见文献[8]。温度场模拟时,采用生死单元技术[9]和移动热源来模拟焊丝的填充和移动过程。单元生死的控制可通过ABAQUS中model change功能来实现。温度场计算完成后,将每个节点的温度以数据文件形式输出,并将其作为边界条件导入应力应变场的计算求解中。焊接时,横梁两端的吸能盒完全限制了其所有自由度。横梁左右两侧受到夹具2kN的向下夹紧力,其边界条件如图2所示。焊接完成30s后撤除边界条件的作用,以模拟从夹具上撤离后防撞梁在空气中的自由冷却过程。

图2 汽车防撞横梁位移边界条件

2 焊接工艺与实验验证

采用双脉冲MIG焊接方法对铝合金防撞梁进行焊接,防撞横梁和吸能盒均为2mm厚的6061-T6铝合金薄板型材,选用直径为1.2mm的ER5356铝合金焊丝作为熔化电极。焊接型材与焊丝的化学成分和力学性能参考文献[10]。焊接过程中,焊丝的干伸长度为17mm,保护气体为99.999%的氩气,气流量为25L/min,双脉冲MIG焊的具体工艺参数如表1所示。图3为铝合金防撞梁焊接结构实物图,其中焊缝整体成形漂亮,表面的鱼鳞纹清晰流畅、美观规则,且焊缝与两侧母材熔合较好,说明该焊接参数合理、可靠。

表1 双脉冲MIG焊接工艺参数

图3 汽车防撞横梁焊接接头实物

为验证汽车铝合金防撞梁双脉冲MIG焊接模拟的准确性,对相同焊接参数下的等厚薄壁T型接头的双脉冲MIG焊接过程温度和残余应力进行了仿真和实验测试,结果如图4所示。由图可知,实验测试结果与仿真分析结果基本吻合,变化趋势基本一致,表明仿真模型准确、可靠。

3 焊接模拟分析

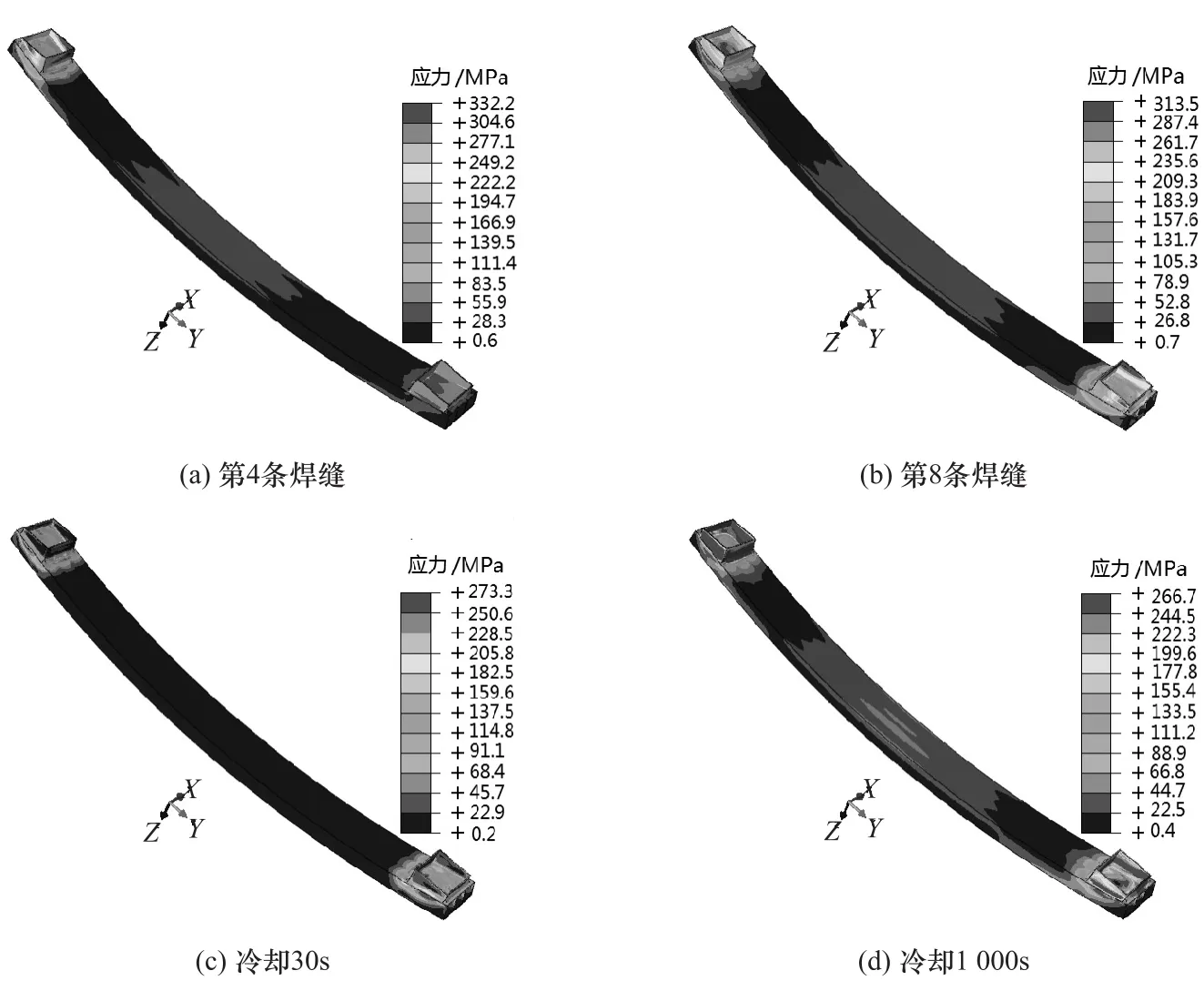

汽车前防撞横梁与吸能盒采用沿吸能盒边缘的环状满焊,共8条焊缝,分别用数字进行编号,同时在焊缝端点用字母做标记以区分焊缝方向。焊缝分布和编号如图5所示。根据公司要求,选择其中4种焊接顺序进行研究,其焊接顺序方案如下:

图4 温度循环曲线和残余应力曲线的模拟与实验结果对比

其中,方案a为连续环状焊接顺序,即先将左侧吸能盒连续焊接完成之后,再对右侧吸能盒进行连续焊接,其它3种方案均采用分段焊,且具有一定的对称性。方案b和方案c的焊接顺序相对于单个吸能盒对称,只是焊接方向不同,而方案d则是相对于横梁中心进行对称焊接。

3.1 焊接温度场与结果分析

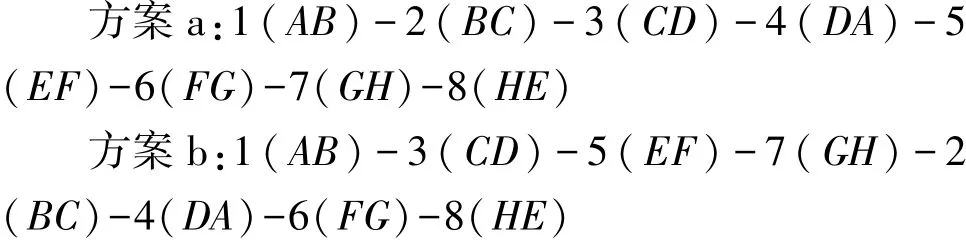

图6为采用方案a进行焊接仿真得到的温度场分布云图。由图6(a)可见,第4条焊缝的最高温度为862℃,约超过母材金属熔点200℃,且靠近吸能盒边缘的热源区域温度梯度较大,等温线分布较为密集,而远离热源区域的等温线较为稀疏,符合焊接温度场分布的一般规律。由图6(b)可见,本焊接顺序下不同焊缝的焊接温度场分布基本相同,仅峰值温度相差约34℃。焊接完成并冷却30s后,焊缝最高温度已降至150℃;继续冷却至1 000s后,防撞梁的最高温度已下降至40℃,绝大部分区域已基本恢复至室温。

图5 防撞梁焊缝分布和编号

3.2 焊接应力应变场与结果分析

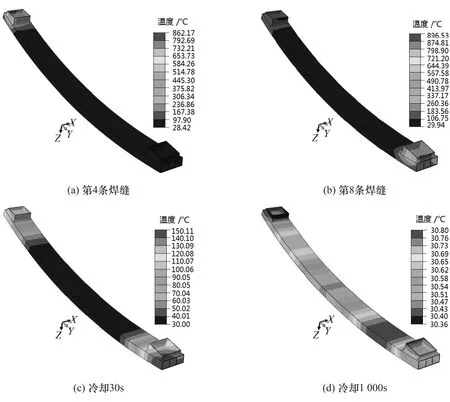

图7 为采用方案a焊接过程仿真得到的应力分布云图。由图7(a)可见,焊接第4条焊缝时,熔池周边金属受到较大的热应力,其值为313MPa,超过母材金属的屈服强度。这是由于铝合金具有良好的导热性和较大的线膨胀系数,焊接时受热急剧膨胀,使焊缝内部产生了一定大小的压缩塑性变形。焊接第8条焊缝时,由于其温度场与第4条焊缝基本相同,使两者的最大焊接热应力和分布均相差不大。冷却后,该压缩塑性变形仍然存在,故该处的残余应力最大。焊接冷却30s时,由于吸能盒的自由度全部被约束,使吸能盒的焊接应力最大,如图7(c)所示。当构件从焊接夹具上取下时,由于吸能盒的约束被释放,故焊接残余应力明显降低。继续冷却至室温,防撞梁的焊接残余应力分布主要集中在焊缝附近的吸能盒和横梁区域,其应力值为273MPa,接近母材金属的屈服强度,这主要是因为横梁和吸能盒角焊缝处的液态金属冷却收缩较快,造成焊缝附近应力值最大。此外,其它焊缝附近的金属可以自由变形,而焊缝3和7由于横梁整体的相互制约作用,使其焊接残余应力普遍大于其余焊缝。

防撞梁冷却到室温后,其放大50倍的整体变形情况如图8所示。由图可见,防撞梁的焊接变形主要表现为横梁两端的收缩和吸能盒在残余应力作用下的自身收缩,两者的共同作用使左右两侧吸能盒间距增大2.05mm。其中左侧吸能盒向外偏移1.07mm,右侧吸能盒向外偏移0.98mm。间距的增大在很大程度上加剧了整车装配难度,因此,有必要对焊接顺序进行优化,以减小焊接变形,提高其装配精度。

图6 汽车防撞梁焊接温度云图

图7 汽车防撞梁焊接应力云图

3.3 焊接顺序对残余应力的影响

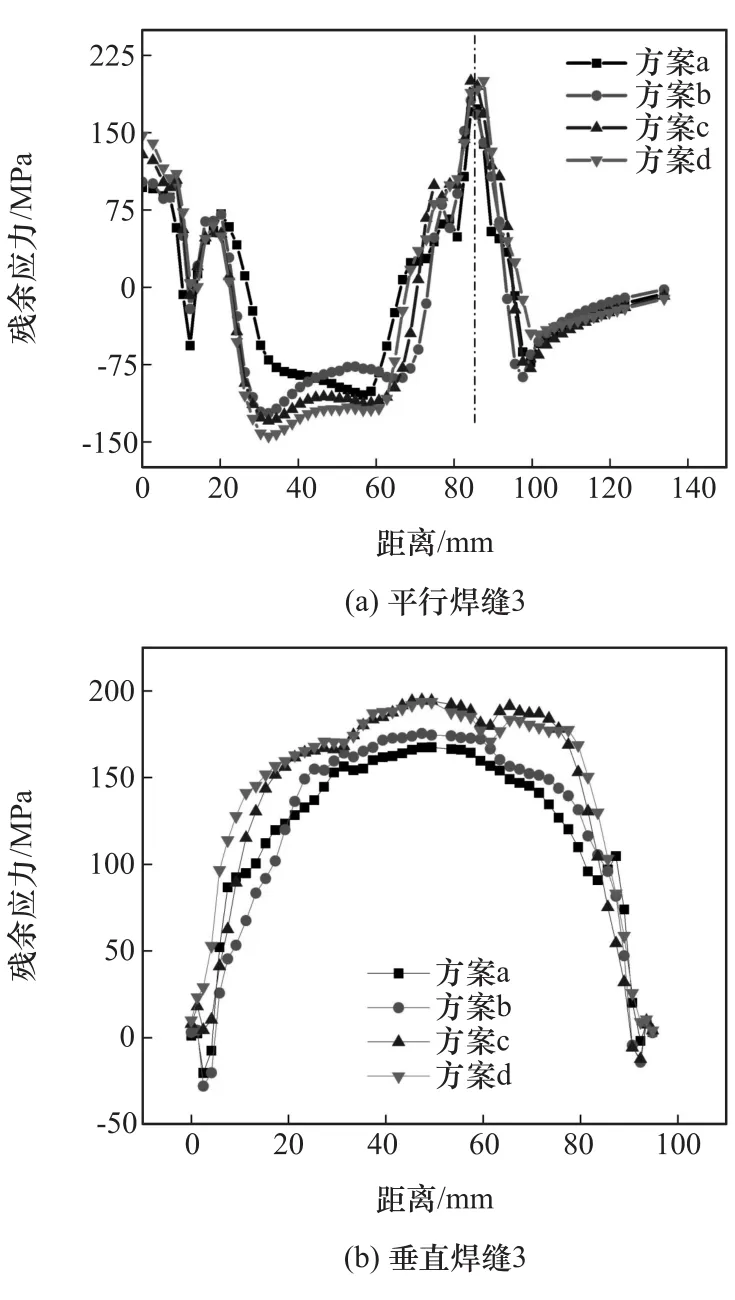

根据防撞梁焊接残余应力分布可知,焊缝3和7的残余应力普遍大于其余焊缝,故以焊缝3的残余应力为研究对象,探讨焊接顺序对防撞梁焊接残余应力的影响。由于焊接纵向残余应力远大于横向残余应力,故本文中不考虑横向残余应力的作用,仅分析构件纵向残余应力对构件承载能力的影响[11]。

图8 防撞梁变形模拟结果

图9 平行和垂直焊缝3的纵向残余应力

图9 为4种焊接顺序下平行和垂直于焊缝3 (沿x轴方向)的纵向残余分布。图9(a)为平行于焊缝3方向的残余应力。由图可知,焊接起弧和收弧处的残余应力变化较大,而焊缝中间部分的残余应力则相对较均匀,该现象主要归结于起弧和收弧处温度变化较大,而中间区域由于其温度场相对较稳定,当熔池从高温冷却到室温时,其残余应力仍保持原有均匀状态。由图可见,焊接顺序对残余应力的最大值有较大影响。采用方案a进行焊接时的残余应力最小,方案b次之,方案c和方案d下的残余应力最大。图9(b)为垂直于焊缝3方向的残余应力分布,由图可见,最大拉应力出现在焊缝中心,且沿远离焊缝的方向,拉应力不断降低,并逐渐向压应力转变。最大压应力出现在吸能盒中心区域,这是由于焊缝熔池周边金属在高温快速冷却过程中的收缩受到母材的制约而表现为最大拉应力,这与应力场分布结果相符。吸能盒的4条焊缝在冷却过程中产生了一定的收缩,使吸能盒中心部位受到周边4条焊缝收缩的影响而产生压应力。对比不同焊接顺序的焊接应力可知,焊接顺序对焊缝中心处的最大应力的影响甚微,但对焊接结构件的整体应力分布和大小有较大影响,该结果与文献[12]中的研究结果基本一致。

综上所述,采用方案a进行焊接时横梁的残余应力最小,方案b次之,方案c和方案d下的残余应力最大。采用方案a进行焊接时,由于焊缝2的预热和焊缝4的焊后热处理效应,使焊缝3的温度下降速度较慢,故其残余应力最小。方案b以单个吸能盒中心进行对称焊接,相邻焊缝的焊接热循环所产生的预热和焊后热处理效应比方案a小,故其残余应力比方案a大。而采用其余两种分段对称焊接方法,由于热量不是很集中,前一道焊缝和后一道焊缝对焊缝3的影响甚微,故这两种焊接顺序的残余应力最大。

3.4 焊接顺序对焊接变形的影响

表2为不同焊接顺序下左右两吸能盒间距的增加量。由表可见,方案a产生的焊接变形最大,方案d的次之,方案b和方案c的变形则明显较小,但两者间的差异甚微。由于方案a为单侧连续环焊,热量不断集中作用于单侧吸能盒,使焊接温度不断升高;此外,由于横梁跨度较大,左右两侧吸能盒的焊接过程互不影响,无法产生预热和焊后热处理效应。两者都在一定程度上增加了横梁的焊接变形,故方案a的焊接变形最大。方案d是以横梁中心进行分段对称焊,即焊接时先在左吸能盒侧完成一条焊缝,然后再对右侧的对称位置进行焊接,如此往返直至完成全部焊接。由于采用该方案时相邻焊缝之间的相互作用降低,使其焊接变形小于方案a。方案b和方案c是以吸能盒中心进行对称焊,前一道焊缝所产生的变形一部分被后一道焊缝的焊接过程所抵消,故其焊接变形明显小于前两种方案。

表2 不同焊接顺序下吸能盒的收缩变形量

3.5 最优焊接顺序的选取

最优焊接顺序的选择需要综合考虑焊接残余应力和变形[13]。由于防撞梁与前纵梁采用螺栓连接,对防撞梁的尺寸精度要求较高,故将吸能盒间距的增加量作为选择焊接顺序的首要准则。此外,前防撞梁为碰撞安全件,焊缝3处较大的残余应力容易导致横梁与吸能盒在碰撞过程中撕裂[14],故将焊缝3处的最大残余应力作为选择焊接顺序的第二准则。由焊接变形结果可知,方案a和方案d的焊接变形较大,不符合要求,而方案c的残余应力明显比方案b大,故方案b最优,即以单侧吸能盒为中心进行相反对称焊接在满足装配要求的同时,可明显降低横梁的残余应力。

4 结论

(1)汽车防撞梁在焊接过程中的最高温度约比母材熔点高200℃。冷却至室温后,其焊接残余应力主要集中在吸能盒和横梁的焊缝附近,最大值为273MPa。焊接变形主要表现为横梁两端吸能盒间距的增加,约2.05mm。

(2)采用方案a进行焊接时的残余应力最小,方案b次之,方案c和方案d下的残余应力最大。焊接变形则是方案a最大,方案d次之,方案b和方案c的变形较小,但两者的差异甚微。

(3)综合考虑焊接残余应力和变形对装配及结构性能的影响,以单个吸能盒进行相反方向分段对称焊的方案b最优,该方案在满足装配要求的情况下可有效降低残余应力。

[1] 刘海江,张夏,肖丽芳.基于LS-DYNA的7075铝合金汽车防撞梁碰撞仿真分析[J].机械设计,2011,28(2):18-23.

[2] 万银辉,王冠,刘志文,等.6061铝合金汽车保险杠横梁的碰撞性能[J].机械工程材料,2012,36(7):67-71.

[3] TONG Hongjun,TOMOYUKE U.Features of low frequency modulated type pulsed MIG welding process[J].Welding&Joining,2001(11):33-35.

[4] PALANI P K,MURUGAN N.Selection of parameters of pulsed current gas metal arc welding[J].Journal of Materials Processing Technology,2006,172:1-10.

[5] SATTARI-FAR I,JAVADI Y.Influence of welding sequence on welding distortions in pipes[J].International Journal of Pressure Vessels and Piping,2008,85:265-274.

[6] FU Dingfa,ZHOU Changqing,LI Can,et al.Effect of welding sequence on residual stress in thin-walled octagonal pipe-plate structure[J].Trans.Nonferrous Met.Soc.China,2014(24):657-664.

[7] 郑振太.大型厚壁结构焊接过程的数值模拟研究与应用[D].天津:天津大学,2007.

[8] ZAIN-Ul-ABDEIN M,NELIAS D,JULLIEN J F,et al.Experimental investigation and finite element simulation of laser beam welding induced residual stresses and distortions in thin sheets of AA 6056-T4[J].Materials Science and Engineering:A,2010,527 (12):3025-3039.

[9] AKBARI MOUSAVI S A A,MIRESMAEILI R.Experimental and numerical analyses of residual stress distributions in TIG welding process for 304L stainless steel[J].Journal of Materials Processing Technology,2008,208:383-394.

[10] YI Jie,CAO Shufen,LI Luoxing,et al.Effect of welding current on morphology and microstructure of Al alloy T-joint in doublepulsed MIG welding[J].Trans.Nonferrous Met.Soc.China,2015 (25):657-664.

[11] 曹淑芬,陈铁平,易杰,等.铝合金双脉冲MIG焊过程温度及应力变形模拟[J].有色金属学报,2014(7):1685-1692.

[12] JIANG W,YAHIAOUI K.Effect of welding sequence on residual stress distribution in a multipass welded piping branch junction [J].International Journal of Pressure Vessels and Piping,2012,95:39-47.

[13] CHANG K H,LEE C H.Effect of the welding sequence in the circumferential direction on residual stress distribution in a thinwalled pipe weld[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2009,223:723-735.

[14] DEB A,MAHENDRAKUMAR M S,CHAVAN C,et al.Design of an aluminium-based vehicle platform for front impact safety[J]. International Journal of Impact Engineering,2004,30:1055-1079.

Numerical Simulation and Sequence Optimization on the Welding Process of Aluminum Alloy Vehicle Bumper

Guo Pengcheng1,2,Cao Shufen1,Yi Jie1,2&Li Luoxing1,2

1.Hunan University,State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body,Changsha 410082;2.College of Mechanical and Vehicle Engineering,Hunan University,Changsha 410082

Based on nonlinear elastic-plastic finite element method,the temperature field and stress/strain field of a vehicle bumper with 6061-T6 aluminum alloy thin-walled structure during double pulsed MIG welding process are analyzed.For enhancing simulation accuracy,a double-ellipsoid heat-source model is adopted to describe the moving heat-source of MIG welding and the born and death element technique is employed to simulate weld filling process.The results show that the residual stress in bumper after welding is concentrated at the vicinity of energy-absorbing boxes and cross beam welds with a maximum value of 273 MPa,and the welding deformation is reflected in the distance between energy-absorbing boxes at both ends of cross beam being increased by 2.05mm.It is found by comparative analysis on residual stress distribution and deformation of bumper after welding with four different sequences that the optimal welding sequence is to weld the welds of two energy-absorbing boxes alone the length direction of bumper sequentially first and then weld the remained welds alone another direction,which can effectively reduce residual stress while meeting the requirements of bumper assembling.

aluminum alloy bumper;numerical simulation;welding stress;welding deformation;welding sequence

10.19562/j.chinasae.qcgc.2017.08.010

∗国家科技重大专项(2014ZX0400207)和国家自然科学基金(51475156和U1664252)资助。

原稿收到日期为2016年6月12日,修改稿收到日期为2016年9月26日。

李落星,教授,博士生导师,E-mail:llxly2000@163.com。