剃(磨)前齿轮齿廓展成齿形计算方法及参数化设计

2017-09-12郑佳文张东生段博峰

郑佳文, 张东生, 段博峰

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

剃(磨)前齿轮齿廓展成齿形计算方法及参数化设计

郑佳文, 张东生, 段博峰

(陕西理工大学 机械工程学院, 陕西 汉中 723000)

剃(磨)前滚刀法向齿形参数直接影响被加工齿轮的齿形。利用平面齿廓法向法的基本原理,推导由剃(磨)前滚刀法向齿形反求工件齿形的计算公式,实现滚刀齿形参数化。通过VB对CAD进行二次开发,改变以往通过手动捕捉包络曲线簇顶点得到展成工件齿形的方法。实现剃(磨)前齿轮展成齿廓齿形的快速自动绘制。由展成结果可直观观察到滚刀参数对工件齿廓形状的影响,在此基础上可选取最优参数,提高设计质量。

法向齿形; 展成; VB; CAD二次开发; 自动绘制

在齿轮加工中,剃(磨)齿工艺属常规加工方法,在剃(磨)前安排滚齿工序粗加工齿形。在滚刀设计过程中,希望通过仿真模拟加工得到滚齿后的工件齿形。特别是在剃(磨)齿滚刀设计时,需分析渐开线起始圆直径,齿轮齿根沉切量等重要参数,以检验滚刀齿形设计是否合理。滚齿程中,滚刀和工件属交错轴空间啮合过程,利用空间啮合原理,威奚[1]采用了三元法,姚南珣[2]采用三自由度法对被加工齿轮的齿形进行求解,虽然计算精度较高,但推导复杂,计算繁琐。当滚刀的螺旋线导程角较小时,采用平面啮合法求解齿形产生的误差通常在滚齿加工允许范围内,所以在工厂实际生产中将其简化为平面啮合。李允旺等[3]将滚刀的法向齿形视为与工件齿形共轭的齿条齿形,采用模拟范成运动得到了一系列曲线簇,从而包络出工件齿形,但为得到工件完整齿形需要在CAD中手动捕捉,操作繁琐,精度差。徐振光等[4]讨论了滚齿齿根过渡曲线与滚刀齿形设计的关系。

本文根据“齿廓法线法”的基本原理推导由滚刀法向齿形坐标计算工件齿形坐标的计算公式,利用VB对CAD进行二次开发,实现参数化图形自动绘制,直接得到工件的完整齿形。根据齿形可便利地讨论滚刀参数对工件齿形的影响,为设计者优化滚刀法向齿形参数提供参考。

1 滚齿时滚刀齿形与工件齿形的坐标变换

图1 啮合图

工件与齿条的啮合,可看作是工件的节圆(节圆半径r)在齿条节线上的纯滚动。为方便计算,将固定坐标固连在工件上,则齿条相对与工件在工件节圆上作纯滚动。如图1,取o1x1y1为固定坐标系,oxy为工件坐标系,o0x0y0为刀具坐标系。刀具齿条开始运动时,刀具齿条处于Ⅰ的位置,工件坐标系oxy与o1x1y1固定坐标系重合,此时刀具齿形上任一点K(x0,y0)的法线与x0轴的交点并不通过啮合节点p,当刀具向左移动rψ时,齿形上的K点移到K′点,即图中处于II的位置,K′点的法线正好通过啮合节点p。根据啮合基本定律可知,K′点即为两共轭齿形的啮合点,同时也是工件齿形上的一点,此时工件逆时针转过ψ角。

由坐标变换关系,K′点在工件坐标系中的坐标由公式(1)可以得到。将滚刀法向齿形离散化得到一系列坐标点(x0,y0),就可以求出工件齿形上相应的坐标点(x,y),

(1)

式(1)为求解工件齿形的通用方程式。

由于齿条移动距离应与工件转过的弧长相等,故有

(2)

式中δ为齿廓上K点切线与x0轴的夹角。

根据刀具上任意点K(x0,y0)和转角ψ,就可以得到被加工齿轮上对应啮合点K′(x,y)。

2 滚刀齿廓方程的建立

在剃(磨)齿工艺前的滚齿序设计滚刀时,滚刀齿顶一般设计带有触角,目的在于在过渡曲线上制造根切以保证剃齿或者磨齿工序不出现台阶,并且保证成品渐开线的有效长度。

图2 滚刀法向齿形

如图2建立刀具坐标系,其中Sn为滚刀法向齿厚,α为滚刀主切削刃法向压力角,αf为滚刀辅助切削刃法向压力角,αc为滚刀倒角切削刃法向压力角,H为滚刀触角厚度,ra为滚刀齿顶圆角半径,hq为滚刀触角上节点高度,hz为滚刀触角下节点高度,ha为滚刀上齿高,hc为滚刀倒角切削刃起始高度,h为滚刀全齿高。

通常剃(磨)前齿轮法向齿廓由5段组成,图2中1—2段为滚刀顶刃直线,2—3段为滚刀齿顶圆弧,3—4段为为滚刀过渡切削刃,4—5段为滚刀主切削刃,5—6段为滚刀加工齿轮倒角部分切削刃,滚刀法向齿形关于中心线左右对称。

建立滚刀法向各段曲线方程:

刀顶圆弧2—3段圆心c的坐标(xc,yc)的坐标值为:

(3)

(1)刀顶刃1—2部分的直角坐标方程为:

(4)

式中v1为参变量,变化范围为0≤v1≤xc;

(2)刀顶圆角2—3部分的直角坐标方程为:

(5)

(3)滚刀过渡刃3—4部分的直角坐标方程为:

(6)

式中v3为参变量,变化范围为:ha-hz≤v3≤ha-hq;

(4)滚刀主切削刃4—5部分的直角坐标方程为:

(7)

式中v4为参变量,范围为:-hc≤v4≤ha-hz;

(5)滚刀加工倒角5—6部分的直角坐标方程为:

(8)

式中v5为参变量,范围为:ha-h≤v5≤ha-hc。

上述5段曲线构成滚刀单边齿廓,通过镜像坐标即可得到完整的滚刀法向齿形。滚切斜齿轮时,在端截面内仍为齿轮(被加工工件)和齿条(刀具)的啮合。所以仅需根据齿轮的螺旋角,将滚刀的法向齿形转化到端面即可,其他计算方法与直齿轮相同,这里不再赘述。可以利用下面的公式计算滚刀的端面齿形方程:

式中(x0′,y0′)为端面齿形点坐标,β为被加工齿轮的螺旋角。

通过建立滚刀齿廓方程,得到曲线各点(x0,y0)的坐标值,将其带入式(2)、式(1),就可得到被加工齿轮端面上齿形上对应各个点(x,y)的坐标值。

3 自动绘图及验证

根据上文求得展成齿轮齿形的计算方法,利用VB语言设计参数输入窗口,并基于ActiveX自动化界面技术,对CAD进行操作,从而完成滚刀法向齿形及被加工工件齿形的自动绘制。程序流程如图3所示。

图3 程序流程图

图4 程序界面

部分源程序说明:

建立VB和CAD动态链接,首先需要设置VB工程中的“工程/引用”菜单中的引用选项,勾选“AutoCAD2008 type library”项。在VB窗体代码中添加下面的代码,即可启动运行AutoCAD:

Public AcadApp As AcadApplication

Private Sub Form_Load()

On Error Resume Next

Set AcadApp = GetObject(, "autocad.application")

If Err Then

Err.Clear

Set AcadApp = CreateObject("autocad.application")

If Err Then

MsgBox (“不能运行CAD,请检查是否安装CAD”)

Exit Sub

End If

End If

AcadApp.Visible = True

End sub

应用实例,在程序窗口中输入参数如图4所示。

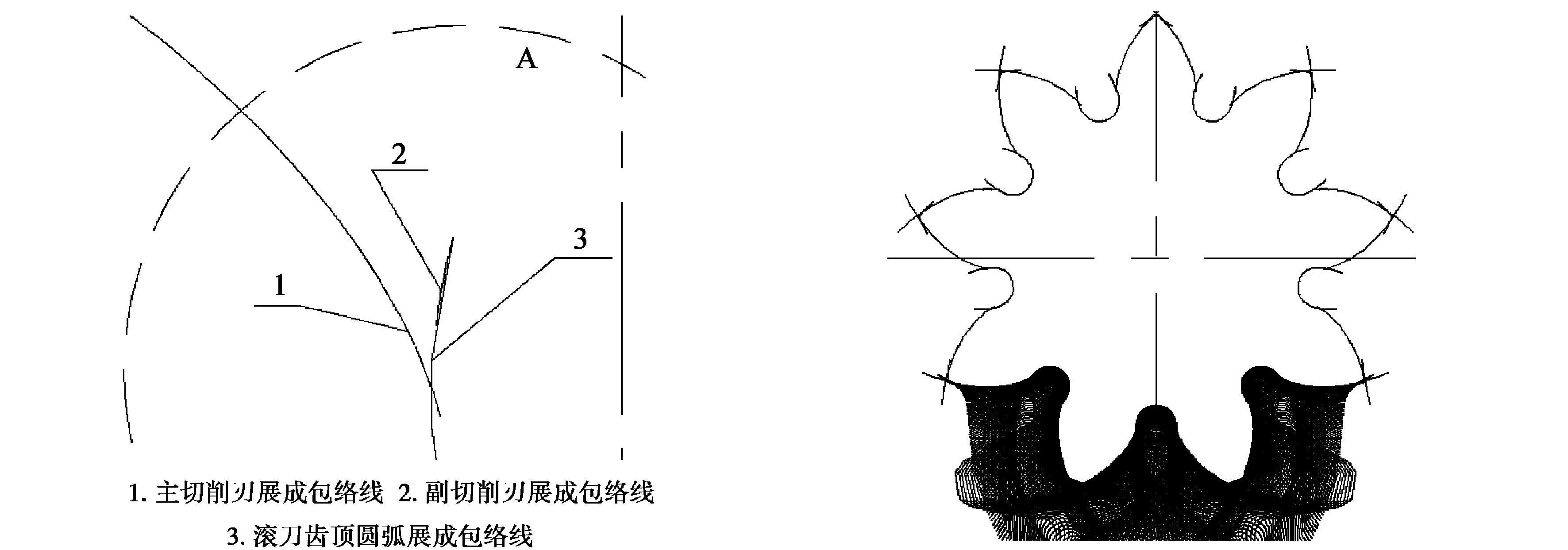

运行程序可在CAD窗口得到图5滚刀法向齿各段加工工件的包络线,即工件齿形。经过修整后可得到图6工件完整齿形。

放大图5中的A处视图,可以清楚地观察各部分的展成情况,本例中可以看到滚刀过渡刃(图7中2)并未参与造型,滚刀齿顶圆弧切出工件齿根过渡曲线,并具有一定的沉切量,同时可以方便的得到滚齿渐开线起始圆直径,即主渐开线(图7中2)与齿根过渡曲线(图7中3)的交点处直径。

为验证上述理论即绘图方法的正确性,将由上述方法得到的结果与齿条范成法模拟包络方法[3]得到的结果进行比对,如图8所示,与其轮廓线吻合。

图5 刀具及工件齿形展成图 图6 工件齿形修剪后图

图7 工件齿形局部放大图 图8 范成法模拟包络验证图

4 应用举例

应用以上的应用程序,改变滚刀法向齿形参数,可以方便得到被加工齿轮的齿形变化情况,下面仅对滚刀法向齿形中的3个参数ra、H和αf,分别对滚齿序渐开线起始圆直径和理论磨后渐开线起始圆直径的影响举例说明。表1和表2分别为某齿轮和对应滚刀基本参数。

表1 被加工齿轮参数

表2 滚刀初始参数

单独改变ra、H和αf三个参数,分别得到其对被加工齿轮渐开线起始点位置的影响曲线如图9、图10及图11所示。

图9 滚刀齿顶ra影响渐开线起始点曲线图

由图9曲线可知,滚刀的齿顶圆角ra对齿轮的渐开线起始圆直径影响明显,随着半径的减小,磨后的渐开线起始点直径逐渐降低。

图10 滚刀凸角厚度H影响渐开线起始点曲线图

由图10曲线可知,滚刀凸角厚度减小,被加工齿轮滚齿渐开线起始圆直径和磨后渐开线起始圆直径也随之下降,但当触角厚度小于留磨量时,磨后渐开线与滚刀加工齿轮齿根过渡曲线将无交点。

图11 滚刀副切削刃压力角αf影响渐开线起始点曲线图

由图11曲线可知,滚刀副切削刃压力角αf在某个特定区间(图中18°~14°)内,对被加工齿轮的渐开线起始点位置作用明显,其中只要影响滚齿序渐开线起始点圆的位置,而对磨后渐开线起始圆的位置影响微弱。

上面仅从滚刀三个参数单一变化对被加工齿轮渐开线起始点位置进行讨论。而在实际刀具设计过程中,需要综合考虑刀具寿命、工艺性,被加工齿轮齿根强度、啮合特性等多方面因素来确定滚刀参数,例如减小滚刀齿顶圆角ra,虽然能使齿轮的效渐开线长度增加,但被切齿轮根部强度逐步减弱,与此同时刀具的使用寿命相对降低。

5 结 论

(1)通过上述计算方法和程序可直

接得到剃(磨)前齿滚刀展成工件后的齿形,无需手动捕捉,精度较高,绘图效率高,并可为齿轮三维造型及齿轮有限元分析提供帮助。

(2)展成工件齿形可用来检验拟采用滚刀的齿形加工出的工件齿形是否正确、满足用户要求。

(3)参数化自动绘图,通过改变滚刀法向齿形参数,可方便观察其对加工工件齿形的影响,包括加工沉切量、倒角量及滚齿渐开线起始圆直径。为合理确定参数提供依据。

[1] 威奚.展成滚刀齿形设计的三元方法[J].工具技术,1981(4):5-12.

[2] 姚南珣.用空间曲面共轭原理设计非渐开线齿轮滚刀齿形的研究──用空间媒介齿条求基本蜗杆[J].大连工学院学报,1979(4):101-112.

[3] 李允旺,代素梅.滚齿刀具加工齿轮的虚拟范成实验研究[J].实验室研究与探索,2005,24(8):12-16.

[4] 徐振光,韩卫民,张晶.滚齿齿根过渡曲线与滚刀齿形设计[J].工具技术,2016,50(3):73-81.

[5] 张晋西.Visual Basic与AutoCAD二次开发[M].北京:清华大学出版社,2002.

[6] 四川省机械工业局.齿轮刀具设计理论基础:上册[M].北京:机械工业出版社,1982.

[7] 吴序堂.齿轮啮合原理[M].北京:机械工业出版社,1982.

[8] 傅则绍.微分几何与齿轮啮合原理[M].北京:石油大学出版社,1999.

[9] YANG Kai-ming,LIU Zhao-zhao,WEI Fang-wang,et al.Accurate mathematical model of profile curve generated by pre-grinding hob and three-dimensional simulation of the gear generation Advanced Materials Research[J].Advanced Materials Research,2013,842:612-619.

[10] 胡良斌,李必文,李丽慧.基于MATLAB齿轮滚刀参数化设计的CAD系统开发[J].南华大学学报(自然科学版),2016,30(3):49-52.

[责任编辑:张存凤]

Tooth calculation method and parametric design of pre-shaving (grinding) gear profile

ZHENG Jia-wen, ZHANG Dong-sheng, DUAN Bo-feng

(School of Mechanical Engineering, Shaanxi University of Technology, Hanzhong 723000,China)

Hob method of pre-shaving (grinding) directly affects shape of the gear being processed. The formula of the workpiece is deduced by the basic principles of plane tooth profile method to achieve hob tooth profile parameterization. And then through VB on the secondary development of CAD, we change the usual method of manually capturing the envelope curve cluster vertices. The effect of hob parameters on the tooth profile shape of the workpiece can be observed intuitively by the result of the development, and the optimal parameters can be selected to improve design quality.

normal tooth profile; generative; VB; CAD secondary development; automatic drawing

2096-3998(2017)04-0017-06

2017-02-22

2017-05-08

陕西理工大学研究生创新基金资助项目(SLGYCX1612)

郑佳文(1989—),男,陕西省汉中市人,陕西理工大学硕士研究生,主要研究方向为机械装备的设计与制造;[通信作者]张东生(1960—),男,陕西省洋县人,陕西理工大学教授,硕士生导师,主要研究方向为新型机械传动设计。

TH132.41

A