离合器踏板助力扭簧断裂分析

2017-09-12胡跃均陈麒琳程琴荣张海均李文炎

胡跃均,陈麒琳,程琴荣,张海均,李文炎

(广州汽车集团股份有限公司 汽车工程研究院,广州 511400)

离合器踏板助力扭簧断裂分析

胡跃均,陈麒琳,程琴荣,张海均,李文炎

(广州汽车集团股份有限公司 汽车工程研究院,广州 511400)

离合器踏板助力扭簧在行驶2万公里左右时发生多起断裂事故,且断裂位置和形式基本相同,为找出断裂原因,对断裂扭簧进行断口分析、化学成分分析和显微组织分析,并对制造扭簧同批次的钢丝进行力学性能分析和表面缺陷检查,对扭簧的受力进行有限元模拟分析计算。结果表明:扭簧的断裂属单向弯曲大应力疲劳断裂,且裂纹起源于扭簧外表面缺陷处。断裂扭簧在成分、显微组织和表面缺陷等方面均满足标准要求;同批次琴钢丝力学性能满足标准要求。综合分析表明,断裂的主要原因是设计上存在不足,次要原因是扭簧表面存在缺陷。在综合考虑总成匹配和扭力值等因素后,优化了弹簧设计,经台架试验验证和市场检验,取得了满意的结果。

扭簧;表面缺陷;分析;疲劳断裂;设计

0 引言

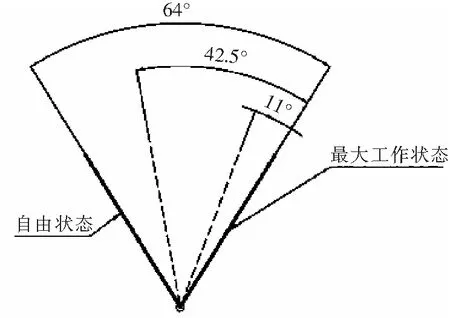

离合器踏板助力扭簧(简称扭簧)是离合器总成的重要零件[1],当前对扭簧的研究主要集中在实现扭簧与离合器总成的最优匹配以满足舒适化要求[2-3]和开发高性能材料替代传统弹簧钢以实现轻量化并提高寿命2个方面[4]。扭簧设计状态会影响离合器总成与汽车驾驶的舒适性和零部件寿命。此外,扭簧对表面缺陷非常敏感,表面缺陷的存在会降低扭簧的使用寿命。汽车在行驶约2万公里时扭簧发生多起断裂,且断裂形态基本相同。该车型扭簧采用日本JIS G 3502—2013标准[5]中SWP-B类琴钢丝制造,其设计状态为:线径3.0 mm,中径19 mm,有效圈数3.35,臂长39 mm,自由角度64°,安装状态时角度为42.5°,最大工作状态时角度为11°(图1)。该扭簧的主要制造工序为:绕制→回火去应力→挂式电泳→安装。为解决该车型扭簧断裂问题,本研究对其中的2根断裂扭簧(编号分别为SA和SB)和制造扭簧的同批次琴钢丝进行取样分析。

图1 弹簧简图Fig.1 Sketch of torsional spring

1 试验过程与结果

1.1断口分析

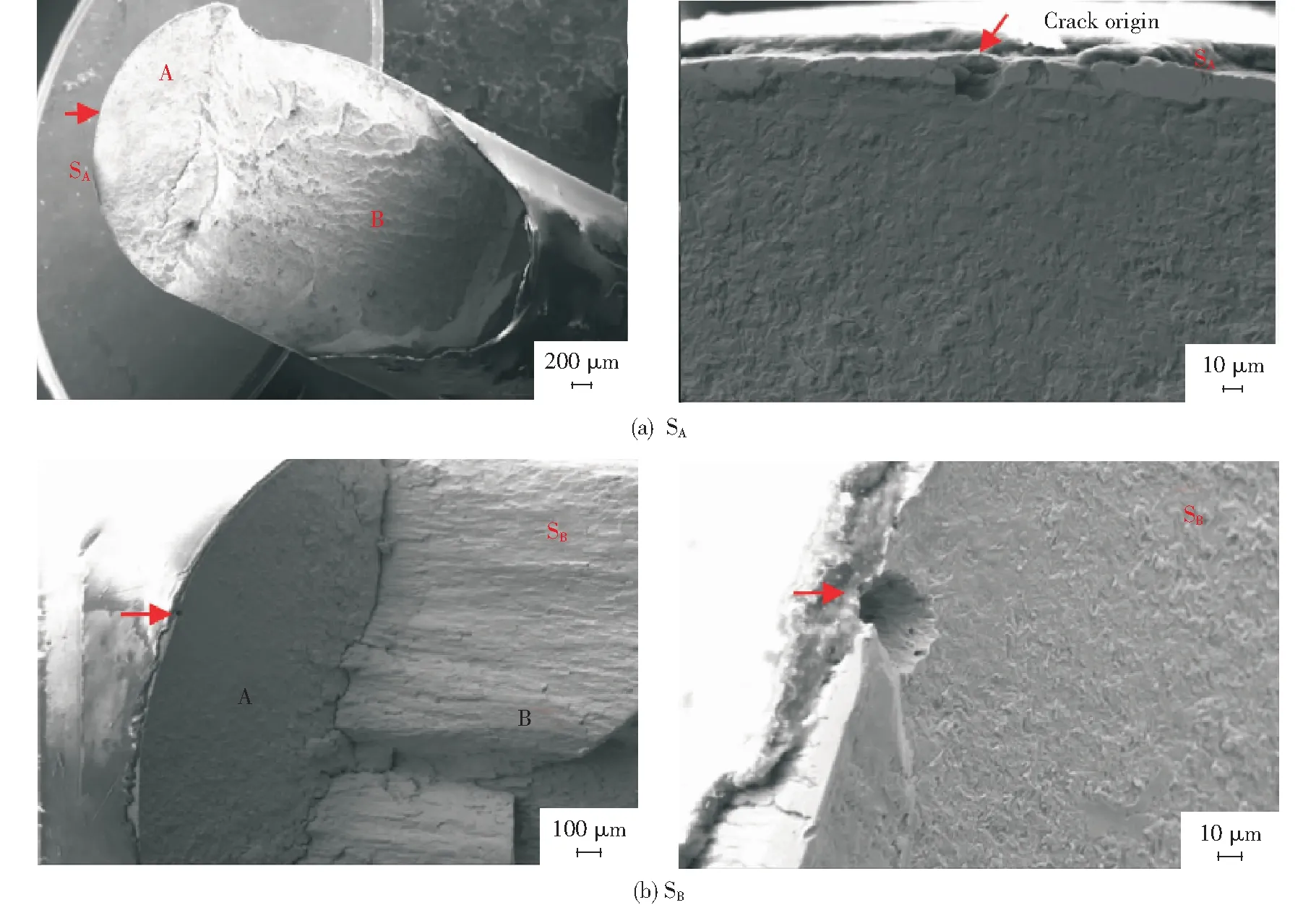

断裂均发生在扭簧绕制弯曲部分外表面,裂纹由外表面向内表面扩展,且扭簧的断口宏观形貌相似(图2)。图3为断裂样品断口宏微观形貌像,按断口宏观形貌可将断面大致分为A、B两个区域。A区为疲劳区[6],靠近扭簧外表面,断口表面平坦无金属光泽且有微磨痕迹,疲劳区所占面积较小,红色箭头附近为疲劳裂纹源区;B区为快速断裂区,断口表面粗糙,裂纹扩展路径大致与扭簧横截面成45°。从断口分析结果可知,断裂扭簧裂纹均起源于弹簧外表面凹坑附近,凹坑最大深度约25 μm。根据扭簧断口的宏微观形貌特征,扭簧断裂属弯曲疲劳断裂[7]。

图2 断裂扭簧Fig.2 Fractured torsional springs

图3 断裂扭簧裂纹源附近形貌Fig.3 Appearance near crack source of springs

1.2化学成分分析

断裂扭簧的化学成分采用电感耦合等离子体发射光谱仪ICAP 6000和CS230碳硫分析仪进行分析,分析结果显示:扭簧的化学成分满足JIS G 3502—2013中SWP-B琴钢丝的化学成分要求。1.3金相检验

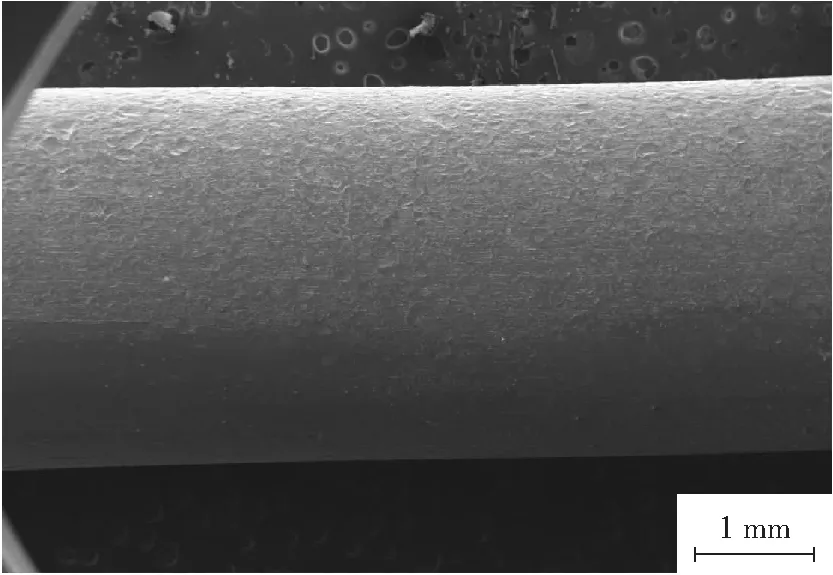

在断裂扭簧上截取横向和纵向试样,采用徕卡DMI3000M金相显微镜观察扭簧显微组织,经检查,SA和SB样品组织相同,为马氏体+少量屈氏体[8]。在显微镜下放大检查扭簧表面区域,未见脱碳现象[9],也未见明显的表面缺陷(图4)。

1.4表面缺陷检查

按照JIS G 3502—2013要求,在同批次琴钢丝上截取数段一定长度的钢丝进行表面缺陷检查,未发现大量缺陷存在,表明钢丝表面质量满足要求(图5)。再分别截取断裂扭簧的一段进行表面缺陷检验,也未发现明显缺陷。

图4 断裂扭簧显微组织Fig.4 Microstructure of spring

图5 表面缺陷检查Fig.5 Inspection of surface defect

1.5力学性能检测

按JIS G 3502—2013要求,在与制造扭簧同批次的琴钢丝中截取数段进行线径检查、缠绕试验、扭转试验和抗拉强度等测试,测试结果均满足要求。部分结果见表1。

2 分析与讨论

扭簧在化学成分、显微组织、表面状态和力学性能等方面均满足标准要求,分析结果说明,制造扭簧的琴钢丝满足标准要求。但断口分析显示,疲劳裂纹起源于扭簧外表面缺陷附近,缺陷深度尽管满足小于0.03 mm的要求,但有必要对此作进一步分析。

表1 扭簧的力学性能测试结果Table 1 Results of mechanical properties testing for spring

2.1扭簧加工与安装过程

扭簧加工与安装过程为:钢丝绕制→回火→挂式电泳→安装。琴钢丝线材经绕制加工为扭簧,断裂件经检查后裂纹源附近和扭簧其他表面均没有发现挤压伤痕,说明绕制过程未造成扭簧表面缺陷。对扭簧进行回火是为了减少绕制过程中产生的内应力,回火过程不会对扭簧表面造成任何伤害。挂式电泳采用全自动生产设备,扭簧挂好后,在设定时间内从自动生产线出来,再由人工取下,该过程也不会造成扭簧表面缺陷。扭簧安装过程中,虎钳只需在安装孔位紧固一下,不会接触到扭簧绕制弯曲部位,故安装过程也不会造成表面缺陷。此外,经过测量分析和试验验证,扭簧安装支架轻微变形不会改变扭簧的角度,扭簧角度未变,受力状态不变,即安装支架轻微变形不会对扭簧疲劳性能造成影响。

2.2扭簧选材方面

选材方面,目前制造扭簧的材料主要有以65Mn为代表的碳素弹簧钢和以琴钢丝如SWP-B为代表的低锰低硫磷钢。这两种材料在使用温度、弹性模量和切变模量上基本相同,但两者在化学成分和力学性能上均存在较大的不同。成分方面,65Mn中Mn含量在1%(质量分数)左右,SWP-B中Mn含量为0.5%(质量分数)左右;SWP-B的抗拉强度和许用弯曲应力远较65Mn高。在高频率使用情况下,Mn含量高的材料比含量低的材料更容易产生脆性断裂[10],同时SWP-B的抗拉强度与许用弯曲应力都远大于65Mn,所以从选材角度而言,用琴钢丝SWP-B制造扭簧比碳素弹簧钢好。

2.3琴钢丝制造方面

钢坯连铸过程中,钢液中存在少量的CO、H2、N2等气体,若这些气体在凝固过程中不能逸出,就会形成皮下气泡[11]。拉丝是利用外力使金属强行通过模具并获得所要求的横截面积形状和尺寸的技术。直径3 mm钢丝是用8 mm原钢丝的4次套模的冷拉逐渐变细形成,原材料中如果存在皮下气泡在拉丝过程中就容易形成表面凹坑或其他缺陷。因此,从理论上讲,钢丝表面存在少量的缺陷是不可避免的。因此,表面凹坑极有可能是铸坯中皮下气泡在拉丝过程中形成的,但缺陷深度在标准允许范围内。

2.4数值模拟计算

根据数值模拟计算,安装状态时扭簧弯曲应力τ1=508 MPa,最大工作状态时弯曲应力τ2=1 252 MPa。SWP-B级φ3.0钢丝抗拉强度按1 860 MPa计算,参考弹簧的设计要求,按一类标准受变载荷作用次数106以上考虑,许用应力τmax=(0.5~0.6)σb=(930~1 116) MPa,小于最大弯曲应力τ2=1 252 MPa,即极限工作应力大于许用应力。此外,根据扭簧动态受力分析图(图6)可知,扭簧表面受力最大区域恰好与缺陷存在的区域重叠,由于弹簧对表面缺陷非常敏感,微小缺陷极易在弹簧表面产生较大应力集中[12]。因此,扭簧确实存在断裂风险。

综上所述不难发现,扭簧断裂的根本原因是设计上首先存在安全裕度不足,次要原因是扭簧表面存在缺陷,缺陷的存在对扭簧使用寿命有不利影响。

2.5设计更改与验证

综上分析,提高扭簧寿命可以从两方面考虑:一是优化设计,减少工作状态时弯曲应力;二是考虑消除钢丝表面缺陷。目前标准对琴钢丝表面缺陷的控制要求已经非常苛刻,且从成本和实际考虑,完全消除钢丝表面缺陷显然不太合理。

图6 扭簧受力分析Fig.6 Stress analysis of torsional spring

在综合考虑总成匹配、扭力值以及表面存在不超标缺陷等因素后,对扭簧设计做如下修改:圈数由3.35圈改为4.35圈,线径由3.0 mm改为3.5 mm,中径由19 mm改为25 mm,臂长由39 mm改为42 mm,自然状态角由64°改为53°。更改后,最大工作状态时弯曲应力τ2减少到788 MPa,踏板助力基本保持与更改前一致,安全系数大于1.20。更改设计后的扭簧经台架试验验证合格,效果良好,且经过市场2年多的反馈,未发生扭簧断裂现象。

3 结论

1)扭簧的断裂属在较大应力条件下的弯曲疲劳断裂,疲劳裂纹起源于扭簧外表面缺陷处。

2)扭簧断裂的根本原因是设计上安全裕度不足,极限状态时工作应力大于许用应力。

3)在综合考虑总成匹配、扭力值以及表面存在不超标缺陷等因素后,对扭簧设计进行了优化,经台架试验和工程应用验证结果表明,优化设计后的扭簧满足要求。

[1] 黄从奎,杨允辉,喻少高. 扭转弹簧在助力式离合踏板中的应用[J]. 汽车实用技术,2015(12):108-111.

[2] 金鹏,张国耕,宋伟. 离合器踏板助力弹簧特性曲线优化[J]. 内燃机与动力装置,2014,31(5):4-6.

[3] 河源,扈静,蒋增强,等. 基于踏板力和力变率的离合器操纵舒适性评价[J]. 合肥工业大学学报:自然科学版,2010,33(1):10-13.

[4] 徐德祥,尹钟大. 高强度弹簧钢的发展现状和趋势[J]. 钢铁,2004,39(1):67-71.

[5] 日本工业标准调查会钢铁技术专门委员会. JIS G 3502—2013钢琴用线材[S]. 日本:日本规格协会,2013.

[6] 束德林. 金属力学性能[M]. 北京:机械工业出版社,1999:118-120.

[7] Committee A H. ASM handbook, volume 11: failure analysis and prevention[M] United States of America: ASM International,2003:2306-2313.

[8] 上海市机械制造工艺研究所. 金相分析技术[M]. 上海:上海科学技术文献出版社,1987:328-336.

[9] 陈步龙. 钢脱碳层深度测定法的简介和应用[J]. 冶钢科技,1997(2):51-55.

[10] 马杭,朱亮. C-Mn钢的延性断裂过程及其对脆断的影响[J]. 理化检验:物理分册,1993,26(6):24-27.

[11] 肖寄光,王福明. 连铸坯中气泡产生原因分析及判断方法[J]. 宽厚板,2006,12(2):32-36.

[12] 朱应波. 低碳锰硅弹簧钢的特性与应用[J]. 金属热处理,1991(5):38-40.

FractureAnalysisofPowerTorsionalSpringsofClutchPedal

HU Yue-jun,CHEN Qi-lin,CHENG Qin-rong,ZHANG Hai-jun,LI Wen-yan

(GuangzhouAutomobileGroupCo.,Ltd.,AutomotiveEngineeringInstitute,Guangzhou511400,China)

Power torsional springs of clutch pedal fractured at the same location after service for about 20 000 kilometers. The failure cause of the springs was analyzed by chemical composition analysis, microstructure inspection, and fracture surface analysis. In addition, mechanical properties testing and surface defects inspection were carried out with the same batch of steel wires. The results show that the fracture mode of the torsional springs is fatigue fracture caused by large unidirectional bending stress. The cracks initiated from the surface defects of the torsional springs. The chemical composition, microstructure, and surface defect status can all meet the requirements of the standard. The mechanical properties of the same batch of torsional spring steel wires can meet the requirements of the standard, too. Comprehensive analysis shows that the design insufficiency is the primary cause for the fracture, and the secondary cause is the surface defects of the torsional springs. The design of the springs has been optimized based on assembly matching and torque values, and subsequent tests have shown that the design improvement is effective.

torsional spring; surface defect; analysis; fatigue fracture; design

2017年4月2日 [

] 2017年5月21日

广东省科技厅战略性新兴产业核心技术改善项目(2011A091102005)

胡跃均(1980年-),男,硕士,工程师,主要从事金属材料失效分析与质量检测等方面的研究。

TH13

Adoi: 10.3969/j.issn.1673-6214.2017.03.008

1673-6214(2017)03-0180-05