气门间隙测量值异常的原因分析及对策

2017-09-12琚裕强钟宛余

琚裕强,钟宛余

(上汽通五菱汽车股份有限公司,广西 柳州 545007)

气门间隙测量值异常的原因分析及对策

琚裕强,钟宛余

(上汽通五菱汽车股份有限公司,广西 柳州 545007)

为查找发动机气门间隙测量批量出现测量偏大或偏小的异常原因,对缸盖测量站和凸轮轴测量站传感器、传感器测量位置、挺柱级别计算方法、PLC测量逻辑步骤等进行检查。结果表明:挺柱级别计算算法、传感器、传感器测量位置、PLC逻辑等存在缺陷是造成测量异常的主要原因。通过修改计算方法、更换传感器并调整位置、优化测量逻辑程序,使气门间隙测量值的合格率稳定在97%。

气门间隙;传感器;计算方法;位置;逻辑

0 引言

发动机冷态气门间隙,是为保证发动机在高负荷热态状况下配气机构正常工作而设置的。气门间隙偏小时,会使气门机构早开晚闭,发动机温度升高后,零件受膨胀自然伸长而自动顶开气门,使气门与气门座关闭不严而引起漏气,从而造成汽缸内压缩压力下降并引发化油器回火,严重时会因燃烧不完全使气门大量积炭,并在强大的废气流的冲刷下,最终形成气门杆盘部烧蚀;若气门间隙过大,气门机构将迟开早闭,不但使气门的开启时间缩短,还会造成进气不足、排气不畅并发出气门敲击异声,严重时会产生疲劳损坏,造成气门件的裂纹甚至断裂[1-5]。所以合格的气门间隙,对在热态高负荷工作下,发动机的动力性能、排放性能、可靠性能起至关重要的作用。

本研究解决的发动机气门间隙测量异常问题,主要是在测量算法不完善、测量设备及测量传感器严重老化的情况下,展开对新工件测量、选配气门挺柱的级别批量偏大或偏小的一个问题攻关,这个问题造成了发动机的大量返修和生产线的堵线,对发动机的装配质量和生产线的生产效率造成重大影响。

1 气门间隙测量异常原因分析

1.1气门间隙测量原理

发动机均采用的是双顶置式凸轮轴,V型气门配置,每个气门顶杆对应一个凸轮轴桃形结构,实际由于发动机缸盖凸轮轴轴承孔加工误差,及凸轮轴本身误差,造成气门挺杆与凸轮轴桃形结构存在一定大小的间隙,一般为几百微米左右。测量原理如图1所示。

图1 气门间隙测量数学模型Fig.1 Mathematical model of valve clearance measurement

气门间隙Gap=A1+A2-B1-T+Ec+KE。其中:A1为凸轮轴轴孔直径;A2为凸轮轴轴孔底部数值+气门杆顶部距离数值H;B1为凸轮轴轴孔顶部数值+凸轮轴基圆的1/2;T位所选挺柱厚度(待求值);Ec为凸轮轴轴孔数值-凸轮轴轴颈数值;KE为系统补偿值;Gap为进排气测气门间隙标准值。所需数据中:凸轮轴轴孔数值和气门杆顶部距离数值H由缸盖测量站测得,凸轮轴基圆和凸轮轴轴颈数值由凸轮轴测台测得。

1.2气门间隙测量异常原因分析

此工位之前凸轮轴测台测量故障比较多、测量合格率低,经过对测量算法分析和测量工件的统计,取消了凸轮轴动态测量功能,对凸轮轴主轴颈和基圆等测量值,在测量公式中写定值参与工件的测量,计算相应挺柱级别,这主要是基于凸轮轴工件加工尺寸在±2 μm之内[6-8],稳定性比较好的基础上,可以实现赋定值测量合格率达到98%以上。

目前几家凸轮轴供应商加工尺寸差异比较大,采用赋定值测量算法,造成气门间隙测量差异比较大,不同厂家的凸轮轴混合测量合格率只有30%~40%。为了提高气门间隙测量合格率,启用凸轮轴测台动态测量是非常重要的,但是启用凸轮轴测台动态测量之后,复检合格率只有40%左右。

从人、机、料、法、环5个方面分析气门间隙测量异常原因[9-10]如下所述:

1)机械设备问题。

缸盖测量站所有发动机机型缸盖凸轮轴孔直径和孔距都一样,所以不存在机型切换引起的测量位置偏移和机械夹具位置动作不到位问题。

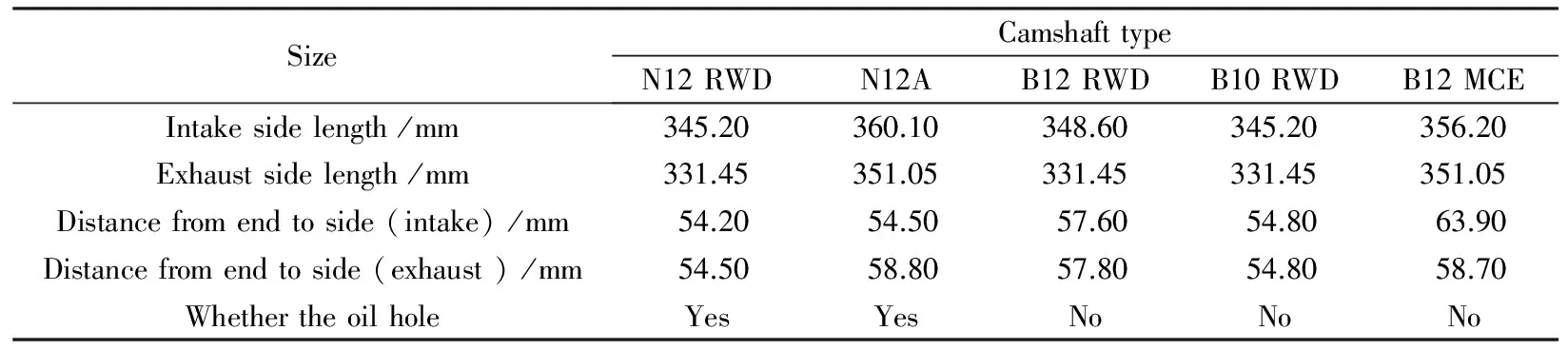

凸轮轴测量站有Master、MCE、N12、B12型号的凸轮轴,主要是轴长度、轴油孔有无不同(表1),所以在生产相关机型时,凸轮轴测量台夹紧顶尖必须变距才能实现不同凸轮轴的测量能力,设备改造供应商在做MCE改造时,由于忽略除MCE机型以外其他机型发动机的生产,没有设置其他机型凸轮轴的测量夹具位置,所以在生产非MCE机型发动机时,气门间隙测量功能无法实现。

表1 油孔对比和凸轮轴长短对比Table 1 Comparison of oil hole and camshaft length

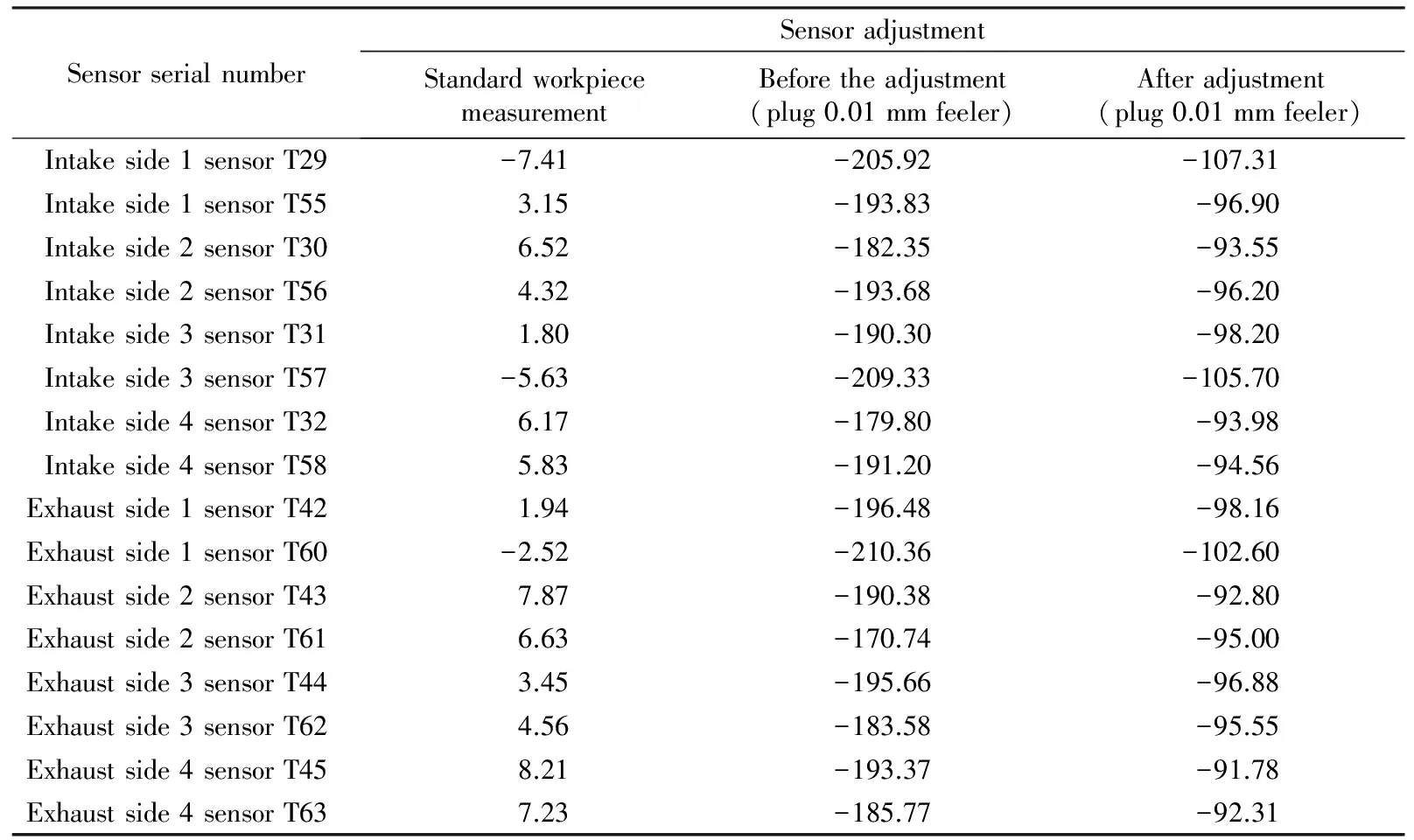

测量传感器损坏老化和输出值线性差(表2),由于凸轮轴测量站传感器长期使用赋定值测量,缺少维护和保养,传感器的测量值误差比较大或者已经损坏,所以测量传感器测量误差大也是气门间隙测量结果异常的主要原因。

2)凸轮轴物料问题。

MCE、N12机型凸轮轴供应商为A厂家和B厂家,两家生产的凸轮轴加工尺寸误差差异比较大,如果使用赋值测量算法,无法满足气门间隙合格率要求。

图2所示的A厂家凸轮轴加工尺寸误差稳定,精度控制在±3 μm之内,这种加工尺寸可以用赋值法测量,也可以用动态测量,气门间隙合格率可达到97%~98%。

表2 测量传感器标准塞尺测量值差异对比Table 2 Comparison of measurement value of sensors μm

图2 A厂家凸轮轴加工尺寸跳动Fig.2 Machining dimension beating of camshaft of manufacturer A

图3所示的B厂家凸轮轴加工尺寸误差稳定性比较差,精度控制在±20 μm之内,这种加工尺寸误差用赋值法测量或用动态测量,气门间隙合格率可达到50%~60%左右。

图3 B厂家凸轮轴加工尺寸跳动Fig.3 Machining dimension beating of camshaft of manufacturer B

3)设备测量算法和PLC逻辑程序问题。

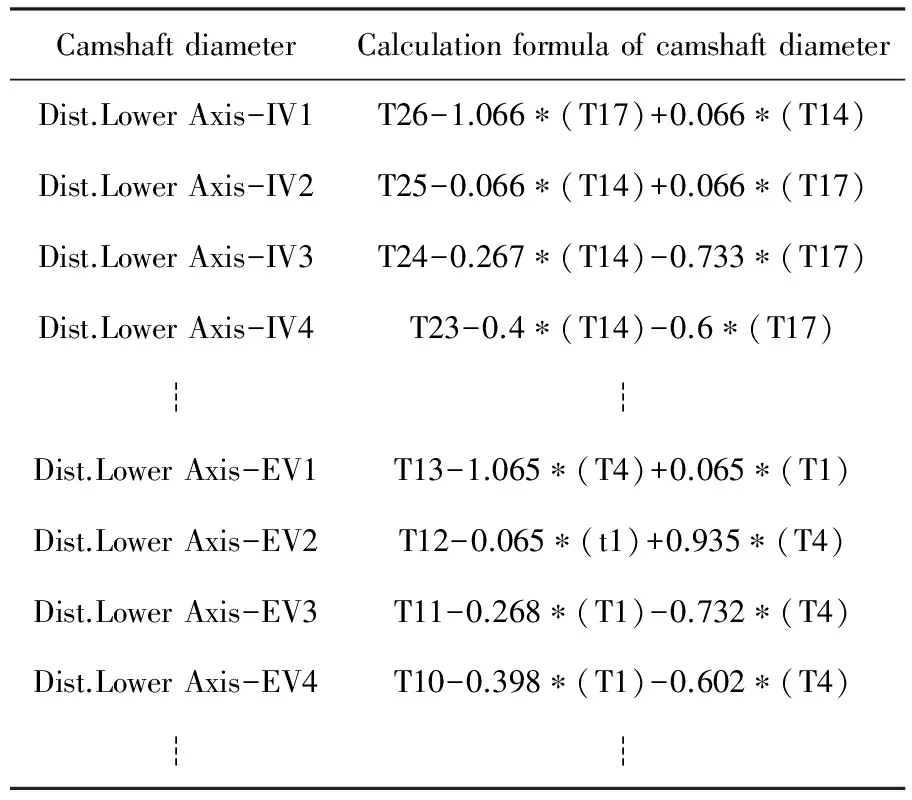

通过测量软件On line前台气门间隙计算公式中T传感器的调用和测量软件On line后台调用程序中对T传感器的调用(表3)分析可知,正确的气门间隙的结果与测量凸轮轴首尾主轴径测量传感器数值有关联,公式问题处理前T测量传感器的测量值在测量软件On line后台算法中没有调用,这就是在测量设备启用动态测量后,挺柱级别测量合格率[12]低的主要原因之一。

2 对策及措施验证

针对机械设备问题:

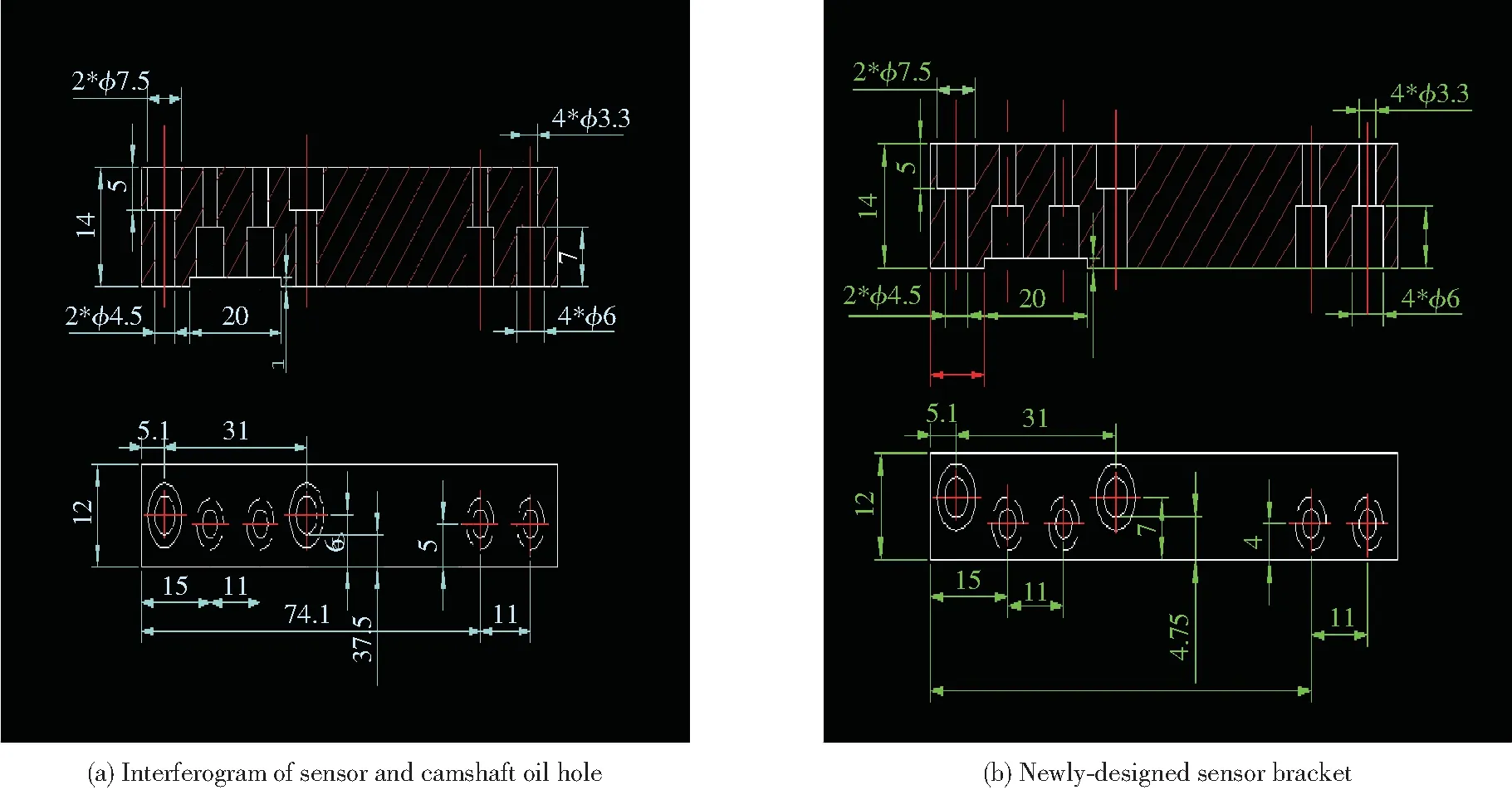

1)重新设计凸轮轴测台测量传感器支架,传感器固定孔全部左移1 mm,以避开凸轮轴油孔位置。油孔干涉问题传感器支架设计图纸如图4所示。

经过以上改造彻底解决因凸轮轴油孔与传感器导向杆干涉问题,同时也适应无油孔凸轮轴的测量。通过生产线近半年多生产验证,没有出现因油孔与传感器干涉损坏传感器的故障。

表3 软件算法公式分析Table 3 Analysis of software algorithm formula

图4 凸轮轴测量传感器支架设计对比图Fig.4 Comparison of design diagrams of camshaft sensor bracket

2)不同机型凸轮轴测量无法测量问题,通过增加变距气缸、相应的PLC逻辑程序、现场测量调试,实现了不同机型凸轮轴的测量,测量类型与测量动作见表4。

通过上述机型凸轮轴夹紧动作变距,解决了因凸轮轴测量台无法满足相关机型凸轮轴的测量工作,同进也消除了凸轮轴测量位置与传感器位置不同,撞坏传感器的风险。

3)传感器老化和输出值线性度变差问题,通过调整测量传感器的输出等比值和更换新的传感器,有效解决因传感器本身性能差,引起的气门间隙测量不合格问题。

等比值=

通过式(1)和更换严重老化传感器,有效解决了因传感器老化和输出值线性度变差问题,使传感器测量输出值准确率达98.5%。

表4 凸轮轴类型与气缸动作Table 4 Camshaft type and cylinder action

针对测量算法问题,通过测量算法后台增加测量公式与相关传感器T关联,使传感器测量值参与到计算公式中,得到有效的气门间隙测量结果(如表5凸轮轴直径计算公式)。

表5 测量计算公式与测量传感器关联Table 5 Calculation formula related to sensor

通过以上对策和改进,气门间隙测量值合格率稳定在97%以上,有效解决了因气门间隙测量不合格影响发动机的产出问题。

3 结论

1)气门间隙测量值异常主要是由挺柱级别计算算法、传感器、传感器测量位置、PLC逻辑等存在缺陷是造成的。

2)引起气门间隙测量值异常的机制为:测量传感器导向杆与凸轮轴相互干涉;传感器本身测量输出误差;测量软件算法未与传感器测量值相关联;机型切换引起的测量位置偏移;机械夹具位置动作不到位。

3)针对测量中存在的缺陷,提出了相应的改进措施:修改计算方法、更换传感器并调整位置、优化测量逻辑程序。改进措施实施后的生产验证表明,气门间隙测量值的合格率稳定在97%。

[1] 樊坚兴. 汽车发动机气门弹簧断裂原因分析[J]. 失效分析与预防,2015,10(1):21-25.

[2] 王印. 发动机气门间隙(机械式挺杆)测量与应用[J]. 装备制造技术,2010(4):70-72.

[3] 杨连升. 内燃机设计[M]. 北京:中国农业机械出版社,1981:55-57.

[4] 姚春德,何邦全,李万众. 车用发动机气门间隙的确定与调整[J]. 小型内燃机,1999,28(6):11-15.

[5] 罗转翼,程桂芬. 随机信号处理与控制基础[M]. 北京:化学工业出版社,2002:20-105.

[6] 胡广书. 数字信号处理 理论、算法与实现[M]. 北京:清华大学出版社,2003:330-333.

[7] 谭兴宇. 拖拉机剧烈振动故障原因分析[J]. 农机开发与装备,2016(2):110.

[8] 王延荣,刁占英,熊毕伟,等. 柴油机连杆疲劳断裂原因分析[J]. 车用发动机,2013(5):71-73.

[9] 边遥. 电厂电气运行故障原因分析[J]. 黑龙江科技信息,2016(8):19.

[10] 赵书红. 电子天平检定结果差异原因分析[J]. 黑龙江科技信息,2016(9):21.

[11] 赵娅. 发动机曲轴铸造缺陷的原因分析与优化[J]. 热加工工艺,2016,45(8):247-249.

[12] 班君,郑艳华,刘秀莲,等. 航空发动机轴承剥落分析[J]. 失效分析与预防,2016,11(6):377-382.

CauseAnalysisandSolutionofAbnormalMeasurementValueofValveClearance

JU Yu-qiang,ZHONG Wan-yu

(SAIC-GM-WulingAutomobileCo.,Ltd.,GuangxiLiuzhou545007,China)

The clearance measurement value of some batches of engine valves was abnormal, higher or lower than the practical value. In order to find out the measurement error, the senor, measurement location of sensor, tappet level algorithm and PLC logic procedure were checked. The results show that the deficiency of the tappet level algorithm, senor, measurement location of sensor, and PLC logic is the main cause for the abnormal measurement value. By modifying the calculation method, replacing the sensor, adjusting the location, and optimizing the measurement logic program, the measurement error of valve clearance has been sharply reduced, and the qualification rate of the measurement value stays stable at 97%.

valve clearance; sensor; calculation method; position; logic

2017年4月15日 [

] 2017年5月8日

琚裕强(1984年-),男,硕士,工程师,主要从事电气控制及测量检测技术等方面的研究。

U464.1

Adoi: 10.3969/j.issn.1673-6214.2017.03.010

1673-6214(2017)03-0190-05