刀具导热特性对淬硬钢车削性能的影响*

2017-09-08林勇传韦珏宇黄健友

林勇传,韦珏宇,黄健友,王 凯

(广西大学 机械工程学院,南宁 530004)

刀具导热特性对淬硬钢车削性能的影响*

林勇传,韦珏宇,黄健友,王 凯

(广西大学 机械工程学院,南宁 530004)

针对高速硬切削淬硬钢表面白层的问题,使用不同的热传导特性刀具对SCM415淬硬钢进行了高速硬切削试验和表面白层测试。使用二色温度计和光学显微镜(Axio Scope A1)对切削温度和白层厚度进行测量。研究了刀具热传导特性与高速硬切削热的关系,分析了后刀面温度对白层特征的影响规律。分析结果表明,后刀面温度随着刀具热传导率的增加而降低,采用热传导率大的刀具切削可以降低切削温度,从而减少白层厚度。刀具热传导率越大,温升率越小,在v=100m/min时,CBN1刀具随着后刀面磨损由0~0.1mm的温升率为7.6%,而CBN4刀具温升率仅为2.6%;在一定切削速度和切削热范围内,白层厚度随着切削速度和切削温度的增加而增加,超过临界切削速度值和切削温度值后,白层厚度随着切削速度和切削温度的增加而减少;少量的的后刀面磨损(VB=0.05mm)有利于降低白层厚度从而提高表面质量。

热传导率;后刀面磨损;白层;硬车削

0 引言

淬硬钢属于典型的高硬度、高强度、高耐磨性的材料,并且广泛应用于对硬度、强度和耐磨性要求很高的工程领域中。该材料属于难硬加工材料。在传统加工中,一般采用磨削工艺对其进行精加工。但磨削工艺普遍存在效率低、污染大、成本高等缺陷。随着高速切削技术的发展,现对高硬度材料进行直接加工,实现“以切代磨”(该加工工艺又称为硬切削工艺)。与传统磨削加工相比较,硬切削工艺具有效率高、设备投资少、整体加工精度良好和洁净[1]。Tönshoff H K等人在进行磨削与硬态车削对比试验中发现,达到相同的加工表面质量,硬车削比磨削耗时减少60%[2]。然而,尽管硬车削有如此大的优势,但该工艺却未能如预期般在工业上得到广泛应用[3],其主要原因是加工稳定性和已加工表面完整性不易得到保证。硬切削后所产生的白层容易引起较早的剥落失效和疲劳裂纹的形成,严重影响工件性能和表面完整性。而且,国际范围内对白层的形成机理一直处于争议论证阶段[4-5]。因此,对白层形成机理和影响因素的探索,是硬切削领域的重要研究方向。

在当前的研究中,普遍学者认为硬切削中的白层是由机械载荷,热载荷或两者的共同作用所引起的。在过去,有段春争[6]、戴素江[7]、陈涛[8]以及Jouini N[9]、Baizeau T等[10]通过采用不同的切削参数和不同的刀具磨损量或改变刀具角度来进行试验,指出了白层的变化与加工条件的变化关系,并进一步分析了白层形成的机理。他们的结论大多是认为白层是由切削温度过高、冷却率过大、刀具与工件间的摩擦和挤压剧烈等原因所引起的,却鲜有学者从刀具散热特性对切削区温度影响以及白层厚度与其实时切削温度等方面进行探讨。

为了研究刀具热传导特性与高速硬切削切削热、后刀面温度与表面白层形成的关系,进行了不同切削参数、不同后刀面磨损量VB和不同热传导率的聚晶立方氮化硼(PCBN)刀具切削淬硬钢SCM415的切削热与表面特征试验,并利用光学显微镜对白层进行金相分析。

1 实验

1.1 工件材料

在本切削试验中,所选用的试样材料为淬硬钢SCM415,其材料特性如表1所示。试样做成外径80mm,内径70mm,长100mm的圆筒。

表1 工件材料特性

1.2 实验条件

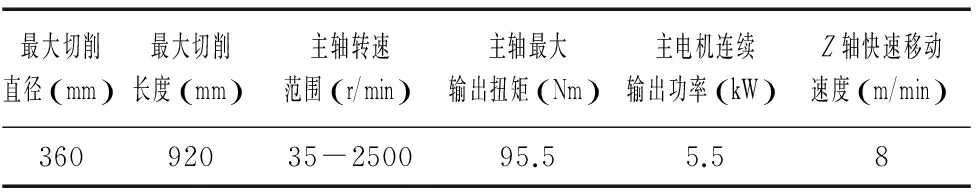

本次试验所用的机床为云南机床厂生产的CY—K360n/1000卧式数控车床,其参数如表2所示。试验用的刀具为三种不同热传导率的PCBN刀具,该刀具几何参数相同,其特性如表3所示。试验用的切削速度v分别为100、150、200m/min,进给量f=0.08mm/r,切削深度ap=0.2mm,后刀面磨损量VB分别为0、0.05、0.1mm 。后刀面切削时的温度T用采用光纤耦合器型的2色温度计测量。2色温度计测量的温度为切削过程中切削温度的最大值。如图1、图2所示,将工件固定在夹具上,通过夹具的通孔在试样上钻φ0.6mm通孔。将光纤插入到φ0.6mm的通孔处,光纤端面到已加工面距离约为0.5mm。切削中,当刀具刀尖经过工件的φ0.6mm通孔时,后刀面辐射的红外线将被小孔内的光纤接收到。热辐射信号通过光纤传输到2色温度计,2色温度计将接收到的热辐射信号换算成温度数据。白层组织形态则通过冷镶嵌制备试样在金相光学显微镜下观察。

表2 CY—K360n/1000卧式数控车床参数

表3 刀具特性

1.3 试验流程

(1)对CBN1刀具的后刀面分别制成不同的磨损量,并在不同的切削速度下对SCM415进行干切削,其切削深度为0.2mm,进给量为0.08mm/r,其各变量水平组合如表4所示。

图1 后刀面温度检测装置示意图

图2 实验装置

(3)对(1)中的九个切削试样进行冷镶嵌制备金相试样,在金相光学显微镜下对白层厚度测定。因为工件表面白层不是连续稳定存在的,白层厚度的测量值为观察的五处平均值。

2 试验结果

2.1 切削温度

在1.3试验流程中(1)和(2)的高速硬切削试验中,通过二色温度计对后刀面温度进行在线测量,其结果如表8所示。

2.2 白层厚度

根据1.3试验流程中(3)的金相试验,测得白层厚度如表9所示。

表4 切削速度、后刀面磨损、热传导率及后刀面温度测量值

表5 切削速度、刀具磨损、后刀面温度及白层厚度测量值

3 分析与讨论

3.1 切削速度和后刀面磨损对后刀面温度的影响

根据表4,如图3所示。一方面,当切削速度增加时,后刀面温度增加。切削速度提升,单位时间材料去除率增加,材料的断裂释放的能量增加;另一方面,在相同的切削速度下后刀面磨损量越大,后刀面温度上升越快,刀具后刀面磨损越大,其与材料切削接触区摩擦越剧烈,额外由于摩擦产生的热量越多,同时后刀面磨损导致刀具的。在整个试验切削速度段内VB=0.05mm刀具后刀面的温升均处于稳定平缓状态,因为刃磨处理后的少量后的刀面磨损使得刀具—工件切削接触区域增加,使得产生的热量增加。但是,刃磨后刀具刀尖强度增加,少量的磨损在切削过程中增强了刀具刃口强度又保证了一定的锋利度,在切削速度为150、200m/min时,无磨损的刀具刃口因为强度不足,在高速冲击下使得磨损加剧,从而使得切削温度增加。刀具磨钝后(VB=0.1mm),后刀面与工件接触区域挤压作用较为显著,刀具与工件接触区域由无磨损时的线接触变为面接触,不易散热,切削力显著增加。高速下,剧烈的摩擦和大切削力会加剧刀具磨损和产生额外的摩擦热使得切削温度升高。通过分析可知,少量的后刀面磨损在切削中使得刀具刃口强度提升,随着速度的增加,切削温度增加速率最为平缓,当切削速度为150、200m/min,使用少量后刀面磨损的PCBN刀具会使得切削接触区的最高温度值较低。

图3 切削速度与后刀面温度的关系

3.2 刀具导热率对后刀面温度的影响

图4 刀具热传导率与刀具后刀面温度的关系

3.3 切削速度和后刀面磨损对白层厚度的影响

如图5所示。当切削速度由100m/min增加到150m/min时,白层厚度增加;当切削速度由150m/min增加到200m/min时,白层厚度减小,由此可见,白层厚度不会随着切削速度的增加而一直增加,白层厚度最大值的切削速度临界点的100~200m/min范围内,这对高速加工具有重要的意义。同时,从图4可知,当削速度相同时,在VB=0.5mm条件下白层厚度最小。该现象说明了,一定程度的后刀面磨损有利于后层厚度减小提高加工质量,这对实际生产加工具有重要意义。

图5 切削速度与白层厚度的关系

3.4 后刀面温度对白层厚度的影响

白层是由于切削过程中力—热耦合作用导致的,最高点温度的数值可以推断白层的产生是否是因为切削过程中工件材料发生马氏体相变[15]。如图6所示。在三种VB值的切削试验下,均出现了白层厚度先随着后刀面的增加而增加;然而,当后刀面温度达到一定程度后,白层厚度随着后刀面温度的增加而减少,这说明了切削温度不是影响白层厚度的唯一因素[11]。另外,在相同的后刀面温度下,通过对VB=0mm、VB=0.1mm曲线与VB=0.05mm曲线的对比,发现白层厚度不完全随着后刀面磨损的增加而增加,而是在一定范围内的后刀面磨损可取得最佳的表面质量,该结论与3.3中的结论相一致。少量的后刀面磨损(VB=0.05mm)所产生白层厚度为三种的最小值。可能因为工件表面白层生成后极易脱落,刃磨后少量的后刀面磨损会使得白层形成后因为挤压力和摩擦力作用导致剥落,新生成的白层速率低于剥落的速率。过高的温度会使阻碍工件材料发生马氏体相变,导致白层厚度减少。

图6 后刀面温度与白层厚度关系

4 结论

(1)后刀面磨损越大,后刀面温度也越高,当v=200m/min,VB=0.1mm时,后刀面温度最高。无磨损的刀具在高速切削(150、200m/min)时,因刃口强度不足导致蹦刃使得热量上升。刃磨后少量的后刀面磨损加强了刀具刃口强度,温度上升速率最为平缓。当在150、200m/min时,其后刀面温度最大值较低。

(3)在一定切削速度范围内,白层厚度会随着切削速度的增加而增加,但超过一定速度值后,白层厚度将随切削速度的增加而减少。因此达到临界切削速度后,提高切削速度有利于降低白层厚度提高表面质量。

(4)在一定后刀面温度范围内,白层厚度先随着后刀面温度的增加而增加;然后随着后刀面温度的增加而减少,说明了热载荷不是影响白层厚度的唯一因素。少量的后刀面磨损(VB=0.05mm)有利于降低白层厚度。

[1] 中国金刚石门户.浅析采用硬切削工艺有何优点[N/OL].中国:[网络在线].2011-05.17.http://www.zgjgsmh.com/news/11037701.html.

[2] Tönshoff H K, Arendt C, Amor R B. Cutting of hardened steel. CIRP Ann[J]. CIRP Annals-Manufacturing Technology, 2000, 49(2):547-566.

[3] Hosseini S B, Beno T, Klement U, et al. Cutting temperatures during hard turning-Measurements and effects on white layer formation in AISI 52100[J]. Journal of Materials Processing Technology, 2014, 214(6):1293-1300.

[4] 岳彩旭, 刘献礼, 王宇,等. 硬态切削与磨削工艺的表面完整性[J]. 工具技术, 2008, 42(7):13-18 .

[5] 徐颖强, 李娜娜, 李万钟,等. 硬态切削工件表面白层厚度预测方法[J]. 机械工程学报, 2015,51(3):182-189.

[6] 段春争, 王敏杰, 于海洋. 高速切削淬硬钢切屑变质层微结构及形成机理[J]. 材料科学与工艺, 2012,20(3):127-131.

[7] 戴素江, 邢彤, 文东辉,等. 精密硬态切削表面白层组织形态的研究[J]. 中国机械工程, 2006, 17(10):1007-1009.

[8] 陈涛, 刘献礼, 李素燕,等. 高速硬切削加工表面白层形成机理研究[J]. 机械工程学报, 2015, 51(23):182-188.[9] Jouini N, Revel P, Thoquenne G, et al. Characterization of Surfaces Obtained by Precision Hard Turning of AISI 52100 in Relation to RCF Life[J]. Procedia Engineering, 2013, 66:793-802.

[10] Baizeau T, Campocasso S, Fromentin G, et al. Effect of Rake Angle on Strain Field During Orthogonal Cutting of Hardened Steel with c-BN Tools ☆[J]. Procedia Cirp, 2015, 31:166-171.

[11] VELDHUIS S C,DOSBAEVA G K,ELFIZY A,et al.Investigations of white layer formation during machining of powder metallurgical Ni-based ME 16 superalloy[J].Journal of Materials Engineering and Performance,2010,19(7):1031-1036.

[12] 张凌飞. 硬态干式切削材料被加工表面白层的研究[D]. 大连理工大学, 2004.

[13] 朱曼吴, 周仲荣, 刘家浚. 摩擦学白层的研究现状[J]. 摩擦学学报, 1999, 19(3):281-287.

[14] 张凌飞, 张弘弢. 高硬金属加工过程中表面白层的研究[J]. 工具技术, 2004, 38(2):13-16.

[15] 孔维森. 高速切削淬硬钢已加工表面白层和残余应力的预测与实验研究[D]. 大连理工大学, 2013.

[16] 杜国臣, DUGuo-chen. 硬质合金刀具车削Ti6Al4V钛合金试验研究[J]. 组合机床与自动化加工技术, 2013(5):36-38.

[17] 何光春. 硬质合金刀具干车削AISIH13的切削性能试验研究[J]. 组合机床与自动化加工技术, 2013(6):136-138.

(编辑 李秀敏)

Effect of Tool Thermal Characteristics on Hardened Steel Turning Performance

LIN Yong-chuan,WEI Jue-yu,HUANG Jian-you,WANG Kai

(College of Mechanical Engineering, Guangxi University, Nanning 530004,China)

In order to study the issue about the formation of white layer and concluding the relationship between the characteristics of white layer, tool flank temperature and the thermal conductivity.SCM415 (carburizing and quenching) is used to carry out a series of high-speed dry cutting tests with different thermal conductivity tools and observing the white layer by optical microscope Axio Scope A1 in this paper. The cutting temperature is measured by two color thermometer. By analyzed these results we found that the temperature of tools is lower when the thermal conductivity of tool is higher. Cutting temperature can be reduced by the tool with high thermal conductivity, thus reducing the thickness of the white layer. The greater the thermal conductivity of the tool, the lower the rate of the rising temperature. The temperature rise rate of CBN1 is 7.6% when the flank wear increased from 0 to 0.1mm inv=100m/min. But the temperature rise rate of CBN4 tool is only 2.6%. When the flank temperature and the cutting speed increased, the thickness of white layer increased. However, the white layer thickness is reduced, when the cutting speed and the flank temperature are more than a critical value. A small amount of flank wear (VB=0.05mm)can reduce the thickness of white layer and improve the surface quality.

thermal conductivity; flank wear; white layer; hard turning

1001-2265(2017)08-0127-04

10.13462/j.cnki.mmtamt.2017.08.033

2016-11-13;

2016-12-14

广西自然科学基金资助项目(2014GXNSFAA118347):硬态切削中白层形成机理的研究

林勇传(1972—),男,广西玉林人,广西大学副教授,博士,研究方向为高速加工、先进制造技术,(E-mail)loyoco@163.com。

TH162;TG506

A