卧式加工中心立柱的轻量化设计研究*

2017-09-08郑文标彭晋民

郑文标,彭晋民

(1.福州大学 机械工程及自动化学院,福州 350108;2.福建工程学院 机械与汽车工程学院,福州 350108)

卧式加工中心立柱的轻量化设计研究*

郑文标1,彭晋民2

(1.福州大学 机械工程及自动化学院,福州 350108;2.福建工程学院 机械与汽车工程学院,福州 350108)

针对传统机床立柱设计中存在材料浪费、刚度不足与设计周期长等缺陷,以某卧式加工中心立柱为研究对象,运用有限元法对立柱进行静力学和模态分析,研究立柱的薄弱环节;然后利用Hyper Mesh软件,在保证立柱性能的前提下,以质量最小化为目标对立柱进行拓扑优化,根据拓扑优化的材料分布结果设计了新的立柱结构,通过对新立柱进行有限元分析,结果表明,立柱的质量减轻了7.88%,刚度和固有频率均有不同程度的提高,达到了立柱轻量化设计的目标。

立柱;有限元法;拓扑优化; 轻量化设计

0 引言

机床结构件的轻量化设计是指在满足机床性能的前提下,尽可能减轻的机床的重量,从而减少原材料,降低生产成本[1]。立柱作为机床主要的支撑件之一,受力集中且重量较大,其动、静态特性的好坏直接影响机床的加工精度。如何在保证立柱动、静态特性的前提下实现轻量化设计是设计人员面临的主要技术难题之一。

立柱的轻量化设计实际是一个结构优化问题,一般以立柱的质量为目标函数,动、静态特性为约束条件,寻求立柱质量的最小化。拓扑优化被认为最具有潜力的一种结构优化方法,已成为近几年研究的热点[2],殷国富等运用拓扑优化方法对机床床身的筋板做了改进,提高了床身的动、静态特性[3]。

本文以轻量化设计为目标,利用ANSYS Workbench和Hyper Mesh软件对卧式加工中心立柱进行有限元分析和拓扑优化,在保证机床性能的前提下,能够最大程度的节省材料消耗,降低生产成本,具有非常重要的工程意义。

1 建立立柱有限元模型

1.1 机床结构简介

本文研究的立柱来自于如图1所示的卧式加工中心,该卧式加工中心带有交换工作台机构,主轴的最高转速为10000r/min,X、Y、Z轴的行程分别为760mm、610mm、650mm。整机的重量为13000kg,立柱的重量为3082kg。

图1 卧式加工中心整机图

1.2 立柱的建模与简化

利用Pro/e对立柱进行参数化建模,由于立柱结构模型较为复杂,含有许多细小的螺栓孔、倒角、圆角等,如果对模型不做适当的简化,在网格划分时生成许多细小的甚至畸变的网格[4],增加了计算的时间与工作量,因此对立柱做如下简化:①忽略不影响整体结构的倒角、圆角;②去除细小的螺栓孔[5]。简化后立柱结构如图2所示。

图2 简化后立柱CAD模型

1.3 立柱的网格划分

立柱的材料为灰铸铁,内部布有纵横交错的“井”字形筋板,结构较为复杂,因此采用四面体网格划分。在ANSYS Workbench中设置好相关物理参数后,选择四面体网格类型,网格尺寸大小为15mm,进行网格划分后,得到模型的单元数为142373,节点数为237445,立柱的有限元网格模型如图3所示。

图3 立柱有限元网格模型

2 立柱静力学分析

立柱的受力主要来源于刀具上的切削力和自身的重力,机床在钻削时,根据钻削力和扭矩计算公式[6]:

F=CF·d0XF·fYF·KF

(1)

(2)

把相关参数代入式(1)、式(2),计算可得:

F=587.8×35×0.40.8≈9884N

M=224.7×301.9×0.40.8×10-3≈69.15N·m

立柱的底面施加固定约束,对模型进行加载后即可进行求解,得到立柱的位移和应力云图,如图4、图5所示。

图4 立柱位移云图

图5 立柱应力云图

分析可知,立柱的最大变形为0.040494mm,发生在立柱的前端上部,其刚度可以满足加工要求。立柱的最大应力为4.5465MPa,远小于灰铸铁的强度极限300MPa,满足强度要求。

3 立柱模态分析

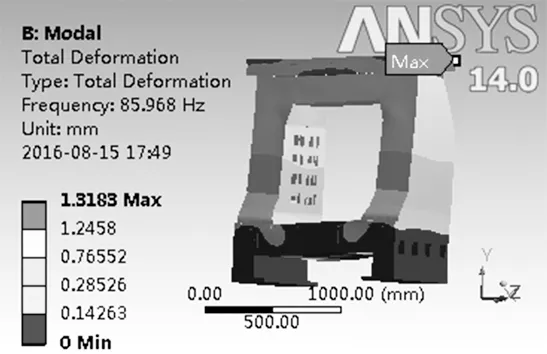

模态分析是确定机械结构薄弱环节及设备故障诊断的重要方法[7]。由于低阶固有频率对结构有较大的影响,因此这里只分析立柱的前3阶固有频率和振型。立柱的前3阶振型如图6所示。

(a) 1阶振型(85.968Hz)

(b) 2阶振型(154.36Hz)

(c) 3阶振型(240.96Hz)图6 前3阶振型图

该卧式加工中心的主要转速是在0~4500r/min,立柱结构的1阶固有频率为85.968Hz,高于机床的主要工作频率范围;从振型图来看,前2阶振型均为整体单一的摆动或扭转,但在第3阶的时候,立柱底部的横梁开始出现局部振型,这说明立柱底部的横梁相对比较薄弱,可通过改进底部横梁的筋板来提高立柱的模态。

4 立柱的拓扑优化及模型重构

4.1 相对密度法拓扑优化

拓扑优化实际上是材料在设计空间中的分布问题。相对密度法是以每个单元的材料密度作为设计变量,在0~1之间变化,“0”表示去除材料,“1”表示保留材料[8-9]。以质量最小化作为目标函数,最大变形和一阶固有频率作为约束条件,其数学模型如下:

(3)

式中:R—实数集;

M(x)—结构的总体质量;

xe—第e个单元的设计变量;

p—惩罚因子,其中p≥2;

ue、ke—单元位移矩阵和单元刚度矩阵;

f(x)—结构的频率;

f0—结构的原频率;

δ(x)—结构的变形;

δ0—结构的原变形;

ε1、ε2—优化频率比和优化变形比;

F—载荷矩阵;

U—单元的位移矩阵;

K—整体刚度矩阵;

xmin、xmax—设计变量的最小值和最大值。

拓扑优化时,将立柱与其它构件不形成装配关系的部位作为优化区域,其余部位作为非优化区域,为了方便施加载荷,立柱中的滑块均表示出来,有限元拓扑优化模型如图7所示。

图7 有限元拓扑优化模型

将立柱的质量最小化作为目标函数,最大变形和一阶固有频率作为约束条件,运用Hyper Mesh软件进行拓扑优化计算,去除伪密度在0.25以下的单元,得到如图8所示的拓扑优化结果。

(a)视角1下的拓扑结果 (b)视角2下的拓扑结果图8 立柱拓扑优化结果

4.2 立柱的模型重构

由图8可知,拓扑优化后,立柱的材料分布极不规则,难于直接应用到工程实际中,必须结合工艺情况对立柱模型进行重构。拓扑优化的主要目的是为了减轻立柱的重量,因此将立柱的内侧面去除,并在内侧面上添加合适的筋板结构进行布局。

在机床构件中,广泛应用着不同形式的筋板结构,如米字形筋板、井字形筋板、蜂窝形筋板等。文献[10]指出W形筋板形成了稳定的三角形框架结构,其抗扭、抗弯刚度都较好,考虑到立柱的前3阶振型为弯曲和扭转,因此新立柱结构采用W形筋板。另外,筋板的厚度一般为壁厚的80%,此卧式加工中心立柱的壁厚为26mm,因此取筋板的厚度为20mm。立柱W形筋板布局如图9所示。

图9 立柱W形筋板结构

根据拓扑优化结果的材料分布情况,将立柱顶端设计为斜角形式,底部横梁的两端采用圆弧过渡,并在立柱的两侧、顶部横梁、底部横梁开减重孔。立柱的重构模型如图10所示。

图10 立柱重构模型

4.3 优化结果对比分析

将优化后的立柱在相同的工况下进行静力学和模态分析,优化后的位移云图和1阶振型云图如图11、图12所示。立柱优化前后结果比较如表1所示。

图11 优化后立柱位移云图 图12 优化后立柱1阶振型云图

表1 立柱优化前后对比

由表1可以看出,优化后立柱的质量减轻了243kg;最大变形减小了4.05%,提高了立柱的刚度;前3阶固有频率也得到了不同程度的提高,实现了立柱的轻量化设计。

5 结论

(1)通过对立柱的静力学和模态分析,找到立柱的薄弱环节,为立柱的结构优化设计提供指导。

(2)拓扑优化的结果很难直接应用在工程设计中,但根据拓扑优化后结构的材料分布情况,能为设计人员提供很好的指导,设计出结构较优的基本外形。

(3)通过拓扑优化,在保证立柱性能的情况下,立柱质量减轻了243kg,节省了材料,此方法可推广到机床的其它部件中,对机床的优化设计具有参考价值。

[1] 赵玲,王婷,梁明,等. 机床结构件轻量化设计的研究现状与进展[J].机床与液压,2012,40(15):1-8.

[2] 汪列隆,朱壮瑞. 基于相对密度机床立柱结构的动力学拓扑优化[J]. 机电工程,2008,25(4):34-38.

[3] 王万金,殷国富,胡腾,等. 机床多截面拓扑优化方法研究[J]. 组合机床与自动化加工技术,2014(12):5-9.

[4] 周孜亮,王贵飞,丛明. 基于ANSYS Workbench的主轴箱有限元分析及优化设计[J]. 组合机床与自动化加工技术,2012(3):17-20.

[5] 刘成颖,谭锋,王立平,等. 面向机床整机动态性能的立柱结构优化设计研究[J]. 机械工程学报,2016,52(3):161-167.

[6] 机械设计手册编委会. 机械设计手册[M]. 北京:机械工业出版社,2007.

[7] L Kroll, P Blau, M Wabner, et al. Lightweight components for energy-efficient machine tools [J]. Journal of Manufacturing Science and Technology, 2011(4):148-160.

[8] 孙守林,董慧敏,刘建栋,等. 斜床身卧式车床床身结构轻量化设计研究[J]. 组合机床与自动化加工技术,2015(4):10-14.

[9] 饶柳生,侯亮,潘勇军.基于拓扑优化的机床立柱筋板改进[J]. 机械设计与研究,2010,26(1):87-91.

[10] 张安付,闫孝伟,盛美萍,等. 自由阻尼结构损耗参数的换算方法[J]. 振动、测试与诊断,2015,35(3):572-577.

(编辑 李秀敏)

Lightweight Design of the Column of Horizontal Machining Center

ZHENG Wen-biao1,PENG Jin-min2

(1. School of Mechanical Engineering and Automation, Fuzhou University, Fuzhou 350108,China;2. School of Mechanical and Automotive Engineering, Fujian University of Technology, Fuzhou 350108, China)

Focus on the existence of material waste, insufficient stiffness and long design cycle in the traditional design of machine tool column. Take the column of horizontal machining center as the research object; finite element method was used for the static and modal analysis of machining tool column, researching its weak parts. Then, use the software of Hyper Mesh, topology optimization was carried out on the machining tool column with the premise of guarantee performance and weight minimization. From material distribution result of the topology optimization, new machining tool column was designed. Finite element analysis results indicate that the weight of new designed column was reduced by 7.88% and stiffness and natural frequency has been improved with different degrees, achieving the target of lightweight design of the column.

column; finite element method; topology optimization; lightweight design

1001-2265(2017)08-0138-04

10.13462/j.cnki.mmtamt.2017.08.036

2016-08-19;

2016-11-16

福建省数控装备技术重大研发平台(2014H2002);福建省高校新世纪优秀人才项目(JA13207);福建省高校产学合作项目“面向3C产品制造配置机内机器人的智能钻铣加工中心研发”(2017H6002)

郑文标(1990—),男,福建龙岩人,福州大学硕士研究生,研究方向为机床结构优化、数字化设计,(E-mail)2209992507@qq.com;通讯作者:彭晋民(1974—),男,四川双流人,福建工程学院教授,博士,研究方向为数控机床现代设计方法,智能装备设计及其集成应用技术等。

TH122;TG506

A