300 mm半导体厂含Cu废水处理工程应用

2017-09-06王春冬厉晓华孟双双

王春冬, 厉晓华, 孟双双

(1.中芯国际集成电路制造(上海)有限公司, 上海 201203;2.苏州崇越工程公司, 江苏 苏州 215131)

0 引言

半导体厂含Cu废水主要来源于集成电路制造过程中的电化学镀膜(ECP)和化学机械研磨(CMP)工序[1],300 mm半导体厂的含Cu废水的浓度和水量较传统200 mm半导体厂有明显差异,特别是先进制程的量产,含Cu废水中H2O2和络合Cu的浓度都有明显上升,增加了除Cu的难度。

酵素作为一种生物制剂,只分解H2O2分子而不和其它分子反应,且本身可生物降解,具有反应快速,使用方便,去除效率高等特点,已经在很多行业都有研究和应用[2]。重金属废水的传统处理方法主要有吸附法、电化学法和混凝法,由于废水中污染物日渐复杂,近年来组合工艺的研究越来越多[3-4]。破络沉淀工艺在处理含络合Cu废水具有工艺成熟、效果稳定的特点,已经在电镀、印刷电路板行业有很多研究和应用[5-7]。

针对300 mm半导体厂含Cu废水中络合Cu和H2O2浓度高的特点,采用酵素-破络沉淀工艺处理半导体含Cu废水,在试验研究取得良好处理效果的基础上,通过工程应用的验证,具有在半导体行业内,特别是在300 mm半导体厂推广的实际意义。

1 工程设计

1.1 废水水质水量和设计出水

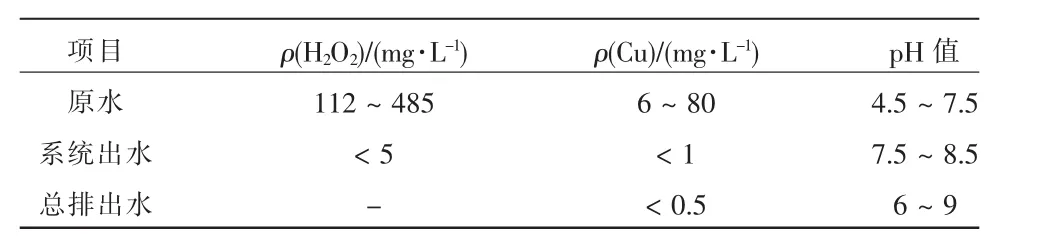

国内某300 mm半导体厂,废水总产生量为3 500~4 000 m3/d,含Cu废水产生量为200~300 m3/d,原水和设计出水水质见表1。

表1 含Cu废水水质

1.2 工艺原理

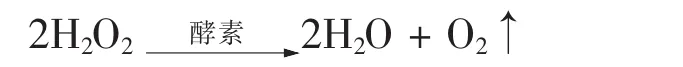

去H2O2酵素是1种H2O2酶,1个酶分子在1次反应中将2个H2O2分子分解为2个水分子和1个氧分子,然后和另外2个H2O2分子反应分解成另外2个水分子和1个氧分子,反应如下:

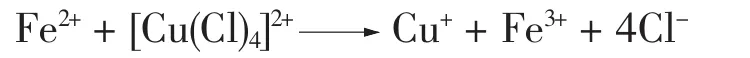

破络剂主要成分为Fe和还原剂,反应如下:

除Cu剂主要成分为S2-,反应如下:

1.3 含Cu废水系统工艺流程

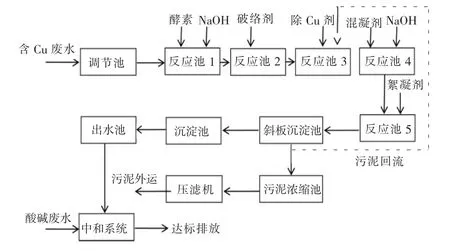

该企业含Cu废水系统工艺流程见图1。

图1 含Cu废水系统工艺流程

含Cu废水进入调节池,均匀水质后泵入反应池1。在反应池1调节pH值,并投加酵素去除H2O2,重力流入反应池2;在反应池2投加破络剂,将废水中络合Cu转化为Cu2+,重力流入反应池3;在反应池3投加除Cu剂,将Cu2+转化为颗粒物,重力流入反应池4;在反应池4调节pH值,并投加混凝剂,重力流入反应池5;在反应池5投加絮凝剂,将小颗粒聚集成大颗粒,重力流入斜板沉淀池;在斜板沉淀池经泥水分离,上清液重力流入出水池;出水达标后排放,不达标则回流至调节池重新处理。污泥自斜板沉淀池部分回流至反应池3,剩余污泥排入污泥浓缩池,再经压滤机脱水后外运。

含Cu废水经系统处理后,进入中和系统,与一般酸碱废水混合后经pH值调节后,进入总排口达标排放。

2 主要工程设备和控制程序

2.1 主要工程设备

含Cu废水处理系统主要设备选用碳钢(CS)并内衬玻璃钢(FRP)防腐,其中反应池和出水池为一体式结构,以降低占地面积,具体规格参数和附属设备见表2。

表2 主要反应设备

2.2 主要控制仪表

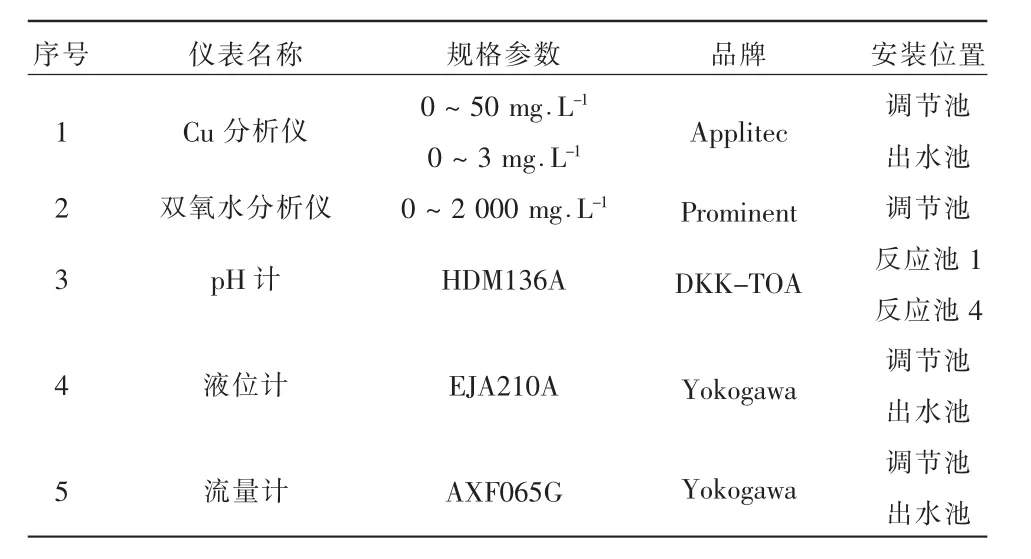

含Cu废水处理系统主要控制仪见表3。

表3 主要控制仪

2.3 控制程序

含Cu废水处理系统数据采集和过程监控采用SCADA(Supervisory Control And Data Acquisition)系统,PLC等硬件设备以总线方式连接到服务器上,服务器与硬件设备通信,进行数据处理和运算。操作人员可以在SCADA系统上对现场的开关、阀门进行操作,实现现场无人值守。各控制点实时记录运行数据,生成系统各设备和在线仪表的运行曲线,便于分析系统运行状况。

调节池和出水池的泵启停根据液位信号控制,中液位启泵,低液位停泵,高液位和低低液位报警。NaOH的投加根据在线pH计控制。酵素的投加根据在线H2O2表测值控制,破络剂和除Cu剂投加根据调节池Cu表测值控制,设定多个区间,以应对进水水质的波动。

斜板排泥增加了污泥回流模式,根据预设程序自动切换,利用污泥中未完全反应的除Cu剂,以降低药剂投加量。

3 工程应用效果

3.1 H2O2处理效果

由于含Cu废水中H2O2会直接影响总Cu的处理效果,必须在投加除Cu剂前有效去除。H2O2去除效果见表达。在进水H2O2质量浓度为112~485mg/L,平均进水H2O2质量浓度为260 mg/L的条件下,投加酵素质量浓度5~10 mg/L,系统出水H2O2质量浓度始终低于5mg/L,平均出水质量浓度1.2 mg/L,平均去除率达到98%以上。

表4 H2O2去除效果

3.2 总Cu处理效果

在进水总Cu质量浓度为6~80 mg/L,平均进水总Cu质量浓度为8.6 mg/L的情况下,控制反应pH值 7~9,投加酵素质量浓度10~20 mg/L,破络剂质量浓度10~30 mg/L,除Cu剂质量浓度50~100 mg/L,混凝剂质量浓度150~300 mg/L,絮凝剂质量浓度2~3 mg/L,处理效果见图2。处理后系统出水总Cu质量浓度始终小于1 mg/L,平均质量浓度0.3 mg/L,去除率达到97%以上。总排出水总Cu质量浓度仅为0.1 ~ 0.2 mg/L,完全达到 DB 31/374—2006《上海市半导体行业污染物排放标准》。

图2 总Cu处理效果

3.3 抗冲击负荷能力

由图2可以看出,在系统运行期间,因机台集中排放造成日平均进水总Cu质量浓度达到28 mg/L以上,瞬时进水总Cu质量浓度达到80 mg/L,依靠加药程序的自动调整,出水总Cu浓度始终保持稳定,证明系统具有一定的抗冲击能力。

4 结论

从本工程应用来看,工艺设计合理,各设备运行稳定,达到了预期效果。具有以下优点:

(1)酵素能有效去除半导体含Cu废水中的H2O2,为总Cu的去除提供了基础。

(2)采用破络混凝工艺处理半导体含Cu废水,其工艺技术成熟,处理效果稳定。

(3)加药程序设定多个区间,通过在线仪表的测值自动调整加药量,即使进水浓度出现波动,出水Cu浓度能始终保持稳定,证明系统具有一定的抗冲击能力。