工业污泥的水泥化处置技术探讨

2017-09-06刘晓军孙亚飞马俊逸林海祥

刘晓军, 孙亚飞, 耿 飞, 盛 昀, 马俊逸, 林海祥

(1.南京航空航天大学金城学院, 江苏 南京 211156;2.南京航空航天大学航空宇航学院, 江苏 南京 210016)

0 引言

工业污泥是指工业废水经减害化处理后产生的污浊泥状物质,成分较为复杂,其无机组分主要有SiO2,Fe2O3,Al2O3以及 As,Cd,Cu,Zn,Ni等重金属元素[1],多数属于危险固体废弃物,必须进行妥善处理,其造成的污染后果远远大于一般固体废弃物[2]。目前,污泥常用的处理或处置方式主要有卫生填埋、填海、堆肥和焚烧4种方式。其中,卫生填埋需要长期占用大量土地资源,违背可持续性发展的科学理念,常常会因为有害离子渗漏而污染填埋场周边的生态环境;投海处理主要应用在领海国家,在海洋中选择距离和深度均合适的海底,将污泥封闭式填埋,但它只是将陆地污染转化为海洋污染[3]。选择合适污泥进行堆肥处理后可以有效改善土壤成分结构、增加其中有机质含量、提高土壤的肥力,但是工业污泥中有害杂质离子及重金属元素含量较高,一旦被植物吸收后进入食物链循环,会极大危害人类及其他生物的健康[4-5]。目前焚烧法广泛应用于固体废弃物的处理,可以最大限度的实现无害化、减量化处理,处理方法比较简单,但是处置成本非常高,且工业污泥的含水量较大,一般在80%左右,热值较低不易燃烧,往往造成较大的热值浪费。

由于工业污泥中主要矿物成分与水泥的主要成分相同,并且水泥原料需要经过高温煅烧后才能生成水泥熟料,因此用工业污泥替代一部分原料烧制水泥是比较理想的技术措施,使污泥作为二次原料或二次燃料的形式在水泥生产过程中得以利用,从而减少废料和污染物的生成和排放,避免环境污染,实现经济和环境效益的综合最优化[6-7]。本文基于当前工业污泥水泥化处置的工艺流程,提出工业污泥在处置过程中的技术要求,分析存在的主要问题,以期更好地推动该技术的工程化应用。

1 工业污泥的水泥化处置工艺

煅烧水泥的主要容器是低速旋转的圆筒,圆筒以3%~5%的斜度倾斜,生料从其高端(窑尾)加入,而燃料从低端(窑头)加入。由于水泥回转窑的筒体长,斜度小,旋转速度低,生料可煅烧超过30 min,且水泥窑内温度一般为1 350~1 650℃,常见的有害、有毒的有机物都可以被完全分解。此外,炉内呈碱性,能有效地与燃烧后的酸性气体发生中和反应,避免了燃烧产生的废气造成污染[8]。此外,工业污泥的水泥化处置还具有处置规模大、焚烧时间长、固化重金属、减少灰渣排放等优点。

工业污泥的水泥化处置流程一般包括工业污泥的收集、分离、预降害及脱水、运输、入厂接收、预处理、储存、均化、计量、输送、喂料、煅烧、大气污染物监测和水泥熟料质量控制,具体工艺流程见图1。

图1 工业污泥的水泥化处置工艺流程

自从上世纪70年代以来,德国、日本、美国、加拿大等发达国家就利用水泥窑将废弃物作为燃料或原料进行协同处置,目前技术已经较为成熟。《巴塞尔公约》指出:将危险废弃物水泥化处置对环境没有危害。日本作为最先开展固体危险废弃物水泥化处置的国家,积累了更多的经验,建立了更加完备生产体系[9]。

近些年,日本水泥企业在如何有效利用危险固体废弃物以及其生成副产品策略中,提出了生态水泥系统、灰水处理系统、氟碳化合物分解系统和AK系统等4项新型再利用技术[10],应用厂家包括日本埼玉水泥厂及市原生态水泥厂等[11]。其中,生态水泥以危险固体废弃物焚烧灰作为主要原料,危险固体废弃物经分类以后大部分送到焚烧厂焚烧,焚烧底灰可和石灰石一起作为水泥的主要原料,这些原料经过水泥厂煅烧粉磨以后,即可制成水泥熟料,同时配以普通污泥和生活垃圾焚烧后产生的熔渣即可制成生态水泥。

与日本相比,我国在废弃物处置种类、替代燃料的水平、水泥窑固废利用水平、相关法律法规的实施程度、政府重视程度和管理机制以及企业公民的意识等方面均需要加强。我国水泥制造行业从20世纪90年代后期开始水泥窑系统协同处置生活垃圾、工业固体废物以及污泥的研究及试验工作。目前,已有10多家公司超过20条生产线进行水泥窑协同处理工业固体废物,但基本都是用作混合材的处置,因此我国在工业污泥的水泥化处置技术与设备等方面有待进一步突破,并须建立完善的法律法规以及监督管理体系。

使用工业污泥替代部分生料进行水泥烧制,既实现了工业污泥的资源化利用,也实现了水泥工业的可持续发展,是环保、资源综合利用的创新。

2 工业污泥的水泥化处置技术要求

2.1 工业污泥的运输、接收与贮存

为保证工业污泥的水泥化处置过程不影响操作、运行安全和产品质量,在工业污泥送往水泥厂前先要对其进行取样和特性分析,同时结合工业污泥生成的过程综合判断其是否可用于水泥窑中。待工业污泥完成分析检测,并且符合国家有关规定后可将其运入水泥厂进行协同处置。工业污泥运输时应采用密闭车辆或船舶,同时还应该采取完备的防渗漏、防溢出、防异味散出等措施。工业污泥进入水泥厂后也要及时进行取样分析,以便从水泥生产源头进一步掌握复杂多变的污泥成分,并且以入场后的分析检测结果作为依据制定水泥化处置的具体配比及工艺制度。工业污泥应与水泥厂常规原料、燃料和产品分开贮存,不允许因为便利、成本等原因将它们一起储存[12]。

2.2 工业污泥的预处理

工业污泥的预处理主要包括干化、筛分、中和、沉淀、干燥、破碎、研磨、混合、搅拌、均化等过程,其中,破碎、研磨、混合搅拌等设施、设备应具备较好的密封性,并保证与操作人员隔离,以防造成一些安全生产事故。另外,对有毒有害的工业污泥进行预处理时,应在室内车间装有通风换气装置,防止毒气长期累积。工业污泥的入窑位置可以有多种选择:从配料系统入窑,必须预先做好破碎和配料工作;从窑尾入窑,必须预先做好破碎及混合搅拌工作;从窑头入窑,应做好破碎、分选和精筛等工作[13]。

2.3 工业污泥的处置

利用水泥窑直接协同处理湿污泥(含水率20%~60%)是将其先干燥并破碎后直接与生石灰、黏土等原料进行粉磨制成水泥生料,一般污泥掺入量为水泥生料总质量的5%~12%。在配置水泥生料时,通常要添加适量的生石灰来控制工业污泥含水率,使得污泥达到入窑标准,湿污泥与生石灰搅拌后,一部分水与生石灰反应生成氢氧化钙,而另一部分的水吸热蒸发,从而使生料中的含水率大大降低,反应生成的氢氧化钙将继续和空气中的二氧化碳反应生成碳酸钙。这种处理方法在对工业污泥进行无害化处理的同时,提高水泥熟料的强度以及产量,不仅减少水泥生产中天然矿物消耗,还能有效的去除污泥有机质,消除有机物和重金属元素的污染。

水泥窑协同处理干污泥是先将水泥生产过程中产生的尾气余热或其他热源进行湿工业污泥的干燥,然后再将其作为原料或替代燃料入窑煅烧[14]。将污泥干化处理与水泥窑系统相结合,实现了利用废弃物处理废物的效果,可以使污泥“安全、无害、资源化”的处置和利用,从而达到较高的置换率。利用生产水泥时的余热、高温气体干化污泥工业不需要添加额外的燃料就可以分解污泥中的有害气体,同时充分利用污泥热能,不影响水泥熟料质量,实现循环利用[15]。污泥干化之前必须对工业污泥进行分类:重金属含量高的污泥应先与煤混合,并利用水泥回转窑窑头余热进行干燥,然后将这些燃煤送到水泥窑回转窑高温带,污泥经过1 400~1 600℃的高温焚烧后成为灰烬,将灰烬掺入水泥熟料中制成水泥产品;对于重金属含量较低的工业污泥,利用水泥窑尾的余热将其烘干后可以与水泥窑灰混合制成生料。

2.4 工业污泥水泥化处置的环保要求

工业污泥水泥化处置后生成的成品,在水泥质量以及水泥产品中污染物的浸出方面应符合国家相关标准的要求。除此之外还应该全面对水泥窑系统进行监测,以防止污染空气和水源。水泥窑的烟气净化系统可以去除包括CO,SO2,HCl,HF以及二噁英等在内的绝大多数污染物。同时为了防止生产过程中发生意外事故如粉尘爆炸,烟气净化系统还应具备收尘的能力。

工业污泥的水泥化处置常常产生大量的废水,主要是工业污泥贮存和预处理设施以及工业污泥运输车辆清洗产生的废水。由于不同污水处理工艺产生的污泥泥质和污泥直接干化和间接干化工艺的不同,应考虑不同的污水处置方式,但应遵循节约用水的原则,提高水的重复利用率,减少废水排放量,从而减轻对环境的污染[16]。

工业污泥在处置过程中还有一个世界性的难题—恶臭,目前常用活性炭吸附法、化学氧化法以及生物滴滤法[17]等技术工艺进行克制,但为了杜绝恶臭影响还应保持污泥处置流程各环节设备的密封性。

3 工业污泥掺烧水泥的性能特点

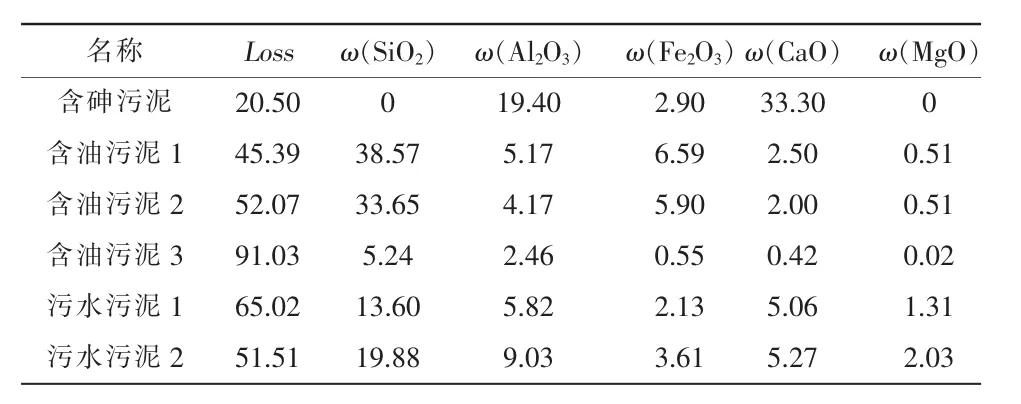

当前工业污泥水泥化处置已有较多地尝试和应用。熊正为等[18]采用水泥回转窑处置含砷污泥,探讨了不同掺量对水泥煅烧过程易烧性的影响,当污泥掺量在0~15%范围内时,其产品性能跟普通水泥相似。邓皓等[19]利用水泥窑协同处置含油污泥,污泥中的有害有机物可被彻底分解,不会产生二次污染,当污泥掺量在0~8%范围内时,烧成水泥的性能的各项指标均符合要求。张智等[20]探究了水泥窑协同处置城镇污水厂脱水污泥对熟料的影响,结果表明掺加1.5%污泥后水泥熟料的各项指标均满足国家标准,除稠度外,细度、凝结时间均无明显变化,安定性也有所增强。上述3种工业污泥的组成成分见表1。

表1 工业污泥的组成成分%

由表1可知,工业污泥掺烧水泥的各项性能指标之所以能满足要求,是因为污泥的主要组成成分与水泥原料较为相近,易于进行水泥生料的配料计算。

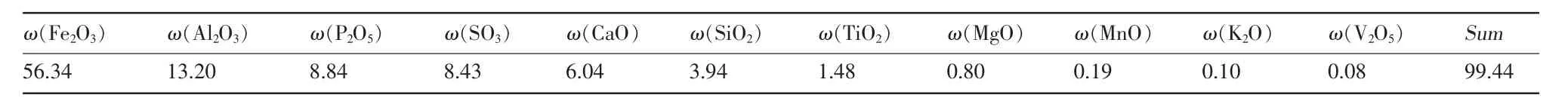

笔者选用制农药时产生的草甘膦污泥进行水泥化处置,其组成成分见表2。初始含水率为52%。水泥生料取自南京某水泥有限公司,生料成分见表3。

表2 草甘膦污泥的组成成分%

表3 水泥生料成分%

基于项目课题组的长期试验研究,选定草甘膦污泥掺量为2%,将工业污泥在110℃的条件下烘干24 h,再用行星式球磨机进行粉磨,然后过0.08 mm的筛子使工业污泥的筛余量小于2.5%,用污泥等量取代水泥生料。水泥生料和熟料组成成分以及率值见表4。

表4 水泥组成成分及率值

通常硅酸盐水泥熟料的三率值:KH(石灰保和度)为 0.87 ~ 0.96,SM(硅率)为 1.7 ~ 2.7,IM(铝率)为0.9~1.9。由表4可知,内掺2%工业污泥烧成的水泥熟料三率值均满足相关要求,其初、终凝结时间分别为 52,348 min, 标准稠度用水量为 28.1%;3 d和 28 d 抗压强度分别为 29.0,55.0 MPa, 安定性合格,水泥产品的质量可得到控制。

4 工业污泥的水泥化处置存在的问题

(1)资金落实难度大。我国的城镇污水处理厂重视水的处理而忽略污泥处置,污泥处置的资金缺乏,约占总投资的20%~30%。工业污泥的水泥化处置更是缺乏长期发展规划,有关项目建设资金落实困难,且缺乏行业导向性政策。

(2)处置不当易产生臭气污染。我国水泥行业协同处置污泥主要包括干化焚烧和直接焚烧2种工艺形式,其中的干化焚烧工艺易产生臭气污染,臭气中含有大量的硫氢化物、氨、氮氧化合物、三甲胺、醛、CO、酮和稠环碳氢化合物等,并含有微量的二噁英,危害巨大[16]。而直接焚烧时由于污泥含水率较高会造成较大的热值浪费。

(3)污泥含水率高。由于我国大部分污水处理厂在污泥脱水过程中多用投加絮凝剂+机械脱水的方式处理,脱水后污泥的含水率仍在60%以上,故在工业污泥的水泥化处置中能耗需求较高,且未完全干化污泥中的水分在工业污泥的水泥化处置过程中会蒸发膨胀(正常情况下体积膨胀超过1 000倍),给窑尾排风机带来负面影响,从而给相关企业带来不必要的压力。

(4)处置利润低。工业污泥的水泥化处置污泥项目在运行过程中生产和折旧成本比较高,尤其是在处理含水率80%以上的湿污泥时更明显。据统计,生产水泥的利润率是16%,而水泥窑处置污泥项目的利润率只有4%,就利润方面来说对企业完全没有吸引力,这是导致污泥水泥化处置进程发展缓慢的根源[21]。

(5)投资与收入失调。工业污泥的水泥化处置初期投资巨大(通常过亿),并且由于设计过程中对我国污水处理厂出泥含水率较高、热值较低等问题认识不足,再加上我国污泥工的水泥化处置起步较晚,技术尚不成熟,使得我国污泥水泥窑系统处置项目建成后实际处置的污泥量很难达到设计的生产规模,造成了投入与产出比的严重不平衡,大大降低了相关企业开展污泥水泥化处置的热情,只有一些研究单位从理论上开展研究[22]。

(6)政策不完善。通过对我国工业污泥的水泥化处置行业现状的分析,相关部门必须清楚地认识在推进工业污泥的水泥化处置过程中,依然需要进一步加强并完善补偿机制及税收政策,给予污泥工业污泥的水泥化处置企业一定的补助。

5 结语

工业污泥的水泥化处置是我国工业污泥 “稳定化、减量化、无害化、资源化”处置的重要方面,现在处于起步阶段,因此需要政府大力发展“协同处置”技术,将其列为国家重点支持项目,多提供资金以及政策上的支持。同时,水泥生产企业和公众应该加深对“协同处置”技术的认识,培养环境保护责任感。有关部门与水泥生产企业也应建立良好的交流合作与监督管理体系,实现资源的统筹规划与相互协调,力争在“十三五”期间能有较大的突破,使我国污泥处置方式更加多元与和谐。