5A02铝合金板料制耳CAE分析及实验研究

2017-09-03韩永志余冰定崔礼春安徽江淮汽车股份有限公司技术中心

文/韩永志,余冰定,崔礼春·安徽江淮汽车股份有限公司技术中心

5A02铝合金板料制耳CAE分析及实验研究

文/韩永志,余冰定,崔礼春·安徽江淮汽车股份有限公司技术中心

本文通过对铝合金板料深冲过程中出现的制耳现象进行数值模拟,研究了摩擦系数和压边力对制耳轮廓的影响,分析了深冲过程中板厚的分布情况。结果表明:晶体塑性有限元法模拟的制耳轮廓的高度与实测值比较吻合,随着摩擦系数和压边力增大,制耳轮廓高度也增加,板料的厚度变化与实际情况一致。

金属板料的深冲成形是一个涉及材料非线性、几何非线性和边界条件非线性的大塑性变形问题,板料内部的应变场、应力场一般具有强烈的非均匀性,这样的问题通常难以用解析法求解,必须用有限元法进行数值模拟。另一方面,板料的宏观变形行为从本质上来说是其内部非均匀的细微结构在特定变形条件下的整体响应。当这种响应在宏观尺度上也具有强烈的非均匀性,且与材料内部的非均匀结构有着直接的关联时,难以将变形体视为均匀介质的宏观数值模拟。

此时,考虑晶体塑性变形的微观滑移机理和硬化机制、采用基于晶体塑性理论的运动学描述和本构方程的晶体塑性有限元法(Crystal Plasticity Finite Element Method,CPFEM),则显示出了较强的灵活性和适应性。CPFEM的基础理论最初由Hill和Rice提出,它主要依据的是晶体塑性变形的Schmid定律。Balasubrmanian和Anand的研究也表明,晶体塑性理论可以研究并优化板料的深冲工艺。

由于制耳的存在,导致材料浪费、产品质量差、成品率低等不良后果。因此对板材深冲制耳进行模拟预测和控制具有重大的现实意义。最近的研究表明,铝合金板料在塑性成形过程中还将发生一类特殊的粘塑性失稳现象(PLC效应)。因此,本文将采用率相关的晶体塑性有限元方法对铝合金薄板的深冲制耳现象进行数值模拟研究,并进一步分析摩擦系数、压边力等成形条件对制耳轮廓的影响。

有限元模型

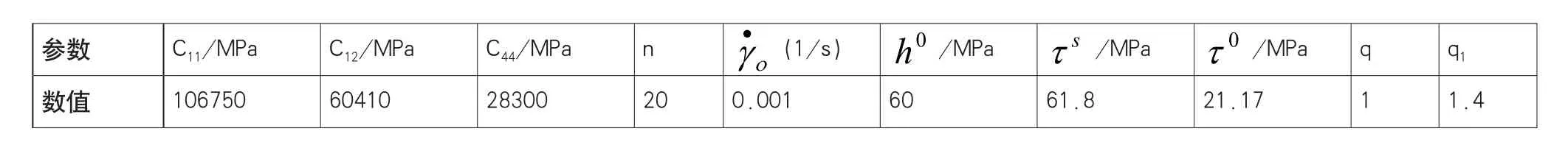

本文采用完全隐式的拉格朗日算法,通过用户材料子程序UMAT将晶体塑性理论嵌入到商用有限元软件ABAQUS软件中,并进行了单元测试。模拟过程所用到的参数数值见表1。

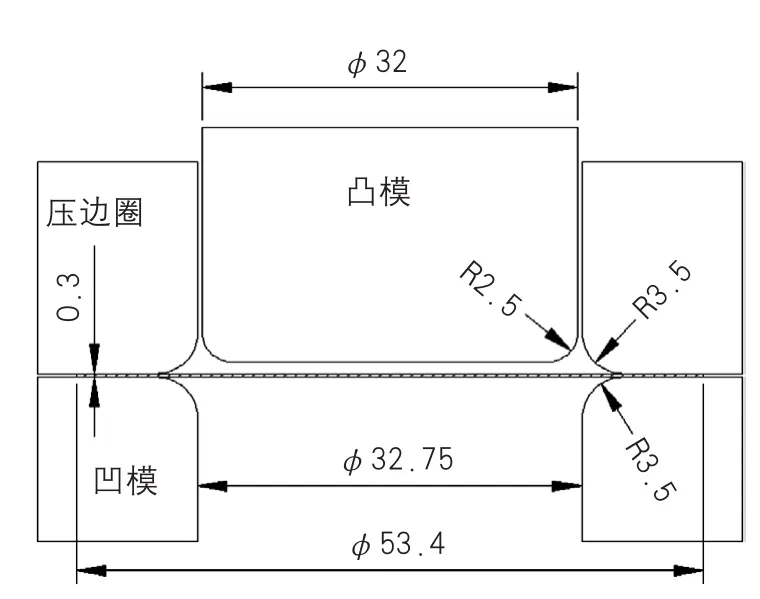

深冲模型的几何尺寸如图1所示。由于此模型具有对称性,为节约计算成本(本文每个算例的总计算时间约为1.04×104~1.54×104s),因此只需取薄板的1/4部分进行模拟即可。板料采用C3D20R六面体实体单元,凸模、凹模、压边圈采用离散刚体R3D4壳体单元。

表1 材料参数

图1 模型的几何图形及关键尺寸

模拟分为5步完成:⑴通过凹模上移和压边圈下移来夹紧板料,边界条件Z方向位移值为1.0×10-14mm;⑵将压边圈Z方向的边界条件去除,用压边力(Blank Holding Force,BHF)代替;⑶凸模下移1mm,同时在板料上表面施加定值的负拉力,防止凸模和板料上表面刚接触时产生‘振颤’;⑷凸模继续下移,进行深冲;⑸当凸缘边到达凹模圆角时,保证当前压边圈固定不动,继续深冲直至冲程完成。

结果及讨论

模拟预测制耳的轮廓

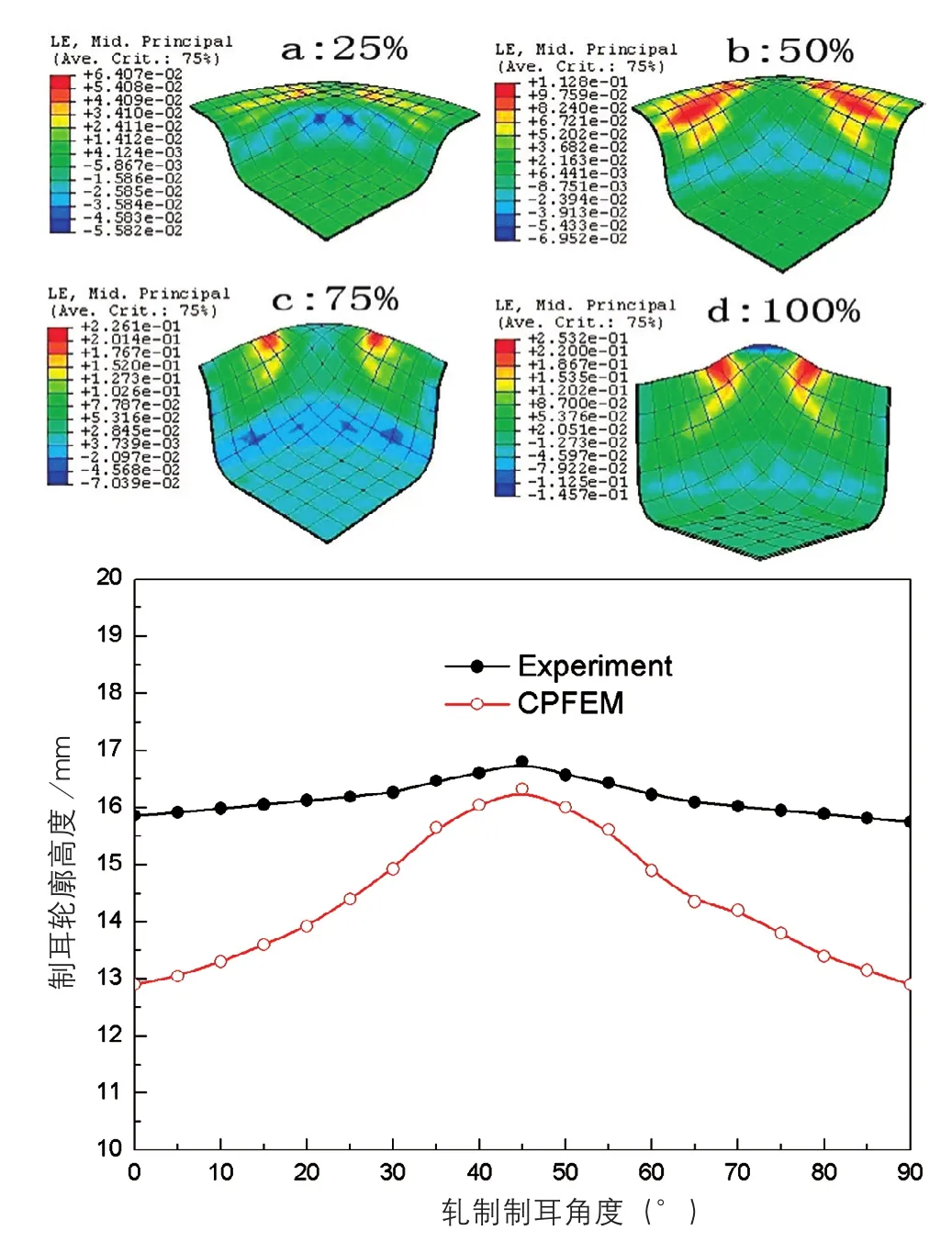

图2为采用CPFEM模拟预测的制耳轮廓与实测值的比较。从图2可以看出:预测的制耳为45°型制耳,与实测制耳轮廓比较吻合;在0°~30°和60°~90°之间,模拟得到的制耳轮廓高度和实测值相比略低;在30°~60°之间,模拟的制耳轮廓高度和实测值几乎相等。对于面心立方金属Al,变形过程中12个可动滑移系的晶面晶向为{111}<110>,导致在45°方向模拟出来的制耳轮廓较为‘锋利’。因此,采用CPFEM成功地将材料的织构和由此产生的制耳缺陷行为联系在一起。图3为制耳轮廓实物图。

图2 CPFEM模拟预测的制耳轮廓与实测值的比较

摩擦对制耳轮廓的影响

图3 制耳轮廓实物

图4 不同摩擦系数对制耳轮廓的影响

板料与压边圈、凹模之间的摩擦系数对制耳轮廓的影响(压边力为500N),如图4所示。图4中摩擦系数μ在0.01~0.1之间,制耳轮廓高度随着摩擦系数的增大而增大,这是因为随着摩擦系数的增加,凸模载荷也随之增加,板料凸缘部分受到的径向拉应力也随之增大,从而导致制耳轮廓高度的增高。从制耳高度上看,当μ=0.1时,模拟的结果最接近实测值,当摩擦系数进一步增大时,会使深冲困难,甚至板料拉破以致深冲失败。

压边力对制耳轮廓的影响

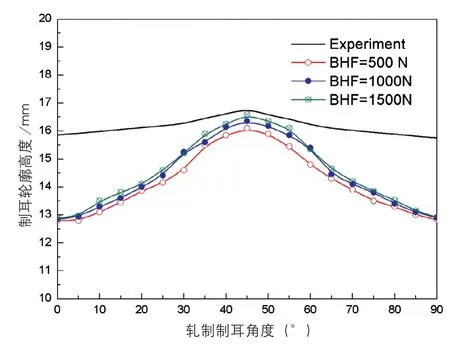

压边圈与凹模之间的压边力对制耳轮廓的影响(摩擦系数为0.01),如图5所示。从图5中可以看出,随着压边力的增加,制耳轮廓高度也是逐渐增加的,在压边力大的情况下,制耳更为明显。因为在大的压边力下导致更高的冲压载荷,这和前面所提到的摩擦力的影响相似。从制耳高度上看,当BHF=1500N时,模拟的结果最接近实测值。但若压边力过大,摩擦力增大,零件容易断裂和不易取出,甚至板料拉破以致深冲失败,故应考虑合适的压边力。

图5 不同压边力对制耳轮廓的影响

结论

⑴深冲模拟结果显示,凸缘区增厚,圆角和杯壁减薄,杯底厚度基本不变,完全深冲后,杯壁径向厚度从上至下逐渐减小,模拟结果和实验结果基本一致。

⑵在深冲的模拟过程中,圆筒杯凸缘部分前期无明显增厚,而后期增厚现象较为明显;最小厚度的减少基本是在深冲开始阶段,后期则基本没有变化。

⑶增大摩擦系数和压边力将导致制耳轮廓高度的增加。

⑷晶体塑性有限元法在连续介质理论框架内对位错滑移机制进行了定量的描述,从微观尺度揭示了晶体材料塑性变形的宏观不均匀性和局部化现象。本文用CPFEM成功模拟了铝合金板料的深冲过程,且对制耳轮廓高度的预测比较准确,可为铝合金板料深冲件的生产提供借鉴;同时,对用CPFEM模拟晶体材料塑性变形过程中的其他非均匀和局部化现象,如PLC锯齿形屈服现象、织构演化、微观应力应变分布等,也具有一定的参考价值。

韩永志,冲压工艺工程师,主要从事金属材料塑性加工、模具开发研究及项目管理工作,主持完成的HFC1053P51K系列轻型载货汽车项目通过安徽省省级科技成果鉴定,发表论文10余篇,拥有1项发明专利,6项实用新型专利。