硬质合金刀具月牙洼磨损定量化实验研究

2017-09-03王凯孙剑飞杜大喜陈五一

王凯, 孙剑飞,2, 杜大喜, 陈五一,2

(1.北京航空航天大学 机械工程及自动化学院, 北京 100191; 2.先进航空发动机协同创新中心, 北京 100191)

硬质合金刀具月牙洼磨损定量化实验研究

王凯1, 孙剑飞1,2, 杜大喜1, 陈五一1,2

(1.北京航空航天大学 机械工程及自动化学院, 北京 100191; 2.先进航空发动机协同创新中心, 北京 100191)

定量研究了细晶粒硬质合金刀具切削钛合金TC4过程中,不同切削参数对月牙洼磨损演变速率和磨损体积的影响。采用等高线图描绘不同切削参数下月牙洼的磨损形貌,求解月牙洼每一个磨损深度下等高线所围区域的面积,并阐述等高线所围区域面积随其磨损深度变化的关系。引入月牙洼磨损演变速率,用于表征月牙洼沿其磨损深度方向磨损的快慢程度,分析了切削参数对月牙洼磨损演变速率的影响规律。求解出不同切削参数下月牙洼的磨损体积,分析了切削速度、进给率和工件材料去除率对月牙洼磨损体积的影响规律。研究结果表明,切削速度是影响月牙洼磨损体积的主导因素。

刀具技术; 月牙洼磨损; 切削参数; 磨损演变速率; 磨损体积; 硬质合金刀具; 钛合金

0 引言

钛合金对一个国家的国防、经济和科技发展具有重要的战略意义,主要应用于航空航天领域,但钛合金是典型的难加工材料,在加工过程中,给刀具耐用度带来了严重的影响,常有前刀面月牙洼磨损、边界磨损、微崩刃磨损甚至破损等发生[1]。月牙洼磨损对金属切削过程有很大影响。Li等[2]在采用热力耦合有限元模型对工具钢进行正交切削仿真的研究中发现,月牙洼大小对刀具- 切屑接触面间应力和切削温度的大小、分布以及切屑的形成有很大的影响。同时研究表明,月牙洼尺寸越大,切屑卷曲半径越大。Hartung等[3]在用硬质合金刀具车削钛合金TC4(Ti-6Al-4V)的研究中发现,月牙洼磨损会影响刀具使用寿命,这是因为在切削过程中刀具后刀面磨损比较稳定,对刀具寿命影响不大,但当月牙洼宽度发展到其前缘与切削刃之间的棱边变得很窄时,会严重降低切削刃抗弯强度,致使切削刃发生塑性变形,反过来会加剧后刀面的磨损,进而影响刀具的使用寿命。Zhang等[4]在用非涂层硬质合金刀具高速铣削TC4的研究中发现,月牙洼磨损和后刀面磨损相交于刀具主切削刃,并延伸至刀具副切削刃,致使切削刃高度下降。另外,Zhang等[4]和Sun等[5]研究发现,随着月牙洼最大磨损深度KT的增加和切削刃高度的下降,会引起刀具前角的变化,进而引起进给力的变化,甚至造成刀具破损。Wei等[6]在用硬质合金刀具车削TC4的研究中发现,月牙洼影响刀尖处压力,进而影响刀具磨损和使用寿命。

一些学者对硬质合金刀具切削钛合金TC4过程中刀具磨损做了定量研究。Kuttolamadom等[7]采用逆向工程方法求解了刀具磨损体积,即采集刀具磨损表面数据点云并导入到逆向工程软件Rapidform XOR/Redesign中生成CAD参数化模型,然后将模型导入到三维建模软件(UG、SolidWorks等)中,利用软件自带的功能求得刀具磨损体积。Kuttolamadom等[8]在金属去除量一定的条件下,提出M比值(见(1)式)来定量分析刀具每次走刀时的切削效率;另外定量分析了晶粒大小对刀具磨损体积的影响,指出碳化钨(WC)晶粒较小的硬质合金刀具磨损体积明显低于WC晶粒较大的硬质合金刀具[9];并且还研究了刀具磨损体积和刀具磨损率与工件材料去除率之间的关系[10];还推导出了刀具磨损体积的预测模型,并提出了一种判定刀具使用寿命的新方法[11]。

(1)

式中:Vw为工件材料去除体积;Vt为刀具磨损体积。

KT是表征月牙洼磨损程度最重要的物理量,很多学者对其展开了深入研究。Shimada等[12]研究了涂层材料对硬质合金刀具月牙洼磨损KT值的影响,研究结果表明:与TiN/TiBC复合涂层相比,TiCN涂层具有更好的抑制KT增长的能力。Attanasio等[13]对硬质合金刀具车削AISI 1045钢进行了三维仿真,仿真结果得到的KT值与实验值基本一致。另外,还采用有限元模型对非涂层硬质合金ISO P40刀具车削AISI 1045钢进行了仿真,仿真结果得到的月牙洼磨损轮廓与实验所得结果基本一致[14]。然而,仅用KT值来衡量月牙洼的磨损程度是不充分的,因为KT并不总能反映月牙洼磨损量的大小(例如磨损体积)以及磨损演变的快慢。

通过上述分析可以看出,虽然有关月牙洼磨损的研究已经做了很多工作,但有关月牙洼磨损演变进程和磨损体积的研究却很少见。本文通过定量研究切削参数对月牙洼磨损演变进程的影响,阐述了切削参数对月牙洼磨损演变进程和磨损速率的影响规律,在此基础上,实现了月牙洼磨损体积的求解,并阐述了切削速度、进给率和工件材料去除率对月牙洼磨损体积的影响规律。月牙洼磨损体积的定量研究,对于合理选择切削参数,进一步优化切削过程具有一定的指导意义。

1 实验条件

在干切削条件下,采用非涂层细晶粒硬质合金刀片(SNGA120408,KW10, KYOCERA)对TC4圆柱棒料(直径为100 mm,长度为200 mm)进行车削实验,研究切削参数对刀具月牙洼磨损演变进程和月牙洼磨损体积的影响。刀具材料成分为WC和Co,晶粒平均尺寸为1 μm,实验设计方案如表1所示。在切削过程中,刀具前角为-6°,后角为6°,刃倾角为4°,主偏角为75°,切削长度保持在95~100 mm之间。

表1中:v为切削速度,f为进给率,ap为切削深度。

使用由日本JEOL公司生产的JSM6010扫描电子显微镜,采集刀片月牙洼磨损形貌,采用由日本OLYMPUS公司生产的OLS4100 LEXT激光共聚焦显微镜,提取刀片月牙洼磨损表面数据点云。由某一切削参数下,扫描电子显微镜得到的月牙洼磨损形貌(见图1(a))可以看出,一层厚厚的工件材料随机粘结在月牙洼磨损表面上,不利于切削参数对月牙洼磨损演变进程和磨损体积的研究。将浓硝酸和氢氟酸按照一定比例进行混合[15],将已磨损刀片浸入其中一段时间,以去除月牙洼磨损表面上的粘结层,去除粘结层后的月牙洼磨损形貌如图1(b)所示,表明粘接层去除效果良好。

表1 实验设计方案

图1 月牙洼磨损形貌(v=100 m/min,f=0.075 mm/r,ap=1.5 mm)Fig.1 Crater wear morphologies of a worn cutting tool (v=100 m/min, f=0.075 mm/r, ap=1.5 mm)

2 数据分析

刀具磨钝标准依照国家标准GB/T 16461—1996中的规定,即当后刀面平均磨损宽度VB达到0.3 mm,或后刀面最大磨损宽度VBmax达到0.6 mm,亦或KT值达到由(2)式所决定的值时,认为刀具达到磨钝标准。在激光共聚焦显微镜内测得不同切削参数下的VB值如表2所示,KT值如表3所示。由表2和表3可知,所有切削参数下刀片均在磨钝标准范围内。

KT=0.06+0.3f. (2)

表3 不同切削参数下月牙洼最大磨损深度KT

2.1 月牙洼形貌描述方法

采用等高线图来描述月牙洼的磨损形貌。等高线是一条封闭曲线,月牙洼磨损表面上具有相同磨损深度h的一系列点位于同一条等高线上。利用激光共聚焦显微镜采集月牙洼磨损表面上各个点的磨损深度,并将采集到的数据点云导入到MATLAB软件中。为了便于研究,将月牙洼磨损表面上所有点的磨损深度四舍五入到与其相近的整数(单位μm),运用MATLAB软件中自带的contourf函数得到月牙洼磨损形貌(如图2所示,以切削参数v=100 m/min,f分别为0.050 mm/r、0.075 mm/r、0.100 mm/r、0.125 mm/r为例)相应的等高线图 (见图3)。对于刀具月牙洼磨损形貌等高线图,由切削刃塑性变形造成的部分等高线不是封闭曲线(见图3(d))。提取某一磨损深度下的等高线(见图4),依据(3)式分4种情况(①、②、③和④)计算等高线所包围的面积(简称等高线面积)。

图2 去除粘接层后不同进给率下月牙洼的磨损形貌(v=100 m/min,放大倍数80)Fig.2 Crater wear morphologies after removing adhesion layers at different feed rates (v=100 m/min,80×)

图3 不同进给率下月牙洼磨损形貌的等高线图(v=100 m/min)Fig.3 Contour maps of the crater wear morphologies at different feed rates (v=100 m/min)

(3)

式中:Sh为某一磨损深度h对应的等高线面积(mm2);Δl、Δb分别为等高线所围区域面积微元的长度和宽度(mm)。

图4 等高线实测图Fig.4 Measured contour line

由此得到不同切削参数下,不同磨损深度h对应的等高线面积(如表4所示为某一切削参数下不同磨损深度对应的等高线面积)。注意:所有等高线面积对应的磨损深度从4 μm开始,是因为刀具表面并不是绝对地光滑,磨损深度在[0 μm,3 μm]范围内时,与前刀面未磨损区域的表面粗糙度值相当,因此磨损深度在[0 μm,3 μm]范围内的等高线面积不予考虑。当f=0.125 mm/r时,磨损深度从6 μm开始,是因为磨损深度在[4 μm,6 μm]时,月牙洼周边区域受到切屑的刮擦,而变的粗糙不平整,因此其对应的等高线面积不予考虑。

表4 不同磨损深度对应的等高线面积(v=80 m/min,f=0.075 mm/r,KT=16.406 μm)

2.2 月牙洼磨损演变进程

图5 不同切削参数下等高线面积与其磨损深度的关系曲线Fig.5 Relationship between the area of contour region and its wear depth in the case of different cutting parameters

提取不同切削参数下不同磨损深度对应的等高线面积,如图5所示,在工件材料去除体积一定的情况下,增加切削速度或进给率,等高线面积均会增加,表明月牙洼磨损加剧。这是由于增加切削速度或进给率,均会引起切削温度的增加,高温一方面会引起刀具材料基体硬度的降低[16],另一方面Jawaid等[17]、Zhang等[18]和Bai等[19]研究表明:高温加速刀具基体中黏结剂Co元素的扩散,造成工件材料基体抗弯强度的降低,因而增加切削速度或进给率均会加剧刀具月牙洼的磨损。

由图5还可看出,不同切削参数下(v=80 m/min,f=0.050 mm/r除外),等高线面积与其磨损深度近似呈线性关系。当v=80 m/min,f=0.050 mm/r时,KT=3.617 μm,月牙洼磨损不明显,等高线面积与其磨损深度的关系不予考虑;当切削速度和进给率较大时,如当v=100 m/min,f=0.125 mm/r时,由图5可知,等高线面积与磨损深度虽然近似呈线性关系,但在磨损深度较小的区域,等高线面积随磨损深度线性增加的趋势变缓;这是由于此时KT值较大,刀具- 切屑作用区域主要集中于月牙洼磨损深处,对于磨损深度较浅处,刀具- 切屑相互作用的程度较低;同时,当切削速度和进给率非常高时,切削温度的升高造成切削刃塑性变形增加,切削刃高度下降,等高线主要沿远离切削刃的方向扩展,且面积增加速率逐渐降低;当切削速度和进给率进一步增大时,等高线面积甚至不会再进一步增加。

综上所述,该月牙洼磨损演变规律适用于表征中等切削参数下硬质合金刀具切削钛合金的加工过程。

2.3 切削参数对月牙洼磨损演变速率的影响

为了研究切削参数对月牙洼磨损演变快慢的影响,用月牙洼磨损演变速率表达单位月牙洼磨损深度下等高线面积的变化量,以表征月牙洼沿其磨损深度方向磨损的快慢程度。由上述对图5的分析可知,等高线面积与其磨损深度近似呈线性关系,因此采用1阶多项式对其进行拟合,提取拟合直线的斜率,该斜率即为月牙洼磨损演变速率。由此不难看出,拟合直线斜率越大,月牙洼磨损演变速率越大,表明月牙洼沿其磨损深度方向磨损越快。

提取不同切削参数下拟合直线的斜率,如图6所示,保持进给率恒定,随着切削速度的增加,月牙洼磨损演变速率逐渐降低。在进给率较大时,月牙洼磨损演变速率随切削速度的变化曲线明显低于进给率较小时的情况,如f=0.125 mm/r对应的月牙洼磨损演变速率曲线明显低于f=0.100 mm/r、0.075 mm/r和0.050 mm/r对应的月牙洼磨损演变速率曲线。这是因为进给率比较大时,单位时间内金属去除量增大,切屑所带走的剪切热和摩擦热亦增多,切削温度的提高比较缓慢[1],因此月牙洼磨损演变速率降低。

图6 月牙洼磨损演变速率随切削速度的变化曲线Fig.6 Relationship between the developing rate of crater wear and cutting speed

2.4 切削参数对月牙洼磨损体积的影响

2.4.1 磨损体积的求解

在已知各磨损深度对应的等高线面积的基础上,可根据(4)式求得月牙洼磨损体积,但在上述2.1节的分析中,磨损深度在[0 μm,3 μm]时等高线面积未被考虑,但在上述对图5的分析中可知,等高线面积与其磨损深度近似呈线性关系,因此可通过线性拟合得到的直线预测磨损深度在[0 μm,3 μm]处的等高线面积。即已知等高线面积与其磨损深度变化关系的拟合曲线(见(5)式),令h分别为0 μm、1 μm、2 μm、3 μm,依次求得S0、S1、S2、S3,再利用(4)式求得月牙洼磨损体积。基于上述方法,依次求得各切削参数下月牙洼的磨损体积,如表5所示。

(4)

式中:V为月牙洼磨损体积(mm3);Δh为相邻两等高线面积对应的磨损深度的高度差(μm)。

Sh=kh+c,

(5)

式中:k、c为拟合系数。

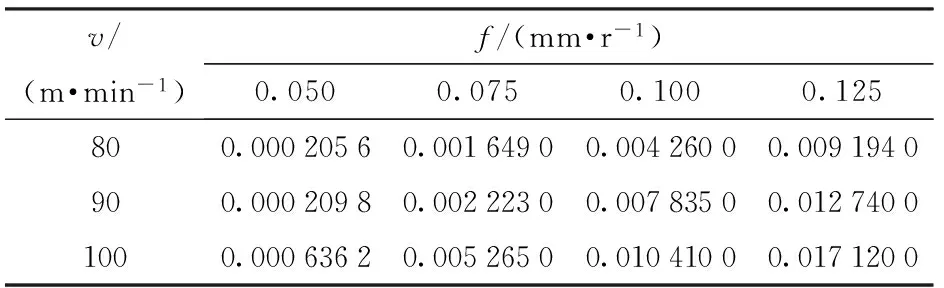

表5 不同切削参数下月牙洼磨损体积V

2.4.2 切削参数的影响

为了分析切削速度和进给率对月牙洼磨损体积的影响,提取不同切削参数下的月牙洼磨损体积,如图7所示,月牙洼磨损体积随着切削速度或进给率的增加而增加。

图7 月牙洼磨损体积随切削参数的变化曲线Fig.7 Relationship between the volume of crater wear and cutting parameter

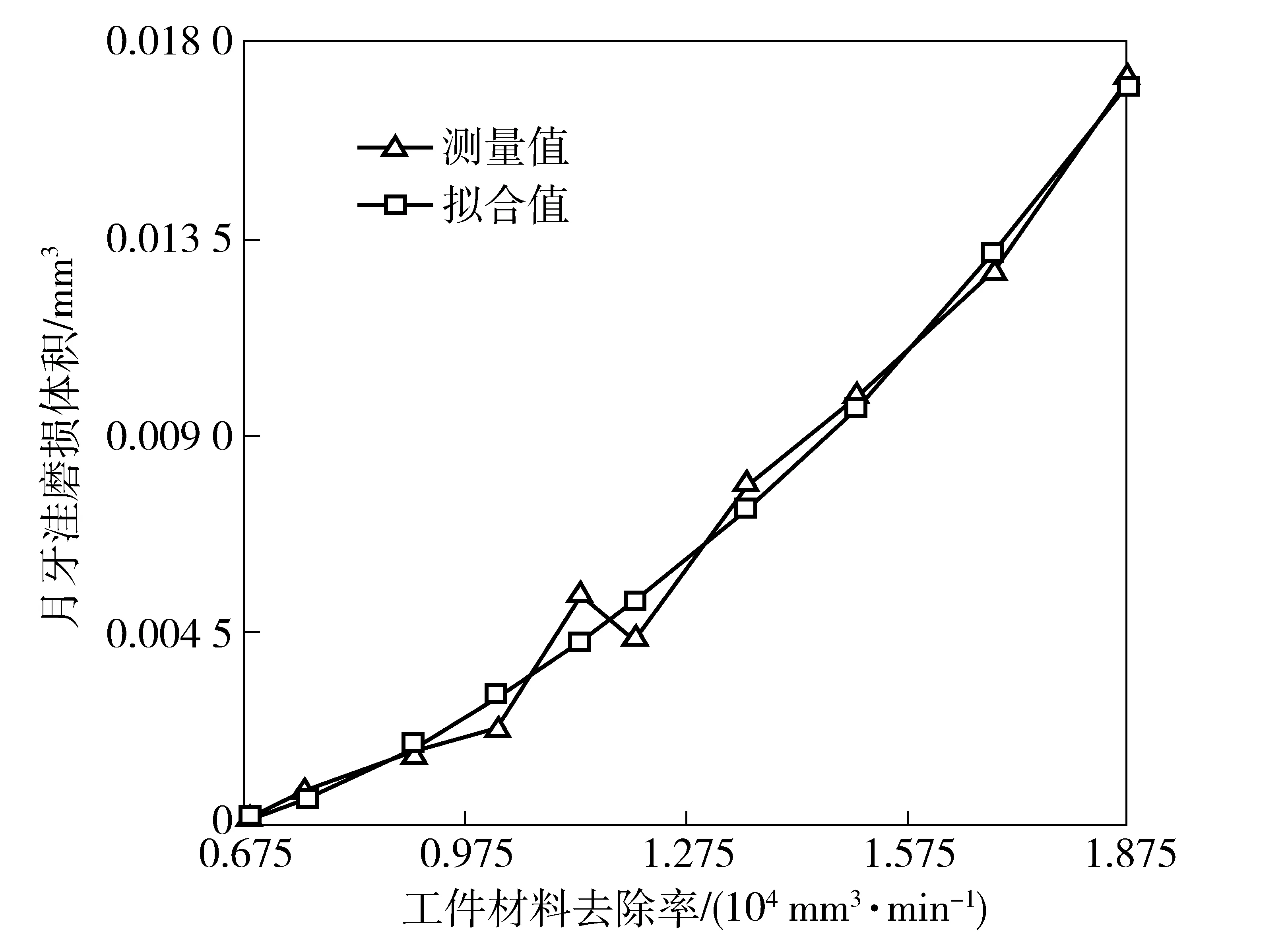

2.4.3 工件材料去除率的影响

工件材料去除率Z,即单位时间内工件材料的去除体积(mm3/min)。工件材料去除率[20]可表示为

Z=1 000vfap.

(6)

在切削深度一定的情况下,工件材料去除率可综合考虑切削速度和进给率对月牙洼磨损体积的影响。分别求得不同切削参数下对应的工件材料去除率。注意:当m组切削参数((v1,f1),(v2,f2),…,(vm,fm))对应的月牙洼磨损体积(V1,V2,…,Vm)产生同一个工件材料去除率Z时,该工件材料去除率Z对应的月牙洼磨损体积为上述m组切削参数对应的月牙洼磨损体积的平均值(Va=(V1+V2+…+Vm)/m)。分别提取不同工件材料去除率对应的月牙洼磨损体积,如图8所示。由月牙洼磨损体积随工件材料去除率的变化趋势可知,月牙洼磨损体积随工件材料去除率近似呈二次函数形式增加,对其进行二次多项式拟合(拟合函数如(7)式所示,拟合误差为0.000 651 9)。

V=10-6(6.73×10-5Z2-0.308 1Z-0.855 5).

(7)

图8 月牙洼磨损体积随工件材料去除率的变化曲线Fig.8 Relationship between the volume of crater wear and material removal rate

由图8和(7)式可知,随着工件材料去除率的增加,月牙洼磨损体积近似呈二次函数形式增加,而如前所述,工件材料去除率综合考虑了切削速度和进给率的影响,因此比切削速度和进给率更能综合反映切削参数对月牙洼磨损的剧烈程度;另外,如表6所示,Z=11 250 mm3/min时的月牙洼磨损体积比Z=12 000 mm3/min时的月牙洼磨损体积大;同时当Z=15 000 mm3/min时,切削速度高时月牙洼磨损体积大;可知与进给率相比,切削速度对月牙洼磨损体积的影响起主导作用,这与切削速度对切削温度的影响起主导作用相一致。

表6 工件材料去除率接近或相等时月牙洼的 磨损体积

3 结论

在干切削条件下,对非涂层细晶粒硬质合金刀具切削钛合金TC4过程中,刀具前刀面形成的月牙洼进行了一种定量化实验研究。实现了切削参数对月牙洼磨损演变速率和磨损体积影响规律的定量研究,可为优化金属切削加工提供必要的理论和实验基础。在中等切削参数条件下,具体结论为:

1) 随着切削速度的增加,月牙洼面积沿磨损深度方向的变化逐渐变小,月牙洼沿其磨损深度方向的磨损速率逐渐降低。

2) 在工件材料去除体积一定的情况下,月牙洼磨损体积随切削速度或进给率的增加而增加,表明增加切削速度或进给率,均会加剧月牙洼的磨损。

3) 随着工件材料去除率的增加,月牙洼磨损体积近似呈二次函数形式增加,而工件材料去除率综合考虑了切削速度和进给率的影响,因此工件材料去除率比切削速度和进给率更能综合反映切削参数对月牙洼磨损的剧烈程度。

4) 当不同切削参数对应的工件材料去除率相近或相等时,切削速度起主导作用,即切削速度大时,月牙洼磨损体积会更大,即月牙洼磨损会更严重。

References)

[1] 陈五一, 袁跃峰. 钛合金切削加工技术研究进展[J]. 航空制造技术, 2010, 363(15):26-30. CHEN Wu-yi, YUAN Yue-feng. Research development of cutting technology for titanium alloy[J]. Aeronautical Manufacturing Technology, 2010, 363(15):26-30.(in Chinese)

[2] Li K, Gao X L, Sutherland J W. Finite element simulation of the orthogonal metal cutting process for qualitative understanding of the effects of crater wear on the chip formation process[J]. Journal of Materials Processing Technology, 2002, 127(3):309-324.

[3] Hartung P D, Kramer B M. Tool wear in titanium machining[J]. CIRP Annals-Manufacturing Technology, 1982, 31(1):75-80.

[4] Zhang S, Li J F, Sun J, et al. Tool wear and cutting forces variation in high-speed end-milling Ti-6Al-4V alloy[J]. The International Journal of Advanced Manufacturing Technology, 2010, 46(1/2/3/4):69-78.

[5] Sun S J, Brandt M, Mo J P. Evolution of tool wear and its effect on cutting forces during dry machining of Ti-6Al-4V alloy[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2014, 228(2):191-202.

[6] Wei W H, Xu J H, FU Y C, et al. Tool wear in turning of titanium alloy after thermohydrogen treatment[J]. Chinese Journal of Mechanical Engineering, 2012, 25(4):776-780.

[7] Kuttolamadom M A, Mears M L, Kurfess T R.On the volumetric assessment of tool wear in machining inserts with complex geometries—part 1: need, methodology, and standardization[J]. Journal of Manufacturing Science and Engineering, 2012, 134(5):051002-051009.

[8] Kuttolamadom M A, Mears M L, Kurfess T R, et al. On the volumetric assessment of tool wear in machining inserts with complex geometries—part II: experimental investigation and validation on Ti-6Al-4V[J]. Journal of Manufacturing Science and Engineering, 2012, 134(5):051003-051011.

[9] Kuttolamadom M A, Mears M L, Kurfess T R. The correlation of the volumetric wear rate of turning tool inserts with carbide grain sizes[J]. Journal of Manufacturing Science and Engineering, 2015, 137(1):1-8.

[10] Kuttolamadom M A, Mehta P, Mears M L, et al. The correlation of volumetric tool wear and wear rate of machining tools with the material removal rate of titanium alloys[C]∥2012 International Manufacturing Science and Engineering Conference. New York, NY, US: ASME, 2012:387-396.

[11] Kuttolamadom M L, Mehta P, Mears M L, et al. Correlation of the volumetric tool wear rate of carbide milling inserts with the material removal rate of Ti-6Al-4V[J]. Journal of Manufacturing Science and Engineering, 2015, 137(2):1-8.

[12] Shimada S, Takhasgi M, Tsujina J, et al. Deposition and wear resistance of Ti-B-N-C coatings on WC-Co cutting tools from alkoxide solutions by thermal plasma CVD[J]. Surface and Coatings Technology, 2007, 201(16/17):7194-7200.

[13] Attanasio A, Ceretti E, Rizzuti S, et al. 3D finite element analysis of tool wear in machining[J]. CIRP Annals - Manufacturing Technology, 2008, 57(1):61-64.

[14] Attanasio A, Ceretti E, Fiorentno A, et al. Investigation and FEM-based simulation of tool wear in turning operations with uncoated carbide tools[J]. Wear, 2010, 69(5/6):344-350.

[15] Sun F J, Qu S G, Pan Y X, et al. Machining performance of a grooved tool in dry machining Ti-6Al-4V[J]. The International Journal of Advanced Manufacturing Technology, 2014, 73(5/6/7/8):613-622.

[16] 陶国林, 蒋显全, 黄靖. 硬质合金刀具材料发展现状与趋势[J]. 金属功能材料, 2011, 18(3):79-83. TAO Guo-lin, JIANG Xian-quan, HUANG Jing. Research status and developing trend of cemented carbide tool[J]. Metallic Functional Materials, 2011, 18(3):79-83.(in Chinese)

[17] Jawaid A, Sharif S, Koksal S. Evaluation of wear mechanisms of coated carbide tools when face milling titanium alloy[J]. Journal of Materials Processing Technology, 2000, 99(1/2/3):266-274.

[18] Zhang S, Li J F, Deng J X, et al. Investigation on diffusion wear during high-speed machining Ti-6Al-4V alloy with straight tungsten carbide tools[J]. The International Journal of Advanced Manufacturing Technology, 2009, 44(1/2):17-25.

[19] Bai D S, Sun J F, Chen W Y, et al. Molecular dynamics simulation of the diffusion behaviour between Co and Ti and its effect on the wear of WC/Co tools when titanium alloy is machined [J]. Ceramics International, 2016, 42(15):17754-17763.

[20] 冯之敬. 机械制造工程原理[M]. 北京:清华大学出版社, 2008. FENG Zhi-jing. Mechanical manufacturing theory[M]. Beijing: Tsinghua University Press, 2008.(in Chinese)

Quantitative Experimental Analysis on Crater Wear of Cemented Carbide Tools

WANG Kai1, SUN Jian-fei1,2, DU Da-xi1, CHEN Wu-yi1,2

(1.School of Mechanical Engineering & Automation, Beihang University, Beijing 100191, China;2.Collaborative Innovation Center of Advanced Aero-Engine, Beijing 100191, China)

The effects of cutting parameters on the developing rate and volume of crater wear of uncoated cemented carbide tool during turning of TC4 alloy are investigated. Contour maps are used to describe the crater morphologies and study the relationship between the area of contour region and its wear depth in the case of the different cutting parameters. The evolution rate of crater wear is introduced to describe the variation rate of the area of contour region with its wear depth. The effects of cutting parameters on the developing rate of crater wear are analyzed. The volume of crater wear is obtained in the case of the different cutting parameters, and the effects of cutting speed, feed rate and material removal rate on the volume of crater wear are analyzed. The research result shows that the cutting speed is the primary factor in determining the volume of crater wear.

cutting tool technology; crater wear; cutting parameter; wear rate; wear volume; cemented carbide tool; titanium alloy

2016-12-19

国家自然科学基金项目( 51305017、51575029)

王凯(1988—),男,博士研究生。E-mail:wangkai1988222@163.com

孙剑飞(1981—),男,讲师。E-mail:sjf@buaa.edu.cn

10.3969/j.issn.1000-1093.2017.08.016

TG501.1

A

1000-1093(2017)08-1578-08