工业资源综合利用先进适用技术装备目录公示

2017-08-16工业和信息化部节能与综合利用司

工业资源综合利用先进适用技术装备目录公示

The directory of comprehensive use of industrial resources, advanced technology and equipment

为贯彻落实《中国制造2025》,加强工业资源综合利用技术工艺装备的推广应用,提高资源回收利用效率,推进工业绿色发展,我部组织征集、遴选了一批工业资源综合利用技术装备,编制形成了工业资源综合利用先进适用技术装备目录。现将拟公告的目录予以公示,公示时间为2017年7月10日至2017年7月21日。

联系电话:010-68205339,010-68205363(传真)

电子邮箱:zyzhly@miit.9ov.cn

工业和信息化部节能与综合利用司

2017年7月7日

附件 1

工业资源综合利用先进适用技术装备目录

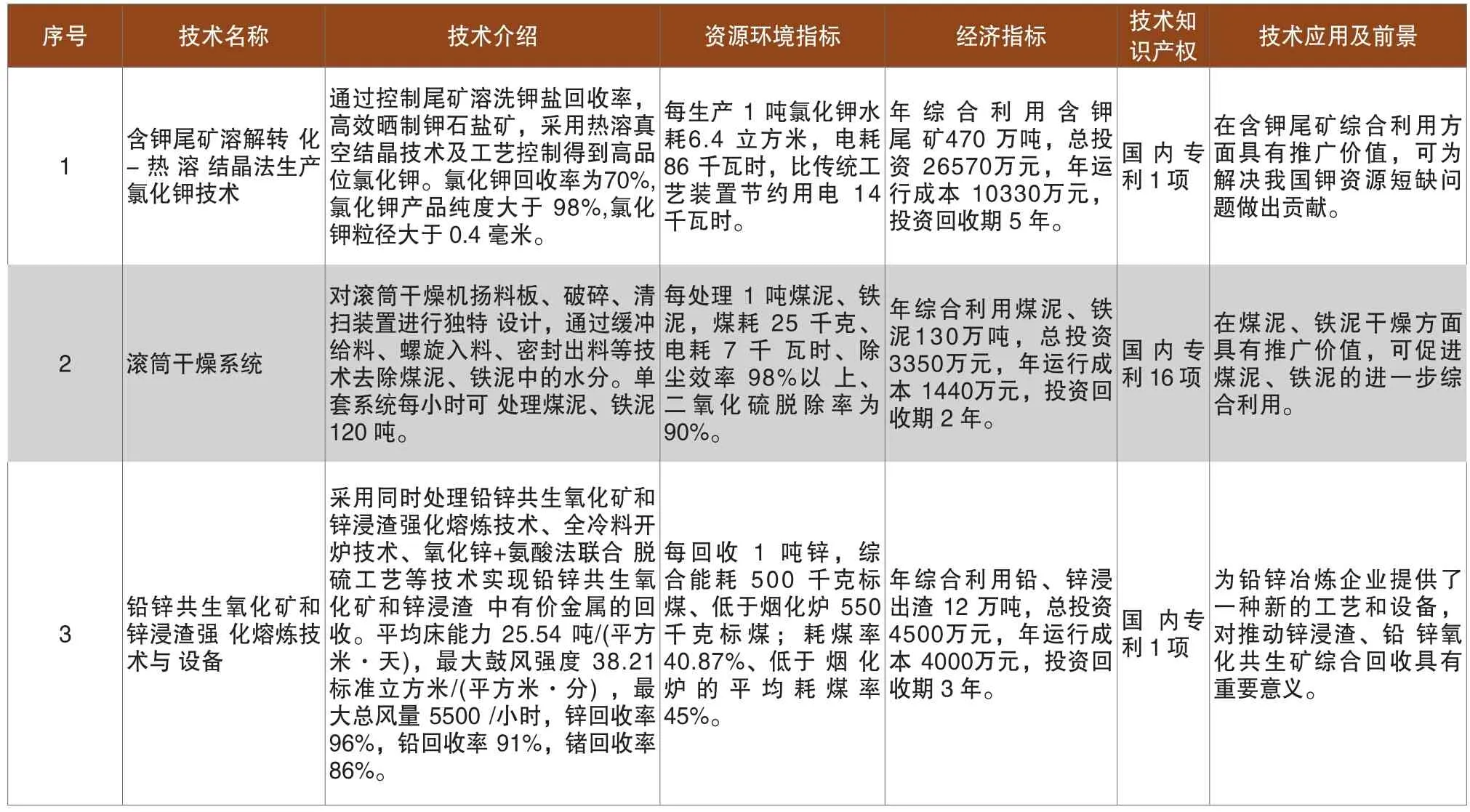

一、工业固废综合利用技术装备(3366 项)

序号 技术名称 技术介绍 资源环境指标 经济指标 技术知识产权 技术应用及前景1含钾尾矿溶解转 化- 热 溶 结晶法生产氯化钾技术通过控制尾矿溶洗钾盐回收率,高效晒制钾石盐矿,采用热溶真空结晶技术及工艺控制得到高品位氯化钾。氯化钾回收率为70%,氯化钾产品纯度大于 98%,氯化钾粒径大于 0.4 毫米。每生产 1 吨氯化钾水耗6.4 立方米,电耗86 千瓦时,比传统工艺装置节约用电 14千瓦时。年 综 合 利 用 含 钾尾 矿470 万吨,总投资 26570万元,年运行成本 10330万元,投资回收期 5 年。国内专利 1 项在含钾尾矿综合利用方面具有推广价值,可为解决我国钾资源短缺问题做出贡献。2 滚筒干燥系统对滚筒干燥机扬料板、破碎、清扫装置进行独特 设计,通过缓冲给料、螺旋入料、密封出料等技术去除煤泥、铁泥中的水分。单套系统每小时可 处理煤泥、铁泥120 吨。每处理 1 吨煤泥、铁泥,煤耗 25 千克、电耗 7 千 瓦时、除尘效率 98%以 上、二氧化硫脱除率为90%。年综合利用煤泥、铁泥130万吨,总投资3350万元,年运行成本 1440万元,投资回收期 2 年。国内专利 16 项在煤泥、铁泥干燥方面具有推广价值,可促进煤泥、铁泥的进一步综合利用。3铅锌共生氧化矿和锌浸渣强 化熔炼技术与 设备采用同时处理铅锌共生氧化矿和锌浸渣强化熔炼技术、全冷料开炉技术、氧化锌+氨酸法联合 脱硫工艺等技术实现铅锌共生氧化矿和锌浸渣 中有价金属的回收。平均床能力 25.54 吨/(平方米·天),最大鼓风强度 38.21标准立方米/(平方米·分) ,最大总风量 5500 /小时,锌回收率96%,铅回收率 91%,锗回收率86%。每回收 1 吨锌,综合能耗 500 千克标煤、低于烟化炉 550千克标煤;耗煤率40.87%、低于 烟 化炉 的 平 均 耗 煤 率45%。年综合利用铅、锌浸出渣 12 万吨,总投资4500万元,年运行成本 4000万元,投资回收期 3 年。国 内专利 1 项为铅锌冶炼企业提供了一种新的工艺和设备,对推动锌浸渣、铅 锌氧化共生矿综合回收具有重要意义。

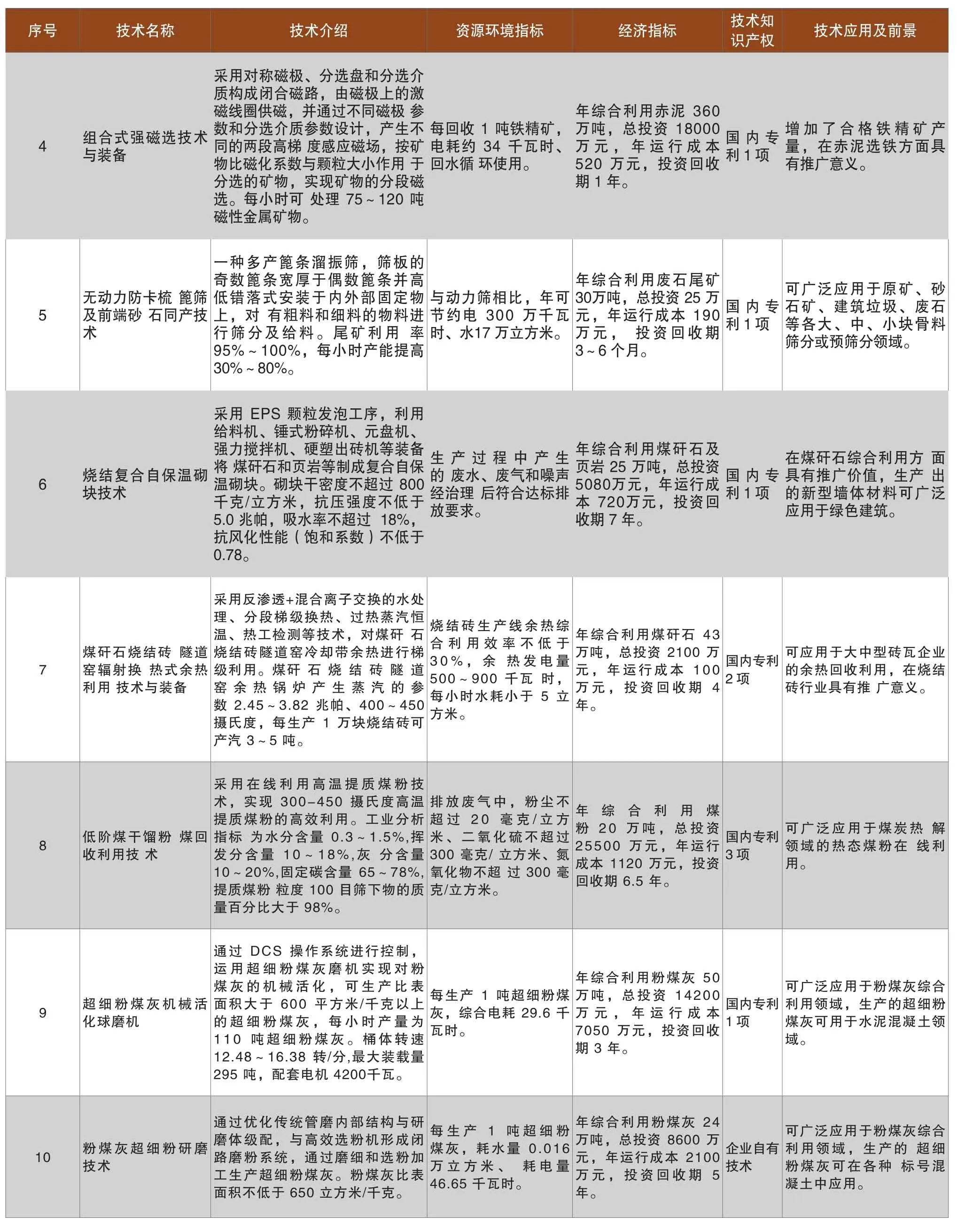

序号 技术名称 技术介绍 资源环境指标 经济指标 技术知识产权 技术应用及前景4 组合式强磁选技术与装备采用对称磁极、分选盘和分选介质构成闭合磁路,由磁极上的激磁线圈供磁,并通过不同磁极 参数和分选介质参数设计,产生不同的两段高梯 度感应磁场,按矿物比磁化系数与颗粒大小作用 于分选的矿物,实现矿物的分段磁选。每小时可 处理 75~120 吨磁性金属矿物。每回收 1 吨铁精矿,电耗约 34 千瓦时、回水循 环使用。年综合利用赤泥 360万吨,总投资 18000万元,年运行成本520 万元,投资回收期 1 年。国内专利 1 项增加了合格铁精矿产量,在赤泥选铁方面具有推广意义。5无动力防卡梳 篦筛及前端砂 石同产技术一种多产篦条溜振筛,筛板的奇数篦条宽厚于偶数篦条并高低错落式安装于内外部固定物上,对 有粗料和细料的物料进行筛分及给料。尾矿利用 率95%~100%,每小时产能提高30%~80%。与动力筛相比,年可节约电 300 万千瓦时、水17 万立方米。年综合利用废石尾矿30万吨,总投资 25 万元,年运行成本 190万元, 投资回收期3~6 个月。国内专利 1 项可广泛应用于原矿、砂石矿、建筑垃圾、废石等各大、中、小块骨料筛分或预筛分领域。6 烧结复合自保温砌块技术采用 EPS 颗粒发泡工序,利用给料机、锤式粉碎机、元盘机、强力搅拌机、硬塑出砖机等装备将 煤矸石和页岩等制成复合自保温砌块。砌块干密度不超过 800千克/立方米,抗压强度不低于5.0 兆帕,吸水率不超过 18%,抗风化性能(饱和系数)不低于0.78。生 产 过 程 中 产 生的 废水、废气和噪声经治理 后符合达标排放要求。年综合利用煤矸石及页岩 25 万吨,总投资5080万元,年运行成本 720万元,投资回收期 7 年。国内专利 1 项在煤矸石综合利用方 面具有推广价值,生产 出的新型墙体材料可广泛应用于绿色建筑。7煤矸石烧结砖 隧道窑辐射换 热式余热利用 技术与装备采用反渗透+混合离子交换的水处理、分段梯级换热、过热蒸汽恒温、热工检测等技术,对煤矸 石烧结砖隧道窑冷却带余热进行梯级利用。煤矸 石 烧 结 砖 隧 道窑 余 热 锅 炉 产 生 蒸 汽 的 参数 2.45~3.82 兆帕、400~450摄氏度,每生产 1 万块烧结砖可产汽 3~5 吨。烧结砖生产线余热综合利用效率不低于3 0%,余 热发电量500~900 千瓦 时,每小时水耗小于 5 立方米。年综合利用煤矸石 43万吨,总投资 2100 万元,年运行成本 100万元,投资回收期 4年。国内专利2 项可应用于大中型砖瓦企业的余热回收利用,在烧结砖行业具有推 广意义。8 低阶煤干馏粉 煤回收利用技 术采用在线利用高温提质煤粉技术,实现 300-450 摄氏度高温提质煤粉的高效利用。工业分析指标 为水分含量 0.3~1.5%,挥发分含量 10~18%,灰 分含量10~20%,固定碳含量 65~78%,提质煤粉 粒度 100 目筛下物的质量百分比大于 98%。排放废气中,粉尘不超过 2 0 毫克/立方米、二氧化硫不超过300 毫克/ 立方米、氮氧化物不超 过 300 毫克/立方米。年 综 合 利 用 煤粉 20 万吨,总投资25500 万元,年运行成本 1120 万元,投资回收期 6.5 年。国内专利3 项可广泛应用于煤炭热 解领域的热态煤粉在 线利用。9 超细粉煤灰机械活化球磨机通过 DCS 操作系统进行控制,运用超细粉煤灰磨机实现对粉煤灰的机械活化,可生产比表面积大于 600 平方米/千克以上的超细粉煤灰,每小时产量为110 吨超细粉煤灰。桶体转速12.48~16.38 转/分,最大装载量295 吨,配套电机 4200千瓦。每生产 1 吨超细粉煤灰,综合电耗 29.6 千瓦时。年综合利用粉煤灰 50万吨,总投资 14200万元,年运行成本7050 万元,投资回收期 3 年。国内专利1 项可广泛应用于粉煤灰综合利用领域,生产的超细粉煤灰可用于水泥混凝土领域。10 粉煤灰超细粉研磨技术通过优化传统管磨内部结构与研磨体级配,与高效选粉机形成闭路磨粉系统,通过磨细和选粉加工生产超细粉煤灰。粉煤灰比表面积不低于 650 立方米/千克。每生产 1 吨超细粉煤灰,耗水量 0.016万立方米、 耗电量46.65 千瓦时。年综合利用粉煤灰 24万吨,总投资 8600 万元,年运行成本 2100万元,投资回收期 5年。企业自有技术可广泛应用于粉煤灰综合利用领域,生产的 超细粉煤灰可在各种 标号混凝土中应用。

序号 技术名称 技术介绍 资源环境指标 经济指标 技术知识产权 技术应用及前景11工业副产石膏动态水热法生产α型高强石膏技术与装备以工业副产石膏为原料,采用“动态水热法”,经原料预处理、进料、转晶、脱水、闪蒸干燥收集、热风、成品包装和电气自动控制等工艺,制备α型高强石膏、超细石膏纤维、超细石膏粉等产品。α型高强石膏 2 小时抗折强度不低于 6.0兆帕,烘干抗压强度不低于 50.0 兆帕。每生产 1 吨α型高强石膏,耗电 100 千瓦时、耗水 0.133 立方米、耗蒸汽(0.6 兆帕)0.2 吨。年产α型高强石膏 1.5万吨,总投资 2830 万元,年运行成本 1000万元,投资回收期 5年。国 内 专利 2 项可广泛应用于脱硫石膏综合利用领域,高强石膏产品可用于机械制造、医疗卫生、精密铸造、汽车和陶瓷工业等领域。12工业副产石膏 生产建筑石膏 和纸面石膏板 装备以脱硫石膏为原料生产建筑石膏和大型纸面石 膏板,生产线由卸料器、打散机、建筑石膏陈化 均化装置、脱硫石膏烘干系统、炒锅、冷却器、新型节能干燥剂机及自动控制系统组成。每生产 1 立方米纸面石膏板,综合能耗0.9 千克标煤、水耗4.2 千克、排放粉尘低于 50 毫克/ 标准立方米废气。年综合利用脱硫石膏 2 8万吨,总投资19000 万元 , 年 运行成 本 12000万元,投资回收期 7 年。国内专利2 项可广泛应用于脱硫石膏、磷石膏的综合利 用,实现以脱硫石膏为 原料的纸面石膏板的 大规模生产。13低品位铜镉渣 高效清洁生产 技术与装备利用硫酸选择性浸出,对铜镉渣中的铜镉进行分离;利用锌粉置换,提高浸出液中海绵镉的品位;通过造液、粗炼、精炼及铸锭工序实现镉的回收 利用。镉回收率 97.03%。每生产 1 吨精镉,电耗1152 千瓦时、水耗2.18立方米、收尘率99.5%。年综合利用铜镉渣2500吨,总投资 2500万元,年运行成本 450万元,投资回收期 2年。国内专利2 项可广泛应用于含尘铅锌镉冶金行业领域,实 现了镉回收和锌冶炼 系统的闭路循环与 清 洁生产。14 锌冶炼浸出渣 挥发窑无害化 处理技术采用挥发窑富氧助燃技术对锌冶炼浸出渣进行无害化处理,利用烟气脱硫制取精亚硫酸钠工艺回收氧化锌铅。金属锌(铅)的回收率为92%。每回收 1 吨氧化锌铅,综合能耗 2.1 吨标煤,水循环利用率95%。年回收氧化锌铅 3 万吨,总投资 2 0 0 0 0万元,年运行成本19000 万元,投资回收期 5 年。国内专利1 项可广泛应用于冶金挥发窑,实现锌资源的高 效回收利用。15 复杂多金属物 料清洁生产技 术通过再生还原炉熔炼,浇铸成阳极板直接电解生成标准电解铜;通过溶剂萃取-电积技术生产电解锌;通过“还原熔炼-真空分离-电解精炼”技术生产精锡。铜、锌、镍、锡的回收率分别达到 99.62%、86.82%、99%、98.5%。冶炼 1 吨阳极铜综合能耗 259 千克标煤,冶炼 1吨锡综合能耗168 千克 标煤;阳极泥及黑铜利 用率100%,水循环利用率 97.8%。年综合利用含铜废物 2 2万吨,总投资82000 万元 , 年 运行成 本 15800万元,投资回收期 8 年。国内专利38 项可广泛应用于废杂铜、废铜渣和铜泥等回收 利用领域。16钢渣辊压破碎- 余热 有 压 热 闷处理技术与 装备在钢渣冷却过程收缩应力、相变应力、化学反应 膨胀应力使钢渣冷却粉碎化的基础上,采用钢渣辊压破碎-余热有压热闷工艺实现钢渣热能回收 和资源化。每处理 1 吨钢渣,电耗7.25 千瓦时、新水耗用量 0.35 吨、废水循环使 用无排放。年 综 合 利 用 钢 渣50万吨,总投资为 9000万元,年运行成本1670 万元,投资回收期 4 年。国内专利30 项可广泛应用于钢渣余热回收利用领域,实现 对液态钢渣、渣壳和凝 固钢渣的全自动化处 理。17 熔融炉处理钢 铁厂固体废料 技术利用钢铁厂生产的各类尘、泥、渣、铁皮等作为主要原料,采用高温火法提取有价元素工艺,处理含铅、锌尘泥,同时配套建设次氧化锌粉湿法 生产硫酸锌,湿法分离提取高纯银、铋等。年回收铁 6 万吨,氧化锌 5000 吨。每提取 1 吨硫酸锌,能耗 484 千克标煤。年综合利用冶金废料 2 8万吨,总投资13170 万元 , 年 运行成 本 10530万元,投资回收期 6.4年。国内专利2 项可广泛应用于粉尘、烧结粉尘、球团粉尘、高炉瓦斯泥、高炉除尘灰 等工业废弃物的综合利用。18蓄热式转底炉 处理铜冶炼渣 回收铁、锌技 术与装备通过蓄热式燃烧技术和蓄热式转底炉直接还原 技术及装备,以铜渣尾矿为原料,回收金属铁、锌等。年生产铁粉压块 27.61 万吨,全铁品味87.31%,铁回收率84.76%;年生产氧化锌粉3.41万吨,锌品味 60%,锌回收率80%;年产蒸汽 44.9万吨(1.2兆帕、250 摄氏度)。每生产 1 吨铁粉压块,能耗 390.78 千克标煤、新 水 耗 用量 2.36 立 方米、电耗 149.5 千瓦时。年 综 合 利 用 铜 渣80万吨,总投资 108300万元,年运行成本38200 万元,投资回收期 5 年。国 内 专利 1 项可广泛应用于冶炼厂 铜渣的综合利用领域,实现了有色金属行业 工业固体废物的高效 利用。

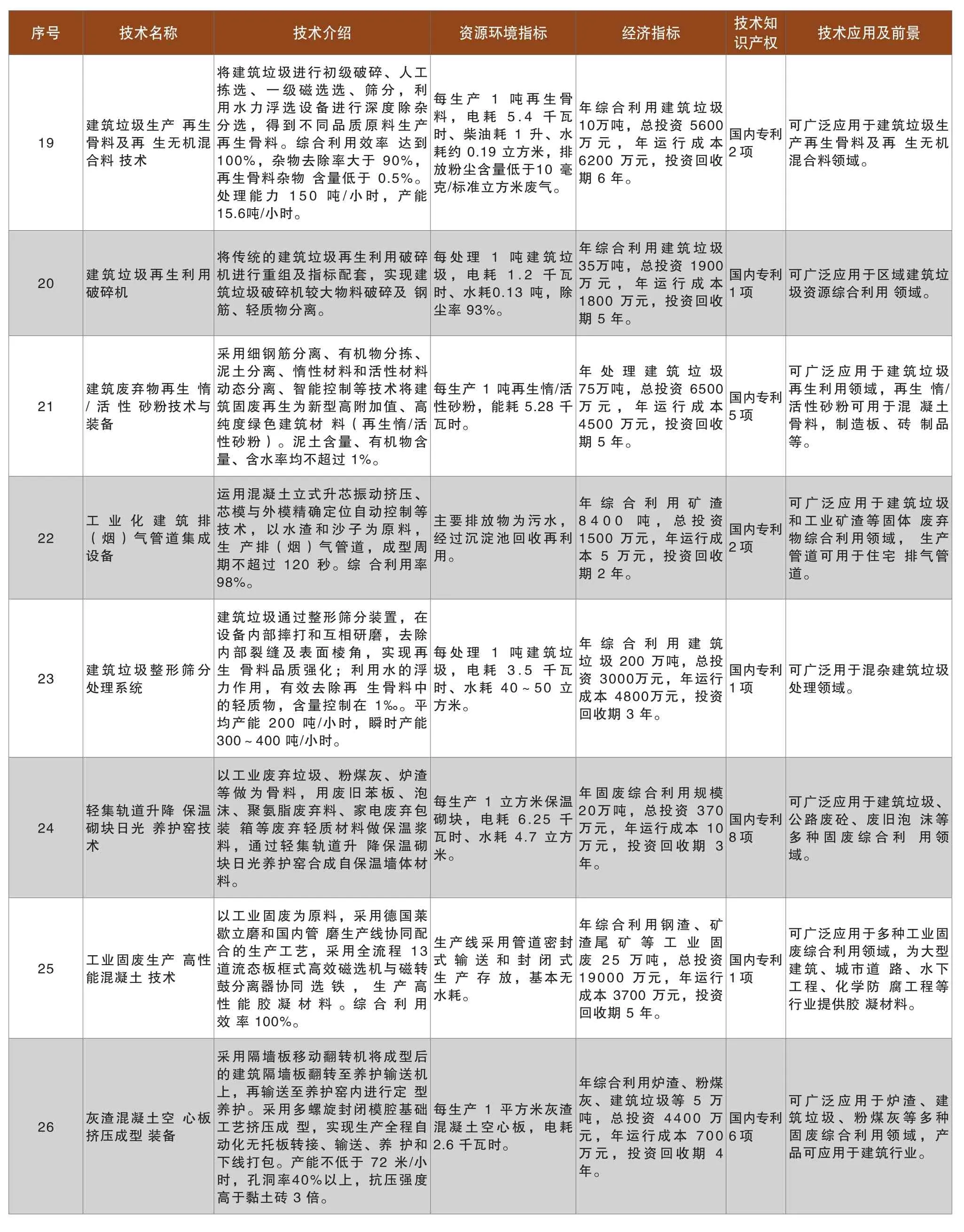

序号 技术名称 技术介绍 资源环境指标 经济指标 技术知识产权 技术应用及前景19建筑垃圾生产 再生骨料及再 生无机混合料 技术将建筑垃圾进行初级破碎、人工拣选、一级磁选选、筛分,利用水力浮选设备进行深度除杂分选,得到不同品质原料生产再生骨料。综合利用效率 达到100%,杂物去除率大于 90%,再生骨料杂物 含量低于 0.5%。处理能力 150 吨/小时,产能15.6吨/小时。每生产 1 吨再生骨料,电耗 5.4 千瓦时、柴油耗 1 升、水耗约 0.19 立方米,排放粉尘含量低于10 毫克/标准立方米废气。年综合利用建筑垃圾10万吨,总投资 5600万元,年运行成本6200 万元,投资回收期 6 年。国内专利2 项可广泛应用于建筑垃圾生产再生骨料及再 生无机混合料领域。20 建筑垃圾再生利用破碎机将传统的建筑垃圾再生利用破碎机进行重组及指标配套,实现建筑垃圾破碎机较大物料破碎及 钢筋、轻质物分离。每处理 1 吨建筑垃圾,电耗 1.2 千瓦时、水耗0.13 吨,除尘率 93%。年综合利用建筑垃圾35万吨,总投资 1900万元,年运行成本1800 万元,投资回收期 5 年。国内专利1 项可广泛应用于区域建筑垃圾资源综合利用 领域。21建筑废弃物再生 惰/ 活 性 砂粉技术与装备采用细钢筋分离、有机物分拣、泥土分离、惰性材料和活性材料动态分离、智能控制等技术将建筑固废再生为新型高附加值、高纯度绿色建筑材 料(再生惰/活性砂粉)。泥土含量、有机物含量、含水率均不超过 1%。每生产 1 吨再生惰/活性砂粉,能耗 5.28 千瓦时。年 处 理 建 筑 垃 圾75万吨,总投资 6500万元,年运行成本4500 万元,投资回收期 5 年。国内专利5 项可广泛应用于建筑垃圾再生利用领域,再生 惰/活性砂粉可用于混 凝土骨料,制造板、砖 制品等。22工业化建筑排(烟)气管道集成设备运用混凝土立式升芯振动挤压、芯模与外模精确定位自动控制等技术,以水渣和沙子为原料,生 产排(烟)气管道,成型周期不超过 120 秒。综 合利用率98%。主要排放物为污水,经过沉淀池回收再利用。年 综 合 利 用 矿 渣8 4 0 0 吨,总投资1500 万元,年运行成本 5 万元,投资回收期 2 年。国内专利2 项可广泛应用于建筑垃圾和工业矿渣等固体 废弃物综合利用领域, 生产管道可用于住宅 排气管道。23 建筑垃圾整形筛分处理系统建筑垃圾通过整形筛分装置,在设备内部摔打和互相研磨,去除内部裂缝及表面棱角,实现再生 骨料品质强化;利用水的浮力作用,有效去除再 生骨料中的轻质物,含量控制在 1‰。平均产能 200 吨/小时,瞬时产能300~400 吨/小时。每处理 1 吨建筑垃圾,电耗 3.5 千瓦时、水耗 40~50 立方米。年 综 合 利 用 建 筑垃 圾 200 万吨,总投资 3000万元,年运行成本 4800万元,投资回收期 3 年。国内专利1 项可广泛用于混杂建筑垃圾处理领域。24轻集轨道升降 保温砌块日光 养护窑技术以工业废弃垃圾、粉煤灰、炉渣等做为骨料,用废旧苯板、泡沫、聚氨脂废弃料、家电废弃包装 箱等废弃轻质材料做保温浆料,通过轻集轨道升 降保温砌块日光养护窑合成自保温墙体材料。每生产 1 立方米保温砌块,电耗 6.25 千瓦时、水耗 4.7 立方米。年固废综合利用规模20万吨,总投资 370万元,年运行成本 10万元,投资回收期 3年。国内专利8 项可广泛应用于建筑垃圾、公路废砼、废旧泡 沫等多种固废综合利 用领域。25 工业固废生产 高性能混凝土 技术以工业固废为原料,采用德国莱歇立磨和国内管 磨生产线协同配合的生产工艺,采用全流程 13道流态板框式高效磁选机与磁转鼓分离器协同 选 铁 , 生 产 高性 能 胶 凝 材 料 。综 合 利 用效 率 100%。生产线采用管道密封式 输 送 和 封 闭 式生 产 存 放,基本无水耗。年综合利用钢渣、矿渣尾 矿 等 工 业 固废 25 万吨,总投资19000 万元,年运行成本 3700 万元,投资回收期 5 年。国内专利1 项可广泛应用于多种工业固废综合利用领域,为大型建筑、城市道 路、水下工程、化学防 腐工程等行业提供胶 凝材料。26 灰渣混凝土空 心板挤压成型 装备采用隔墙板移动翻转机将成型后的建筑隔墙板翻转至养护输送机上,再输送至养护窑内进行定 型养护。采用多螺旋封闭模腔基础工艺挤压成 型,实现生产全程自动化无托板转接、输送、养 护和下线打包。产能不低于 72 米/小时,孔洞率40%以上,抗压强度高于黏土砖 3 倍。每生产 1 平方米灰渣混凝土空心板,电耗2.6 千瓦时。年综合利用炉渣、粉煤灰、建筑垃圾等 5 万吨,总投资 4400 万元,年运行成本 700万元,投资回收期 4年。国内专利6 项可广泛应用于炉渣、建筑垃圾、粉煤灰等多种固废综合利用领域,产品可应用于建筑行业。

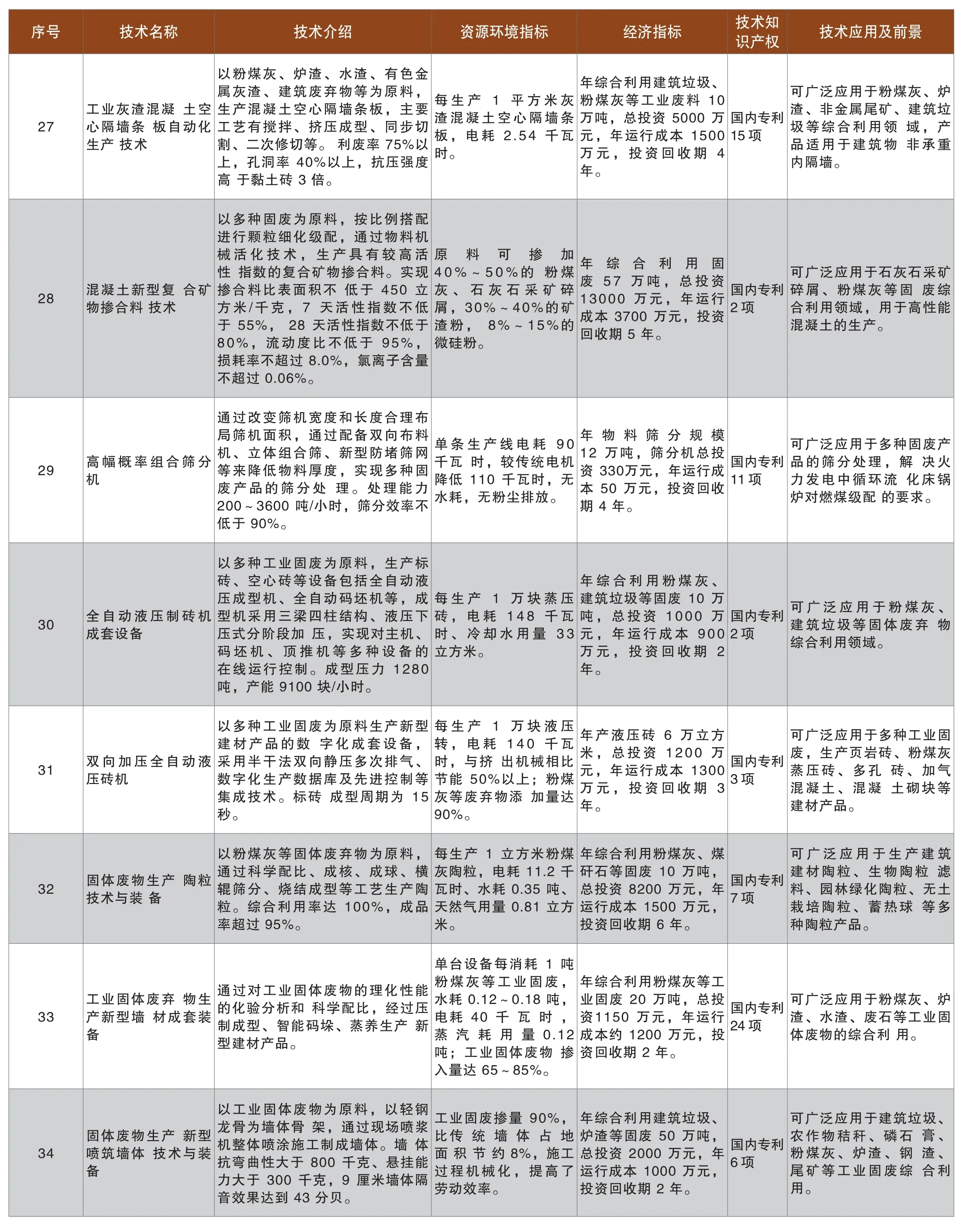

序号 技术名称 技术介绍 资源环境指标 经济指标 技术知识产权 技术应用及前景27工业灰渣混凝 土空心隔墙条 板自动化生产 技术以粉煤灰、炉渣、水渣、有色金属灰渣、建筑废弃物等为原料,生产混凝土空心隔墙条板,主要工艺有搅拌、挤压成型、同步切割、二次修切等。 利废率 75%以上,孔洞率 40%以上,抗压强度高 于黏土砖 3 倍。每生产 1 平方米灰渣混凝土空心隔墙条板,电耗 2.54 千瓦时。年综合利用建筑垃圾、粉煤灰等工业废料 10万吨,总投资 5000 万元,年运行成本 1500万元,投资回收期 4年。国内专利15 项可广泛应用于粉煤灰、炉渣、非金属尾矿、建筑垃圾等综合利用领 域,产品适用于建筑物 非承重内隔墙。28 混凝土新型复 合矿物掺合料 技术以多种固废为原料,按比例搭配进行颗粒细化级配,通过物料机械活化技术,生产具有较高活性 指数的复合矿物掺合料。实现掺合料比表面积不 低于 450 立方米/千克,7 天活性指数不低于 55%, 28 天活性指数不低于80%,流动度比不低于 95%,损耗率不超过 8.0%,氯离子含量不超过 0.06%。原 料 可 掺 加40%~50%的 粉煤灰、石灰石采矿碎屑,30%~40%的矿渣粉, 8%~15%的微硅粉。年 综 合 利 用 固废 57 万吨,总投资13000 万元,年运行成本 3700 万元,投资回收期 5 年。国内专利2 项可广泛应用于石灰石采矿碎屑、粉煤灰等固 废综合利用领域,用于高性能混凝土的生产。29 高幅概率组合筛分机通过改变筛机宽度和长度合理布局筛机面积,通过配备双向布料机、立体组合筛、新型防堵筛网等来降低物料厚度,实现多种固废产品的筛分处 理。处理能力200~3600 吨/小时,筛分效率不低于 90%。单条生产线电耗 90千瓦 时,较传统电机降低 110 千瓦时,无水耗,无粉尘排放。年 物 料 筛 分 规 模12 万吨,筛分机总投资 330万元,年运行成本 50 万元,投资回收期 4 年。国内专利11 项可广泛应用于多种固废产品的筛分处理,解 决火力发电中循环流 化床锅炉对燃煤级配 的要求。30 全自动液压制砖机成套设备以多种工业固废为原料,生产标砖、空心砖等设备包括全自动液压成型机、全自动码坯机等,成型机采用三梁四柱结构、液压下压式分阶段加 压,实现对主机、码坯机、顶推机等多种设备的在线运行控制。成型压力 1280吨,产能 9100 块/小时。每生产 1 万块蒸压砖,电耗 148 千瓦时、冷却水用量 33立方米。年综合利用粉煤灰、建筑垃圾等固废 10 万吨,总投资 1000 万元,年运行成本 900万元,投资回收期 2年。国内专利2 项可广泛应用于粉煤灰、建筑垃圾等固体废弃 物综合利用领域。31 双向加压全自动液压砖机以多种工业固废为原料生产新型建材产品的数 字化成套设备,采用半干法双向静压多次排气、数字化生产数据库及先进控制等集成技术。标砖 成型周期为 15秒。每生产 1 万块液压转,电耗 140 千瓦时,与挤 出机械相比节能 50%以上;粉煤灰等废弃物添 加量达90%。年产液压砖 6 万立方米,总投资 1200 万元,年运行成本 1300万元,投资回收期 3年。国内专利3 项可广泛应用于多种工业固废,生产页岩砖、粉煤灰蒸压砖、多孔 砖、加气混凝土、混凝 土砌块等建材产品。32 固体废物生产 陶粒技术与装 备以粉煤灰等固体废弃物为原料,通过科学配比、成核、成球、横辊筛分、烧结成型等工艺生产陶粒。综合利用率达 100%,成品率超过 95%。每生产 1 立方米粉煤灰陶粒,电耗 11.2 千瓦时、水耗 0.35 吨、天然气用量 0.81 立方米。年综合利用粉煤灰、煤矸石等固废 10 万吨,总投资 8200 万元,年运行成本 1500 万元,投资回收期 6 年。国内专利7 项可广泛应用于生产建筑建材陶粒、生物陶粒 滤料、园林绿化陶粒、无土栽培陶粒、蓄热球 等多种陶粒产品。33工业固体废弃 物生产新型墙 材成套装备通过对工业固体废物的理化性能的化验分析和 科学配比,经过压制成型、智能码垛、蒸养生产 新型建材产品。单台设备每消耗 1 吨粉煤灰等工业固废,水耗 0.12~0.18 吨,电耗 40 千 瓦 时 ,蒸 汽 耗 用 量 0.12吨;工业固体废物 掺入量达 65~85%。年综合利用粉煤灰等工业固废 20 万吨,总投资1150 万元,年运行成本约 1200 万元,投资回收期 2 年。国内专利24 项可广泛应用于粉煤灰、炉渣、水渣、废石等工业固体废物的综合利 用。34固体废物生产 新型喷筑墙体 技术与装备以工业固体废物为原料,以轻钢龙骨为墙体骨 架,通过现场喷浆机整体喷涂施工制成墙体。墙 体抗弯曲性大于 800 千克、悬挂能力大于 300 千克,9 厘米墙体隔音效果达到 43 分贝。工业固废掺量 90%,比传 统 墙 体 占 地面 积 节 约 8%,施工过程机械化,提高了劳动效率。年综合利用建筑垃圾、炉渣等固废 50 万吨,总投资 2000 万元,年运行成本 1000 万元,投资回收期 2 年。国内专利6 项可广泛应用于建筑垃圾、农作物秸秆、磷石 膏、粉煤灰、炉渣、钢 渣、尾矿等工业固废综 合利用。

序号 技术名称 技术介绍 资源环境指标 经济指标 技术知识产权 技术应用及前景42 印刷线路板电 子元器件自动 分离设备采用螺母升降机与电磁铁结合的自动炉门开启装置自动进料,利用燃气加热空气提供热源,实 现热风分离,同心双炉进行密封处理,将线路板 上元器件与基板分离,分选得到锡渣、元器件及 基板。元器件分离率超过 90% (有倒角的元器件和高压包除外),处理能力 1.5 吨/小时。每处理 1 吨废线路板电耗 52 千瓦时,耗气量为16.67 标准立方米,无废 水排放。年综合利用线路板电子元器件 3660 吨,总投资180 万元,年运行成本50 万元,投资回收期 2 年。国内专利3 项可广泛应用于废电子元器件分离回收领域。43 废旧线路板破 碎分离技术与 装备物料经初级破碎和二级粉碎,实现金属与非金属的完全解离,粉碎后的金属及非金属粉末混合料经旋风分级、静电分选等工序分选后,将非金属 粉 末 及 金 属粉 末 分 类 回 收 。 金 属 回 收率 达 到 95%,非金属粉末中金属含量小于 1%。单台套自动生产线能耗70 千瓦时,生产过程中不产生废水,无粉尘泄 漏。年综合利用电子废弃物1500吨,总投资 900万元,年运行成本 100万元,投资回收期 5年。国内专利10 项可广泛应用于电子废弃物和工业固废综合 利用领域。44 废铅酸蓄电池 全自动破碎分 选技术通过全自动废铅酸两级破碎分选机,实现电池料的精确分选,通过分段火法燃烧,铅零件和铅 板栅进入低温节能环保炉熔炼,铅膏进入全氧侧 吹还原冶炼转炉进行高温熔炼,得到相应的铅产物。1 小时最大破碎量为 25~30吨,铅直收率 不低于 99 %。每处理 1 吨废电池,综合 耗 电 不 超 过30 千 瓦 时、循环水耗量 0.05~ 0.1 立方米。年综合利用废铅酸蓄电 池 可 回 收 再 生铅 10 万吨,总投资16300 万元,年运行成本 900 万元,投资回收期 3 年。国内专利11 项可广泛应用于废铅酸蓄电池的破碎分选。45 废铅蓄电池机 械破碎分离技 术与装备采用废旧免维护铅酸蓄电池的破碎分离工艺,实现酸液分离回收、塑料壳分离回收、铅栅分离回 收、片膜、橡胶阀分离回收和铅泥分离回收。1 小时可处理废铅酸电池 8~20 吨。铅总回收率不 低于 98%,塑料回收率不低于98%。每处理 1 吨废电池,电耗 25 千瓦时,水耗 0.05~0.1 立方米。年综合利用废铅蓄电池10 万吨,总投资 3000万元,年运行成本 400万元,投资回收期 2.5年。国内专利7 项可广泛应用于废旧铅 酸蓄电池综合利用领 域,实现铅资源清洁低 温熔炼。46储 能 系 统 - 废旧汽车动力电池梯级利用技术通过多电池模组管理技术、电池残值评价技术等对汽车使用后的回收动力电池进行拆解、检测、评价和分类,实现动力电池梯级回收。综合利用效率达到 50%。每处理 1 千瓦容量储能装置,电耗 0.077千瓦时,无水耗。年利用 3000 吨回收动力电池,总投资 1000万元,年运行成本 10万元,投资回收期 8年。国内专利44 项广泛应用于家庭储能、应急电源储能、分布式光伏发电储能、通讯基站电源等领域。47 PE/PP 500 型废塑料再生技 术与装备集成破碎清洗工艺、再生改性、工艺制程控制、企业资源管理等技术,实现废塑料再生过程的标准化、模块化。每小时破碎废塑料 2.2 吨,清洗 后洁净度达到97%,料标签薄膜等较轻杂质含量 不超过 1%。造粒工段:处理 1 吨废塑料,电耗 390 千瓦时、水耗 0.1 立方米;破碎、清洗、分选阶段:处理 1 吨废塑料,水耗0.2 立方米。年综合利用废塑料5000吨 , 总 投 资1000万元,年运行成本130万元,投资回收期 4 年。国内专利16 项可广泛应用于废旧塑料综合利用的前期处理阶段。48 废塑料柔性优 化技术与装备采取催化裂解的方法,在高温条件下经特种催化裂解剂作用,对废塑料进行逆向反应制成石油产品。日处理废塑料 30 吨,每吨废塑料出油率 80%。每处理1吨废塑料,电耗67千瓦时,水耗0.5立方米。年综合利用废塑料5300吨,总投资 9000万元,年运行成本510万元,投资回收期 3年。国内专利6 项可用于废旧塑料综合利用领域。49 多光谱智能塑料分选装备以可见光和红外光作为光源进行图像转换,利用高速实时系统进行在线的数据采集和分析,利用图像识别算法对塑料进行判定,驱动喷阀进行分 选达到物料精选。每小时可处理废塑料 2~4吨, 选净率不低于 99%,带出比(坏比好)不低于 6∶1。每处理 1 吨废塑料,电耗为 0.8~1.75 千瓦时、每 小 时 耗 气量 不 超 过216 立方米、水耗不超过0.1立方米。年综合处理废塑料 2万吨,总投资 40 万元,年运行成本 1 0万元,投资回收期 1年。国内专利8 项可广泛应用于废塑料回收再利用领域,有助 于提高塑料产品的附 加值,减少化工原材料 的消耗。

序号 技术名称 技术介绍 资源环境指标 经济指标 技术知识产权 技术应用及前景50废旧橡胶、废 旧塑料生产新 型环保热塑性 弹性体及其制品技术运用胶粉改性剂与反应性相容剂的结合技术,处 理废旧橡胶及废塑料,制备热塑性弹性体及其制品。每年翻新轮胎 8 万套,生产微细胶粉 1 万吨。常温下产品断裂拉伸强度不低于 8.8 兆帕,拉断 伸长率不低于 281%。每翻新 1 套轮胎,水耗0.8 立方米、电耗20 千瓦时;每生产 1吨胶粉,消纳废轮胎1.5 吨、水耗 10 立方米、电耗 800千瓦时。年综合利用废旧橡胶、废塑料 9000 吨,总投资4000 万元,年运行成本2760 万元,投资回收期1 年。国内专利1 项可广泛应用于废旧橡胶、废塑料综合利用领域,产生的塑性弹性体可用于橡胶面板。51废旧轮胎生产 高性能环保再 生橡胶技术采用高温动态废旧钢丝轮胎橡胶再生工艺技术,经过分拣分类、精磨等,将废旧钢丝子午轮胎与胶粉分离,添加新型绿色再生橡胶助剂,经塑化 和精炼制成环保再生橡胶。产品拉伸强度 12-1 6 兆帕,扯断伸长率不低于450%~480%,8 项多环 香烃总和不超过 10 毫克/千克。每生产1 吨高性能环保再生橡胶,耗电量约 450千瓦时、耗水量约 0.2立方米, 无废水、废渣 排出。年 综 合 利 用 废 旧轮 胎34500 吨,总投资 2800万元,年运行成本 400万元,投资回收期 3 年。国内专利2 项可广泛应用于废旧轮胎综合利用生产再生 胶领域,生产的产品可 用于橡胶制品、汽车轮 胎、日常生活用品制 作。52多阶螺杆连续 脱硫制备颗粒 再生橡胶技术 与装备由原材料自动计量连续配料、双螺杆连续挤出脱硫、多螺杆连续挤出精炼、冷却输送、自动包装等装置构成,由自动化控制系统操作,全程密闭 连 续 化 生 产。 生 产 的 再 生 橡 胶 产 品 性能 达 到 14.7~15.6 兆帕。每生产1吨产品,综合能耗 628-650 千瓦时,废气排放量减少95%以 上。年产 1 万吨再生橡胶,总投资 2100 万元,年运行成本 3200万元,投资回收期 2年。国内专利2 项可广泛应用于橡胶的回收利用领域。53环保节能型万 吨级废轮胎再 生橡胶技术与 装备由胶粒胶粉制备、自动输送计量预处理、常压连 续再生、高效多螺杆后处理、滤胶成型与自动包装等模块及智能远程集中控制系统组成。单条生 产线 1 小时可生产 1 吨再生产品。每生产 1 吨产品,综合能耗 839 千瓦时;万吨级生产设备与传统生产 线相比,每吨节约能耗 20.7 千克标煤、节电 200千瓦时。年 综 合 利 用 废 轮胎15000 吨,总投资5000万元, 年运行成本 600万元,投资回收期 3 年。国内专利16 项可广泛应用于大规模处理废轮胎生产再生 橡胶领域。54废旧轮胎生产 高强力橡胶制 品技术与装备采用二次脱硫、使用含有噬硫菌的溶液对废橡胶颗粒进行加温、浸泡生产再生橡胶;采用地沟油代替煤焦油、通过减少精炼和硫化工艺、不经二次脱硫生产汽车垫带。再生橡胶:丙酮抽出物不 超过 3.6%,拉伸强度不低于 16 兆帕,拉断伸长 率不低于550%;汽车垫带:拉伸强度不低于 8.8兆帕,拉断伸长率不低于460%,永久变形不超过 35%。与传统工艺相比,每生产1吨再生橡胶,节电250千瓦时、节水 1.05立方米、节煤0.185 吨。年 综 合 利 用 废 旧轮 胎6.5 万 吨,总投资 10400万元,年运行成本 1600万元,投资回收期 5 年。国内专利1 项可广泛应用于废橡胶综合利用制备再生胶 领域。55工业连续化环 保节能型废轮 胎热裂解设备将去除杂质的废旧轮胎经脱氧处理,放入微负压式连续裂炉中,馏出油蒸汽,可液化部分冷凝为混合油,再经分馏处理器加热催化,馏出油蒸汽, 冷凝为基础油,经化学处理变为燃料油。裂解1吨废轮胎得到 0.35 吨炭黑、0.4 吨油品,0.12 吨钢丝。每裂解 1 吨废轮胎,电 耗 350 千 瓦 时 、水 耗 0.025 立方米。与传统工 艺相比,每小时可节约 用电10~15 千瓦时。年综合利用废橡胶 3万吨,总投资 8000 万元,年运行成本 1050万元,投资回收期 2年。国内专利3 项可广泛应用于废轮胎、废塑料炼油行业,得到 的燃料油产品可用于 工业燃油领域。56 节能型废轮胎 自动化粉碎技 术与装备采用特殊合金材料制造破碎机刀具实现废旧轮 胎自动化粉碎,将粗胶粒直接研磨成 40~120 目胶粉,运用仿人工动作筛分机实现纤维、胶粉 规格的分离和筛分。每小时可处理子午胎 1.8 吨,分选率达到 99.5%以上。每处理 1 吨废旧轮胎,电耗 257 千瓦时、水耗0.0 0 1 立方米;与行业同 能耗设备相比产量增加 35%以上,除尘率99.9%。年综合利用废轮胎 1万吨,总投资 1500 万元,年运行成本 350万元,投资回收期 3年。国内专利10 项可广泛应用于废轮胎综合利用领域,生产的橡胶粉可在橡胶制品和新胎生产中部分替 代生胶。57 废旧轮胎常温 机械法制取橡 胶粉技术由整胎胎圈剥离机、轮胎破碎机组、钢丝分离机、中碎机、细碎机以及筛选、输送、磁选等设备组 成,实现常温状态下用废旧轮胎制取橡胶粉。每 小时破碎废旧轮胎量 1.2~2 吨。每处理 1 吨废旧轮胎,电耗 400~667千瓦时。年综合利用废旧轮胎 1万吨,总投资 1300 万元,年运行成本 1400万元,投资回收期 2年。国内专利4 项可广泛应用于全钢子 午线轮胎的回收处理 领域。

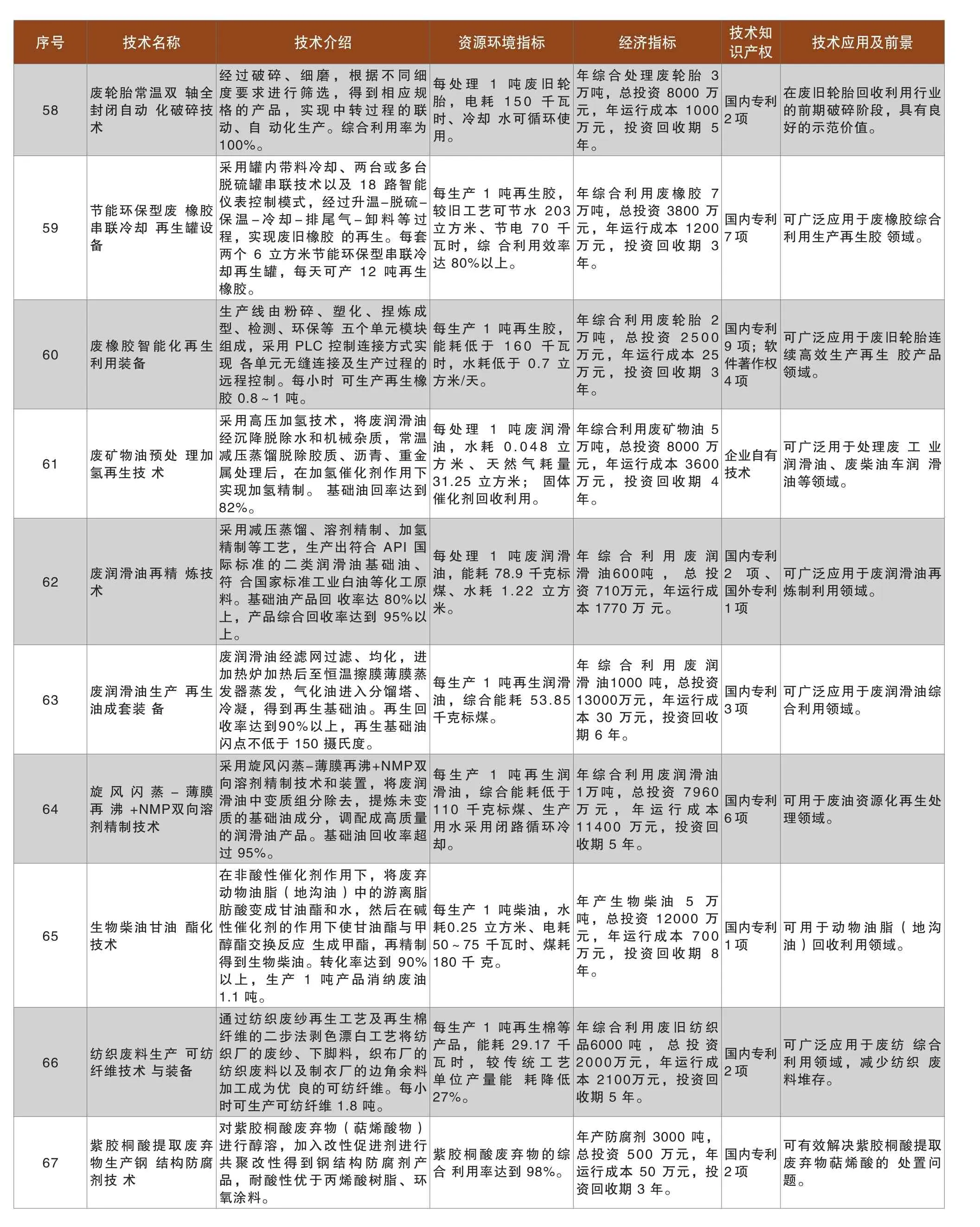

序号 技术名称 技术介绍 资源环境指标 经济指标 技术知识产权 技58废轮胎常温双 轴全封闭自动 化破碎技术经过破碎、细磨,根据不同细度要求进行筛选,得到相应规格的产品,实现中转过程的联动、自 动化生产。综合利用率为100%。每处理 1 吨废旧轮胎,电耗 150 千瓦时、冷却 水可循环使用。年综合处理废轮胎 3万吨,总投资 8000 万元,年运行成本 1000万元,投资回收期 5年。国内专利2 项在废旧的前期好的示59节能环保型废 橡胶串联冷却 再生罐设备采用罐内带料冷却、两台或多台脱硫罐串联技术以及 18 路智能仪表控制模式,经过升温-脱硫-保温-冷却-排尾气-卸料等过程,实现废旧橡胶 的再生。每套两个 6 立方米节能环保型串联冷却再生罐,每天可产 12 吨再生橡胶。每生产 1 吨再生胶,较旧工艺可节水 203立方米、节电 70 千瓦时,综 合利用效率达 80%以上。年综合利用废橡胶 7万吨,总投资 3800 万元,年运行成本 1200万元,投资回收期 3年。国内专利7 项可广泛利用生60 废橡胶智能化再生利用装备生产线由粉碎、塑化、捏炼成型、检测、环保等 五个单元模块组成,采用 PLC 控制连接方式实现 各单元无缝连接及生产过程的远程控制。每小时 可生产再生橡胶 0.8~1 吨。每生产 1 吨再生胶,能耗低于 160 千瓦时,水耗低于 0.7 立方米/天。年综合利用废轮胎 2万吨,总投资 2500万元,年运行成本 25万元,投资回收期 3年。国内专利9 项;软件著作权4 项可广泛续高效领域。61 废矿物油预处 理加氢再生技 术采用高压加氢技术,将废润滑油经沉降脱除水和机械杂质,常温减压蒸馏脱除胶质、沥青、重金属处理后,在加氢催化剂作用下实现加氢精制。 基础油回率达到82%。每处理 1 吨废润滑油,水耗 0.048 立方米、天然气耗量31.25 立方米; 固体催化剂回收利用。年综合利用废矿物油 5万吨,总投资 8000 万元,年运行成本 3600万元,投资回收期 4年。企业自有技术可广泛润滑油油等领62 废润滑油再精 炼技术采用减压蒸馏、溶剂精制、加氢精制等工艺,生产出符合 API 国际标准的二类润滑油基础油、符 合国家标准工业白油等化工原料。基础油产品回 收率达 80%以上,产品综合回收率达到 95%以上。每处理 1 吨废润滑油,能耗 78.9 千克标煤、水耗 1.22 立方米。年 综 合 利 用 废 润滑 油600吨 , 总 投资 710万元,年运行成本 1770 万 元。国内专利2 项 、国外专利1 项可广泛炼制利63 废润滑油生产 再生油成套装 备废润滑油经滤网过滤、均化,进加热炉加热后至恒温擦膜薄膜蒸发器蒸发,气化油进入分馏塔、冷凝,得到再生基础油。再生回收率达到90%以上,再生基础油闪点不低于 150 摄氏度。每生产 1 吨再生润滑油,综合能耗 53.85千克标煤。年 综 合 利 用 废 润滑 油1000 吨,总投资13000万元,年运行成本 30 万元,投资回收期 6 年。国内专利3 项可广泛合利用64旋 风 闪 蒸 - 薄膜再 沸 +NMP双向溶剂精制技术采用旋风闪蒸-薄膜再沸+NMP双向溶剂精制技术和装置,将废润滑油中变质组分除去,提炼未变质的基础油成分,调配成高质量每生产 1 吨再生润滑油,综合能耗低于110 千克标煤、生产用水采用闭路循环冷年综合利用废润滑油1万吨,总投资 7960万元,年运行成本11400 万元,投资回国内专利6 项可用于理领域术应用及前景轮胎回收利用行业破碎阶段,具有良范价值。应用于废橡胶综合产再生胶 领域。应用于废旧轮胎连生产再生 胶产品用于处理废 工 业、废柴油车润 滑域。应用于废润滑油再用领域。应用于废润滑油综领域。的润滑油产品。基础油回收率超过 95%。 却。 收期 5 年。废油资源化再生处。65 生物柴油甘油 酯化技术在非酸性催化剂作用下,将废弃动物油脂(地沟油)中的游离脂肪酸变成甘油酯和水,然后在碱性催化剂的作用下使甘油酯与甲醇酯交换反应 生成甲酯,再精制得到生物柴油。转化率达到 90%以上,生产 1 吨产品消纳废油1.1 吨。每生产 1 吨柴油,水耗0.25 立方米、电耗50~75 千瓦时、煤耗180 千 克。年产生物柴油 5 万吨,总投资 12000 万元,年运行成本 700万元,投资回收期 8年。国内专利1 项可用于动物油脂(地沟收利用领域。应用于废纺 综合域,减少纺织 废。解决紫胶桐酸提取萜烯酸的 处置问油)回66 纺织废料生产 可纺纤维技术 与装备通过纺织废纱再生工艺及再生棉纤维的二步法剥色漂白工艺将纺织厂的废纱、下脚料,织布厂的纺织废料以及制衣厂的边角余料加工成为优 良的可纺纤维。每小时可生产可纺纤维 1.8 吨。每生产 1 吨再生棉等产品,能耗 29.17 千瓦时,较传统工艺单位产量能 耗降低27%。年综合利用废旧纺织品6000 吨 , 总 投 资2000万元,年运行成本 2100万元,投资回收期 5 年。国内专利2 项可广泛利用领料堆存67紫胶桐酸提取废弃物生产钢 结构防腐剂技 术对紫胶桐酸废弃物(萜烯酸物)进行醇溶,加入改性促进剂进行共聚改性得到钢结构防腐剂产品,耐酸性优于丙烯酸树脂、环氧涂料。紫胶桐酸废弃物的综合 利用率达到 98%。年产防腐剂 3000 吨,总投资 500 万元,年运行成本 50 万元,投资回收期 3 年。国内专利2 项可有效废弃物题。

序号 技术名称 技术介绍 资源环境指标 经济指标 技术知识产权 技术应用及前景68废玻璃分拣处 理后再生产啤 酒瓶技术与装 备采用水池搅拌分选、窑炉鼓泡、制品热端蒸涂、冷端喷涂等技术,对废玻璃进行清洗筛选、烘干、除铁、破碎、配料、熔化、成型、热端处理、冷 端处理生成啤酒瓶。玻璃渣保全率比例可提高 5%,玻璃渣掺入率达到90%。每生产 1 吨啤酒瓶,煤耗170 千克、水耗0.05 立方米。年综合利用废玻璃 7万吨,总投资 5200 万元,年运行成本 1800万元,投资回收期 5年。企业自有技术可广泛应用于废玻璃回收处理领域。69 FCC 废催 化剂 复活技术与装 备采用有机无机耦合法对废催化剂进行复活处理,在部分脱除有毒金属的同时,进行催化剂微孔和介孔的梯度分布,提高催化剂孔隙率,改善催化剂的容焦能力和抗重金属能力,改善裂化反应性能。综合利用效率达到 92%。每复活 1 吨废催化剂,水耗 13.35 立方米、电耗 230 千瓦时、蒸汽耗用量 0.95吨、天然气耗用量72.33 立方米。年 综 合 利 用 废 催化 剂 3280 吨 , 总投 资 1600 万元,年运行成本 720万元,投资回收期 4 年。国内专利2 项复活催化剂可循环利用于催化裂化装置,部 分可替代新鲜催化剂。70 基于物联网的 废纸验收管理 系统废纸验收管理系统主要包括无人值守称重监管、随机抽样记录、废纸微波水分检测、废纸杂质检验监督、后台监控及数据分析等单元组成。较传 统拆包检测及烘干测水,检测效率提升 10 倍以上,日可验收废纸 3000 吨。每验收 1 吨纸,能耗为0.012 千瓦时。年 回 收 处 理 废 纸25 万吨,总投资 120万元,年运行成本 10万元,投资回收期 3年。国内专利1 项可应用于废纸的质量控制及验收管理。71 工业废氦气回 收利用技术与 装备利用基于 PLC 的智能化控制技术,模拟控制工业废氦气的回收量和回收效率,回收工业废氦气;利用低温冷凝法和膜分离法提纯氦气。单台设备1 小时处理量 6~300 标准立方米,每小时至少可回收纯化 9 标准立方米,回收率不低于 90%。无水、气消耗,减少了废氦气的排放。年综合利用工业废氦气2 万立方米,总投资150万元,年运行成本10 万元,投资回收期2 年。国内专利5 项可应用于工业废氦气的在线提纯及循环使用。72 竹缠绕复合管 技术用竹材作为增强材料,以氨基类合成树脂作为基体材料,采用无应力缺陷的缠绕工艺,加工制造新型生物基管道。竹缠绕管的密度 0.9~1.35克/立方厘米,轴向拉伸强度 18~24 兆帕,使 用寿命不低于 50 年,表面吸水率不超过 1%。每生产 1 米长度的管道,能耗 43.6 千克标煤。年综合利用竹纤维 4万吨,总投资 10000万元,年运行成本 400万元,投资回收期 2年。国内专利29 项突破竹子的传统应用领域,开创了竹材应用到工业领域的方法,推广前景广阔。73超高温好氧生 物处理有机固 体废物技术在好氧条件下,利用超高温高能嗜热菌群分解有机物、释放热量和水分,实现污泥等有机固废的减量化、无害化和有机质腐殖、转化。病菌杀灭率达到 99.9%,每天可处理有机固废 600 吨。每处理 1 吨有机固体废物,耗水 0.050 立方米。年综合处理有机固废17万吨,总投资 3500万元,年运行成本2040 万元,投资回收期 7 年。国内专利10 项可广泛应用于污泥等有机固废处理,产品可用于土壤改良、园林绿 化、林业生产等领域。74风化煤催化氧化改性生产水 溶性肥料专用 黄腐酸钾技术对腐植酸含量降低到 50%以下的风化煤进行碱 法催化氧化生成黄腐酸,对黄腐酸磺化改性制成 黄腐酸钾产品。综合利用效率达到99.5%。每生产 1 吨黄腐酸,能耗 2 3 0 0 千克标煤、水耗4.9 立方米。年综合利用风化煤 300吨,总投资 3 5 0 万元,年运行成本 320万元,投资回收期 2年。国内专利9 项可实现对腐殖酸含量50%以下风化煤的综合利用。75 市政污泥无返 料干化处置技 术与装备利用电厂热源和余热,通过带打散的自清理回转圆筒干燥机系统,抽取电厂锅炉烟道气对城市污 泥进行干化,干化后掺入电厂输煤系统,送入锅 炉燃烧。可实现污泥体积减少 90%。干化全过程密闭进行,减少臭气排放,处理后 污泥含水率≤30%。年综合处理污泥 9 万吨,总投资2 0 8 0万元,年运行成本 760万元,投资回收期 1年。国内专利9 项可应用于市政污泥无返料干化处置。76病死动物高温 常压无害化处 理及油脂提取 技术与装备对病死动物尸体进行破碎处理,将破碎后的动物组织输送至提炼槽,利用导热介质分时段高温(常压)杀灭病原体,并提取、分离油脂。吨处理成本 475 元,油脂提取率 10~15%。产生的废水循环利用。年 处 理 病 死 动 物1400吨,总投资 1200万元,年运行成本 230万元,投资回收期 8年。国内专利8 项实现了病死动物的无害化处理和资源化利 用。