一种推力角接触球轴承保持架精车工艺的改进

2017-07-25褚剑阳王为民王德忍段养立

褚剑阳,王为民,王德忍,段养立

(洛阳LYC轴承有限公司,河南 洛阳 471039)

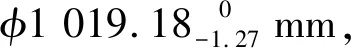

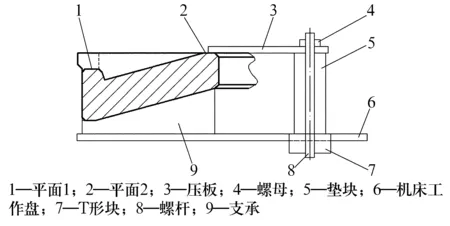

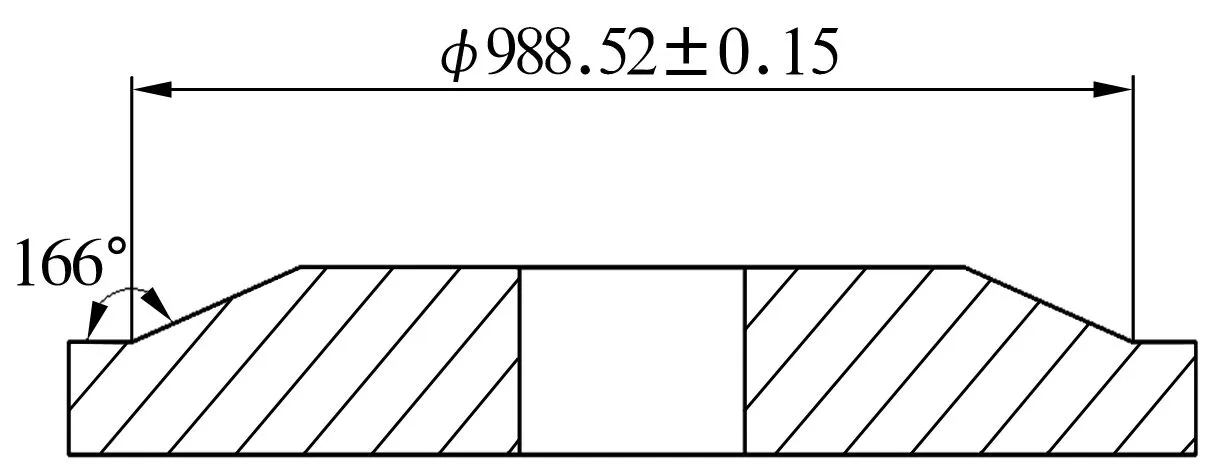

1 保持架结构及尺寸精度

图1 保持架结构及尺寸精度

2 原工艺中存在的问题

保持架毛坯为高强度黄铜铸造管件,由于保持架尺寸大,采用卧式车床加工,液压卡盘夹持力大,不适宜于铜合金材料,一般选用立式车床CK5116B/1,原精车工艺见表1。

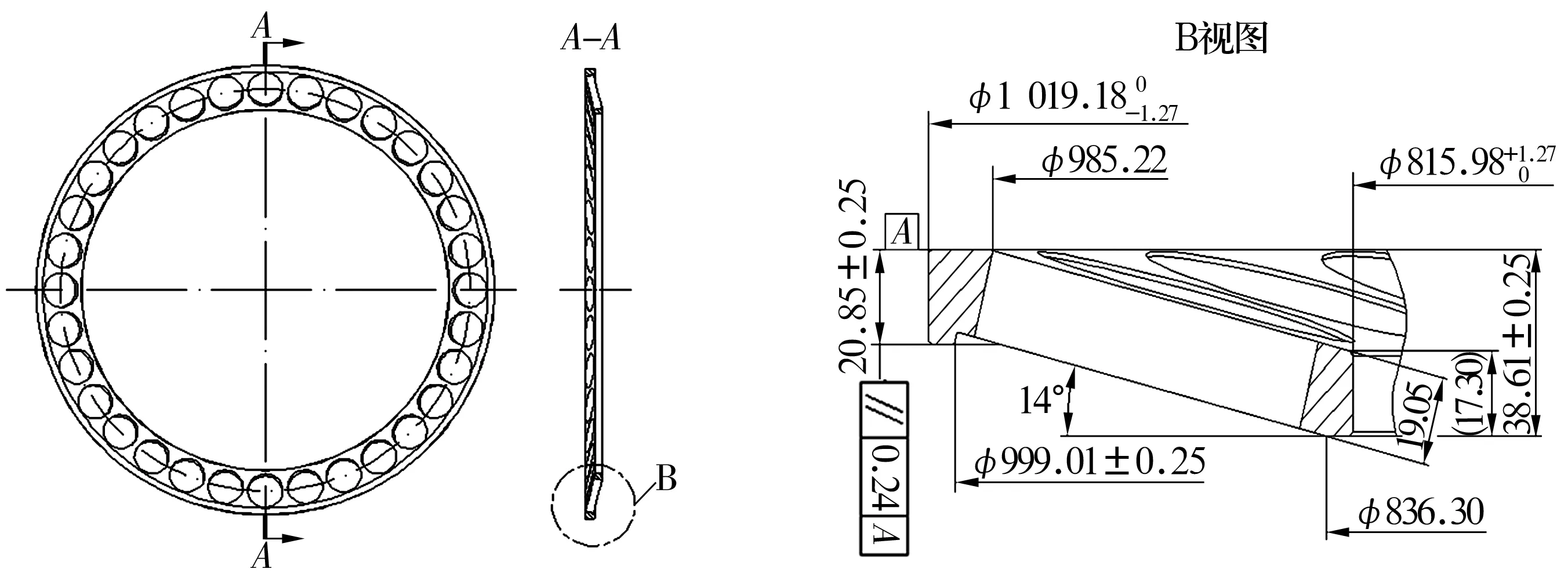

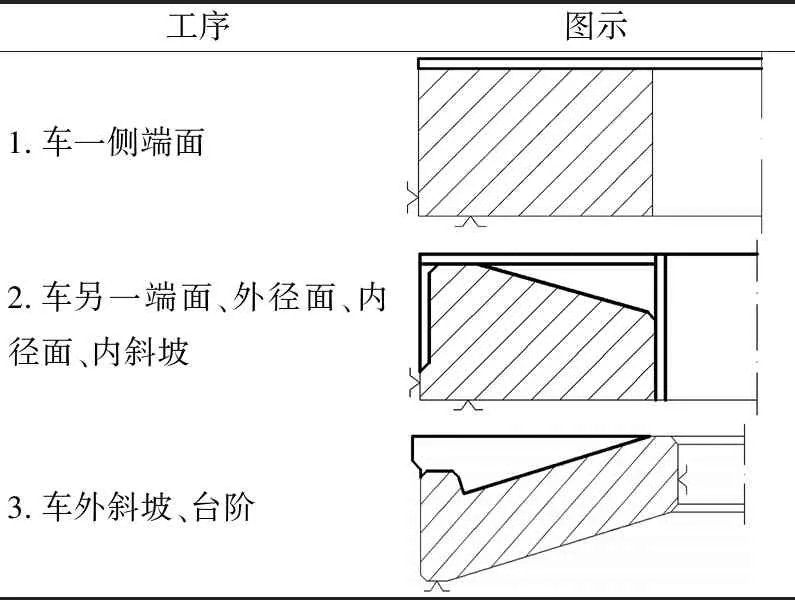

表1 保持架原精车工艺流程

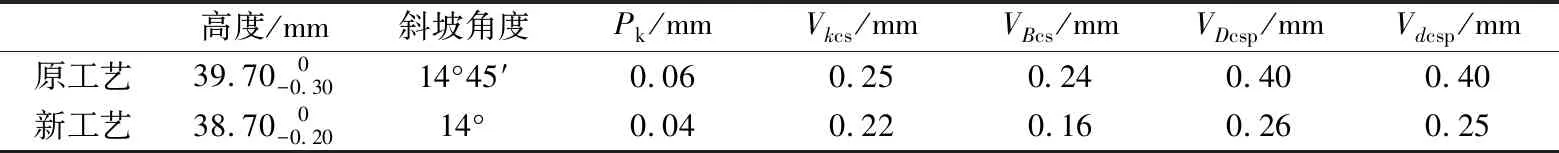

加工后对工件进行检测,部分检测项目结果见表2。由表可知,加工后的产品高度超出技术要求0.6~1.0 mm,斜坡角度增大了近1°,VDcsp,Vdcsp也已超出工艺要求,保持架发生了翘曲变形。

3 工艺分析

经过实际跟踪检测,保持架在精车工序1,2中无变形,因此主要对精车工序3进行改进。

1)为防止保持架加工中的夹持变形,精车工序3中不再夹持工件的内径面而是依靠压紧装置(图2)与支承盘(图3)限制工件5个方向的自由度[3]。支承盘的斜坡角度与保持架斜坡角度互为补角。

表2 原精车工艺加工后技术参数对比

图2 改进后工序3加工原理图

图3 支承盘结构简图

2)该尺寸段保持架未经热处理,根据以往经验,与热处理后的产品相比,保持架单一平面内外径变动量相差0.20 mm左右。为避免大尺寸、薄壁高强度黄铜管件铸造后残余应力引起的变形,稳定精车后产品尺寸精度,在精车前、投料后增加退火工序。退火温度为300 ℃,保温时间为6 h[2]。

4 改进后精车工序3

4.1 操作方法

先用3个压板圆周均布压在平面2上,固定工件后,加工平面1(切削区域为图2中虚线的左侧部分),走刀路线为从上至下。加工完平面1,用同样的压紧装置压紧平面1和平面2,切削剩余的区域。

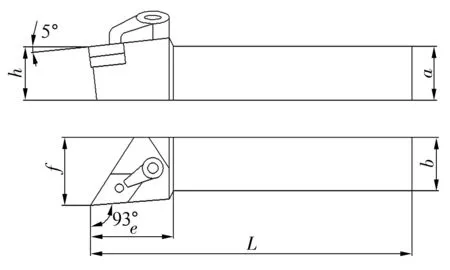

4.2 使用刀具

加工中采用93°机夹式可转位车刀(图4),刀具型号为MDJNR4040R15。选择刀具时应避免刀具后角与工件干涉。

图4 加工中选择的车刀

4.3 切削参数

选择主轴转速为20~30 r/min,进给量为20~25 mm/min,加工中进给量随着余量的减小而减小。

4.4 加工效果

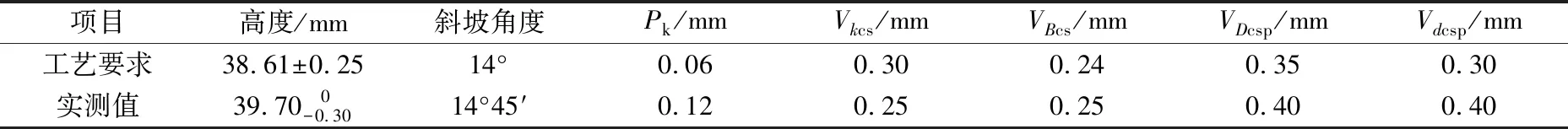

改进工艺后保持架各项检测数据见表3,由表可知,新的工艺方案不仅避免了传统精车工艺的弊端,而且使加工效果达到同尺寸段精密级产品的加工精度。

表3 原工艺与改进后工艺检测项目对比

5 结束语

新工艺采用简易工装定位工件,改保持架的径向夹持为轴向夹持,增加工序间热处理工艺,消除了原材料和加工中应力释放对产品变形的影响,提高了产品加工精度,保证了各项技术要求。