纳米Cu析出相及晶界对微合金化钢力学性能的影响

2017-07-19李智胡丽娟谢耀平赵世金

李智,胡丽娟,谢耀平,赵世金

(1.上海大学材料研究所,上海 200072;2.上海大学微结构重点实验室,上海 200072)

纳米Cu析出相及晶界对微合金化钢力学性能的影响

李智1,2,胡丽娟1,2,谢耀平1,2,赵世金1,2

(1.上海大学材料研究所,上海 200072;2.上海大学微结构重点实验室,上海 200072)

基于弹塑性有限元理论,构建包含纳米Cu析出相及晶界的微合金化钢拉伸理论模型.计算纳米Cu析出相及晶界对微合金化钢力学性能的影响.研究在不同晶粒大小、不同纳米Cu析出相尺寸、不同应变条件下微合金化钢的单向拉伸性能,分析包含Cu析出相及晶界的晶粒变形趋势,探求纳米Cu析出相对基体材料的强化机制.研究结果表明:纳米Cu析出相心部塑性最大,晶界处的塑性低于晶内,且晶内发生塑性应变速率高于晶界;析出相与晶界都能起到增强材料塑性的作用,包含纳米Cu析出相及晶界的多晶模型在晶粒变形过程中,晶界参与协调变形作用.

微合金化钢;Cu析出相;微观组织;晶界;力学性能

微合金化钢(microalloyed steel)是在普通低合金的基础上加入某种微量元素(Nb,V,Ti, Cu,Al等)[1-2],并通过微合金成分与工艺的有机结合,控制纳米级第二相的析出行为,调节基体的再结晶行为并阻止晶粒长大,间接起到晶粒细化作用.微合金化钢的综合性能较好,在低含碳量和超低含碳量下具有良好的成形性和焊接性,成为高性能的新型低合金高强度(high strength low alloy,HSLA)钢,在石油化工、汽车、船舶、机械轴承等方面具有广泛的应用[3].铜是一种不依赖碳、氮元素,即可在钢中产生强烈析出强化效果的合金元素.同时,Cu析出相具有良好的塑性,可使钢在具有高强度的同时具有较高的塑性,是HSLA钢中普遍采用的强化元素[4-7].

近年来,Moon等[8-9]的研究发现,有效控制第二相尺寸可以在第二相体积分数很小的情况下使合金材料具有很好的强化效果.根据已有Cu析出研究的方法和变量设置[10-15],本工作结合有限元(finite element methood,FEM)理论[16],构建了以Cu为析出相的微合金化钢拉伸理论模型,从理论上研究纳米Cu析出相及晶界对微合金化钢力学性能的综合影响.基于所建立的拉伸理论模型,对微合金化钢在不同Cu析出相尺寸、晶粒尺寸、应变等因素下进行数值仿真,分析了应力-应变曲线的变化,同时也仿真分析了不同微观组织结构下晶界对微合金化钢的影响.

1 有限元模型

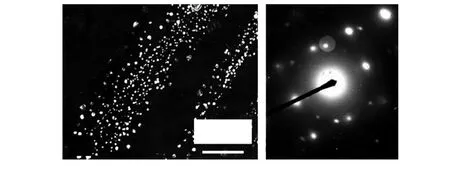

Habibi[17]对含有bcc晶体结构的纳米Cu析出相的基体在700◦C下时效2 h处理后,观察其透射电子显微镜(transmission electron microscope,TEM)图像(见图1),发现纳米Cu在晶界附近析出,析出相呈带状分布.因此本工作在对晶界附近纳米Cu析出相进行有限元研究时,根据图1所示的TEM图像,建立如图2所示的仿真模型,图中晶粒尺寸为2.5µm.采用有限元软件MSC.Marc对包含纳米Cu析出相的微合金化钢HSLA-80(1.10%Cu-0.85%Ni-0.02%Nb-0.013%Ti)单向拉伸进行仿真,其中基体为铁素体.由于在平衡状态下,二维晶粒是六边形,三维晶粒是五边十二面体,而实际观测到的二维晶粒一般为非均匀六边形,因此为了采用接近实际晶粒形状的不规则模型来表示晶粒且考虑模型的易构性,并与纳米析出相尺度相结合,本工作利用有限元模型构建了一个完整的晶粒模型,并对该完整晶粒的周边晶粒进行部分建模.模型包含在晶界附近析出的纳米Cu析出相、晶界和基体材料.

图1 700◦C下时效2 h后含纳米Cu析出相的暗场TEM图像以及沿<010>晶轴的电子衍射图Fig.1 Dark field micrograph showing the nano Cu precipitates with spherical-shape in the specimens aged for 2 h at 700◦C and electron diffraction pattern with the<010>zone axis

图2 包含纳米Cu析出相的有限元模型Fig.2 FEM model with nano Cu precipitates

图3 纳米Cu析出相粒径大小分布Fig.3 Size distributions of nano Cu precipitations in typical grains

此外,在无特殊说明下,根据前期实验结果,在此拉伸模拟中外界给予基体的应变量为0.2.计算中采用如下假设:①一定大小的晶粒内析出相在平均尺寸上下浮动,呈近似正态分布(见图3);②纳米析出相与基体的应变在变形中一致,且累积应变量与宏观应变相同.在仿真模型中,通过纳米Cu析出相微观组织结构来探究纳米Cu析出相对微合金化钢力学性能的影响,其中Cu析出相的尺寸分别是10,15,20 nm,晶粒尺寸分别是1.25,2.50,5.00µm,有限元模型的单元数依次为401459,416601,357318,析出相间的平均距离为30nm.此外,通过控制拉伸应变量对钢的力学性能进行了进一步研究,其中有限元计算所采用的本构模型[18]为σ=CGb√ρ,位错密度与应变之间的关系[19]可以表示为dρbd−k2ρ,k1是常数,k2是与应变速率及温度有关的软化参数(k2=k2(˙ε,T)).因计算是在固定温度及应变速率条件下进行,故k2为常数.模型计算采用的单元类型为4节点平面单元,边界条件设定为y向上下边界单元自由变形,x向左右边界单元沿y向固定,x向拉伸变形.有限元模型所用参数如表1所示,其中E为析出相与基体的杨氏模量,ν为泊松比,ϕ为体积分数,G为剪切模量,C为位错相互作用系数,b为柏氏矢量.

表1 含纳米Cu析出相的材料数值模拟参数[18]Table 1 Simulation parameters of rthe materials with nano Cu precipitates[18]

2 数值模拟结果与分析

2.1 纳米Cu析出相尺寸的影响

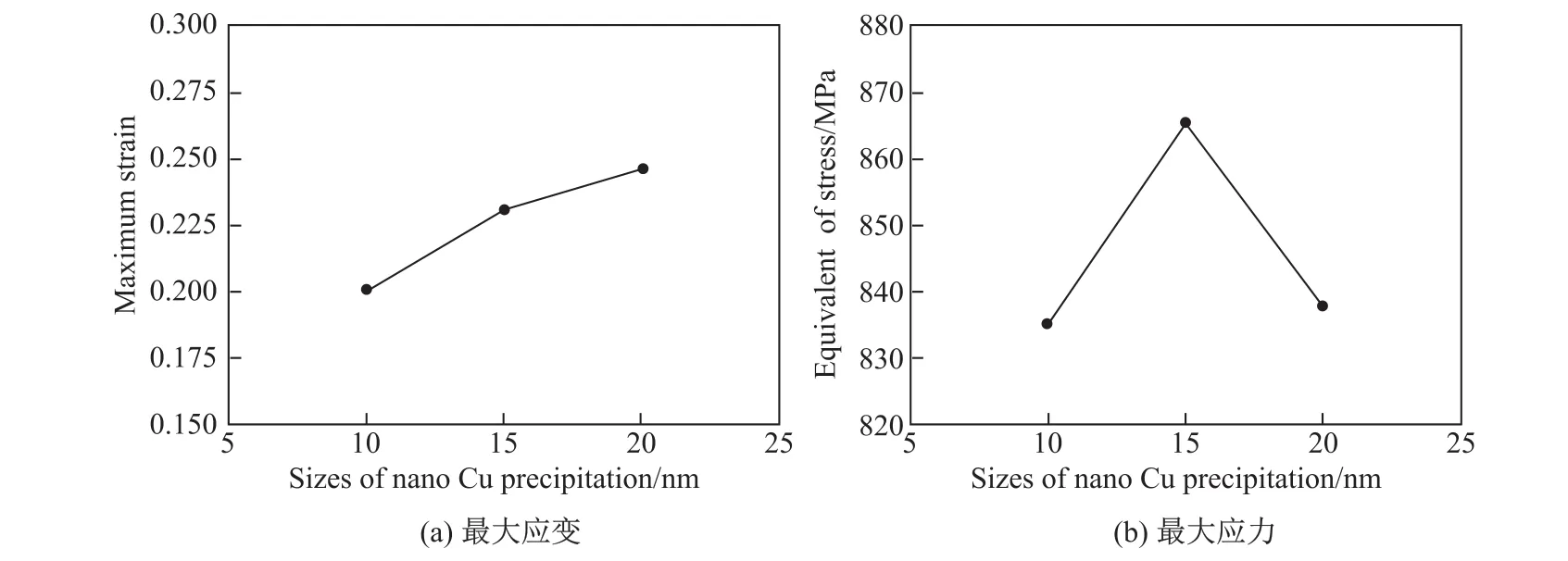

图4为微合金化钢随纳米Cu析出相尺寸变化的应变与应力分布云图.由图可知,纳米Cu析出相周围尤其是晶界处应变明显,最大塑性应变发生在Cu析出相中心部位,最大应变量随纳米Cu析出相尺寸的增大呈近似线性变化关系(见图5(a)).纳米Cu析出相尺寸越小,在相同应变量(ε=0.2)作用下应变越小,这说明纳米Cu析出相尺寸的大小对微合金化钢变形性能有直接影响.析出相尺寸越小,材料内部积累的应变量越小,微合金化钢的抗塑性变形能力越好,强化作用越好,这与文献[20]结果吻合.

图4 不同尺寸纳米Cu析出相应变与应力分布Fig.4 Distributions of stress and strain of different sizes of nano Cu precipitates

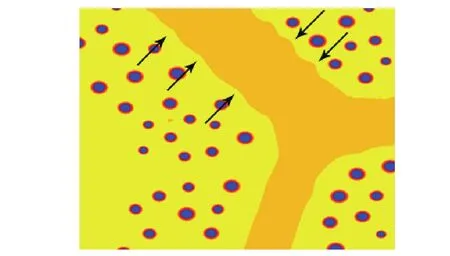

由图4(b),(d)及(f)可以看出,晶界的应力响应与纳米Cu析出相区别很大,变形后晶界应力、晶内应力、纳米Cu析出相的应力分布三者间存在较大差异.对于析出相,根据应变云图可知纳米Cu析出相具备良好的塑性,因此其内部应力未明显集中,且远小于晶粒基体应力.对于晶界而言,因为Cu析出相为软质相,当纳米Cu析出相大量聚集在晶界附近时,在外界拉伸作用下,晶界的响应受到附近析出相的作用产生一种近似粘性的流动[21-22],因此晶界会发生较基体更大的应变.析出相附近大量的位错会随着拉伸的进行向晶界扩散,而晶界内没有析出相,位错继续向前“无阻力”式扩散,带来的结果就是晶界的应力小于晶内.纳米Cu析出相的存在使析出相成为位错的增殖源,进而阻碍位错的运动,起到强化材料的作用.当放大包含20 nm纳米Cu析出相的晶界局部应力云图(见图6),可以发现在晶界与基体接壤处沿加载方向,应力分布呈波动状,即图中黑色箭头指示处,说明晶粒变形时,晶界参与协调变形作用.由最大应力值与析出相尺寸间的关系(见图5(b))可知,最大应力随纳米Cu析出相尺寸的增大呈非线性变化,当析出相尺寸为15 nm时,达到最大应力.由于析出相尺寸为纳米尺度,根据反Hall-Petch理论[23],纳米尺度的析出相对材料强化存在临界尺寸,说明本工作的计算结果与理论值吻合较好.由此可知,与基体材料相比,纳米尺寸的析出相可以对基体进行强化,且尺寸为15 nm的析出相对基体强化作用更为显著.因此,利用纳米Cu析出相对基体材料进行强化时,析出相尺寸存在临界值,大于或小于该临界值,纳米Cu析出相对材料的强化效果将明显弱于临界值附近的纳米Cu析出相.

图5 最大应变、最大应力与纳米Cu析出相尺寸的关系Fig.5 Relationships between maximum strain and stress and sizes of Cu precipitates

图6 晶粒尺寸为5µm,纳米Cu析出相为20 nm的应力分布图Fig.6 Distributions of stress of 20 nm nano Cu precipitates and 5µm grain size

2.2 应变量的影响

以包含20 nm的Cu析出相的5µm晶粒为研究对象,探究不同应变量对基体材料拉伸性能的影响(见图7).从拉伸模拟的计算结果可以看出,对于相同尺寸的晶粒和析出相,应变量越大,在析出相聚集区域晶界和析出相产生的塑性应变也越大,对这个区域基体塑性的提高更显著;而没有析出相分布的晶粒内部应变要小于析出相聚集区.由应力数据曲线(见图8)可知,随着应变量的增加,最大应力相应增大,应变量增加对于强化基体的效果非常明显,这说明晶界及纳米Cu析出相聚集区域发生较大的塑性变形,被钉扎的位错受析出相的阻碍使基体强度进一步增强,未被钉扎的位错在较大应变下发生了较大滑移,增加了基体塑性.

图7 不同应变量下纳米Cu析出相与基体应变应力分布Fig.7 Distributions of stress and strain of different deformation of nano Cu precipitates

图8 基体最大应力与应变的关系Fig.8 Relationship between the maximum stress and the strain of matrix

3 纳米Cu析出相尺寸与晶界对基体影响的定量研究

为了了解在拉伸过程中析出相和基体应力的具体变化情况,以包含不同尺寸纳米Cu析出相的5µm晶粒为研究对象,通过分析单个Cu析出相以及基体附近的应力应变曲线,定量探究析出相体积分数为2%,基体材料在外力拉伸下应变为0.2时纳米Cu析出相尺寸对基体性能的影响,分析部位如图9所示.

图9中点1,2为析出相内部,点3为析出相与基体的过渡边缘,点4,5,6均为基体上的点.综合分析3种析出相尺寸可以发现,在拉伸过程中纳米Cu析出相内部应力基本一致.基体应力在弹性阶段保持一致,到达屈服平台时各析出相的基体应力呈20 MPa的轻微起伏,基体的加工硬化变形阶段也保持同样的趋势,最终应力趋于一致,这说明晶界附近分布的析出相对于提高基体均匀性有一定的积极作用.此外,随着应变量的增加,基体和近基体的点3处应力迅速增大至屈服点,之后缓慢增大且二者屈服点基本相近.点3处应力值出现拐点,说明变形过程中纳米Cu析出相的存在使得位错的滑移有聚集再释放的作用.由于纳米Cu析出相的弹性模量低于铁素体基体,所以在过渡边缘区域,基体的强度受析出相影响也相应降低.与纳米Cu析出相内部应力应变相比,界面处的应力大于纳米Cu析出相,应变量小于析出相内部的应变量,由此可知纳米Cu析出相的存在对提高基体材料塑性具有重要作用.

为进一步研究纳米Cu析出相对基体材料的具体强化效应,对各析出相的应变随时间变化规律进行了分析.图10为各析出相的应变随时间变化情况,图中的分析点编号与图9中的点一一对应.在变形初期,纳米Cu析出相应变随时间呈非线性变化,而基体应变则随时间呈线性变化,这说明纳米Cu析出相的尺寸效应对材料变形初期影响较为显著,在材料变形趋于稳定塑性流动时,尺寸效应有所降低.从析出相、基体与晶界的应变对比可以看出,析出相塑性优于晶界和基体,在相同应变量下,应变量从析出相中心到周围逐渐降低.当对基体材料施加相同应变量时,Cu析出相的响应速度较为迅速,优先发生塑性应变,再次验证了纳米Cu析出相对提高材料塑性的良好作用.此外,在相同应变量下,析出相尺寸越小,应变响应速度与基体更加接近,从而可以提升材料强度.因为在相同体积分数下,析出相尺寸越小晶粒内部析出相数量越多,析出相对位错的阻碍作用更加显著,在外界施加变形后,这种由位错引起的钉扎效应将更加显著,材料强度提升也更加明显.

图9 包含不同尺寸纳米Cu析出相与基体的应力应变曲线Fig.9 Strain-stress curves of different sizes of nano Cu precipitates and the matrix

图11是尺寸为5µm的晶粒中包含不同尺寸的纳米Cu析出相与晶界的基体发生塑性变形后的等效局部应变云图,以及晶界在拉伸过程中各点的应力应变曲线,其中点1,5为晶内基体,点2,4为晶界与基体的过渡边缘,点3为晶界内部.由应力应变曲线可以看出,晶内基体应力最大,晶界应力最小.由于纳米Cu析出相的强化作用使得晶内基体应力高于晶界.拉伸终了阶段,可以发现晶界应变值较大,说明晶界内部具有较基体更好的塑性.整体来看,在不同尺寸的纳米Cu析出相下基体、晶界屈服强度、应力应变走势基本一致,由此可知析出相的尺寸对基体、晶界的强度影响不大.

4 结论

(1)纳米Cu析出相尺寸的大小对微合金化钢变形性能有直接影响,析出相尺寸越小,材料内部累积的应变量越小,微合金化钢变形性能越好.但纳米Cu析出相尺寸存在临界值,大于或小于该临界值,析出相对材料的强化效果将明显弱于临界值附近的纳米Cu析出相.

图10 不同尺寸的纳米Cu析出相应变随时间变化规律Fig.10 Strain evolution of different sizes of nano Cu precipitate at load direction with time

图11 包含不同尺寸纳米Cu析出相与晶界的应力应变曲线Fig.11 Strain-stress curves of different sizes of nano Cu precipitates and the grain boundary

(2)晶界及纳米Cu析出相聚集区域更易发生塑性变形,释放位错,提高材料的塑性,且晶界的屈服强度趋于平衡后,晶界强度低于基体强度,而塑性优于基体.

(3)应变量的增加使得晶粒内部在拉伸过程中发生塑性应变的速度小于晶界.界面处的应力大于纳米Cu析出相,应变量小于析出相内部的应变量,纳米Cu析出相与晶界都有提高材料塑性的作用.

(4)纳米Cu析出相的尺寸效应对材料变形初期影响较为显著,在材料变形趋于稳定塑性流动时,尺寸效应有所降低.

(5)晶界在晶粒变形时应力集中小于基体.同时,晶界附近的纳米Cu析出相周围基体应力大于晶界.包含纳米Cu析出相及晶界的多晶模型在晶粒变形过程中,晶界参与协调变形.纳米Cu析出相会使析出相成为位错的增殖源,阻碍位错运动,起到强化材料的作用.

致谢感谢上海交通大学机械与动力工程学院彭颖红教授、李大永教授对计算工作的指导.

[1]王仪康.微合金钢回顾与展望[J].中国工程科学,2000,2(2):77-82.

[2]唐一凡.采用国际标准,推动微合金钢发展[J].宽厚板,1997,3(3):5-11.

[3]侯晶,王飞,赵国英,等.微合金钢的研究现状及发展趋势[J].材料导报,2007,21(6):91-95.

[4]刘宗昌,安治国,任慧平.含铜高纯低碳钢及其沉淀强化[J].国外金属热处理,2005,26(4):11-16.

[5]李少兵,张俊旭.铜在高强度合金钢及焊缝金属中的作用[J].材料开发与应用,2001,16(6):39-42.

[6]王学敏,周桂峰,杨善武,等.含铜低合金高强钢的时效行为[J].钢铁研究学报,2000,12(5):40-45.

[7]杨才福,张永权,刘天军.汽车用含铜高强度薄钢板[J].钢铁研究学报,1997,9(3):63-66.

[8]Moon J,Lee C,Uhm S,et al.Coarsening kinetics of TiN particle in a low alloyed steel in weld HAZ:considering critical particle size[J].Acta Mater,2006,54(4):1053-1061.

[9]Moon J,Lee C.Behavior of(Ti,Nb)(C,N)complex particle during thermomechanical cycling in the weld CGHAZ of a microalloyed steel[J].Acta Mater,2009,57(7):2311-2320.

[10]毛卫民,任慧平,余永宁.结构钢中含铜析出相的时效强化作用[J].材料热处理学报,2004,25(6): 1-4.

[11]杨才福,张永权.Cu时效硬化钢中Cu的析出[J].钢铁,2005,40(4):62-65.

[12]Holzera I,Kozeschnikb E.Computer simulation of the yield strength evolution in Cuprecipitation strengthened ferritic steel[J].Materials Science and Engineering A,2010,527(15): 3546-3551.

[13]Chi C Y,Yu H Y,Dong J X.The precipitation strengthening behavior of Cu-rich phase in Nb contained advanced Fe-Cr-Ni type austenitic heat resistant steel for USC power plant application[J].Progress in Natural Science:Materials International,2012,22(3):175-185.

[14]Monzen R,Takagawa Y,Watanabe C.Mechanical properties of precipitation strengthening Cu-base alloys highly deformed by ARB process[J].Procedia Engineering,2011,10:2417-2422.

[15]Jiao Z B,Luan J H,Zhang Z W,et al.Synergistic effects of Cu and Ni on nanoscale precipitation and mechanical properties of high-strength steels[J].Acta Mater,2013,61:5996-6005.

[16]皮华春,韩静涛,薛永栋.金属塑性成形的晶体塑性学有限元模拟研究进展[J].机械工程学报,2006, 42(3):15-21.

[17]Habibi H R.Atomic structure of the Cu precipitates in two stages hardening in maraging steel[J].Mater Lett,2005,59:1824-1827.

[18]Hu L J,Zhao S J,Liu Q D.The effect of size of Cu precipitation on the mechanical properties of microalloyed steel[J].Mater Sci Engin A,2012,556:140-146.

[19]Estrin Y.Unified constitutive laws of plastic deformation[M].London:Academic Press,1996: 69-106.

[20]Sen I,Amankwah E,Kumar N S,et al.Microstructure and mechanical properties of annealed SUS 304H austenitic stainless steel with copper[J].Materials Science and Engineering A,2011, 528:4491-4499.

[21]Zhang Z W,Wang W H,Zou Y,et al.Control of grain boundary character distribution and its effects on the deformation of Fe-6.5wt.%Si[J].J Alloys Compd,2015,639:40-44.

[22]Wu Y,Shi H,Zhang K,et al.Numerical investigation of grain boundary effects on elevatedtemperature deformation and fracture[J].Inter J Solids Struct,2006,43(14/15):4546-4577.

[23]Masumura R A,Hazzledine P M,Pande C S.Yield stress of fine grained materials[J].Acta Mater,1998,46:4527-4534.

本文彩色版可登陆本刊网站查询:http://www.journal.shu.edu.cn

Effect of Cu precipitation and grain boundary on mechanical properties of microalloyed steel

LI Zhi1,2,HU Lijuan1,2,XIE Yaoping1,2,ZHAO Shijin1,2

(1.Institute of Materials Science,Shanghai University,Shanghai 200072,China; 2.Laboratory for Microstructures,Shanghai University,Shanghai 200072,China)

Based on the elastic plastic finite element method,a microalloyed steel model of tension including Cu precipitation is constructed.This model is introduced into the finite element analysis of tension of microalloyed steel by changing the microstructure of Cu precipitation and grain boundary.Uniaxial tensile tests are conducted under different sizes of Cu precipitation and grain,and various values of the strain.Equivalent strain-stress curves are obtained.Strengthening mechanism is learned by analyzing the distribution of stress and strain.The results show that excellent ductility takes place at the center of Cu precipitation.Both intra-granular plasticity and its strain rate are better than grain boundary.In addition,a tension test of polycrystal model contained Cu precipitation and grain boundary also shows compatible deformation of grain boundary.

microalloyed steel;Cu precipitation;microstructure;grain boundary; mechanical property

TG 142

A

1007-2861(2017)03-0432-11

10.12066/j.issn.1007-2861.1748

2015-09-16

国家自然科学基金青年基金资助项目(51301102)

胡丽娟(1979—),女,博士,研究方向为金属材料微观组织演化及材料塑性成形模拟等. E-mail:lijuanhu@shu.edu.cn