双转子系统动静碰摩动力学研究与基于振动加速度的实验验证

2017-07-19王南飞蒋东翔韩特徐洪志

王南飞, 蒋东翔, 韩特,2, 徐洪志

(1. 清华大学 电力系统和发电设备控制及仿真国家重点实验室,北京 100084;2.中航工业航空动力控制系统研究所,江苏 无锡 214063)

双转子系统动静碰摩动力学研究与基于振动加速度的实验验证

王南飞1, 蒋东翔1, 韩特1,2, 徐洪志1

(1. 清华大学 电力系统和发电设备控制及仿真国家重点实验室,北京 100084;2.中航工业航空动力控制系统研究所,江苏 无锡 214063)

基于航空发动机动静碰摩故障的特点,建立双转子系统动静碰摩的动力学模型。模型中充分考虑机匣与轮盘碰撞时的弹性变形、接触渗透及弹性阻尼支撑,应用Hertz接触理论和库伦模型,建立干摩擦情况下双转子系统动静碰摩故障时的运动微分方程。运用四阶经典Runge-Kutta法进行求解,得到碰摩故障下双转子系统的动力学响应。因为实际的航空发动机转子的振动位移不易获取,多是测得轴承座或者机匣的振动加速度,为了提取碰摩状态下轴承座振动加速度特征,建立双转子系统试验台,进行动静碰摩实验,从轴承座测量振动加速度,通过频谱分析和包络谱分析方法,分析了轴承座振动加速度信号中的碰摩特征。结果表明双转子系统动静碰摩时,可将两个激励源的倍频和组合频率成分作为航空发动机动静碰摩故障的典型特征。而且当两个振源的频率值相互接近到20%的时候,双转子系统拍振信号强度较大。动力学仿真和实验取得了很好的一致性,验证了所提出的双转子系统碰摩模型的正确有效性。

双转子系统;动静碰摩;振动加速度;动力学分析;拍振;振动频谱;包络解调

目前,为了提高航空发动机的喘振裕度和压气机的工作效率,双转子结构的航空发动机得到越来越广泛的使用,高压转子与低压转子通过中介轴承耦合在一起,构成复杂的航空发动机双转子-轴承-机匣系统,而且双转子系统转速很高,使得其动力学响应极为复杂。同时,为了提高航空发动机的推重比和结构效率,人们往往采用缩小转、静子之间的间隙,但这也导致航空发动机转子与静子之间发生碰摩故障的可能性急剧增大。转静碰摩故障的严重后果将使转静子之间的间隙增大、轴承磨损、叶片断裂甚至造成机毁人亡的事故[1-3]。由于碰摩故障机理和因碰摩而导致的系统响应的复杂性,国内外很多学者对碰摩故障开展了大量的研究工作,也取得了丰硕的研究成果[4-6],但这些工作多数集中在单转子系统碰摩故障[7-10]中,在以往的双转子系统碰摩研究中,大都也只是从理论层面描述碰摩现象和特征[11-18],不少文献中出现的碰摩实验验证也多是基于位移信号[19],但实际某型涡扇航空发动机中多是获得机匣或者轴承座的振动加速度。

本文基于航空发动机动静碰摩故障的特点,建立双转子系统动静碰摩的动力学模型。模型中充分考虑机匣与轮盘碰撞时的弹性变形、接触渗透及弹性阻尼支撑,应用Hertz接触理论和库伦模型,并考虑高低压转子通过中介轴承的耦合作用,建立干摩擦情况下双转子系统动静碰摩故障时的运动微分方程。运用四阶经典Runge-Kutta法进行求解,得到碰摩故障下双转子系统的动力学响应。因为实际的航空发动机转子的振动位移不易获取,多是测得轴承座或者机匣的振动加速度,本文为了提取碰摩状态下轴承座振动加速度特征,建立双转子系统试验台,进行动静碰摩实验,从轴承座测量振动加速度,通过频谱分析和包络谱分析方法,分析了轴承座振动加速度信号中的碰摩特征。

1 双转子系统动静碰摩故障力学模型与分析

1.1 碰摩故障描述

对于航空发动机转子系统,一般转子上固定有压气机和涡轮盘,盘上分布有多级叶片。转子与叶轮安装在机匣里面,机匣一般较薄。整个航空发动机采用弹性支承固定在机身内。现代航空发动机对热动性能的要求越来越高,叶片与机匣间的空隙越来越小,容易发生碰摩。机匣内壁一般有涂层,碰摩初始时,叶片先与涂层发生剐蹭,机匣磨损,发动机热动性能下降;碰摩严重时,叶片就会与机匣直接碰摩,甚至击穿机匣,毁损发动机。航空发动机动静碰摩时机匣的运动及变形比较复杂,需要建立较为完善的动力学模型来研究转子轮盘与机匣动静碰摩的机理。

1.2 动静碰摩故障的动力学模型

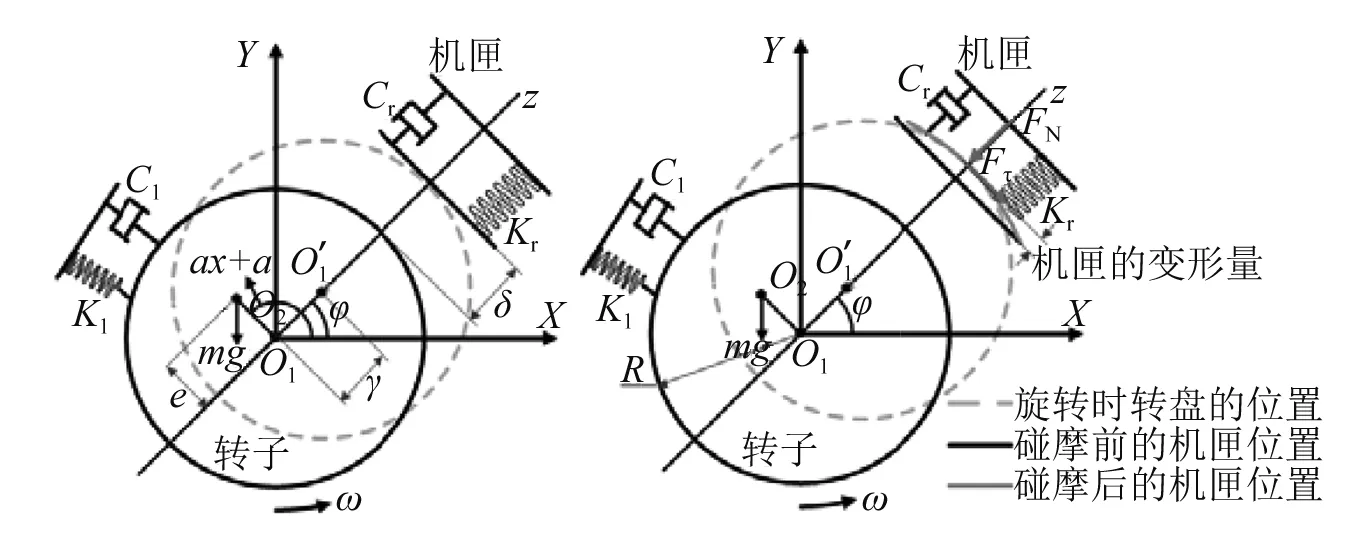

为便于研究,本文结合双转子系统模拟实验台,将机匣视作弹性支承的薄板,模型仅考虑轮盘与机匣动静碰摩的情况。转子轮盘与机匣发生碰摩时,假设机匣仅发生弹性变形;碰摩过程中,轮盘与机匣为正接触,由于轮盘的刚度远大于机匣的刚度,会在碰摩的局部区域发生接触变形并渗入。机匣整体的弹性支撑看作是线性弹簧阻尼支撑,忽略转子的扭矩效应,由于转子的转速较高,碰摩持续的时间很短,假设碰摩时转子的转速保持不变。在实验验证的过程中,碰摩故障在外转子中进行模拟。考虑以上这些碰摩特点,建立的双转子系统外转子动静碰摩的动力学模型如图1所示,其中图1(a)表示碰摩前转子和机匣的临界位置,此时转子和机匣刚开始接触,机匣并未发生变形,随着碰摩的加剧,转子和机匣之间发生相互碰摩,机匣被挤压,如图1(b)所示。

图1 转子盘与机匣碰摩的动力学模型Fig.1 The dynamic model of rub-impact between the disk and the casing

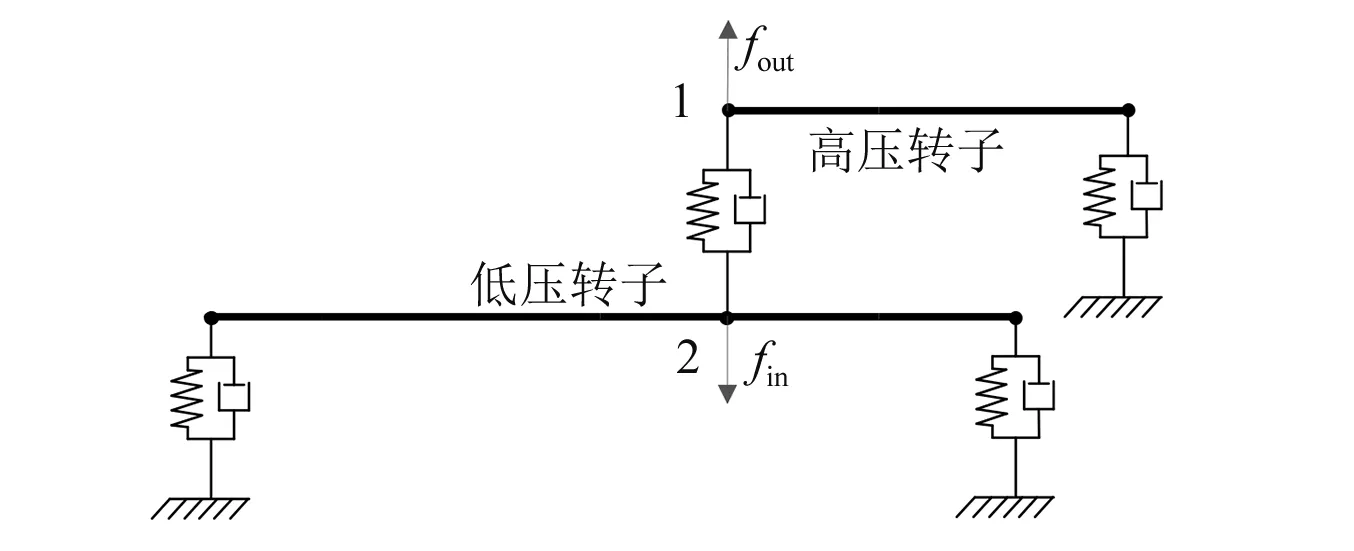

因为低压转子与高压转子通过中介轴承耦合在一起,如图2所示。高压转子在运行的过程中,除了受其自身激励源的作用,还要承受低压转子的激励,因此在对高压转子进行动力学分析时,必须要考虑低压转子的作用。设在运行的过程中,ω1为低压转子的角速度,m1为低压转子的等效激励质量,e1为外转子的等效质量偏心距,α1为等效的不平衡方向角。

假定不考虑摩擦的热效应,转静子的碰撞为弹性碰撞,变形为弹性变形,碰摩为局部碰摩,机匣的变形为线性变形,转子与机匣的碰摩符合库仑摩擦定律,则可得到碰摩状态下外转子的运动微分方程:

图2 双转子中介轴承受力分析Fig.2 Force analysis of dual-rotor intermediate bearing

(1)

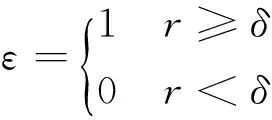

式(1)中,ε的取值如下:

(2)

Fτ为摩擦力,根据库伦摩擦定律,则

(3)

式(3)中f为摩擦因数。

将式(1)进行无量纲化,定义如下无量纲参数:

并令α=α0=0,则式(1)可写成如下无量纲形式:

(4)

2 双转子系统动静碰摩故障仿真

双转子系统动静碰摩故障的理论模型基于库伦摩擦定律和非线性接触模型,考虑了转子轮盘与机匣接触时板的弹性变形和机匣在弹性支撑下的运动。由于系统具有很强的非线性,本文对微分方程组采用变步长四阶Runge-Kutta法进行数值积分来获取外转子的动力学响应。

2.1 含碰摩故障的双转子系统组合频率响应分析

本文通过仿真计算得到双转子系统在不发生碰摩和发生碰摩故障两种状态下,在内转子转速N1=2 400 r/min,外转子转速为N2=3 000 r/min时外转子的动力学响应,仿真结果如图3和图4所示。因为实验过程中碰摩头所用的材料为铝,为了和实验对比,在仿真计算中机匣的支撑刚度为Kr=1.0×106N/m。

图3 高压转子动力学响应(正常情况)Fig.3 Dynamic response of high pressure rotor (Normal)

图4 高压转子动力学响应(碰摩状态)Fig.4 Dynamic response of high pressure rotor (rub-impact)

2.2 双转子系统拍振响应的分析

在双转子的航空发动机中,由于高低压转子都不可避免的存在不平衡量,因此双转子系统将受到两个不平衡量的激励,当两个转子的频率很接近时,系统将会出现拍振现象,拍振现象对航空发动机的安全运行影响很大,因此需要对发动机的拍振特性进行分析。

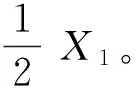

图5为不同转速比情况下高压转子的响应,从图中我们可以看到,当高低压转子转速比小于等于1.2且大于1时,有比较明显的拍振现象。而且从图中也可以看到,当转速比为1时,并没有出现拍振现象。当高低压转子的转速比大于1.2时,拍振现象逐渐减弱。在工程中,当两个振源的频率值相互接近到20%的时候, 结构系统将发生拍振现象[20],从本文的仿真结果显然可以得出一致的结论。

图5 高低压转子不同转速比时高压转子的响应Fig.5 High pressure rotor response with different speed ratio between high pressure rotor and low pressure rotor

3 动静碰摩故障的实验验证

3.1台架振动测点分布

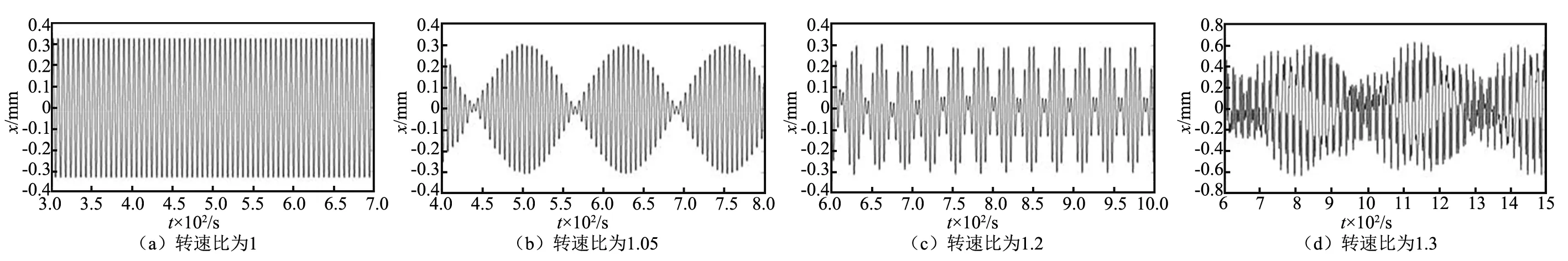

某型涡扇发动机主机振动测试系统包含3个测点,分别位于透平机匣、风扇机匣以及风扇后的轴承座上,如图6所示。各测点均采用振动加速度传感器,并将各测点的谱图显示在测试系统界面内。本文主要研究轴承座的振动加速度与发动机的运行状态的关系。

图6 振动测试系统测点位置Fig.6 Measuring points of vibration test system

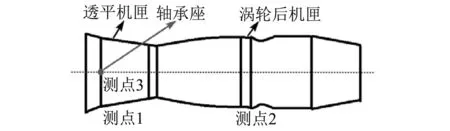

3.2 双转子系统试验台结构

结合某涡扇发动机的结构特点,建立如图7所示的双转子系统实验台,其中图7(a)为双转子系统实验台实物图,双转子系统实验台结构侧视图如图7(b)所示。内转子(1)从外转子(2)中穿过,由高速电机(3)直接驱动;外转子由高速电机用皮带驱动。轴承座(13)和膜片联轴器(12)可以减少皮带驱动横向力的影响。内、外转子上分别装有轮盘,模拟压气机和涡轮载荷。内转子两端采用深沟球轴承(4)和滚柱轴承(5)支承,外转子一端采用深沟球轴承支承(6),另一端通过鼠笼弹性支承和滚柱轴承(7)支承在内转子上。内转子上装有两个轮盘(8,9);外转子上装有三个轮盘(10,11,12),其中弹性支承安装在轮盘11上。

图7 双转子系统实验台及结构简图Fig.7 Dual rotor system test rig and structure diagram

结合某涡扇发动机振动加速度的测点布置,在双转子实验台上布置类似测点,实验过程中主要测量的是轴承座的振动加速度,并基于轴承座的振动加速度信号分析碰摩特征。实验传感器的布置如图8所示,加速度传感器安装在轴承座上,测量支承结构的振动加速度。此外,在内、外转子上各安装了一个键相盘,轮盘1和轮盘2设计为齿盘形状,配合四个霍尔传感器,实现振动波形相位的标示和整周期测量,加速度传感器测量范围±50g,频响0.5~1 000 Hz。数据采集过程中采样率为5 000 Hz。

图8 双转子系统模拟实验台测量传感器布置图Fig.8 Measurement sensors layout diagram of dual-rotor system simulation test bench

3.3 碰摩故障的实验对比

为验证动静碰摩的动力学模型,在双转子试验台上模拟外转子动静碰摩故障,实验时,内、外转子(外转子振动基频50 Hz,内转子振动基频40 Hz),动静碰摩在外转子轮盘处模拟(图7(a)和图8中的圈出部分所示),从轴承座测量碰摩状态下的振动加速度时间波形并进行频谱分析,得到对应轴承座加速度的振动频谱,如图9和10所示。

图9 高压转子轴承座加速度时间波形和频谱分析(正常状态)Fig.9 Acceleration time waveform and spectrum analysis of high pressure rotor(normal status)

从图9和图10加速度时间波形中可以看出,当碰摩故障发生时,外转子在碰摩状态下的加速度振动幅值明显大于正常状态的加速度振动幅值;对比图11和图12对于内转子也可以得到类似结论。从图9和图11的频谱分析中可以看出,在正常情况下,频谱中比较突出的部分主要是内外转子的基频成分X1=40 Hz和X2=50 Hz;但是当碰摩故障出现时,频谱成分变的相对复杂(图10和图12)。

图10 高压转子轴承座加速度时间波形、频谱分析和包络谱分析(碰摩状态)Fig.10 Acceleration time waveform, spectrum analysis and envelop spectrum analysis of high pressure rotor(rub-impact)

图11 低压转子轴承座加速度时间波形和频谱分析(正常状态)Fig.11 Acceleration time waveform andspectrum analysis of low pressure rotor(normal status)

图12 低压转子轴承座加速度时间波形、频谱分析和包络谱分析(碰摩状态)Fig.12 Acceleration time waveform, spectrum analysis and envelop spectrum analysis of low pressure rotor (rub-impact)

由于碰摩故障特性在从转子传递到轴承座的过程中,加速度信号中混杂有噪声信号和背景信号,所以无论是正常状态下的加速度信号,还是故障正态下的加速度信号,都会含有干扰成分,这也是图9~12中的频谱分析中,会出现幅值较低的频率成分的原因,此外,因为双转子模拟实验台实际难以达到理想状态,总是存在一些轻微故障,如初始不对中等,受此影响,即使正常情况下,内、外转子振动位移的频谱中也会含有幅值较低的谱线存在。同时,碰摩故障发生时,轴承座受到冲击力的作用,会引发轴承座的高频固有振动,因此在图10和图12中还进行了包络谱分析。对比图9和图11,从图10和图12的频谱分析和包络谱分析中可以看出双转子系统出现碰摩故障时,除了含有内外转子的基频成分(X1和X2),还出现了内转子倍频(如2X1),以及内外转子的组合频率(8.842 Hz=48.83 Hz-39.9 Hz,58.59 Hz=48.83 Hz×2-39.9 Hz)。可见,由于双转子结构通过中介轴承耦合在一起,碰摩故障特性相比单转子系统也更加复杂。

4 结 论

双转子系统因为受到两个激励源的作用,在不发生碰摩故障的情况下,主要表现为两个激励源的基频(X1和X2)。当发生动静碰摩故障时,双转子系统的频谱成分表现出大量的倍频和组合频率。总的来说,对比发生碰摩与不碰摩的情况,碰摩情况下的振动幅值更大,系统的响应频率也更丰富,依据本文的分析结果,可将两个激励源的倍频、组合频率及其分频,作为航空发动机动静碰摩故障的特征频率。

轴承座振动加速度中含有丰富的碰摩信息,碰摩冲击力会激起轴承座的高频固有振动。

对于双转子系统,当转速比为1时,并不会出现拍振现象,与理论推导一致。但是当两个振源的频率值相互接近到20%的时候,拍振信号强度都比较大,随着转速差的增大,偏振的信号强度呈下降趋势。

本文工作对于带有碰摩故障的航空发动机动力学仿真和故障机理研究具有重要意义。同时包络解调的精度很高,能够从很强的背景噪声中提取高频碰摩信息。本文的建模方法可以推广到单转子及多转子航空发动机的整机振动建模与仿真。

[1] 刘永泉,王德友,洪杰,等.航空发动机整机振动控制技术分析[J]. 航空发动机,2013, 39 (5):1-18. LIU Yongquan, WANG Deyou, HONG Jie, et a1.Analysis of whole aero-engine vibration control technology [J]. Aeroengine, 2013, 39 (5):1-18.

[2] 王俨凯,王理,廖明夫.航空发动机整机测振中的基本问题分析[J].航空发动机,2012, 38 (3) : 49-53. WANG Yankai, WANG Li, LIAO Mingfu. Analysis of basic problems for aero-engine vibration measurement[J].Aero-engine, 2012, 38 (3) : 49-53.

[3] 陈果. 含不平衡-碰摩-基础松动耦合故障的转子-滚动轴承系统非线性动力响应分析[J]. 振动与冲击,2008,27(9):100-104. CHEN Guo. Nonlinear dynamic response analysis of rotor-ball bearing system including unbalance-rubbing-looseness coupl-ed faults [J]. Journal of Vibration and Shock, 2008, 27 (9):100-104.

[4] MUSZYNAKA A. Rotor-to-stationary element rub-related vibration phenomenon in rotating machinery-literature survey [J]. Sound and Vibration Digest,1989, 21(3):3-11.

[5] AHMAD S. Rotor casing contact phenomenon in rotor dynamics-literature survey [J]. Journal of Vibration and Control, 2010, 16(9):1369-1377.

[6] 陈予恕, 张华彪. 航空发动机整机动力学研究进展与展[J]. 航空学报, 2011, 32(8):1371-1391. CHEN Yushu, ZHANG Huabiao. Review and prospect on the research of dynamics of complete aero-engine systems [J]. Acta Aeronautica et Astronautica Sinca, 2011, 32(8):1371-1391.

[7] 太兴宇, 马辉, 谭祯, 等. 基于连续体旋转梁模型的碰摩故障动力学特性分析[J]. 振动与冲击,2013, 32(18): 43-48. TAI Xingyu, MA Hui, TAN Zhen, et al. Dynamic characterist-ics of a continuous rotating beam model with a rubbing fault [J]. Journal of Vibration and Shock, 2013, 32(18): 43-48.

[8] TURNER K, ADAMS M, DUNN M. Simulation of engine blades tip rub inducevibration [R]. ASME 2005-GT-68217.

[9] ZHANG Y M,WEN B C,LIU Q L. Sensitivity of rotor-stator systems with rubbing [J]. Mechanics of Structures and Machines, 2002, 30(2): 203-211.

[10] ROQUES S, LEGRAND M, CARTRAUD P, et al. Modeling of a rotorspeed transient response with radial rubbing [J]. Journal of Sound and Vibration, 2010, 329(5): 527-546.

[11] 陈松霆, 吴志强. 反向旋转双转子碰摩振动分析[J]. 振动与冲击, 2012, 31(23):142-147. CHEN Songting, WU Zhiqiang. Rubbing vibration analysis for a counter-rotating dual-rotor system [J]. Journal of Vibration and Shock, 2012, 31(23):142-147.

[12] 高艳蕾, 李勇, 王德友. 转子-机匣系统碰摩故障特征试验研究[J]. 航空发动机, 2002(4):16-21. GAO Yanlei, LI Yong, WANG Deyou. Experimental study of rubbingfault of rotor-case system [J]. Aeroengine, 2002 (4): 16-21.

[13] 晏砺堂, 王德友. 航空双转子发动机动静件碰摩振动特征研究[J]. 航空动力学报, 1998(2):173-176. YAN Litang, WANG Deyou. Aviation dual rotor engine stator rubbing vibration characteristics of touch research [J]. Journal of AerospacePower, 1998, 13(2): 173-176.

[14] LIN F, SCHOEN M P, KORDE U A. Numerical investigation with rub relatedvibration in rotating machinery [J]. Journal of Vibration and Control, 2001, 7(6): 833-848.

[15] 胡绚, 罗贵火, 高德平. 反向旋转双转子稳态响应计算分析与试验[J]. 航空动力学报, 2007, 22(7):1044-1049. HU Xuan, LUO Guihuo, GAO Deping. Numerical analysis and experimentof counter-rotating dual-rotor’s steady response [J]. Journal of Aerospace Power, 2007, 22(7): 1044-1049.

[16] 单颖春, 刘献栋, 何田,等. 双转子系统碰摩有限元接触分析模型及故障诊断[J]. 航空动力学报, 2005, 20(5):789-794.

SHAN Yingchun,LIU Xiandong,HE Tian,et al. Dual rotor systemwith rub impact finite element contact analysis model and fault diagnosis[J]. Journal of Aerospace Power, 2005, 20(5):789-794.

[17] 孟越, 李其汉. 应用整体传递系数法分析复杂转子系统转静件碰摩振动特征[J]. 航空动力学报, 2003, 18(1):146-150. MENG Yue, LI Qihan. Application of whole transfer coeffici-entmethod for the analysis of complicated rotor system with rubbing vibrationcharacteristics [J]. Journal of Aerospace Power, 2003, 18(1): 146-150.

[18] 罗贵火, 胡绚, 杨喜光. 反向旋转双转子系统非线性分析[J].振动工程学报, 2009, 22(3): 268-273. LUO Guihuo, HU Xuan, YANG Xiguang. Nonlinear dynam-ic performance analysis of counter-rotating dual-rotor system [J]. Journal of Vibration Engineering, 2009, 22(3): 268-273.

[19] 马辉,杨健,宋溶泽,等.转子系统碰摩故障实验研究进展与展望[J]. 振动与冲击,2014,33(6): 1-12. MA Hui, YANG Jian, SONG Rongze, et al. Review and pros-pect on the research of rub-impact experiment of rotor systems [J]. Journal of Vibration and Shock, 2014,33(6): 1-12.

[20] BU SCARELL O R T .Practical solutions to machinery and mainten-ance vibration problems [M]. 4th ed. Denver: Update International, 2002.

[21] 周海仑, 陈果. 航空发动机双转子-滚动轴承-机匣耦合系统动力学分析[J]. 航空动力学报, 2009, 24(6):1284-1291. ZHOU Hailun, CHEN Guo. Dynamic response analysis of dual rotor-ball bearing-statorcoupling system for aero-engine [J]. Journal of Aerospace Power, 2009, 24(6):1284-1291.

Dynamics of rub-impact of dual-rotor systems and the experimental verification based on vibration accelerations measurement

WANG Nanfei1, JIANG Dongxiang1, HAN Te1,2, XU Hongzhi1

(1. State Key Laboratory of Control and Simulation of Power System and Generation Equipment, Tsinghua University, Beijing 100084, China;2.AVIC Aero Engine Control Institute, Wuxi 214063, China)

Based on the rub-impact characteristics of aero-engine, the dynamic model of a dual-rotor system under rub-impact was established.The elastic deformation, contact penetration and elastic damping support during rub-impact between the casing and wheel disk were fully considered. The finite element model and its boundary conditions of a quayside gantry crane were established. The collision force and friction were calculated by utilizing the Hertz contact theory and Coulomb model, then the kinetic differential equation of rub-impact under dry rubbing status was derived. The first ten natural frequencies, the corresponding mode shapes and time-history of displacement responses were given based on the analysis of the modes and dynamic responses of the gantry crane system. The calculation and analysis above are helpful for preventing the gantry crane from working in resonant area and for keeping the oversize dynamic deformation under restraint, which can be applied in designing quayside gantry crane systems.Applying the variable step size fourth order Runge-Kutta method, the rub responses of the dual-rotor system were obtained. As for aero-engine, it may not be accessible to directly detect the displacement signals of the rotor system, and only the acceleration signals on the pedestal are easy to be acquiced. In order to analyse the bearing pedestal acceleration characteristics under rub-impact status, a dual-rotor system test rig was designed. Rub-impact experiments were carried out and the vibration acceleration signals collected from the bearing pedestal were analyzed by means of frequency spectrum and envelop analysis in order to extract the rubbing faults’ characteristics. The results indicate that the doubling frequency and combination frequencies from two different exciting sources can be considered as the typical characteristics of rub-impact in aero-engines. The beat vibration usually becomes noticeable when the speed difference between the two dual-rotor speeds is less than 20% of the operating speeds. The results of the dynamic simulation are in accordance with the experiments, which verifies the effectiveness of

the proposed rub-impact model of dual-rotor systems.

dual-rotor; rub-impact; vibration acceleration; dynamics analysis; beat vibration; vibration spectrum; envelop analysis

国家自然科学基金(11572167)

2016-01-26 修改稿收到日期: 2016-06-06

王南飞 男,博士生,1990年4月生

蒋东翔 男,教授,博士生导师,1963年3月生

V231.9;TH113.1

A

10.13465/j.cnki.jvs.2017.14.011