基于机器视觉的玉米种粒定向定位摆放装置研制

2017-07-12陈兵旗寇春荣朱德利耿百鹏

王 侨,陈兵旗※,寇春荣,朱德利,耿百鹏

(1. 中国农业大学工学院,北京 100083;2. 现代富博(天津)智能装备科技有限公司,天津 301700;3. 重庆师范大学计算机与信息科学学院,重庆 400047)

基于机器视觉的玉米种粒定向定位摆放装置研制

王 侨1,陈兵旗1※,寇春荣2,朱德利3,耿百鹏2

(1. 中国农业大学工学院,北京 100083;2. 现代富博(天津)智能装备科技有限公司,天津 301700;3. 重庆师范大学计算机与信息科学学院,重庆 400047)

为实现玉米定向、定位播种,基于图像处理技术研制了一种玉米种粒定向定位摆放装置。在介绍装置的组成和工作原理的基础上,设计了关键部件的结构,通过试验分析和理论计算,确定了关键部件的尺寸参数和安装方位,测试了导向定位管的定位精度,分析了凹型定位槽连续有效作业的条件,并结合作业精度要求,设计了控制方式并设置了控制参数。同时结合金博士郑单958种粒样本的特点,改进了合格种粒胚芽正反面和尖端朝向的图像检测算法。试验结果表明,胚芽正反面检测准确率为98%,尖端朝向检测偏差小于8°,凹槽定位准确率为97%,定位吸取准确率为94%,定位摆放准确率为99%,摆放后角度偏差不大于10°,满足设计要求。该研究可为实现种粒的定向包装以及后续的定向播种提供参考。

机械化;农作物;图像识别;玉米种粒;定向播种;胚芽正反面;尖端朝向

0 引 言

玉米定向播种[1-3]是指控制种粒在土壤中的空间姿态,使其胚芽面朝向一致,以使植株叶片有序伸展。对于增强通光、通风效果,提高玉米单位面积产量具有重要意义[4-12]。

实现定向播种,最初采用人工排种法,费工、费力,且在覆土时种子易发生移动。为此,有学者发明了人工种带法,事先将种子定向粘贴在载体上,形成种子带,再将种子带铺入沟中,便于快速定向播种,如段晋宏所设计的玉米定向播种方法[13]。起初,种子带的制作由人工完成,前期投入劳动仍较多。后有学者利用型孔排种的原理发明了一 种玉米定向播种器,该播种器对播种环境要求严格,播种效率也不高[3]。江光华等[14]设计了玉米种子定向定位排种器,试验合格率达到80%以上。徐丽明等发明了玉米种子定向方法及定向排种装置[15-16]、玉米定向种子带制作及种子带播种装置[17-18]等,设计了定向排序输送方法[19]以及定向吸附摆放机构[20],并进行了试验设计及参数优化分析。目前,实现玉米种子的定向有序排列主要依靠纯机械手段来实现寻位定向,对种子的外形尺寸和机械的结构参数以及两者之间的适应性等要求均较高,因此,上述定位过程中,种粒的形态大小、质量分布等个体差异性,给其寻位定向带来了不确定性,导致定向合格率、准确率往往并不高,且其定向方位具有单一性。

针对玉米定向播种,本课题组前期基于机器视觉技术研究了种穗和种粒的形态、品质检测算法,并研制了相应的精选装置[21-29],本研究将进一步基于机器视觉技术,针对适于定向播种的合格玉米种粒,设计一种定向定位摆放装置。该装置与以往定向方法不同的是,通过图像检测来准确获取种粒的胚芽正反面和尖端朝向,同时,一方面根据尖端朝向信息,精确旋转调整种粒的朝向,能够实现可控式的、多方位的定向,另一方面根据胚芽正反面的不同,能够将定向种粒准确地定位分放在指定的摆放工位上,最终完成种粒的定向定位摆放。以期为后续玉米种粒的排列包装以及定向播种提供条件,为实现玉米机械化、自动化定向播种提供参考。

1 玉米种粒定向定位摆放装置总体结构及工作原理

1.1 装置结构

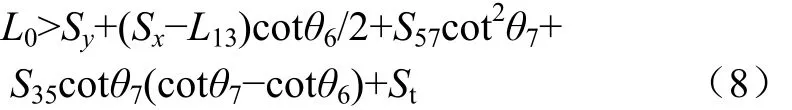

本装置按功能分为分粒喂料部件、输送部件、图像采集处理部件以及调向分面摆放部件,结构如图1所示。

图1 玉米种粒定向定位摆放装置结构简图Fig.1 Schematic diagram of corn seed directional positioning device

分粒喂料部件由储种箱、分粒排种器、滚轮、导向定位管、排种步进电机、台架等组成。分粒排种器采用较成熟的强制夹持式玉米精量排种器[30]。滚轮固定于排种器一侧下方,排种器旋转时滚轮打开鸭嘴动嘴翼板,喂出种粒。导向定位管固定于滚轮和排种器下方,种粒从鸭嘴中喂出,进入导向定位管。输送部件采用黑色输送皮带,由输送步进电机驱动,将种粒输送至后续工作区。图像采集处理部件包括图像采集和图像处理两部分。图像处理采用台式计算机,判断种粒的胚芽方向和中心位置。图像采集系统包括图像采集单元、置位气缸、线性导轨、滑块、2组升降调节架等。置位气缸结合线性导轨滑块推动图像采集单元沿输送方向一同伸出(置位)或退回(复位),即进入或退出图像采集区域。图像采集单元包括相机、光源和光源箱,相机位于光源箱上部中央,镜头光轴与输送带垂直,2组光源对称分布于相机两侧。凹型定位槽将输送过来的种粒定位在凹槽底部(即定序工位处,位于图像采集区域内),槽板表面涂有反光率低的黑漆,黑色的槽板和输送带构成图像采集背景,相机置位后,定序工位恰好处于图像采集区域中心。调向分面摆放部件是实现种粒定向定位摆放的直接执行部件,为本装置的核心部件。

1.2 工作原理

装置启动后,储种箱内的玉米种粒由于重力不断地填充排种器内部的种子室,排种器匀速旋转,滚轮顺次打开各个鸭嘴,种粒先后喂出,落入导向定位管,通过导向定位,喂至输送带的固定位置处。输送部件采取周期性间歇输送模式,每个周期分为停止和运行2个阶段。种粒在停止阶段喂入输送带,每经过一次运行阶段,随同输送带前行固定距离,由此等间隔地均匀分布于输送带上,并随同进入后续工位。当前行的种粒通过凹槽定位至定序工位处后,相机(初始时置位)采集并上传种粒图像。采图结束后,置位气缸复位,相机退出图像采集区域,便于调向分面摆放部件进入该区域内的定序工位处进行调向分面工作,同时PC机完成种粒胚芽方向(胚芽正反面和尖端朝向)和形心位置的检测判断。随后,进入定序工位处的调向分面摆放部件,吸取到位种粒,并在尖端当前朝向的基础上,旋转调整,使之朝向目标方位,同时根据胚芽正、反面的不同,将定向种粒定位分放于输送装置两侧不同的固定摆放工位上,并在摆放结束前,置位相机。至此,当前周期的定向定位摆放工作全部完成。

本装置主要的定位工作过程包括:导向定位管将排种器喂出的种粒定位在输送带的固定位置处,凹型定位槽将输送过来的种粒定位在定序工位处,分面旋转臂定位至定序工位处吸取种粒后,最终旋转定位完成种粒的定位摆放。而定向工作是指,通过分面旋转臂旋转调整所吸取种粒的尖端朝向,使之朝向同一方位。

1.3 主要技术指标

本装置的主要技术参数如表1所示。

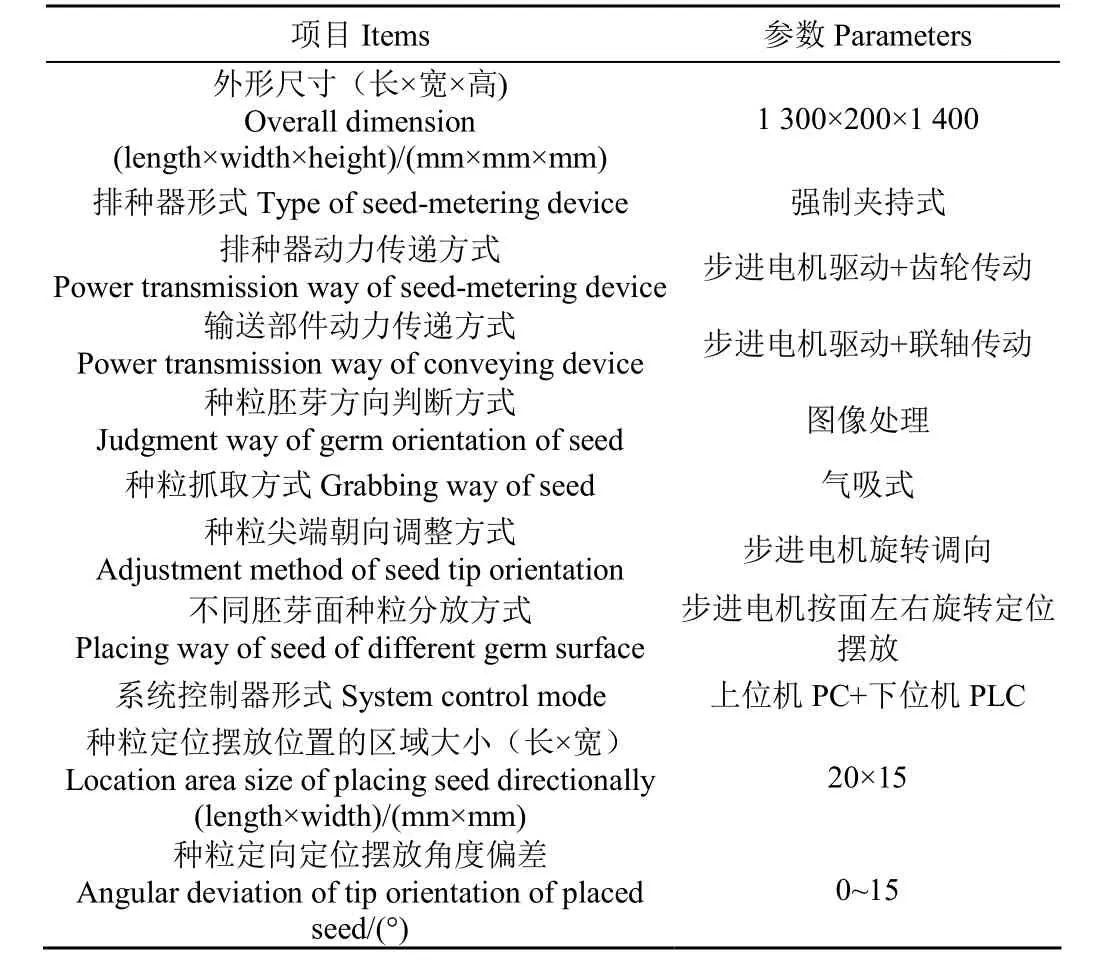

表1 主要技术参数Table 1 Main technical parameters

2 关键部件的设计

2.1 种粒几何特征分析

选取10 kg金博士郑单958种粒样本,人工剔除霉变、破损、虫蚀、小型、畸形等不适合定向播种的种粒,并依次选取长度、宽度、厚度分别较大以及较小的种粒各50粒,用精度为0.1 mm的游标卡尺测量其几何尺寸的极限值,其中上限值采取“取大舍小”的方式,下限值采取求均值的方式。郑单958玉米种子几何尺寸极限:长度上限为14.0 mm,下限为9.9 mm;宽度上限为9.9 mm,下限为7.2 mm;厚度上限为5.8 mm,下限为3.4 mm。

2.2 滚轮安装角设置及其打开鸭嘴过程分析

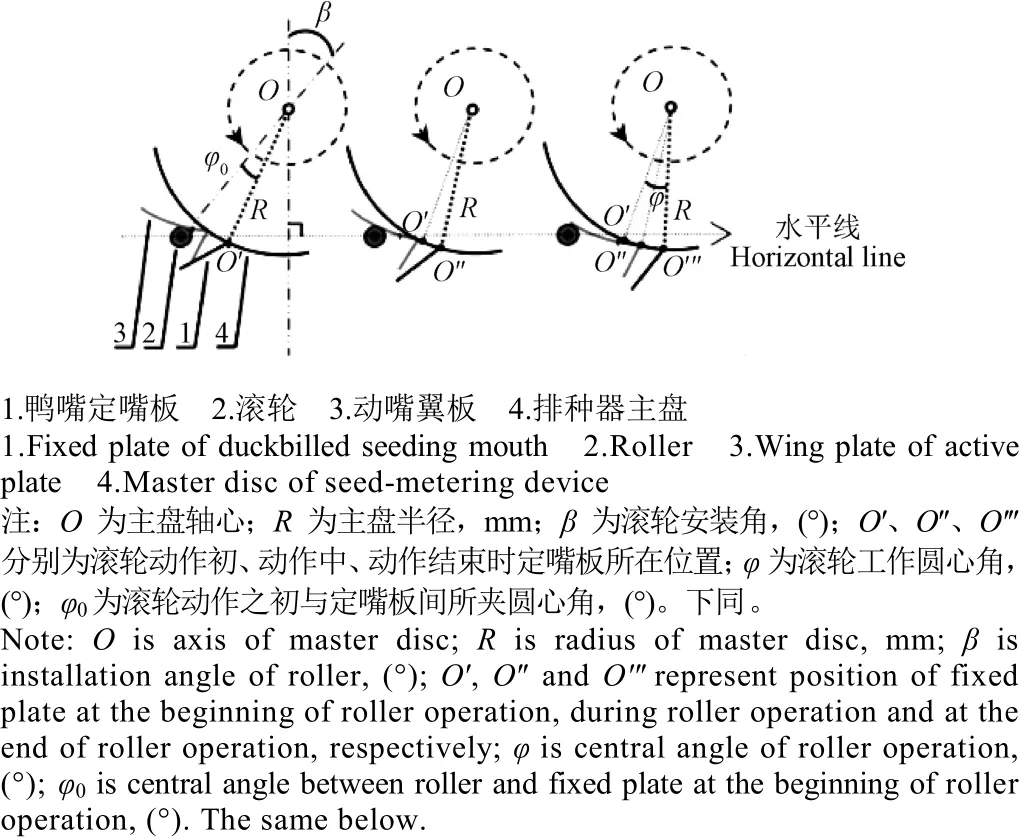

所选玉米精量排种器鸭嘴数为7个,测得主盘半径为R≈188mm,鸭嘴定嘴板总长度为LL=70 mm,鸭嘴定嘴板宽度为LS=28 mm,定嘴板与主盘上鸭嘴处切线方向之间夹角为α=60°,滚轮直径为D1=40 mm。以主盘轴心为圆心,滚轮安装于动嘴翼板与动嘴板连接处所在圆周上,如图2所示。通过试验分析和理论计算,设置滚轮安装角为β=39º,如图2所示,经测试,该安装角度下,当滚轮开始动作前,种粒均已到达定嘴板末端,只待鸭嘴口打开立即喂出。滚轮作用于动嘴翼板打开鸭嘴的过程如图2所示,测得滚轮开始动作时,其与定嘴板间所夹圆心角为φ0≈12°,滚轮工作全程排种器转动圆心角(即滚轮工作圆心角)为φ≈10°,其中滚轮工作半程时,排种器转动φ/2,鸭嘴口打开高度约为8 mm,大于种粒样本厚度上限,此时定嘴板末端种粒可完全喂出。

图2 滚轮作用于动嘴翼板过程Fig.2 Process of roller acting on wing plate of active plate

2.3 导向定位管的设计

2.3.1 结构设计

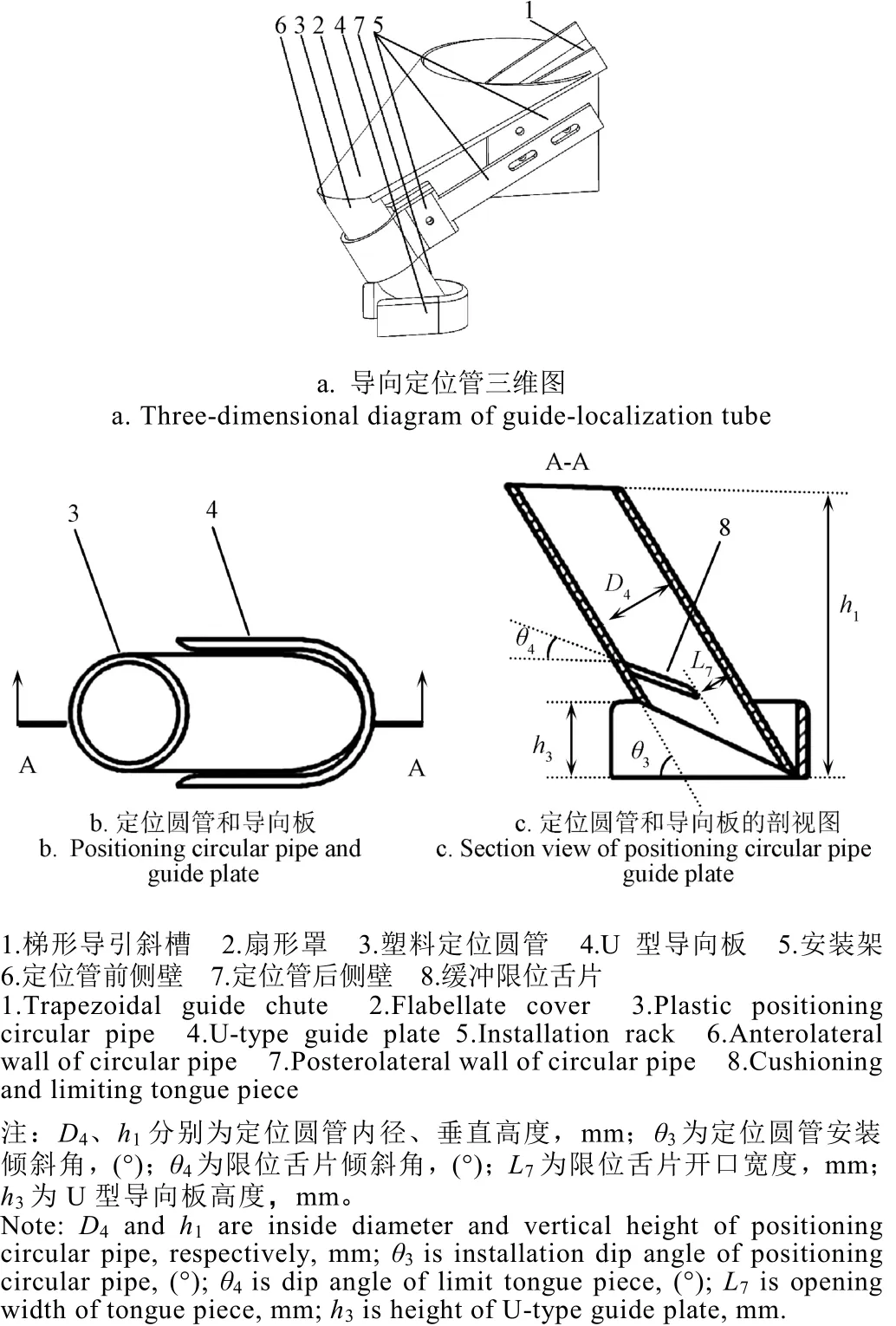

主要包括梯形导引斜槽1、扇形罩2、塑料定位圆管3、U型导向板4、安装架5,以及缓冲限位舌片8,如图3所示。梯形导引斜槽接收排种器喂出的种粒,种粒顺沿斜槽斜面滑入塑料定位圆管,落至内部缓冲限位舌片之上,顺着舌片斜面下滑,通过限位通道后,滑入定位圆管后侧壁底部的输送带上,实现种粒的导向定位。

图3 导向定位管结构简图Fig.3 Schematic diagram of guide-localization tube

2.3.2 参数确定

1)梯形导引斜槽

梯形导引斜槽固定于排种器下侧、鸭嘴动嘴两侧翼板之间、鸭嘴定嘴板外延,如图4a所示。主要结构参数包括斜槽的安装倾角θ1、安装圆心角β3和圆心距R3,以及斜槽的顶部槽宽L1、底部槽宽L2、斜槽长L3和斜槽两侧挡板高h0。梯形导引斜槽结构尺寸示意图如图4b所示。

①确定安装方位

斜槽的安装方位取决于种粒从排种器中喂出的位置范围。设滚轮工作半程时定嘴板位于主盘上Oo处,其末端位于点P1处,如图4a所示,∠P1OoO=90°+α。测得定嘴板末端旋转轨迹半径为R2=230 mm,设置R3=R2+5,即R3=235 mm,此处预留5 mm避免旋转干涉。为保证喂出的种粒均能落入斜槽,设置斜槽顶端位于点P2处(不考虑斜槽两侧挡板高度),点P2为直线P1Oo过点P1的垂线与半径为R3的圆(圆心为O)的交点,如图4a所示。OP2与垂线间夹角即为β3。设OOo与垂线间的夹角为β1,即滚轮工作半程时定嘴板所处位置角,则β1=β−φ0−φ/2,故

计算可得:∠P1OOo≈6°,∠P1OP2≈3°,β3≈25°。斜槽采用普通钢材料,为保证所有种粒均可静止从斜槽顶端自由滑下,设置θ1=23°,满足要求。

② 确定结构尺寸

结合2.1节中种粒厚度上限值,设置h0=8>5.8 mm,如图4b所示。设点P2处动嘴两翼板间距离为L4,测得L4=55 mm,为避免斜槽两侧挡板对定嘴板和两侧翼板产生旋转干涉,需设置鸭嘴定嘴板宽度LS<L1<L4,本研究取L1=40 mm。动力学分析可知,种粒从定嘴板末端滑出,落入斜槽上部P2P3段范围内,P3为P1Oo延长线与导引斜槽的交点,如图4a所示,计算可得P2P3线段长约为54 mm。为保证定嘴板上滑出的种粒均能落入斜槽内,设置P3点处斜槽宽度为Lc=LS=28 mm,如图4b所示。另外结合2.1节中种粒长度上限,研究中设定L2=20>14 mm。计算可得:L3=90 mm。

2)塑料定位圆管、缓冲限位舌片和导向板

塑料定位圆管、缓冲限位舌片和导向板的主要结构参数如图3c所示,包括:塑料定位圆管的内径D4=2R4(R4为内半径)、垂直高度h1和安装倾斜角θ3,缓冲限位舌片的倾斜角θ4和开口宽度L7,U型导向板高度h3等。其中,限位舌片根部与定位管前侧壁无缝连接,其尖端与后侧壁形成限位通道,该通道和定位圆管出口斜切面的高度均为h3。

当种粒通过斜槽底部的速度较大或较小时,则几乎以胚芽面平行或垂直圆管截面的方位进入,为保证所有种粒顺利通过,结合2.1节中种粒长、宽、厚尺寸上限值,计算并设置R4=12 mm。此外,设置圆管管径方向垂直斜槽倾斜方向,即令θ2=90°−θ1=67°,以减小种粒速度对后续导向定位的影响。限位舌片采用与斜槽相同材质,设置θ4=θ1=23°。为保证任一种粒可顺利通过限位通道落入输送带,设置L7=R4=12 mm,且需h3>Llmax,本研究取h3=16 mm。另外,计算可得h1需满足:h1>h3+R4sinθ4/sin(θ2−θ4)+D4cosθ2,即h1>33 mm,本研究取h1=50 mm。

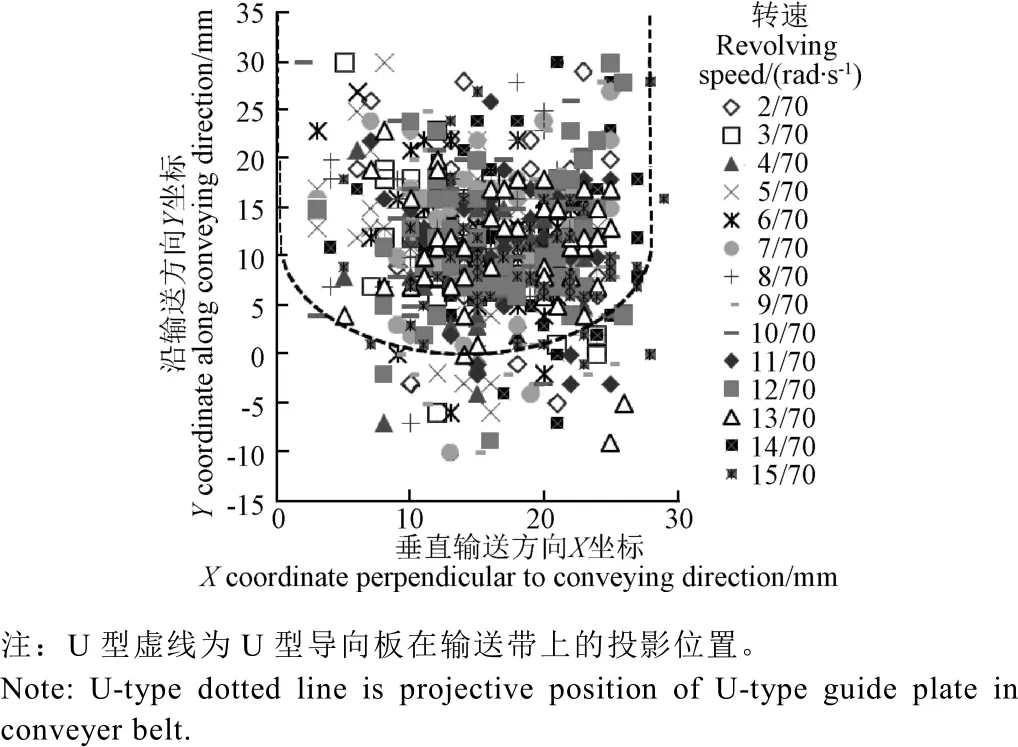

2.3.3 种粒喂入输送带的位置范围测试

将排种器在不同喂种速率(0.2~1.5次/s,其中排种器转动1圈喂种7次,故对应排种器转速为2/70~15/70 rad/s)下各喂种50次,共计700次。每次待喂出种粒稳定后,输送带缓慢前行80 mm,使种粒走出U型导向板内部,便于测量。将U型导向板在输送带上的投影朝输送方向平移80 mm,到达如图5所示的U形虚线位置处,然后分别以U型曲线的底部切线、左侧切线以及两切线交点作为X轴、Y轴和坐标原点,以种粒形心坐标作为其所在位置,测得喂出种粒的位置分布如图5所示。观察图5可知,出现部分种粒位于U型曲线后侧,是由于在输送过程中,导向板内侧板沿的摩擦阻力使种粒相对输送带发生了滞后位移,出现个别种粒位于旁侧的情况,是由于内侧板沿的摩擦阻力和输送带的摩擦动力,使种粒在导向板出口处发生了向外转动,导致其形心向外偏移。

图5 玉米种粒喂入输送带位置分布图Fig.5 Location distribution of corn seed fed into conveyer belt

观察分布图可知,转速对种粒位置分布不存在明显影响。图5中,种粒喂入输送带的位置范围为30 mm× 40 mm,其中,X坐标范围为:0~30 mm,Y坐标范围为:−10~30 mm。若考虑种粒的尺寸大小,结合2.1节中种粒的长度上限可得,实际喂入位置范围为:44 mm× 54 mm。

2.4 凹型定位槽的设计

2.4.1 结构设计

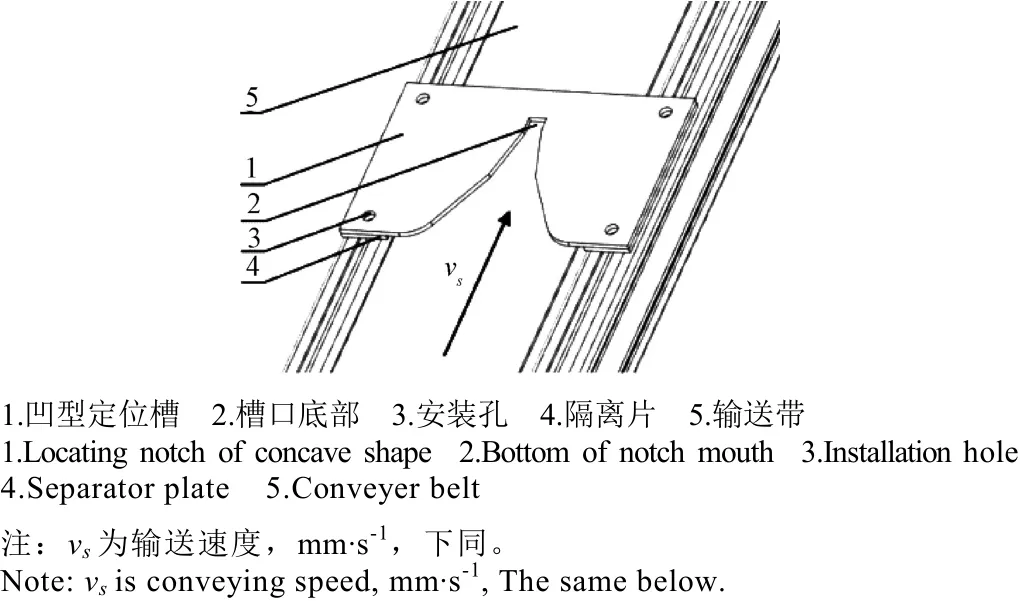

凹型定位槽结构如图6所示,通过安装孔固定于输送装置上,底部两侧隔离片使其与输送带隔离,在输送运行阶段将输送过来的种粒定位在凹槽底部,即定序工位处,图中vs为输送速度。槽板表面涂有反光率低的黑漆,槽口凹部两侧侧表面较为光滑。

图6 凹型定位槽结构简图Fig.6 Schematic diagram of concave shape locating notch

2.4.2 定位过程分析及连续有效定位条件确定

1)定位过程阶段性分析

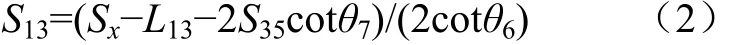

对种粒定位过程中各阶段的运动情况进行分析,如图7所示,设种粒喂入输送带的位置范围为:Sx×Sy,进入定位阶段之初,对应于图7a中灰色矩形区域,设该区域为定位起步区,关于凹槽槽口中线对称,记其中心为Oxy。由2.3.3节可知种粒喂入输送带的位置范围为:44 mm×54 mm,因此Sx=44 mm,Sy=54 mm。忽略自转,将种粒看做质点,分析种粒定位过程中各阶段的运动情况。其中,凹槽底部L13×S57区域为定序工位区。

当种粒位于定位起步区左上角(图7a中位置1,或右上角)时,定位初始距离最大,前进过程中受槽口侧边阻碍的时间最长,最终完成定位的时间也最长。假设输送带匀速运行,速度为vs。其定位过程可划分为7个运动阶段,各阶段运动情况分析如下:

① 接触凹槽前随同输送带等速前行阶段。设本阶段种粒沿输送方向的位移为S01,则本阶段耗时为t1=S01/vs。

② 开始接触时的转向过渡阶段。在该阶段,种粒初始速度vs垂直于凹槽侧边分速度vs12变为0,平行于该侧边的分速度vs11不变。

③ 以速度vs1沿倾角为θ6(0<θ6<90°)的凹槽侧边匀速滑行阶段。其中vs1=vs11=vssinθ6,vs1沿输送方向分速度为vs1′=vs1sinθ6。若设该阶段种粒平行和垂直输送方向位移分别为S13、S2,则S2=S13cotθ6,且该阶段耗时为t2=S13/vs1′。

④ 转向至倾角为θ7(0<θ7<90°,且θ7>θ6)的凹槽侧边的过渡阶段。在该阶段,种粒初始速度vs1垂直于新的凹槽侧边的分速度vs22变为0,平行于该侧边的分速度vs21不变。

⑤ 沿倾角为θ7的凹槽侧边滑行阶段。初速度为vs21,加速至vs2后,匀速滑行,vs2=vssinθ7,vs2沿输送方向分速度为vs2′=vs2sinθ7。若设该阶段种粒平行和垂直输送方向位移分别为S35、S4,则S4=S35cotθ7。由于Sx=L13+2S2+2S4,故代入S2、S4并整理可得

式中L13为转向过渡处(从倾角为θ7的凹槽侧边过渡到倾角为θ8的凹槽侧边)的槽口宽度,mm。

忽略加速时间,认为本阶段种粒全程以速度vs2匀速滑行,则该阶段耗时为t3=S35/vs2′。

图7 种粒定位过程中各阶段运动情况分析Fig.7 Motion analysis of each phase of seed positioning process

⑥ 转向至倾角为θ8(0<θ8<90°,且θ8>θ7)的凹槽侧边的过渡阶段。在该阶段,种粒初始速度vs2垂直于新的凹槽侧边的分速度vs32变为零,平行于该侧边的分速度vs31不变,vs31=vs2′。转角处槽口宽L13与种粒几何尺寸有关,其取值应大于种粒宽度,同时为尽量减小定位区间,方便后续快速定点吸取,设置其取值小于种粒长度,由此结合2.1节中种粒长度上限值,设定L13=12 mm。设置θ8=90°,与输送方向一致。

⑦ 以初速度vs31沿倾角为θ8的凹槽侧边变速滑行,直至抵达凹槽底部(图7a中位置3)完成定位。设种粒抵达凹槽底部时的速度为vs4,则vs4=0。设该阶段凹槽侧边长为S57,本研究设定S57=12 mm,大于种粒长度一半且不超过长度上限值,由此定序工位大小为:12 mm× 12 mm。由于S57较小,忽略速度变化,认为本阶段种粒以速度vs31匀速滑行至底部,则该阶段耗时为t4=S57/vs31。

综上所述,整个定位过程中种粒耗时最长为tmax=t1+t2+t3+t4,整理得

当种粒位于定位起步区底部中央(图7a中位置1′)时,定位初始距离最小,不受槽口侧边的影响,全程随同输送带等速运行至凹槽底部,完成定位耗时最少。

2)连续有效定位条件确定

若输送带上前一周期喂出的种粒位于位置1,连续后一周期的种粒位于位置1′,设此时2种粒沿输送方向距离为∆S1,1个输送周期后,前粒到达位置2,后粒到达位置2′,2个输送周期后,前粒到达位置3,完成定位,后粒到达位置3′,设此时2种粒沿输送方向距离变为∆S2。设输送带单周期运行距离为L0,则

在整个定位过程中,前粒沿输送方向前进距离Sb为

后粒前进距离Sa为

故

为避免相邻周期种粒汇合在凹槽底部,挨靠挤压在一起,影响后续调向分面摆放工作,需保证∆S2>0。考虑到种粒实际尺寸,本研究设置∆S2>St,结合2.1节中种粒几何极限值,令St=14 mm,将式(2)~(7)代入可得

观察式(8)可知,为使L0尽量小,需S35较小,θ6和θ7较大,且θ7尽可能多地大于θ6,根据经验分析和测试验证,本研究设置θ6=60°,θ7=72°,S35=25 mm,由此据式(8)计算得,输送带单周期运行距离需满足:L0>79.14 mm,本研究设置L0=80 mm。设本研究设置定位起步区与凹槽底部的距离为L10c,如图7a所示,则L10c=L0+∆S2+Sy/2,代入相关数据得,此时需设置L10c=122 mm。

2.5 调向分面摆放装置的设计

2.5.1 结构设计

调向分面摆放装置结构拆分图如图8所示,主要功能部件包括:分面旋转臂2、分面电机1、调向杆4、真空吸盘5、调向电机3、升降气缸6、光电开关7、9、10等。升降气缸推动分面旋转臂上抬或下放,分面电机驱动旋转臂同步旋转,调向电机固定于旋转臂自由端之上,单轴垂直向下,无干涉穿过旋转臂,轴下端固定有垂直调向杆,调向杆底端套有真空吸盘,可随调向电机同步旋转。中间、左侧、右侧光电开关分别用于定位旋转臂是否已到达凹槽正中间、左侧和右侧摆放工位处。

工作前,旋转臂位于左侧光电信号处。图像检测完成后,相机复位,调向分面摆放工作开始。首先,分面电机驱动旋转臂右旋,至检测到中间光电信号,完成初步定位,再结合种粒形心位置检测信息,据其偏移中间光电信号的距离微调旋转角,至吸盘定位至种粒正上方,实现精确定位。然后,气吸系统开启,升降气缸推动旋转臂垂直下行,吸盘贴近并吸住种粒后,随升降气缸一同上行回缩。随后,根据胚芽正反面检测信息,驱动旋转臂旋转,进行分面定位:胚芽面朝上,则左旋转定位,将种粒分放于左侧摆放工位;反之,则右旋转定位,分放于右侧。本研究设置垂直输送方向朝右为种粒目标朝向,分面定位的同时,结合尖端朝向检测信息,确定调向角度和旋转方向,启动调向电机旋转调向,使之朝向目标方位。由于旋转分面使种粒的方向角产生了附加变化,为此在调向时需予以纠正。若设左侧、右侧光电开关与中间光电开关所夹圆心角分别为θ10、θ11,则左分面时,需调向角右增θ10;右分列时,需左增θ11。分面定位和调向完毕后,升降气缸推动吸盘下行到位,气吸系统关闭,吸盘放下定向定位后的种粒,随后升降气缸上行归位,相机置位,至此本周期定向定位摆放工作全部完成。以上为针对排种器单次喂出单粒种子的情况。

图8 调向分面摆放装置结构拆分图Fig.8 Splitting structure diagram of adjusting and faceted mechanism for directional positioning

2.5.2 旋转定位精度要求分析

本研究设计真空吸盘有效旋转半径(吸盘中心与旋转中心轴轴心间距离)为R6=200 mm。结合2.1节中种粒宽度下限值Lwmin,为避免种粒边缘较不平整影响吸取效果,拟选用圆形吸盘盘面直径为D7=Lwmin/2,实际选取D7=4 mm,此时吸盘面积为Av=πR62/400=125.66×10-3cm2。由于R6较大,Lwmin较小,故可将Lwmin近似为弧长。为保证吸盘能有效吸起种粒,在分面电机旋转时,需盘心定位于种粒上表面中心,偏差最大不能超过种粒宽度的一半,故其定位精度(记为弧长值La)需满足La 本装置的控制系统包括上位机图像采集与处理系统和下位机动力控制系统两部分。 3.1 图像采集与处理系统 上位机为图像采集与处理系统,进行定序工位处合格种粒的胚芽正反面、尖端朝向角和形心位置的图像检测,并将检测结果实时串行通信给下位机动力控制系统,同时保存于本地数据库中。主要包括台式计算机、相机、组合光源和光源箱。相机选用Basler A602fc高速彩色工业数字摄像机,最大分辨率为651×496,最大帧率为100帧/s,焦距为8 mm,视角为40°,图像输出接口为IEEE1394,安装时,镜头光轴距输送带高度为93 mm,采图大小为640×480像素,实际范围为83 mm×62 mm,图像Y方向与输送方向一致。光源选用2个1 W的组合光源,每组光源由3个白光LED均匀排成一行,两组光源对称固定于相机两侧。 一般种粒外形特征如图9a所示,主要包括尖端点PT、形心Po、长轴PTPc、短轴PaPb、轮廓线PTPbPcPa、长轴方向外接矩形RaRbRcRd、长轴上胚像素长PTPN(胚芽面朝下时)或者PTPP(胚芽面朝上时)。设种粒胚区域轮廓线长度为lw,胚乳区域形心为Py。根据本课题组前期研究[24,28-29]可知:1)种粒轮廓点的中心,即为种粒形心Po;2)胚区域轮廓线上与Py距离最远的点为尖端点PT,PTPo线偏离图像X方向的角度,即为种粒尖端朝向角;3)胚芽面朝上时,PTPP/PTPc>0.5;胚芽面朝下时,PTPN/PTPc≤0.5。 图9 种粒外形特征分析示意图Fig.9 Analysis diagram of appearance characteristic of seed 本研究结合种粒样本的特点进行了如下改进: ① 修正尖端点。如图9b所示,少数种粒样本尖端较平坦或者露出黑色胚部,导致胚区域存在两个伪尖端点P、P′,采用上述方法1)可检测出其中之一,设其为点P,且设PPy的距离为lmax。观察可知,以P和P′沿胚区域轮廓线的中点作为尖端点,可获得更准确的尖端朝向角。 寻找另一个伪尖端点P′:在胚区域轮廓线上,以P点为起点,顺时针间隔5个像素点后,计算随后的lw/5轮廓线上与Py距离最大的5个连续轮廓点,设与Py的像素距离分别为li(1≤i≤5,且为整数),记5点的中点为Pc,Pc与P沿轮廓线的距离为lcp。若满足|li−lmax|≤lth1,lth2≤lcp ② 修正胚芽正反面判断方法。如图9c,少数胚芽面朝上的种粒,胚边界区域处呈现与胚乳区域相近的颜色,导致长轴上胚像素长PTPP被检测为PTPP′,出现PTPP/PTPc<0.5;少数胚芽面朝下的种粒,胚乳边界区域大片呈现与胚区域相近的颜色,长轴上胚像素长PTPN被检测为PTPN′,出现PTPN/PTPc>0.5。此时上述方法3)失效。设PTRd、PTPc上胚胚像素数分别为n1、n2,观察可知,图9c中,n1与n2差值较明显,而图9d中并不明显,由此,经过多次试验测试,将判断条件调整为:若0.6 此外,定序工位处种粒“粘结”情况的检测方法如下:追踪图像中所有种粒轮廓线,并找到距离定序工位最近的目标轮廓线,确定其沿图像坐标轴方向的外接矩形,设外接矩形长为Lx,宽为Ly。若Lx>Llmax或者Ly>Lwmax,则可判断存在种粒“粘结”现象,然后以定序工位区作为处理区域,追踪该区域内的种粒轮廓线,并将轮廓中心点作为首粒种子的形心。 3.2 动力控制系统 控制系统根据图像检测结果,实现对装置中运动机构的有序控制,其硬件主要包括1台PLC控制器、4套步进电机及其驱动器(排种、输送、分面、调向各1套)、4组继电器和电磁阀(气吹、升降、相机置复位、气吸各1组)、2个气缸、3个光电开关(旋转臂中间、左侧和右侧旋转定位)、2套气动系统(1套为气吹、升降、相机置复位用的空压气源系统,另1套为气吸用的微型真空泵系统),一套5v/12v/24v的电源系统,还包括1个通断微型真空泵电源的继电器。 对装置运行状态进行如下设置:1)设置排种器的转速为0.5次/s,即2 s喂种1次,则各部分装置运行周期为2 s。2)输送辊筒直径为52 mm,设置输送带单周期运行距离为80 mm,输送电机细分数为3 200,采取加减速运行方式,设定目标频率为5 876 Hz,加减速时间均为194 ms,单周期中运行时间为460 ms,间歇时间为1 540 ms。该输送状态下,种粒在无外物干扰下不与输送带发生相对滑动。3)分面电机细分数为3 200,测得从右侧、左侧光电开关处旋转至中间光电开关处,分别需要712个和699个脉冲。由于升降过程中的轻微震动会略微改变旋转臂先前的定位状态,产生定位偏差,测得该偏差在2°(对应18个脉冲)以内,因此初步定位时,采取先加减速快速减小偏移量再缓慢匀速到达定位点的方式:右旋转定位时,先加减速运行694个脉冲,设定目标频率为2 000 Hz,加减速时间为270 ms,然后以200 Hz的频率运行至右侧光电信号处;左旋转定位时,加减速运行671个脉冲,其他设置同右旋转定位。旋转臂精确定位时,设定运行频率为200 Hz。调向电机细分数为1 200,运行频率为4 800 Hz。试验测试表明,采取上述措施后,旋转臂的定位弧长偏差可控制在3 mm的范围内,满足前述2.5.2节要求。 4.1 试验条件 2015年11月在现代富博(天津)智能装备科技有限公司的车间进行了试验,如图10所示,装置样机由该公司生产,各项指标均达到设计要求。试验种粒使用无包衣的金博士郑单958成品种子。测量设备包括卷尺、角度尺等。 图10 样机试验Fig.10 Test for protype 4.2 试验内容及方法 对本装置性能进行测试,主要评价指标有:种粒胚芽正反面检测准确率(胚芽正反面图像判断正确的比率)、尖端朝向检测偏差(图像检测到的种粒尖端朝向角与实际朝向角之差)、凹槽定位准确率(种粒准确定位至凹槽底部的比率)、旋转臂定位吸取准确率(旋转臂准确定位并有效吸取种粒的比率)以及定位定向摆放时的定位准确率(种粒准确地摆放至指定位置区域的比率)和角度偏差(完成摆放后种粒的尖端朝向角与目标尖端朝向角之差)。测试时,不改变种粒当前位置和姿态,测试方法如下:1)对喂入输送带的种粒,按序进行编号;2)每次种粒到达定序工位处后,装置暂停2 min,测量种粒与凹槽底部的距离,若该距离小于3 mm且不存在种粒“粘连”情况,则认为定位成功,否则认为定位失败,若定位成功,则判断胚芽正反面,测量尖端朝向角,将结果记录在对应编号下;3)观察旋转臂能否成功定位吸取种粒,将结果记录在对应编号下。若定序工位处种粒粘连或者种粒定位吸取失败,则装置暂停,待人工将种粒清除后,继续暂停前的状态运行;4)在调向分面摆放装置两侧各放置一个承接平台,在平台上表面设置大小为20 mm×15 mm的摆放区域,其长度方向为种粒尖端朝向目标方向,区域中心正对定位信号。每次完成定向摆放后,装置暂停1 min,判断种粒是否完全位于矩形区域内,若是,则认为定位摆放成功,否则认为失败,同时测量种粒的尖端朝向角,将结果记录在对应编号下,随后移走种粒;5)根据记录结果,并结合本地数据库中保存的图像检测结果,获得装置各性能指标的测试结果。 4.3 试验结果 按照上述4.2节方法,启动系统运行1 800个周期,对胚芽正反面检测准确率、尖端朝向检测偏差、凹槽定位准确率、旋转臂定位吸取准确率、种粒摆放的定位准确率和角度偏差以上评价指标进行了测试,结果如表2所示。 表2 试验测试结果Table 2 Test results 其中,凹槽定位准确率和旋转臂定位吸取准确率对装置连续协调运行影响重大,一旦出现凹槽定位或种粒定位吸取失败,很可能导致连续周期喂出的种粒粘连或者拥堵在定向定位工位处,虽然可以采取人工观察并手动清除的方式予以解决,但是给操作带来了不便性,在后续的研究中,一方面可考虑进一步提高凹槽定位准确率和旋转臂定位吸取准确率,另一方面可考虑增设检测装置来自动判断上述情况,并在凹槽定位或种粒定位吸取失败时提示系统进行异常处理,比如进行多次吸取或者进行声光报警或者自动清除种粒等。 1)提出了一种排出种粒落入输送带的导向定位方法,设计了导向定位管,并通过经验分析和理论计算,确定了结构尺寸和安装方位。试验测试表明,种粒落在输送带44 mm×54 mm范围内,具有较高定位精度。 2)设计了输送带上种粒机械定位的凹型定位槽,分阶段分析了定位过程中种粒的速度和位置变化情况,确定了连续有效定位的条件。试验表明,凹槽定位准确率达97%。 3)改进了合格种粒胚芽正反面和尖端朝向的图像检测算法,胚芽正反面检测准确率为98%,尖端朝向检测偏差≤8°。 4)设计了调向和分面旋转机构,试验表明,旋转臂定位吸取准确率为94%,种粒摆放的定位准确率为99%,且种粒摆放后的角度偏差不大于10°。 设计的玉米种粒定向定位摆放装置,可完成合格种粒的定向定位摆放。若在本装置两侧各放置一条运动的黏性种子带,使种粒均匀有序地黏贴在种子带上,可为后续玉米种粒的定向包装和定向播种提供参考。 [1] 国务院. 国务院关于加快推进现代农作物种业发展的意见(国发[2011]8号)[EB/OL]. (2011-04-10) [2011-11-23]. http://www.foodmat.net/ law/shipin/174062.html. [2] 韩长赋. 要加快制定我国玉米产业发展战略规划[EB/OL]. http://finance.people.com.cn/GB/70392/18022689.html, 2012-05-30. [3] 侯彦龙,徐丽明,陈莉明. 玉米机械化定向播种技术的现状和发展趋势[J]. 农机化研究,2012,34(2):10-14. Hou Yanlong, Xu Liming, Chen Liming. The current situation and development trend of corn mechanization oriented seeding technology[J]. Journal of Agricultural Mechanization Research, 2012, 34(2): 10-14. (in Chinese with English abstract) [4] 成芳. 稻种质量的机器视觉无损检测研究[D]. 杭州:浙江大学,2004. Cheng Fang. Nondestructive Quality Inspection of Rice Seeds with Machine Vision[D]. Hangzhou: Zhejiang University, 2004. (in Chinese with English abstract) [5] 张斌,俞亚新,赵匀. 超级稻稻种定向播种的原理研究[J].浙江理工大学学报,2008,25(4):454-456. Zhang Bin, Yu Yaxin, Zhao Yun. Study on principle of the rice seeds embryo oriented seeding[J]. Journal of Zhejiang Sci-Tech University, 2008, 25(4): 454-456. (in Chinese with English abstract) [6] 成芳,应义斌. 机器视觉技术在农作物种子质量检验中的应用研究进展[J]. 农业工程学报,2001,17(6):175-179. Cheng Fang, Ying Yibin. Application of machine vision to quality evaluation of agricultural seed resources[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2001, 17(6): 175-179. (in Chinese with English abstract) [7] 凌云. 基于机器视觉的谷物外观品质检测技术研究[D].北京:中国农业大学,2004. Ling Yun. Research on Detection Technology of Grain Appearance Quality Based on Machine Vision[D]. Beijing: China Agricultural University, 2004. (in Chinese with English abstract) [8] 张新伟. 玉米种子内部机械裂纹特征与识别研究[D]. 沈阳:沈阳农业大学,2012. Zhang Xinwei. Research on Characteristics and Recognition of Internal Mechanical Craxk in Corn Seeds[D]. Shenyang: Shenyang Agricultural University, 2012. (in Chinese with English abstract) [9] 陈建林,陈建强,庞继孚,等. 玉米叶片定向生长栽培研究[J]. 农业工程学报,2012,2(8):63-66. Chen Jianlin, Chen Jianqiang, Pang Jifu, et al. Preliminary study about oriented growth cultivation of maize leaves[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 2(8): 63-66. (in Chinese with English abstract) [10] 杨粉团,曹庆军,姜晓莉,等. 玉米种子定向入土方式与叶片空间分布关系[J]. 浙江农业学报,2015,27(3):406-411. Yang Fentuan, Cao Qingjun, Jiang Xiaoli, et al. Relationship between initial seed orientation and maize leaf spatial distribution[J]. Acta Agriculturae Zhejiangensis, 2015, 27(3): 406-411. (in Chinese with English abstract) [11] 杨粉团,曹庆军,梁尧,等. 玉米定向栽植模式下冠层结构及光能分布特征研究[J]. 广东农业科学,2015(12):33-27. Yang Fentuan, Cao Qingjun, Liang Yao, et al. Canopy structure and light distribution of maize under oriented planting pattern[J]. Guangdong Agricultural Sciences, 2015(12): 33-37. (in Chinese with English abstract) [12] 杨粉团,梁尧,曹庆军,等. 基于冠层光资源高效利用的定向播种技术增产效应研究[J]. 吉林农业科学,2015,40(6):5-8,12. Yang Fentuan, Liang Yao, Cao Qingjun, et al. Studies on yield increase effect of oriented planting pattern based on high efficient light resource utilization[J]. Journal of Jilin Agricultural Science, 2015, 40(6): 5-8, 12. (in Chinese with English abstract) [13] 段晋宏. 一种玉米定向播种方法:CN91109130.0[P]. 1992-04-08. [14] 江光华,韩英志,王艳红,等. 玉米定向排种精播技术初探[J]. 农业工程学报,2012,28(2):17-20,71. Jiang Guanghua, Han Yingzhi, Wang Yanhong, et al. Directional and precision sowing techniques of corn[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(2): 17-20,71. (in Chinese with English abstract) [15] 徐丽明,王应彪,赵学观,等. 一种玉米种子定向方法及定向装置:CN102893723A[P]. 2013-01-30. [16] 徐丽明,王应彪,赵学观,等. 一种玉米种子定向分离定距排种装置及其操作方法: CN102918963A[P]. 2013-02-13. [17] 徐丽明,赵学观,陆鑫,等. 一种玉米定向种子带制作方法和装置:CN103609227A[P]. 2014-03-05. [18] 徐丽明,何邵林,邢洁洁. 一种玉米定向种子带播种装置:CN104255130A[P]. 2015-01-07. [19] 王应彪,赵学观,徐丽明,等. 基于电磁振动的玉米种子定向排序输送技术[J]. 农业机械学报,2015,45(1):79-88. Wang Yingbiao, Zhao Xueguan, Xu Liming, et al. Experiment and directional movement technology of corn seed based on electromagnetic vibtation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 45(1): 79-88. (in Chinese with English abstract) [20] 赵学观,徐丽明,王应彪,等. 基于Fluent与高速摄影的玉米种子定向吸附研究[J]. 农业机械学报,2014,45(10):103-109,28. Zhao Xueguan, Xu Liming, Wang Yingbiao, et al. Directional adsorption characteristics of corn seed based on fluent and high-speed photography[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(10): 103-109, 28. (in Chinese with English abstract) [21] 中国农业大学. 玉米粒在穗计数法:ZL201210115497.2[P]. 2012-10-24. [22] 中国农业大学. 一种玉米种子图像精选装置及其使用方法:201410245826.4[P]. 2014-10-15. [23] 王侨,陈兵旗,杨曦,等. 用于定向播种的玉米种穗图像精选方法[J]. 农业工程学报,2015,31(1):170-177. Wang Qiao, Chen Bingqi, Yang Xi, et al. Corn ears image selection method for directional seeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(1): 170-177. (in Chinese with English abstract) [24] 刘长青,陈兵旗,张新会,等. 玉米定向精播种粒形态与品质动态检测方法[J]. 农业机械学报,2015,46(9):47-54. Liu Changqing, Chen Bingqi, Zhang Xinhui, et al. Dynamic detection of corn seeds for directional precision seeding[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(9): 47-54. (in Chinese with English abstract) [25] 刘长青,陈兵旗. 基于机器视觉的玉米果穗参数的图像测量方法[J]. 农业工程学报,2014,30(6):131-138. Liu Changqing, Chen Bingqi. Method of image detection for ear of corn based on computer vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(6): 131-138. (in Chinese with English abstract) [26] 陈兵旗. 机器视觉技术及应用实例详解[M]. 北京:化学工业出版社,2014:16-17. [27] 刘长青. 基于机器视觉的粮食颗粒检测方法研究[D]. 北京:中国农业大学,2012. Liu Changqing. Research on the Detection of Grain Kernels Based on Machine Vision[D]. Beijing: China Agricultural University, 2012. (in Chinese with English abstract) [28] 杨曦. 基于机器视觉的玉米穗及玉米粒精选算法研究[D].北京:中国农业大学,2014. Yang Xi. Research on the Selection Algorithm of Corn Ears and Seeds Based on Machine Vision[D]. Beijing: China Agricultural University, 2014. (in Chinese with English abstract) [29] 张兴会. 基于机器视觉的玉米种子穗选及粒选方法研究[D].北京:中国农业大学,2012. Zhang Xinhui. Method of Ear Corn and Corn Seed Selection Based on Image Processing[D]. Beijing: China Agricultural University, 2012. (in Chinese with English abstract) [30] 付威,李树峰,孙嘉忆,等. 强制夹持式玉米精量排种器的设计[J]. 农业工程学报,2011,27(12):38-42. Fu Wei, Li Shufeng, Sun Jiayi, et al. Design of compulsoryclamp-type precision seed-metering device for corn[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(12): 38-42. (in Chinese with English abstract) Development of corn seed directional positioning machine based on machine vision Wang Qiao1, Chen Bingqi※1, Kou Chunrong2, Zhu Deli3, Geng Baipeng2 Directional seeding of corn seed can improve the light energy utilization of corn plants and the ventilated effect of field, which is of great significance to increase the corn yield per unit area. In order to realize directional seeding of corn seed, this study developed a kind of corn seed directional positioning machine based on image processing technology, and its main components included seed-metering device, conveying device, image acquisition and processing unit and directional positioning device. First, the compulsory clamp-type precision seed-metering device was chosen to complete seed feeding, and combined with the process of feeding seed when duckbilled seeding mouth was opened by roller, a guide-localization method was proposed for positioning process of seed onto conveyer belt. Based on this method, a kind of guide-localization tube was designed, and its structural dimension and installation position were determined through empirical analysis and theoretical calculation. And then the actual position distribution of corn seeds fed onto conveyer belt was acquired by the experiment. Also, locating notch of concave shape was designed to position seed by a mechanical way, and through speed and displacement analysis of each phase of seed positioning process, the conditions that seed could be positioned by locating notch effectively and continuously were obtained. At the same time, on the basis of previous studies, the image detection algorithm toward seed germ surface orientation and seed tip orientation of qualified seed was improved. In the end, the directional positioning device, the most important component of this machine, was developed with motors as rotary power. Location of seed was found according to image detection information as well as photoelectric positioning signal. After that, seed was grabbed by the way of suction to complete the following directional positioning work: On one hand, according to the image detection information about seed tip orientation, a specified motor drove a specified rotating mechanism of the machine to adjust seed tip orientation, which made seed towards the target direction; on the other hand, based on the image detection information about seed germ surface orientation, i.e. the front or the back, another specified motor drove another specified rotating mechanism of the machine to put seeds in 2 different positions located on each side of the machine. In addition, the required precision of revolving position was analyzed, and accordingly the positioning control mode was discussed and the corresponding operation parameters were set up. In the experiment, the results showed that the detection accuracy of germ surface orientation was 98%, the detection deviation of seed tip orientation was not more than 8°, the locating accuracy of concave notch was 97%, the locating and sucking accuracy of rotating arm was 94%, the locating accuracy of seed placing was 99%, and the angular deviation of seed placing was not more than 10°, which met the design requirements. If one viscous seed band is placed on each side of this machine, which is used to load seeds whose positioning and directing are completed and to make seeds stick on the seed bands evenly and orderly, it will provide condition and foundation for the subsequent directional packaging and seeding. mechanization; crops; image recognition;corn seed; directional seeding; germ surface orientation; tip orientation 10.11975/j.issn.1002-6819.2017.11.003 TP391 A 1002-6819(2017)-11-0019-10 王 侨,陈兵旗,寇春荣,朱德利,耿百鹏. 基于机器视觉的玉米种粒定向定位摆放装置研制[J]. 农业工程学报,2017,33(11):19-28. 10.11975/j.issn.1002-6819.2017.11.003 http://www.tcsae.org Wang Qiao, Chen Bingqi, Kou Chunrong, Zhu Deli, Geng Baipeng. Development of corn seed directional positioning machine based on machine vision[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(11): 19-28. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2017.11.003 http://www.tcsae.org 2016-09-03 2017-05-08 国家高技术研究发展计划资助项目(2012AA10A501-5);重庆青年人才计划(cstc2013kjrc-qnrc40001);重庆市前沿与应用基础研究计划(cstc2013jcyjA80013);重庆市教委科技计划(KJ1500321) 王 侨,女,湖北天门人,博士生,主要从事玉米图像精选与定向播种技术的研究。北京 中国农业大学工学院,100083。 Email: tianlan12222@126.com ※通信作者:陈兵旗,男,河南沁阳人,教授,博士生导师,主要从事图像处理与机器视觉方面的研究。北京 中国农业大学工学院,100083。 Email:fbcbq@163.com3 控制系统设计

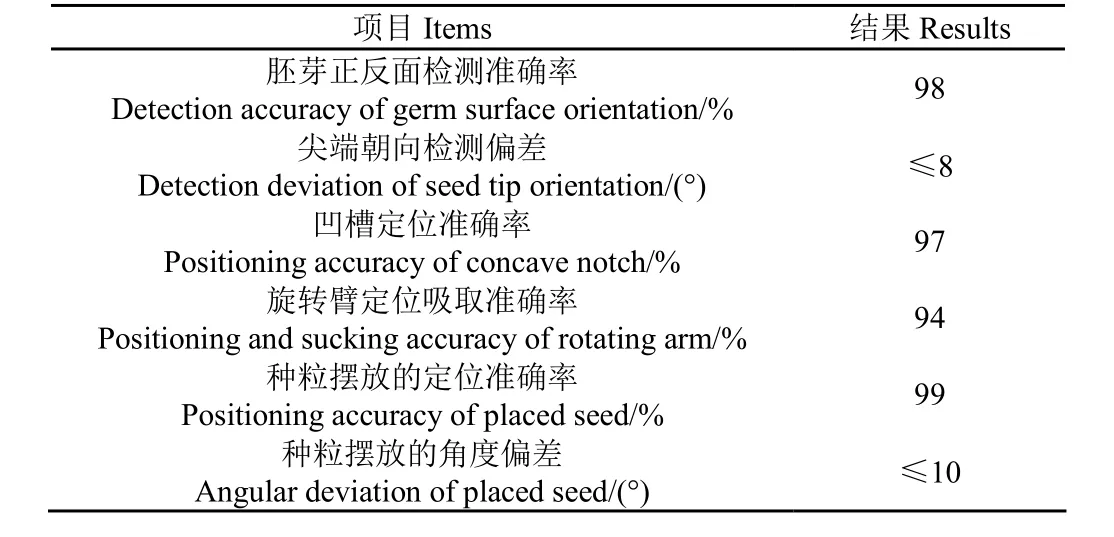

4 试验验证

5 结 论

(1. College of Engineering, China Agricultural University, Beijing 100083, China; 2. Modern Fubo (Tianjin) Intelligent Equipment Technology Co., Ltd, Tianjing 301700, China; 3. College of Computer and Information, Chongqing Normal University, Chongqing 400047, China)