基于CREO的对心盘形凸轮机构参数化设计与仿真

2017-07-12黄伟

黄伟

(四川机电职业技术学院机械工程系,四川攀枝花 617000)

基于CREO的对心盘形凸轮机构参数化设计与仿真

黄伟

(四川机电职业技术学院机械工程系,四川攀枝花 617000)

用作图法设计凸轮轮廓是传统的设计方法,三维软件在机械设计中的运用为凸轮设计提供了新的设计方法。基于CREO软件,实现凸轮的几何尺寸设计参数化和从动件运动规律的选择程序化。运用CREO仿真功能,对不同结构参数和不同运动规律的凸轮机构进行仿真并测量凸轮机构的运动参数,得到优化的凸轮轮廓。为凸轮机构的优化设计提供了一种方法。

CREO软件;凸轮机构;参数化设计;仿真

0 引言

凸轮机构在各类机械传动结构中有着广泛应用。传统的凸轮机构设计是一种静态的、低精度的设计方法。随着计算机技术在机械设计中的运用,出现了大量的三维机械设计软件。CREO软件是PTC公司的产品,是集CAD/CAE/CAM于一体的大型三维设计软件。CREO提供了出色的建模功能、仿真功能和分析功能。根据凸轮轮廓的构成特点,利用CREO软件的三维实体建模功能建立凸轮的参数化几何模型,实现升程、回程、远休止、近休止的转角大小,基圆半径、升程的大小,凸轮宽度等尺寸的参数化,实现升程、回程的运动规律选择的程序化。利用CREO环境的仿真功能进行运动学仿真分析,测量从动件位移、速度、加速度、凸轮不同位置的曲率及压力角的变化情况,并以图形的形式输出。通过改变凸轮的尺寸参数和运动规律,修改凸轮模型的几何尺寸和运动规律,得到优化的设计模型,同时也提高了设计效率。

1 凸轮机构设计与分析

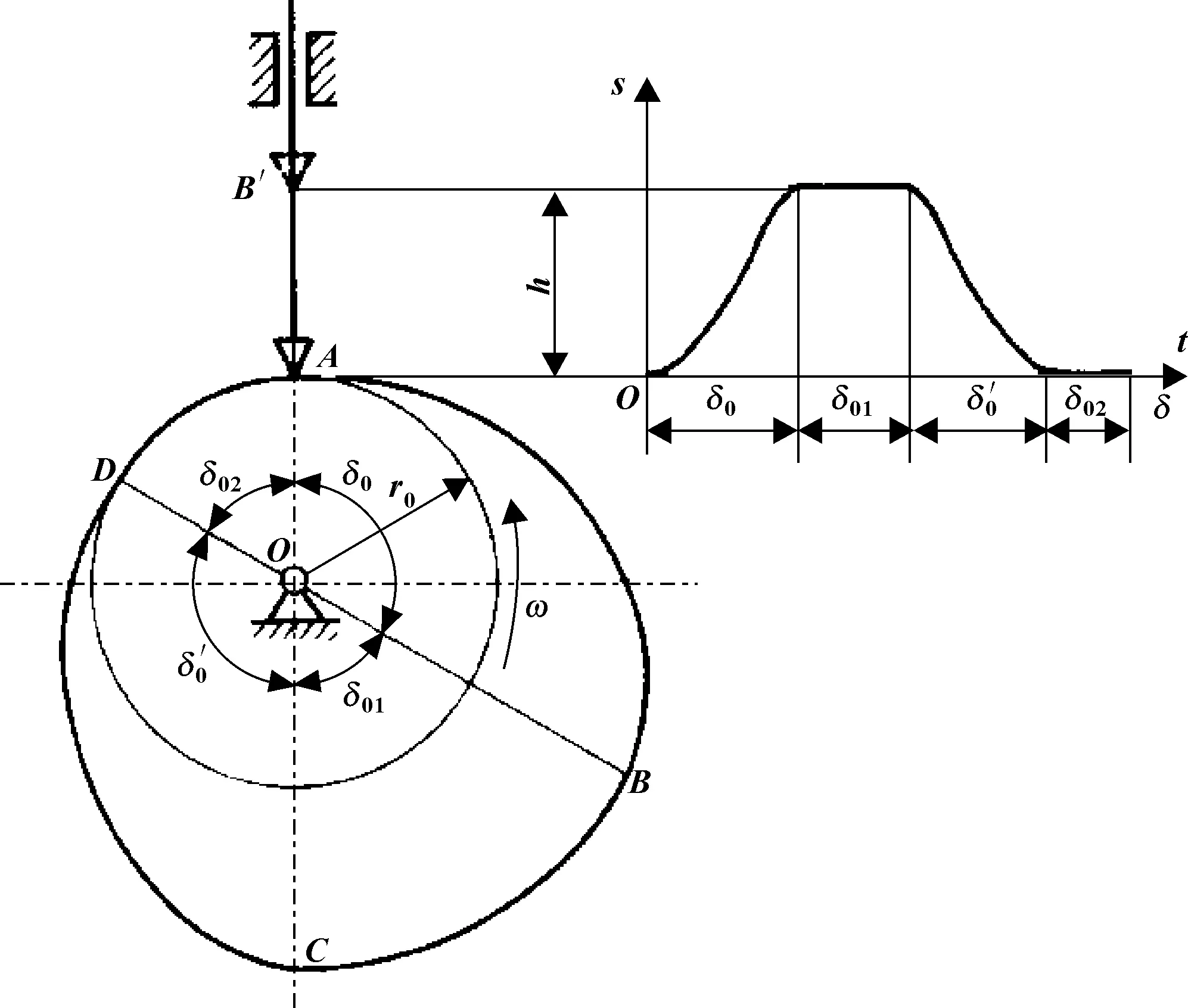

在凸轮机构设计中通常把从动件的运动分成4段,即推程、远休止、回程、近休止,如图1所示。

图1 凸轮轮廓形状的构成

2 基于CREO的凸轮机构模型的创建

2.1 基本思路

例如,设计一对心尖顶直动滚子从动件盘形凸轮。已知凸轮基圆半径rb=30 mm,凸轮逆时针回转,从动件运动规律如下:简谐运动规律上升30 mm,推程运动角为150°,远休止角为30°,摆线运动规律下降30 mm,回程运动角120°,近休止角60°。分析从动件的速度变化、加速度变化及凸轮轮廓曲线的曲率和压力角的变化。这个问题在三维软件环境下可通过建立一个凸轮模型再仿真能得到解决。如果把这个问题扩展为一类问题又该如何解决呢?凸轮基圆半径、从动件运动规律、各个运动角、升程等参数都可以变化,这需要设计一个参数化的模型。在机器设计中,如需要用对心盘形凸轮机构的方案来解决机械传动的问题,参数如何选择和优化?设置一系列的参数,根据需要输入新的参数,使凸轮的轮廓按设计参数生成,再对机构进行仿真,得出一些凸轮机构运动参数的图表或曲线,通过对这些参数曲线进行分析,修改机构的结构参数和运动规律,最后得到优化的凸轮机构模型,完成凸轮机构的设计。

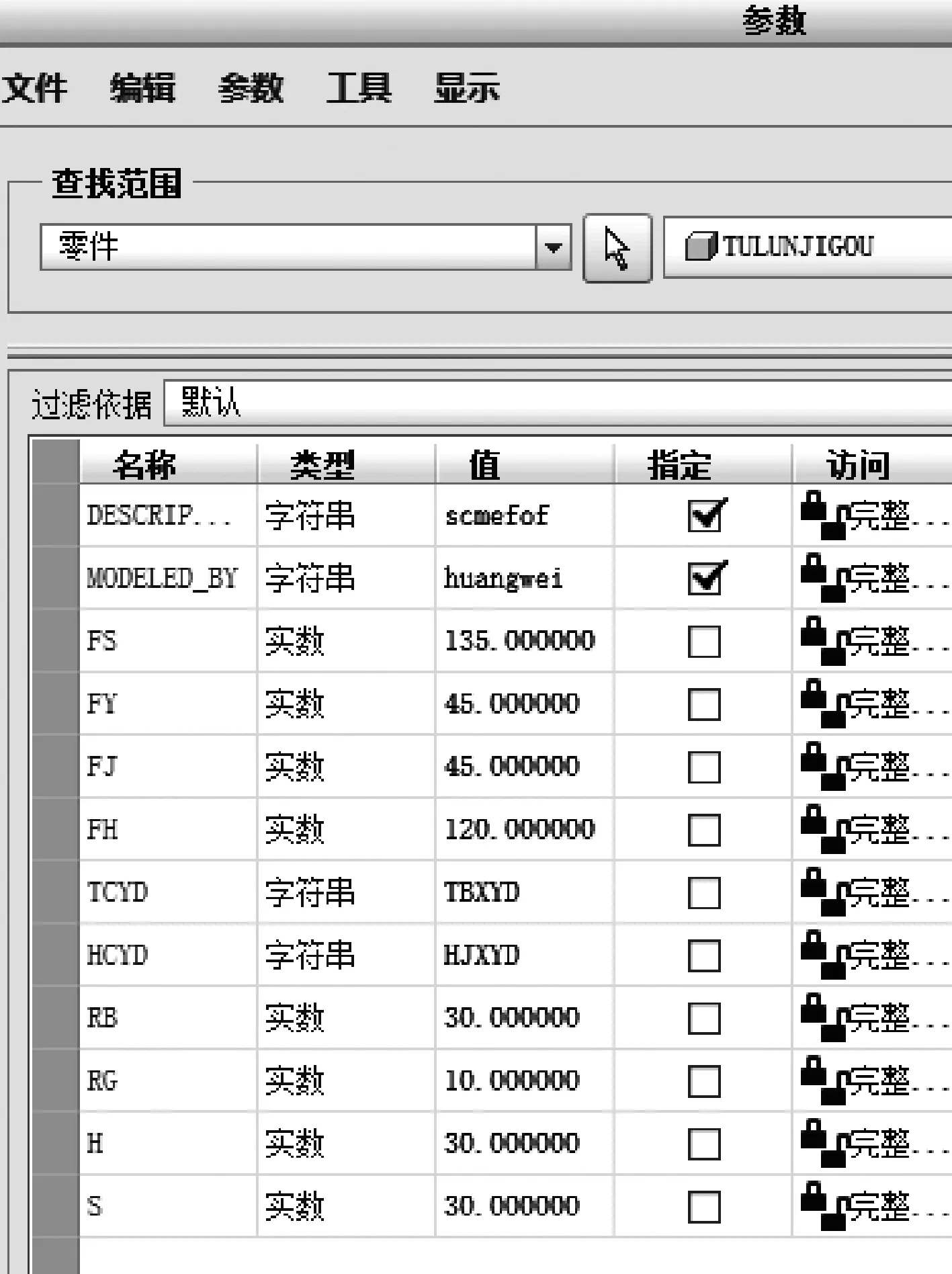

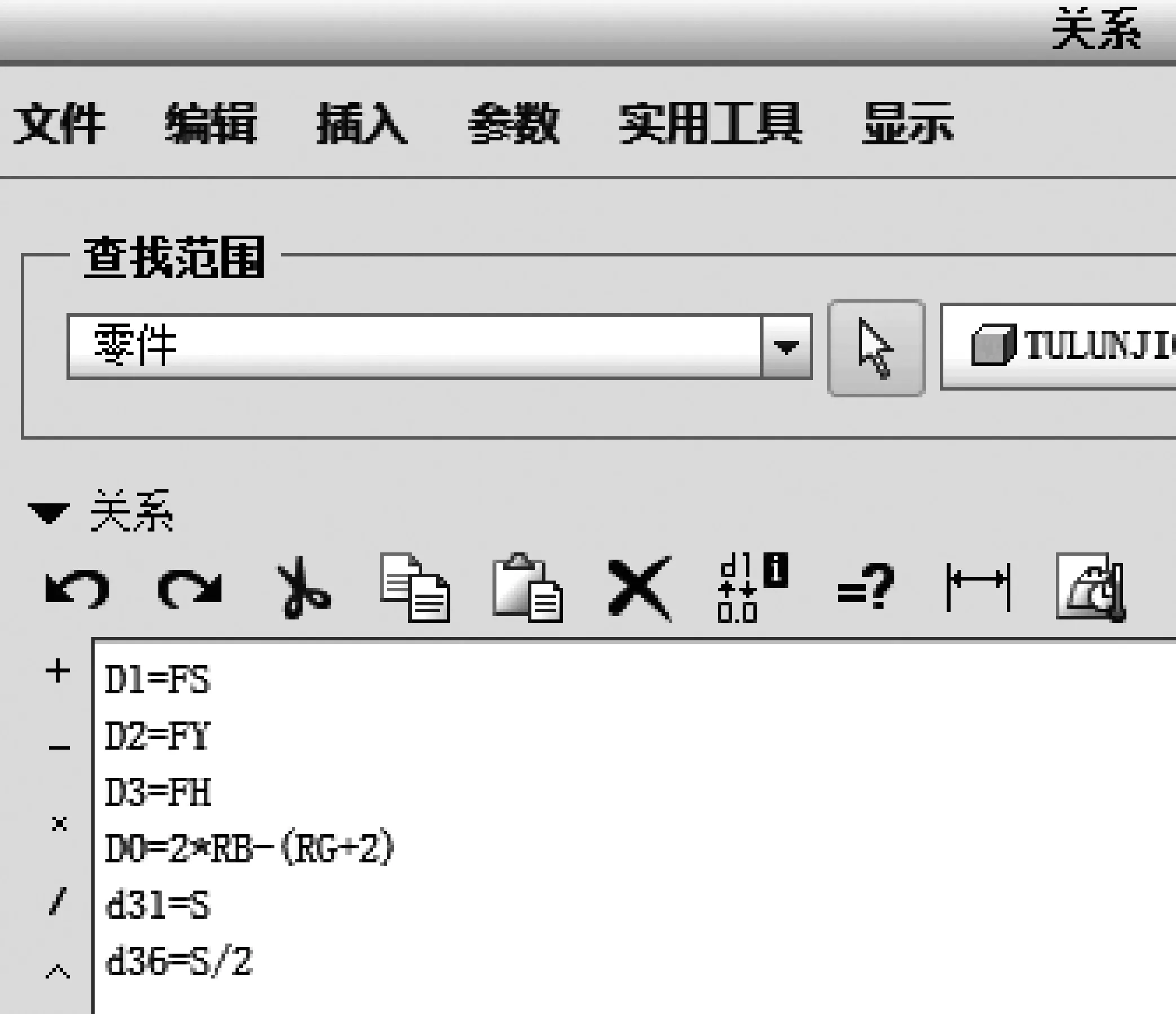

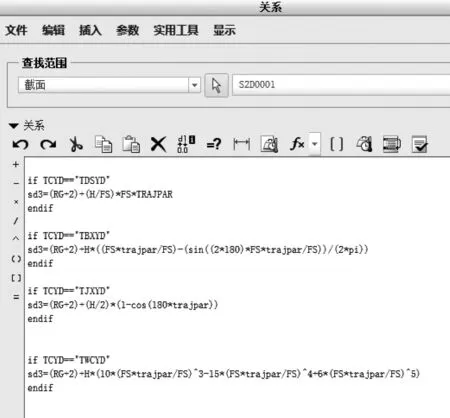

2.2 设置参数及在程序中添加输入项

首先在CREO环境下新建一个模型,在【工具】菜单下选择【参数】选项。设置推程运动角FS、远休止角FY、近休止角FJ、回程运动角FH、基圆半径RB、升程位移H、凸轮宽度S,它们都是实数型参数;设置推程运动规律TCYD、回程运动规律 HCYD,它们都是字符串型参数,如图2所示。在【工具】菜单下选择【程序】选项,在INPUT和END INPUT之间添加输入项,如图3所示。

图2 设置参数

图3 程序中的输入项

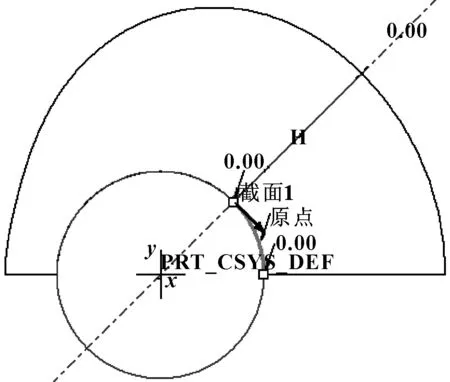

2.3 绘制四段扫描轨迹线

在这里用CROE软件中的扫描方式生成凸轮轮廓。由于这里的凸轮是由推程、远休止、回程、近休止4段轮廓构成,因此先生成扫描轨迹线。4段圆弧轨迹线的半径是基圆半径,每段圆弧对应的圆心角即是推程、远休止、回程、近休止对应的运动角,如图4—7所示。基圆半径和各运动角都由参数驱动,其关系式如图8所示。

图4 推程轨迹线 图5 远休止轨迹线 图6 回程轨迹线 图7 近休止轨迹线

图8 参数关系式

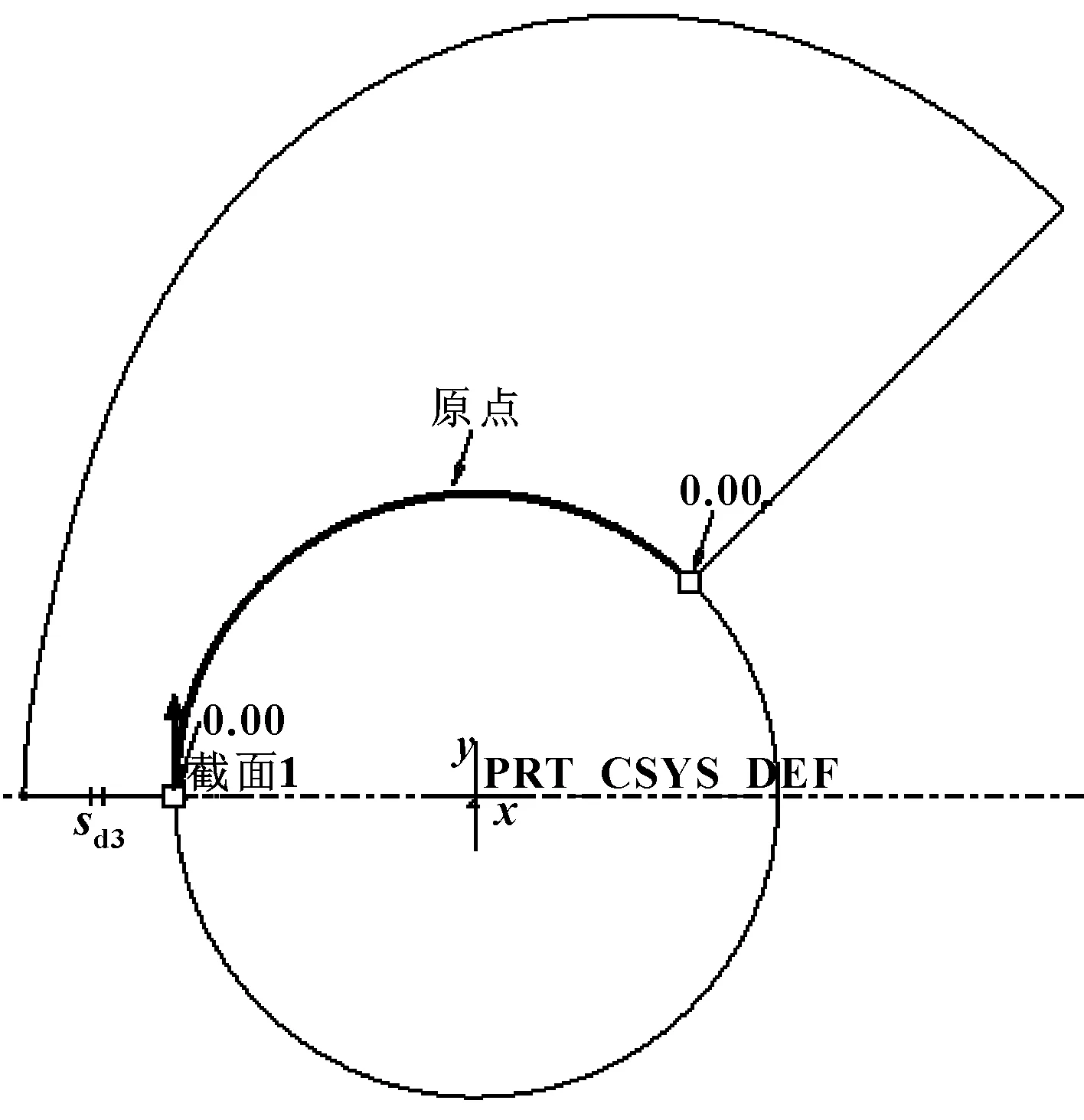

2.4 绘制4段凸轮轮廓

以推程轨迹线作为原始轨迹线,选择扫描方向为顺时针,并选择扫描为曲面选项。在通过轨迹线圆弧圆心的方向上绘制一条线段作为截面要素,其长度sd3受程序控制,扫描生成凸轮推程段轮廓,如图9、10所示。作为截面要素的线段的长度变化规律完全由从动件的运动规律确定。文中给出了等速运动、简谐运动、摆线运动、五次多项式运动,对于其他运动规律,只要有运动规律的数学表达式都能写入到程序中。程序中的trajpar是软件内置的变化范围为0~1的变量。其中远休止和近休止段轮廓是圆弧,无须编程,回程段轮廓绘制也如推程段,只是运动规律的表达式和推程运动有区别,在此也给出了等速运动、简谐运动、摆线运动、五次多项式运动的程序。最后绘制出完整的凸轮轮廓,如图11—13所示。

图9 推程段轮廓的扫描

图10 控制截面长度的程序

图11 远休止段轮廓的扫描

图12 回程段轮廓的扫描 图13 完整轮廓

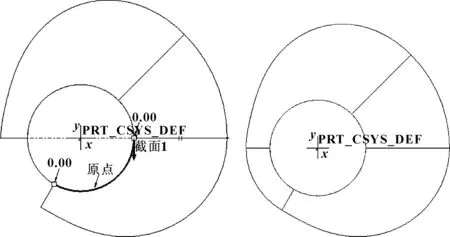

2.5 三维参数化凸轮轮廓的形成

把4块曲面进行合并形成一块曲面,再对曲面加厚,并将加厚的尺寸参数化就得到参数化凸轮模型。重新生成模型按程序提示输入相应的各个运动角数值、运动规律的字母代码、基圆半径数值、凸轮宽度数值就可生成需要的凸轮,如图14所示。

图14 形成参数化凸轮模型

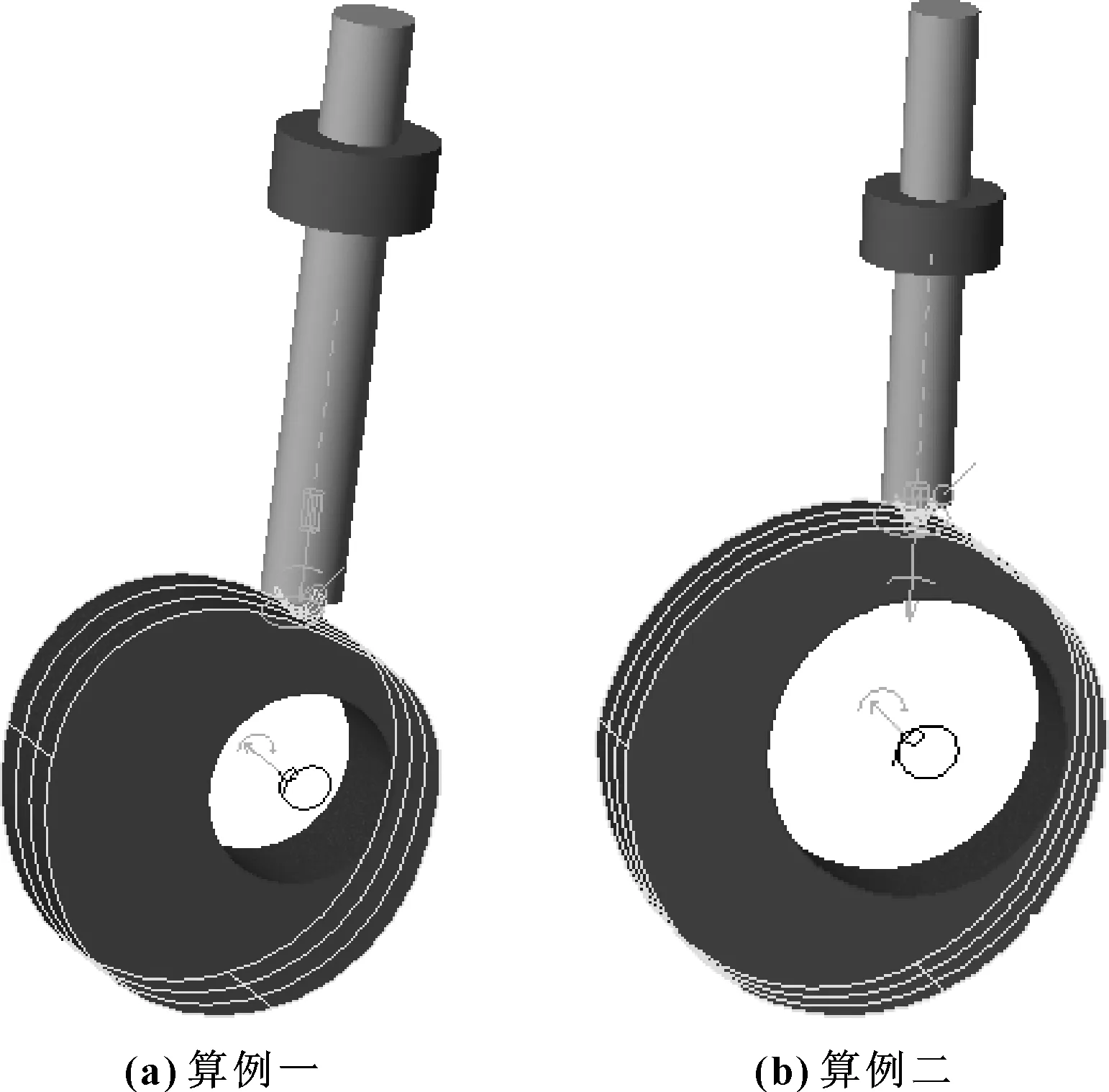

3 基于CREO的凸轮机构模型仿真

3.1 凸轮及机构的装配

凸轮机构的构件数量少,构件间的运动副简单。机架的约束方式选择【默认】,从动件与机架之间的运动副是移动副,在软件中选择约束方式为“圆柱”。凸轮与机架的约束方式选择为“销”。进入【应用程序】菜单,选择“连接-凸轮”,进行凸轮与从动件之间的运动连接,如图15所示。

图15 凸轮机构的装配及运动连接

3.2 创建凸轮机构运动仿真

装配好凸轮机构的运动模型后才能进行机构运动仿真。由于凸轮机构中凸轮是主动构建,伺服电动机添加到凸轮上,点击【伺服电动机】菜单,打开如图16所示【伺服电动机定义对话框】,按图示设置相应选项。在【A】选项中输入驱动器的转速为10,即凸轮每秒转过10°。

图16 伺服电动机定义

3.3 运动结果分析

接下来对凸轮机构进行参数测量。首先进行运动仿真,点击【机构分析】,选择运动学分析类型为【运动学】,考虑到前面设置的凸轮转速是10 (°)/s,在这里设置开始时间为0,中止时间为36 s,正好满足凸轮转动360°。其他选项默认系统设置,单击【运行】按钮,可以看到凸轮机构转动一周的仿真运动情况。对于该机构运动的仿真过程,可制作成多媒体动画文件。接下来进行参数测量。点击【测量】菜单,在【测量结果】对话框,在结果集选择框中选择前面已进行过的运动分析。在测量中创建新测量,在【类型】组框中可以选择如速度、加速度、凸轮轮廓曲率、凸轮压力角等进行分析,如图17所示。

图17 测量结果设置

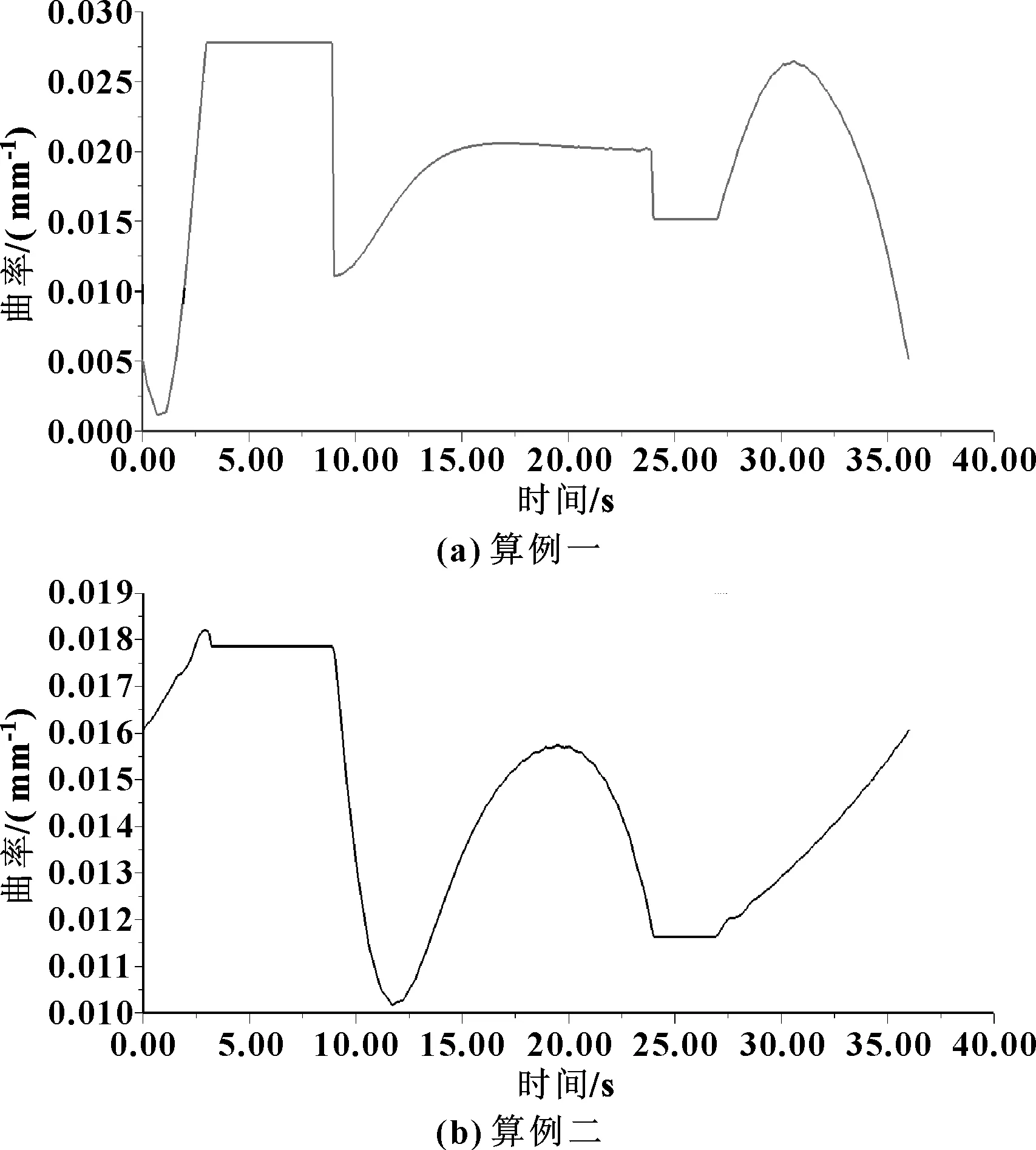

需要说明的是:在这里选择从动件推杆末点作为测量对象,接受系统的【每个时间步长】的评估方法,参数定义之后就可以得到分析结果,可单独绘制测量结果图形。改变结构参数和选择不同的运动规律,比较它们对运动学参数的影响,修改结构参数及运动规律可获得优化的设计参数。如将前面的算例一改为算例二:凸轮基圆半径Rb=50 mm,五次多项式运动规律上升30 mm,推程运动角为150°,远休止角为30°,等速运动规律下降30 mm,回程运动角120°,近休止角60°。不同结构参数和运动规律对凸轮形状、轮廓曲率及压力角有影响,在这里列举前面两个例子的凸轮的形状、曲率、压力角的变化情况,如图18—20所示。

图18 不同结构参数和运动规律对凸轮形状的影响

图19 不同结构参数和运动规律对凸轮轮廓曲率的影响

其他如速度、加速度、位移等都可以用图形和表格列出供设计分析。凸轮曲率对滚子半径的选择提供参考,轮廓的压力角为机构的传动效率提供依据。

4 结论

为了解决对心尖顶盘形凸轮机构设计过程中的几何参数及运动规律的优化选择问题,基于CREO,建立一个参数化的凸轮机构模型,设置了影响机构形状尺寸的参数,编制了不同运动规律的凸轮轮廓程序,在设计中根据机器工作的需要,输入参数和选择选项,使凸轮的模型按设计参数生成,再对机构进行仿真,得出一些凸轮机构运动的参数曲线,通过对这些参数曲线进行分析判断多次修改机构的结构参数和运动规律,得到优化的凸轮模型,同时也提高了设计效率。文中的研究为凸轮机构的设计提供了一种新的方法。

【1】孙恒、陈作模.机械原理[M].6版.北京:高等教育出版社,2002.

【2】郑文伟、吴克坚.机械原理[M].7版.北京:高等教育出版社,2002.

【3】陈立德. 机械设计基础[M].3版.北京:高等教育出版社,2007.

【4】杨可桢.机械设计基础[M].3版.北京:高等教育出版社,1989.

【5】杨和建.机械设计基础[M].3版.北京:高等教育出版社,2010.

【6】黄伟.机械基础与训练[M].北京:冶金工业出版社,2015

【7】孙江宏.Pro/ENGINEER Wildfire高级应用详解[M].北京:中国水利水电出版社,2006.

【8】黄伟.章动齿轮传动减速机构设计与仿真[D].昆明:昆明理工大学,2007.

【9】黄伟.基于Pro/E的内锥齿轮参数化设计实践[J].一重技术,2008(1):86-88.

【10】黄伟.章动齿轮传动机构的结构设计[J].一重技术,2008(2):37-39. HUANG W.Structural Design of Drive Mechanism with Nutation Gears[J].CFHI Technology,2008(2):37-39.

【11】闫向彤.基于Pro/E的凸轮机构的三维建模和运动仿真[J].组合机床与自动化加工技术,2009(7):12-14. YAN X T.3D Modeling and Kinematics Simulation of Cam Mechanism Based on Pro/E[J].Modular Machine Tool & Automatic Manufacturing Technique,2009(7):12-14.

【12】肖乾,周新建.基于Pro/E实现凸轮机构的设计与运动仿真分析[J].煤矿机械,2006(8):76-78. XIAO Q,ZHOU X J.Design and Kinematics Simulation of Cam Mechanism Based on Pro/E[J].Coal Mine Machinery,2006(8):76-78.

【13】陈建临,王爱国.凸轮机构的运动仿真分析[J].机械工程师,2008(1):140-141.

【14】成海霞,冯青山.基于Pro/E的凸轮三维设计与机构运动仿真[J].科技广场,2011(9):59-62. CHENG H X,FENG Q S.Design of Cam Mechanism Motion Simulation Based on Pro/E[J].Science Mosaic,2011(9):59-62.

【15】代明,张文信.凸轮机构的运动仿真设计[J].机电产品开发与创新,2006(1):75-76. DAI M,ZHANG W X.Design of the Cam Mechanism Motion Simulation[J].Development & Innovation of Machinery & Electrical Products,2006(1):75-76.

Parametric Design and Simulation of the Disc Cam Mechanism Based on CREO

HUANG Wei

(Department of Mechanical Engineering,Sichuan Electromechanical Institute of Vocation and Technology, Panzhihua Sichuan 617000,China)

Graph design is a traditional design method for cam profile, and the application of three-dimensional(3D) software in mechanical design provides a new design method for cam design. Based on CREO software,the geometric dimensions of the cam were designed and parameterized, and the selection of the motion rule of the follower was programmed. By using the CREO simulation function,the cam mechanism with different structural parameters and different motion laws were simulated and the motion parameters of the cam mechanism were measured.Then optimized cam profile was obtained. It provides a method for the optimization design of cam mechanism.

CREO software; Disc-cam mechanism;Parametric design;Simulation

2016-12-14

黄伟(1968—),男,工学硕士,副教授,主要从事机械设计、CAD/CAM方向的教学与研究工作。E-mail:hw253@126.com。

10.19466/j.cnki.1674-1986.2017.04.011

U461.1

A

1674-1986(2017)04-042-06