取力器设计与应用

2017-07-12左管军

左管军

(西安双特智能传动有限公司,西安 710119)

取力器设计与应用

左管军

(西安双特智能传动有限公司,西安 710119)

取力器为传递扭矩的媒介,在发动机飞轮端或变速箱输出端通过齿轮啮合传递扭矩。讨论一款适合于重型自动变速箱的取力器的设计、验证过程及安装原理。此款取力器自带离合器,依靠液压结合分离,适合各种特种车需要,为同类开发提供了参考。

取力器;扭矩;离合器

0 引言

文中研究的取力器基于国内使用的实际情况而开发,为电子液压控制换挡可开关式取力器,适用于消防车、吊车等需要额外扭矩输出的应用场合。壳体、轴、齿轮类零件由法士特生产,摩擦片采购卡莱或达耐时产品,电磁阀采购PARKER公司的产品。此取力器为侧置式取力器,要求同一款取力器可以同时安装在不同款自动变速器上, 可靠性及性能指标满足QC/T 319《专用汽车取力器》要求。

1 设计参数及结构形式

此取力器最大输出扭矩700 N·m, 最高输入转速2 200 r/min,单输入输出,单速比,液压换挡。采用两组齿轮实现要求速比, 取力部位在变速器前部1点钟或是8点钟位置(从后往前看)。

2 结构布置

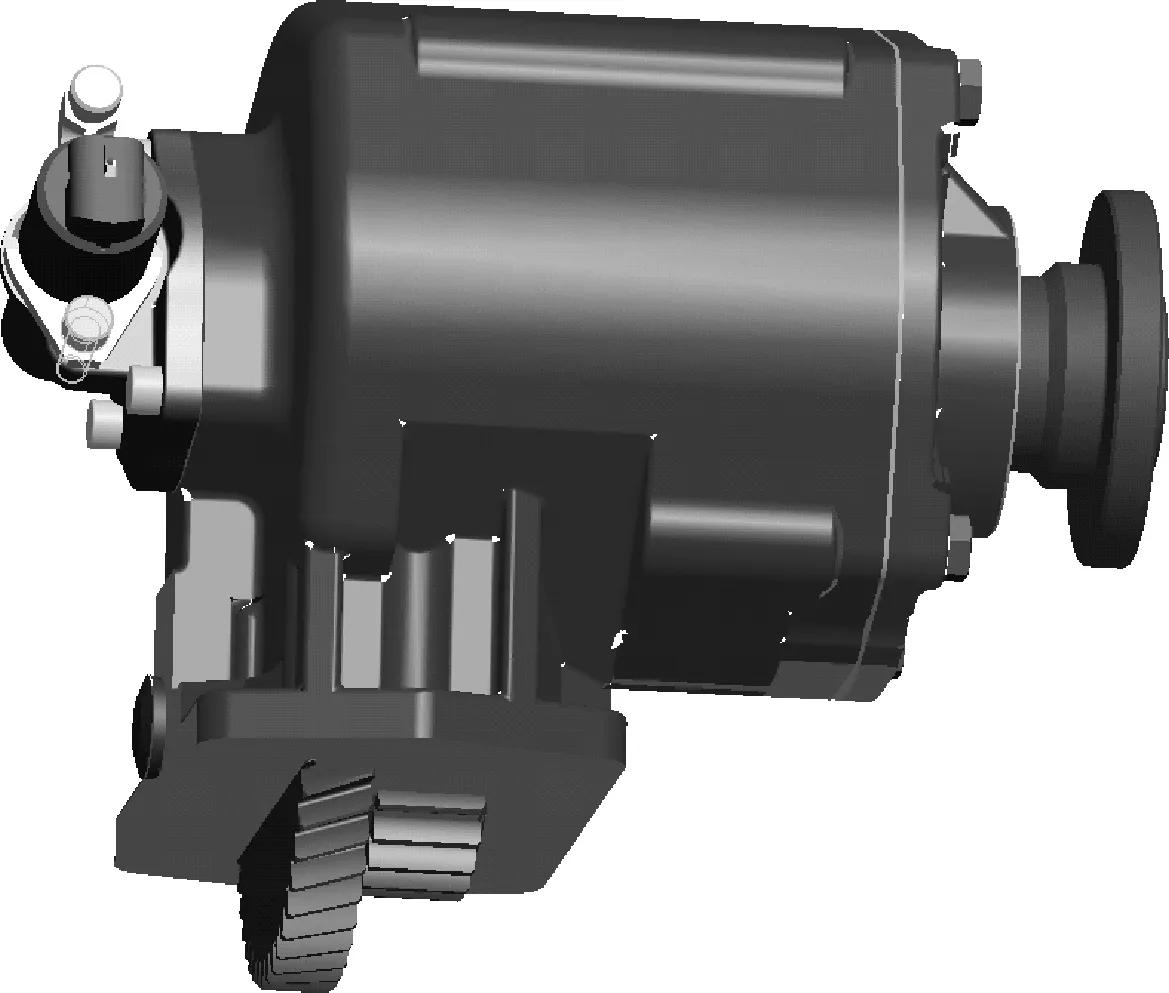

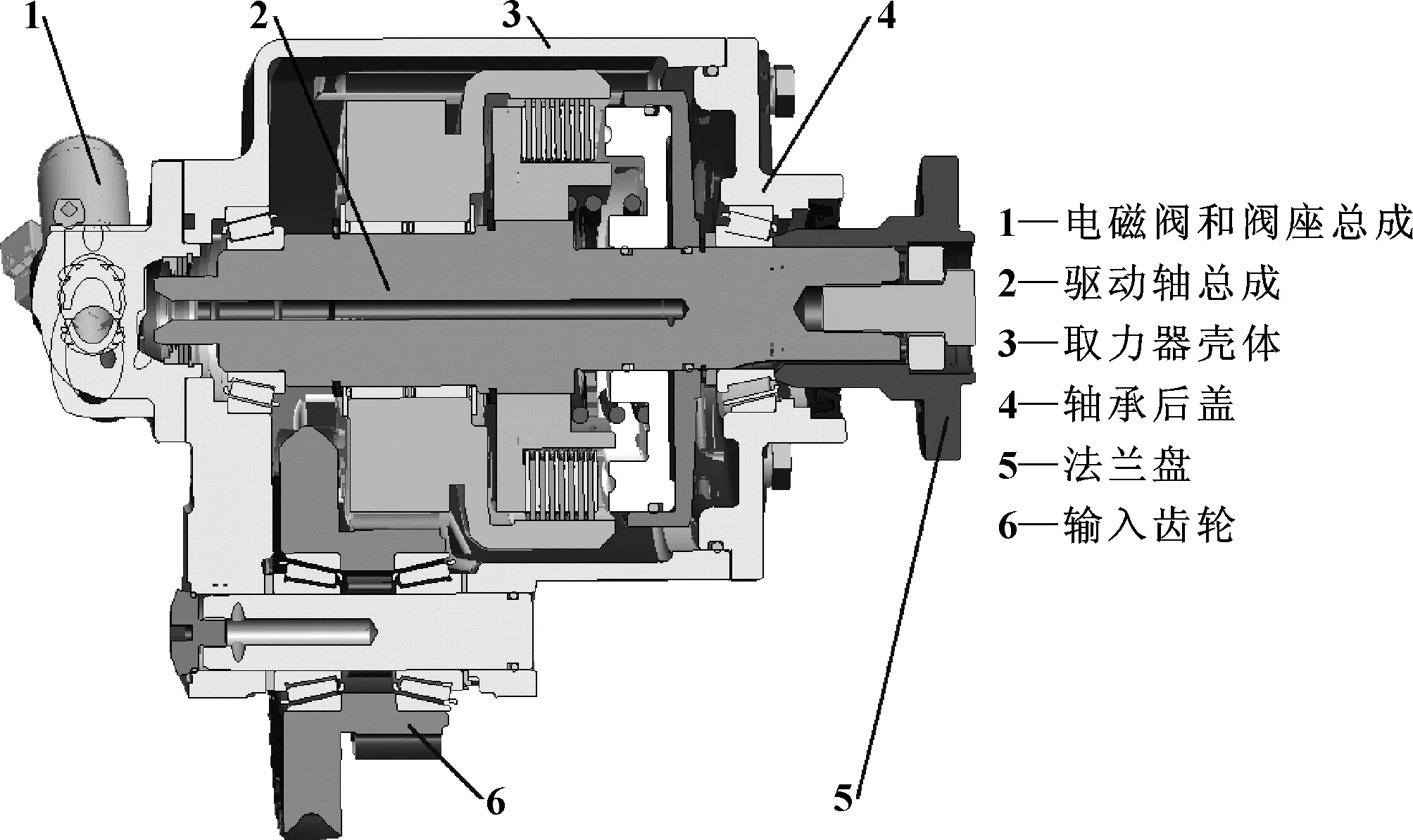

由于取力器在变速器上的安装面为标准的10孔安装,受变速器外形和底盘空间的限制,要求取力器设计非常紧凑。经过认真细致布置,最终设计方案外形图如图1所示,结构布置及原理如图2所示。

图1 取力器外形图

图2 取力器内部结构图

3 参数确定和相关计算

3.1 齿数确定和速比

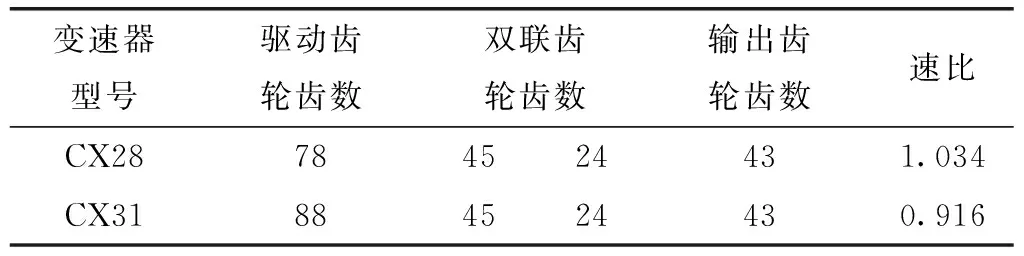

确定的取力器齿轮齿数如表1所示。

表1 AQC70各齿轮齿数

3.2 齿轮几何参数和齿轮、轴承寿命计算

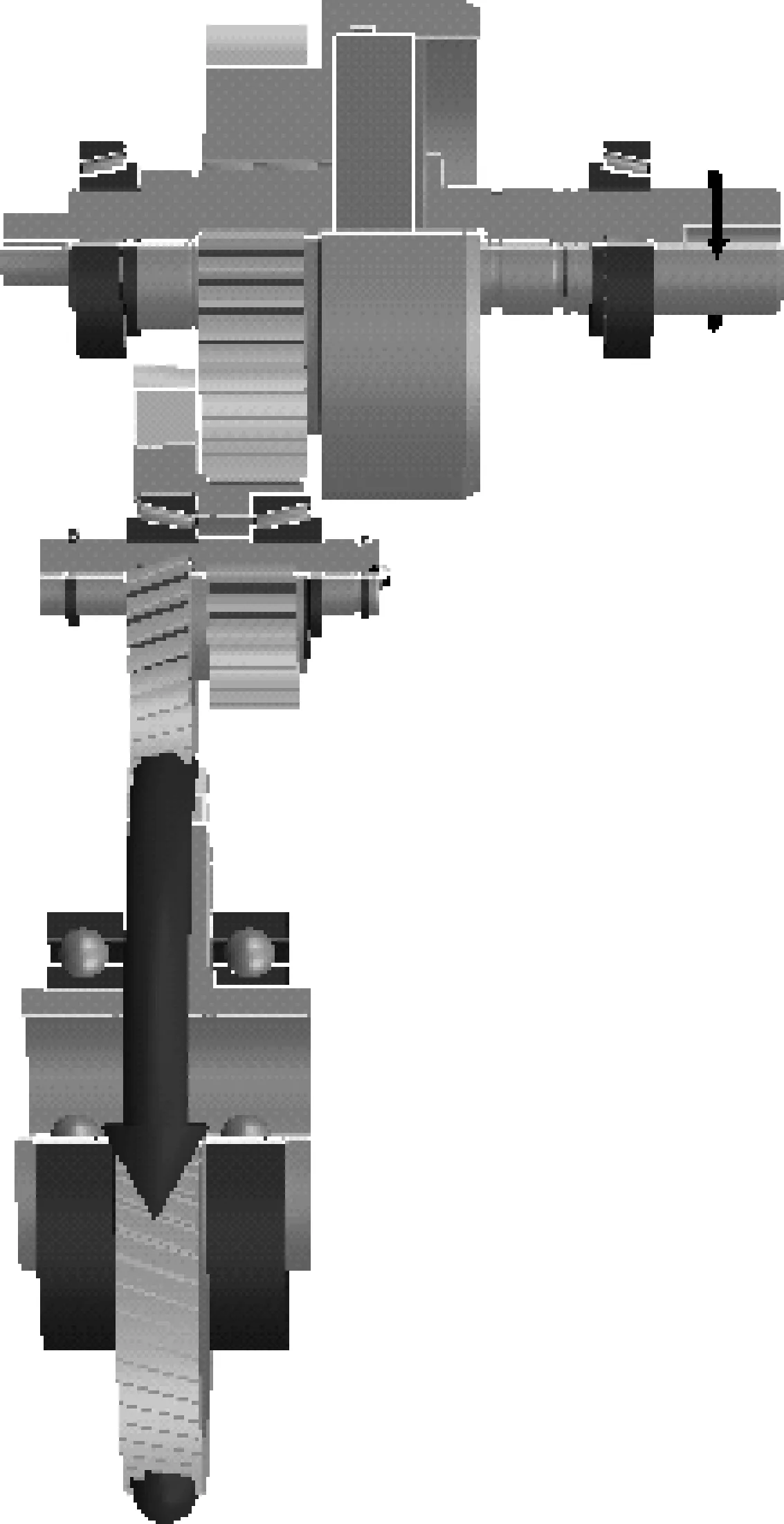

使用Romax软件建立的AQC70取力器模型如图3所示。

图3 取力器Romax模型

校核工况为:最高输入转速1 500 r/min;最大输出扭矩700 N·m;持续时间120 h。校核结果为输出齿轮组接触安全系数稍低于设定的接触安全系数,输入轴圆锥滚子轴承33205损伤率比较高。实际情况有待试验验证。

3.3 取力器轴强度、疲劳计算

轴材料采用美国牌号的8620RH钢材,轴的热处理要求为渗碳淬火。通过弯矩和扭矩图,得到受载荷最大的截面,然后校核该截面的强度。由于轴受载荷脉动循环变应力,故取α=0.6。最终求得轴的弯曲应力:

许用弯曲应力[σ-1]=60 MPa,σ<[σ-1],可知安全。

校核轴的疲劳寿命时,对应力集中、直径较小的截面进行校核。

[S]=1.5,由Sca>[S]可知轴安全。

由取力器Romax模型和校核计算结果可知,取力器轴强度和疲劳寿命在要求的工况下足够。

4 取力器试验验证

4.1 取力器2万次换挡试验

将变速器安装在试验台上,用两个定位销将取力器安装在变速器1点钟位置,然后安装变速器的压力传感器、流量计、温度计、冷却器和油管,取力器进出油口压力传感器、出口温度传感器及油管。连接线路,开始试验。换挡试验曲线如图4所示。

图4 换挡试验曲线

由图4可以看出:离合结合时间为0.57 s,分离时间为0.54 s,工作时取力器进口压力为1.72 MPa,出口压力为1.36 MPa,从实验过程发现,随着温度升高,主调压阀压力降低,取力器进出口压力也降低。换挡时峰值流量为3.9 L/min,不工作时润滑流量为2.08 L/min。

2万次换挡试验完成后,对其进行了拆解分析。除活塞处

卡环由于疲劳形变而变脆外,摩擦片、对偶片无磨损,O形圈完好,弹簧刚度变化小于4%,活塞、活塞座有轻微磨损,轴承完好。达到了换挡性能试验的要求,顺利完成2万次换挡试验。

4.2 取力器120 h耐久试验

将变速器安装在试验台上,用两个定位销将取力器安装在变速器1点钟位置,然后安装变速器的压力传感器、流量计、温度计、冷却器和油管,取力器进出油口压力传感器、出口温度传感器及油管。由于取力器输出轴与试验室加载电机的输出轴不在一个中心线上,选购了一台分动箱进行中心线的调整,然后用两根传动轴将加载电机与取力器输出轴连接起来,并对分动箱加装了冷却系统。电控工程师进行线路的连接,试验开始。取力器耐久试验安装如图5所示。

120 h耐久试验完成后,同样进行了拆解分析。摩擦片对偶片有轻微磨损,无烧结,说明承载和润滑良好;齿轮无断齿现象,但有磨损、轻微点蚀和偏载现象;轴承有可接受的轻微磨损,说明承载和润滑良好;其他零件无磨损、断裂现象,整个取力器无漏油现象。达到寿命试验的要求,耐久试验顺利完成。

图5 耐久试验安装图

5 取力器安装

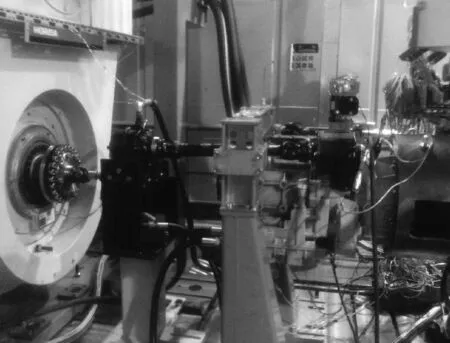

取力器换挡装置安装(无电子超速控制)简图如图6所示。

图6 取力器换挡装置安装简图(无电子超速控制)

取力器换挡装置安装(带电子超速控制)简图如图7所示,实际安装外观图如图8所示。

图7 取力器换挡装置安装简图(带电子超速控制)

图8 安装外观图

6 结论

此取力器经过试制、试验验证、实车应用,满足额外扭矩输出需求。现阶段已批量应用于专用车、工程矿用车等领域,在带来经济效益的同时,为进一步同类开发积累了经验。

【1】余志生.汽车理论[M].北京:机械工业出版社,2011.

【2】朱孝录.齿轮传动设计手册[M].2版.北京:化学工业出版社,2010.

【3】张展.实用齿轮设计计算手册[M].北京:机械工业出版社,2011.

【4】郭术义.齿轮三维快速造型与仿真[M].北京:科学出版社,2010.

Design and Application of the Power Takeoff

ZUO Guanjun

(Xi’an FC Intelligence Transmission Co.,Ltd., Xi’an Shaanxi 710119,China)

The power takeoff is a medium for transmitting the torque. It is fitted on the end of the engine flywheel or the transmission output end to transfer torque through gear meshing. The design, verification process and installation principle of a power takeoff which was suitable for heavy automatic transmission were discussed. The power takeoff comes with clutch; relying on hydraulic separation and combination,it is suitable for a variety of special vehicles. It provides reference for similar development.

Power takeoff;Torque;Clutch

2016-12-14

左管军(1980—),男,硕士,工程师,研究方向为汽车总成设计与制造。E-mail:junjunzuo@163.com。

10.19466/j.cnki.1674-1986.2017.04.008

U469.6+8

A

1674-1986(2017)04-032-04