某杯式挺柱配气机构凸轮磨损问题分析

2018-08-09安卓于德政李一梁锋

安卓,于德政,李一,梁锋

(华晨汽车工程研究院动力总成设计处,辽宁 沈阳 110141)

前言

在发动机的配气机构中,凸轮轴的凸轮与杯式挺柱是一对重要的摩擦副。发动机运转过程中,随着凸轮轴的转动,凸轮与杯式挺柱接触表面承受周期性的冲击载荷和滑动摩擦,如果在此过程中,该摩擦副磨损严重,会影响发动机的正常运转。

某1.5升增压直喷汽油机试验过程中,进、排气凸轮轴的凸轮与挺柱接触表面发生异常磨损,其中凸轮磨损位置主要发生在凸轮桃尖两侧 30°~40°范围内。经过材料匹配分析、配气机构多体动力学仿真计算、并结合润滑系统试验、耐久试验,通过更改凸轮材料、优化凸轮型线、优化发动机润滑系统等措施,最终解决了该问题。

1 问题分析

1.1 材料匹配分析

该发动机为组合式凸轮轴,凸轮材料为GCr15,表面硬度不低于56HRC,挺柱材料为20CrMo,表面硬度为770HV3(相当于 63HRC),前者为高碳铬轴承钢,后者为合金结构钢,两者均属于钢质类材料,对于滑动摩擦,同一摩擦副中的两者采用相同或相似材料,且硬度相差不太大的情况下易产生粘着。由此推断,此种材料匹配方案可能为导致该异常磨损的因素之一。

1.2 配气机构型线分析

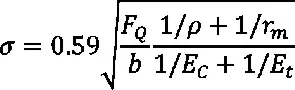

凸轮磨损区域位于凸轮桃尖两侧30°~ 40°范围内,通过配气机构动力学仿真计算,凸轮与挺柱表面接触应力的峰值发生在该区域内(如图1、图2所示)。

其中,接触应力:

式中:

FQ为作用在凸轮外形法线方向的载荷(包括弹簧力、集中质量惯性力);

ρ为凸轮曲率半径

rm为挺柱顶面圆弧半径(对于平顶挺柱,rm取∞);

b为接触线长度(对于平顶挺柱,可取凸轮宽度);

Ec、Et分别为凸轮、挺柱材料的弹性模量。

由该公式可知,接触应力与气门弹簧力、材料弹性模量成正相关,与凸轮曲率半径成负相关。

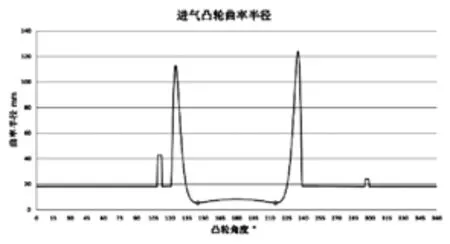

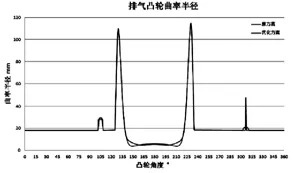

而对于该发动机,凸轮型线中的最小曲率半径刚好出现在该磨损区域(如图3、图4所示),由此推断,过大的气门弹簧力及材料弹性模量、过小的凸轮曲率半径可能为导致该异常磨损的因素之一。

图1 进气凸轮与挺柱接触应力

图2 排气凸轮与挺柱接触应力

图3 进气凸轮曲率半径

图4 排气凸轮曲率半径

1.3 润滑系统分析

通过润滑系统功能试验及发动机耐久试验结果分析,该发动机存在机油稀释问题,稀释后的机油会导致凸轮与挺柱接触面的油膜劣化甚至无法形成油膜。由此推断,发动机机油稀释可能为导致该异常磨损的因素之一。

2 改善措施及结果

2.1 材料匹配优化

凸轮材料由GCr15更改为粉末冶金,挺柱仍采用20CrMo材料不变,更改后,避免了同摩擦副的两者采用同类材质所导致的粘着磨损,同时,相比于GCr15,粉末冶金自润滑性能更加。

2.2 凸轮型线优化

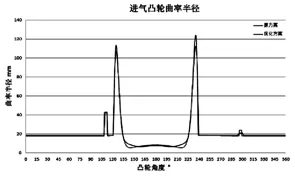

经配气机构动力学仿真计算,气门弹簧力设计合理,如果减小,则可能导致气门飞脱,故无法减小气门弹簧力。而材料弹性模量则为材料的固有属性,与材料匹配相关,故无法独立更改。因此,若想减小凸轮与挺柱的接触应力,需对凸轮型线进行优化,在满足发动机动力性要求的前提下,微调凸轮型线,加大凸轮磨损区域的最小曲率半径。

图5 进气凸轮曲率半径对比

图6 排气凸轮曲率半径对比

图7 进气凸轮与挺柱接触应力对比

图8 排气凸轮与挺柱接触应力对比

通过优化凸轮型线,进气凸轮桃尖两侧的最小曲率半径分别由 5.403mm、5.390mm提高至6.528mm、6.570mm,排气凸轮桃尖两侧的最小曲率半径分别由3.796mm、3.802mm提高至4.633mm、4.632mm(如图5、图6所示),最终降低了凸轮与挺柱最大接触应力(如图7、图8所示)。

2.3 润滑系统优化

通过以下三个措施改善了发动机润滑系统的机油稀释现象:

a)优化燃油喷射策略,由单次喷射改为二次喷射,改善湿壁现象;

b)优化曲轴箱通风系统;

c)提高发动机水温,加快机油蒸发,同时提高燃油雾化程度。

2.4 改善结果

通过以上三方面的优化,经过发动机耐久试验验证,凸轮与挺柱异常磨损问题得以解决。

3 结论

该发动机凸轮与挺柱异常磨损主要由以下三方面因素导致:

a)凸轮与挺柱采用同类材质,用于同一滑动摩擦副中,易产生粘着磨损;

b)凸轮型线最下曲率半径过小导致最大接触应力过大;

c)发动机润滑系统存在机油稀释,造成凸轮与挺柱接触表面油膜劣化甚至破坏。

针对以上三方面因素,分别采用了以下三点改善措施:

a)更改凸轮材料,由GCr15更改为粉末冶金;

b)优化凸轮型线,加大最小曲率半径,减小凸轮表面接触应力;

c)改善发动机润滑系统机油稀释现象,进而改善凸轮与挺柱表面润滑效果。

通过以上改善措施,该发动机凸轮轴的凸轮异常磨损问题得以解决。