齿轮端面倒棱切削去毛工艺开发及应用

2017-07-12曹进琪史鹏飞

曹进琪,史鹏飞

(上海汽车变速器有限公司,上海 201800)

齿轮端面倒棱切削去毛工艺开发及应用

曹进琪,史鹏飞

(上海汽车变速器有限公司,上海 201800)

主要介绍了齿轮倒棱的作用,齿轮端面作为定位面时的常规工艺。同时介绍了新的齿轮端面倒棱后的特殊切削去毛技术,并对相关工艺的开发及应用前景作了一定的探讨。

齿轮;倒棱;切削去毛技术

0 引言

随着汽车生产技术的发展和使用要求的提高,汽车齿轮正朝着高精度、高强度、低噪声及长寿命方向发展,从而对齿轮的加工工艺提出了更高要求。对齿轮轮齿进行倒棱是控制齿轮噪声一个十分重要的工艺措施,已引起国内外齿轮加工制造行业普遍的关注和重视[1]。齿轮倒棱部位一般有3个:(1)端面倒棱,通常是在车制齿坯时加工出来;(2)齿顶倒棱,一般在滚齿或插齿时加工出来;(3)齿廓倒棱,一般用砂轮磨出或在热处理前用倒棱刀采用挤压的方式进行加工[2-3]。目前在进行汽车齿轮大批量生产时,为提高生产效率,很多都是采用挤棱的方式来进行倒棱,采用该种方式倒棱后齿轮端面有凸起翻边,需要再对端面进行刮毛。

1 齿轮端面做定位面时的常规工艺流程

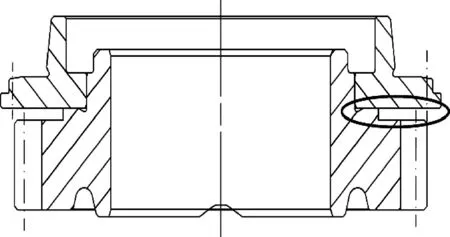

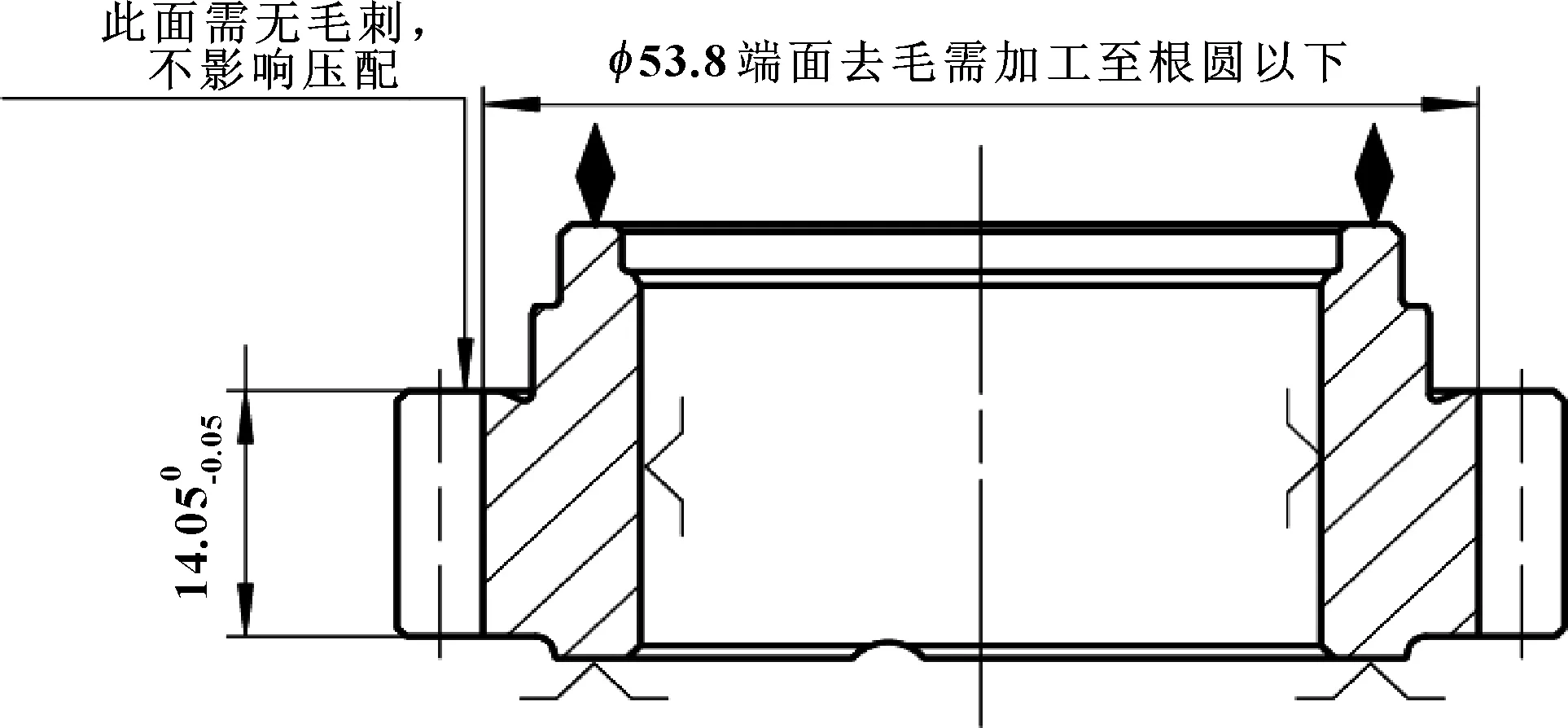

目前变速箱齿轮中结合齿与齿轮焊接的工艺运用较多,为确保压配、焊接及热处理后成品齿轮及结合齿精度,必须确保齿轮上压配结合齿的端面不能有翻边毛刺。故产品设计时, 一般都在齿轮上加一个小台阶,以便结合齿定位,如图1所示常规主动齿总成结构中的圆圈所指台阶,这样齿轮倒棱后的翻边毛刺对结合齿压配不会有影响。而有些零部件,由于结构限制,结合齿需直接压在齿轮端面上,如图2所示。

图1 常规主动齿总成结构

图2 直接用齿轮端面定位的总成结构

常规齿轮及总成热前加工工艺:精车内孔及端面→精车外径及另一端面→滚齿、倒棱→剃齿→焊接前清洗→压配结合齿→焊接,然后进行热处理。而对于直接用齿轮端面定位的总成,为确保后续零件加工质量,试制时热处理前加工工艺制定如下:精车内孔及端面→精车外径及另一端面→滚齿、倒棱→磨压配端面→剃齿→焊接前清洗→压配结合齿→焊接,然后再进行热处理。这主要是由于齿轮在滚齿倒棱后,齿轮端面有倒棱后的挤出翻边,故直接压结合齿的话,结合齿端面跳动及径向跳动都很难保证,需增加一道磨压配端面工艺,以确保后续零件总成结合齿相关精度要求。

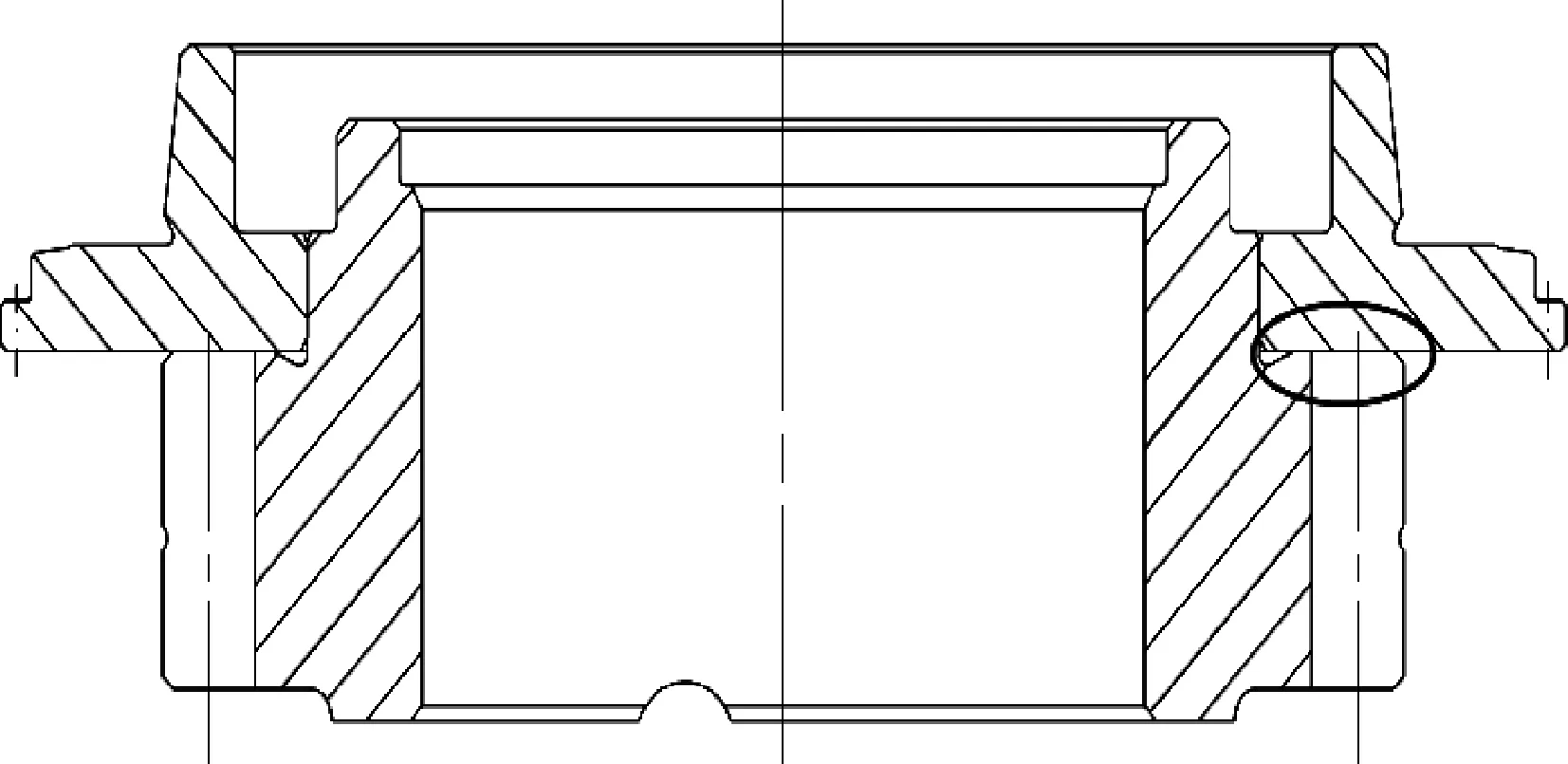

2 常规去毛技术与切削去毛技术简介

虽然常规倒棱后有刮毛刀对齿轮端面进行刮毛,如图3所示,但该刮毛刀没有电机驱动,只能贴在零件表面,随着零件的转动对零件端面进行刮削,不能有效去除倒棱后的挤出翻边。如图4所示,常规倒棱去毛后零件端面有明显的挤棱翻边,该翻边仅通过刮毛不能有效去除。

图3 常规齿轮倒棱刀及刮毛刀

图4 常规倒棱去毛后的零件表面

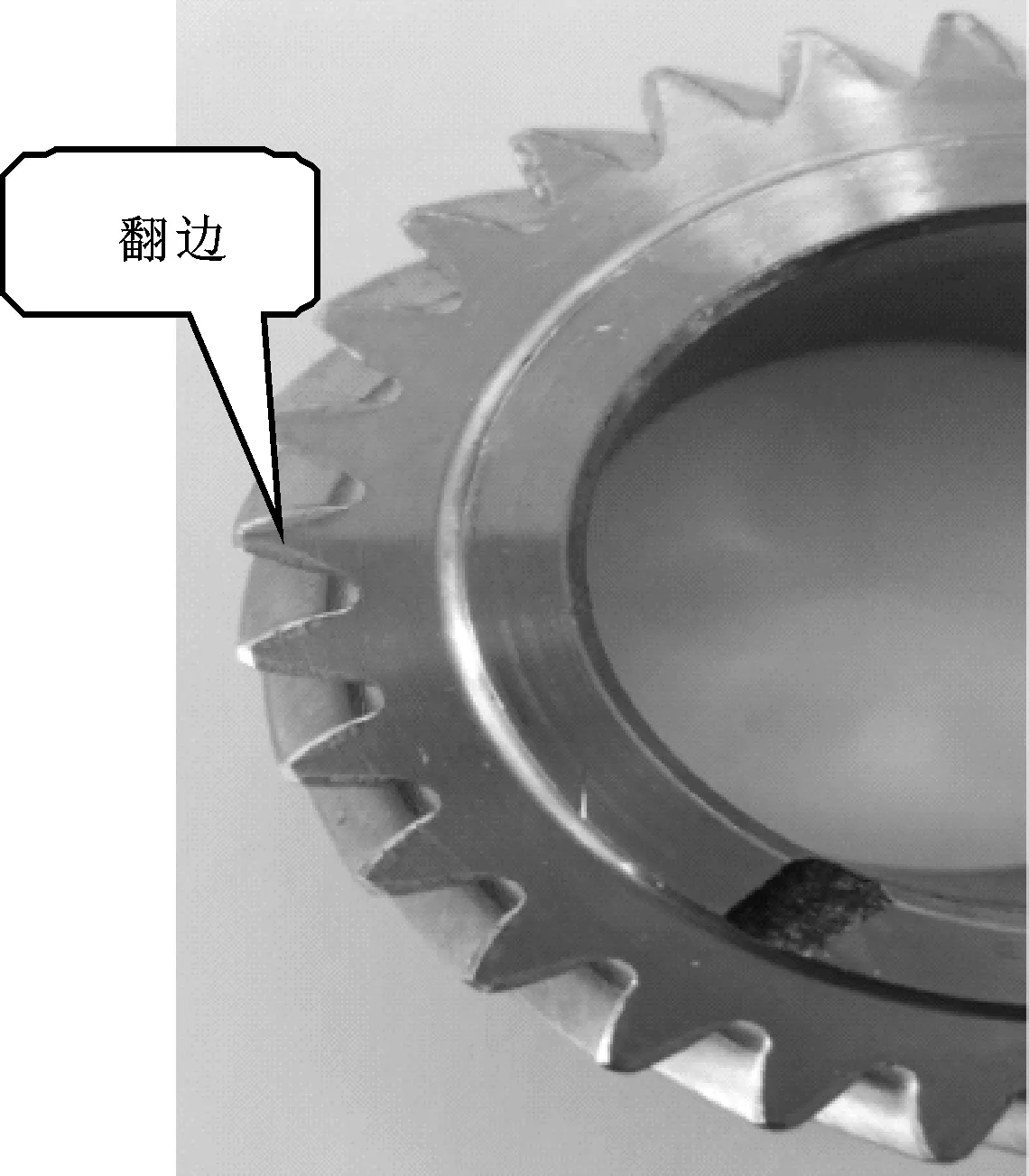

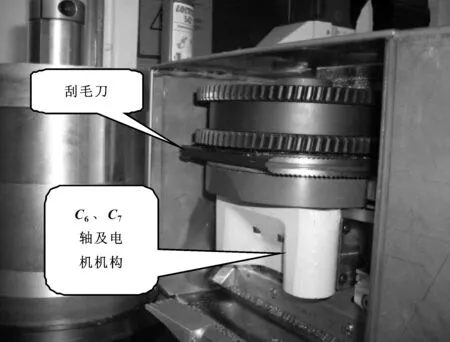

常规倒棱去毛后的齿轮端面,如果需要直接作为定位面,为保证后续压配、焊接等工序的精度,需要增加一道磨端面的工序。针对该问题,Gleason滚齿倒棱机给出了一个比较好的解决方案,即对原先的刮毛机构及刮毛刀进行改进,如图5所示:为刮毛机构新增了两根轴,分别为C6和C7轴,负责刮毛刀的轴向和径向进给运动;刮毛刀也从单片式改成有一棱-棱切削刃的刀片。这样去毛刀可以对齿轮端面产生真正的切削。图6所示为特殊切削去毛后的齿轮端面,可以看出,齿轮挤棱后的翻边已被完全去除。

图5 特殊切削倒棱机构及刮毛刀

图6 切削倒棱去毛后的零件表面

3 切削去毛工艺调试开发及应用

常规倒棱后刮毛刀是按齿轮齿宽来调整刮毛刀两边之间的距离,一般会比齿宽小0.1 mm左右。切削去毛机构,是靠调整去毛刀的轴向及径向运动参数来调整刮毛的效果。去毛刀的轴向运动可以调整是加工齿轮上端面或下端面,同时还可以调节去毛量的大小;径向运动可以调整去毛刀离齿根圆的距离,一般去毛刀都会加工到齿根圆以下,以实现齿轮端面毛刺的全部去除。

此次工艺调试采用的滚齿倒棱设备是Gleason 130Hic,它专门配备有上述特殊倒棱机刮毛机构。该机构是Gleason在国内首次使用,某厂之前也从未有相关的应用经验,故该工艺开发基本没有现有经验可借鉴。

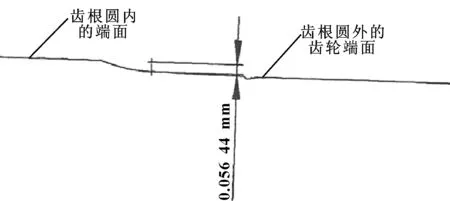

在新的倒棱去毛工艺卡里,新增了对齿宽的要求,通过精车及倒棱去毛的相关尺寸要求,确保只要倒棱去毛后齿宽达到工艺要求,端面切削余量即可保证,这样加工后齿轮端面就不会有毛刺翻边。同时,倒棱工艺中还对端面切削的径向位置也做了要求,需要至少加工到齿根圆以下。如图7所示,图中齿宽尺寸及径向加工位置要求都是切削倒棱去毛工艺中特有的。

图7 切削去毛工艺要求

按照上述工艺要求,经过预验收时对各加工参数的反复调整及试验,最终加工出了符合预期的零件。对滚齿倒棱后的零件端面进行测量,如图8所示,齿轮端面有0.05 mm左右的切削量,同时齿轮端面没有任何凸起,这确保了齿轮端面不会有倒棱的挤出翻边。后续用这些零件进行压配焊接,压配、焊接后分别测量零件结合齿端面跳动及径向跳动,都能满足相关工艺要求。热处理后再测量成品,结合齿端面跳动及径向跳动也能满足产品图纸的相关要求。此次新工艺调试十分成功,目前现场已经按该切削去毛工艺进行批量生产,反馈良好。

图8 切削去毛加工后齿轮端面轮廓仪数据

4 新工艺成果及展望

此项新工艺实施,主要是通过在Gleason滚齿倒棱机上增加去毛刀的主轴和改进去毛刀的结构设计来实现。去毛刀主轴由伺服电机进行驱动,相关设备比传统设备价格约高40万元,但是后续磨齿轮端面的磨床可以省掉,目前一台普通的国内磨床价格预计也要50万,故新设备成本增加基本可以忽略不计。此项新工艺的实施,主要可以节约原来磨端面的加工成本,目前该厂磨端面的加工成本约要0.9元/件,按批量生产30万套/年计算,每年节约的加工成本就可以达到0.9×30=27万元。同时由于减少了磨床的使用,省略了相关设备维护及保养费用,也减少了相关机床切削液的使用,对环境保护也有积极作用。

目前热处理后齿轮端面如是需要直接作为压配的定位面时,齿轮端面都会硬车一刀,该硬车为断续切削,对硬车刀片要求很高,极易造成刀片的报废。若是运用该新倒棱去毛工艺,热处理前就已完全去除齿轮端面的倒棱挤压翻边,热处理后就可以不需要再增加齿轮端面的硬车,这样就可减少硬车刀片的使用,以节省加工成本。后续作者将在类似结构的零件上继续进行相关试验。

【1】杨钟胜.齿轮的倒棱技术[J].汽车工艺与材料,2009(9):53-56.

【2】刘晓莉.齿轮倒棱工艺[J].机械传动,2007,31(2):100-101. LIU X L.Chamfering Process of Gear Tooth Profile[J].Journal of Mechanical Transmission,2007,31(2):100-101.

【3】唐宇.齿轮形廓磨棱设备及工艺研究[D].哈尔滨:哈尔滨工业大学,2009.

Development and Application of Cutting Deburring Process for Gear Chamfering End Face

CAO Jinqi,SHI Pengfei

(Shanghai Automobile Gear Works,Shanghai 201800,China)

The roles of gear chamfering, and the conventional process for gear end face as the positioning surface were introduced. At the same time, the special cutting deburring technology for gear end face which was after chamfering was also introduced. The development and application prospect of related technology were discussed.

Gear; Chamfering;Cutting deburring technology

2016-12-25

曹进琪(1981—),男,硕士研究生,工程师,长期从事齿轮机加工工艺方面的研究与应用。E-mail:caojinqi@126.com。

10.19466/j.cnki.1674-1986.2017.04.010

TH162

B

1674-1986(2017)04-039-03