不同半径长度异形凸轮可行性试验分析

2019-06-17王杰雄

王杰雄

(河北农业大学 机电工程学院,河北 保定 071000)

1 引言

在各种机械,特别是自动机和自动控制装置中[1],凸轮机构得到了广泛的应用,为了满足不同工况的需要,对凸轮机构提出了越来越严格的要求,其中凸轮机构的异形化设计就是其中的一项重要要求,本文基于全国大学生工程训练综合能力大赛中对无碳小车凸轮的设计和试验,研究出异形凸轮半径之间的临界关系,为其它异形凸轮的半径设计排除一些不当的半径值,以期在设计中少走弯路。

2 影响异形凸轮可行性的因素分析

影响异形凸轮可行性的因素有5个:①异形凸轮不同半径的长度;②异形凸轮不同半径之间的夹角;③异形凸轮每一半径所对应的外廓形状;④异形凸轮推杆端部的尺寸;⑤推杆端部与异形凸轮之间的接触形式。

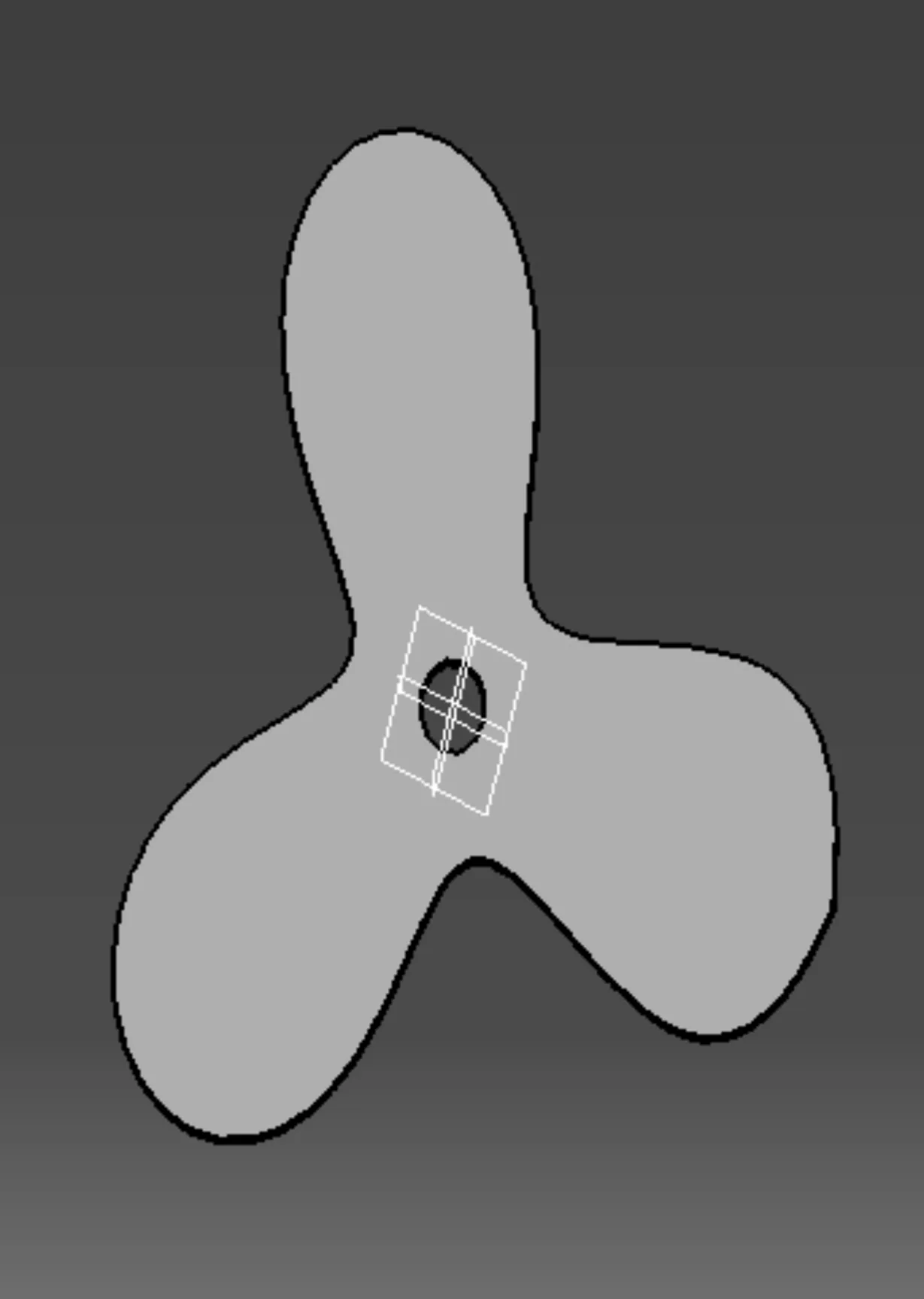

本文针对三叶草形异形凸轮的可行性进行分析,如图1所示。将影响因素中的②、③、④、⑤作为定量,其中不同半径之间的夹角为常用的60°,外廓尺寸如图1所示,推杆端部是直径为6 mm的可转圆柱棒,推杆端部与异形凸轮之间的接触形式为滚动摩擦;将半径长度作为变量,研究不同半径长度对异形凸轮可行性的影响。

3 试验设计

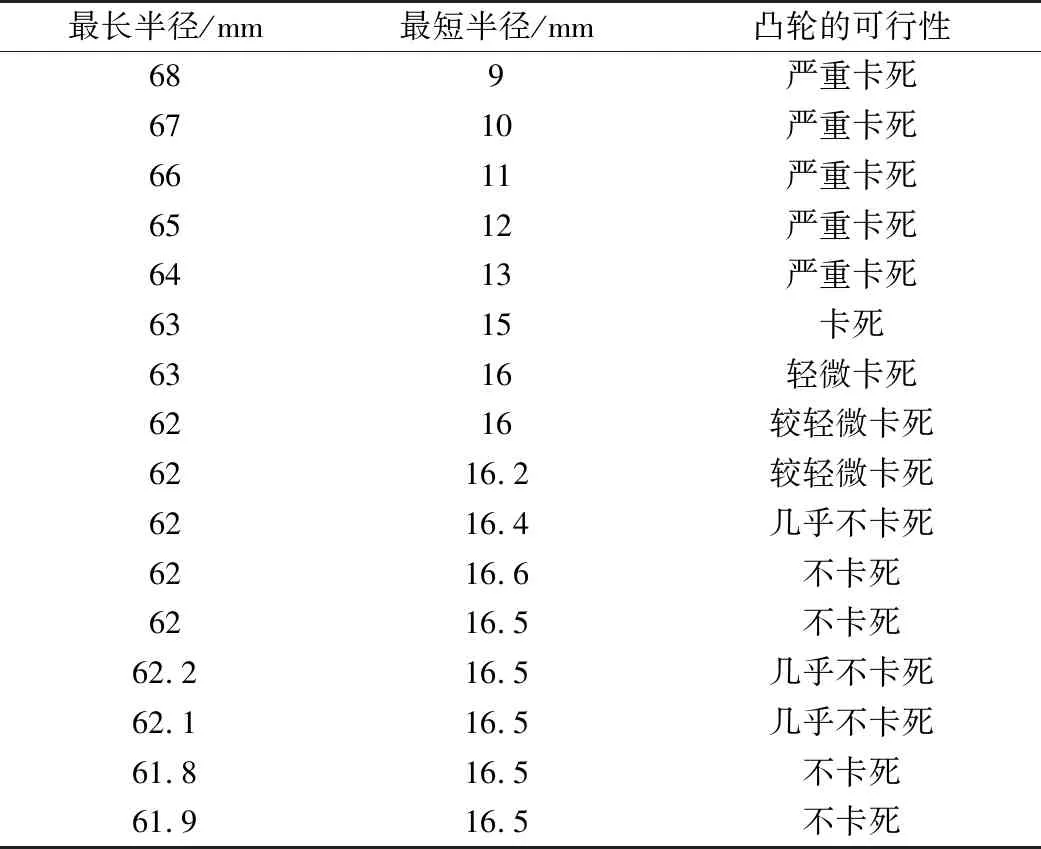

试验装置为无碳小车,试验凸轮为三叶草形异形凸轮,如图2所示,试验方法为换用半径长度不同的异形凸轮,使其转动,观察异形凸轮是否与推杆发生卡死现象以及异形凸轮带动推杆运动过程中,小车转向的平稳性,多次试验,找出临界半径长度,为日后其它异形凸轮的设计提供参考数据(表1)。

4 试验结论

经过大量试验,在不同半径之间的夹角为60°,外廓尺寸如图1所示,推杆端部是直径为6 mm的可转圆柱棒,推杆端部与异形凸轮之间的接触形式为滚动摩擦的条件下,三叶草形异形凸轮的最长半径为62 mm,最短半径为16.5 mm,即半径的极值比为3.76,这时的异形凸轮才不会出现卡死现象,并且可以平稳地运转。

图1 三叶草形异形凸轮

图2 无碳小车

最长半径/mm最短半径/mm凸轮的可行性689严重卡死6710严重卡死6611严重卡死6512严重卡死6413严重卡死6315卡死6316轻微卡死6216较轻微卡死6216.2较轻微卡死6216.4几乎不卡死6216.6不卡死6216.5不卡死62.216.5几乎不卡死62.116.5几乎不卡死61.816.5不卡死61.916.5不卡死

5 研究价值

凸轮的应用范围在机械领域是非常广泛的,由于传统凸轮控制的运动轨迹较为简单,在一些场合使用起来不能达到预期的效果,有些工况用到了组合凸轮,虽然达到了预期效果,但其结构复杂,尺寸加大,机械强化程度降低,所以异形凸轮的出现是必要的。例如内燃机中的阿特金森循环[2],其原理是通过一套复杂的连杆机构,使得发动机的压缩行程大于膨胀行程,不仅改善了发动机的进气效率,也使得发动机的膨胀比高于压缩比,有效地提高了发动机的效率,如果将传统发动机曲轴改为直轴并在上面安装合适的异形凸轮,其与活塞连杆组成异形凸轮机构,理论上也可以实现与阿特金森循环效果一样的循环,在其它因素不变的条件下,依然可以提高发动机的效率,减小发动机的尺寸。

6 结语

随着现代科技进步不断加快,不同的新理论不断诞生,异形凸轮的研究创新可以推动机械领域进一步发展,虽然目前异形凸轮没有成为凸轮机构的主流,还有一些技术难关有待突破,还需要对其刻苦钻研、大量试验,以创造出更多的成果。