整体式车桥半轴晃动问题分析

2017-07-12齐改霞

齐改霞

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000 )

整体式车桥半轴晃动问题分析

齐改霞1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000 )

半轴总成的功能是接受从差速器传来的转矩并将其传给车轮,驱动车轮转动,承受地面传递给车轮的作用力。半轴晃动将导致整车操稳性差,严重时半轴脱出, 直接影响驾驶员生命安全。针对某款汽车半轴总成晃动问题,经理论核算、工艺分析、DOE分析,发现其存在的缺陷,对半轴总成结构设计及装配工艺进行优化。

半轴;晃动;理论核算;DOE分析

0 引言

半轴总成是后桥驱动力传递的关键元件,其可靠性直接关系到行车安全。而半轴总成由半轴、轴承、油封座、挡圈等零部件组成,半轴总成设计或装配不良时直接影响整车安全性。作者结合实际情况,针对某款车型因半轴挡圈厚度问题导致的半轴晃动现象,从理论受力、装配工艺、试验验证等方面进行分析与研究。

1 问题描述

对某款新开发的具备整体式后驱动桥的试验车进行耐久性能试验时,驾驶员感觉后轮轴向晃动,整车操控不稳定。将底盘升起发现车轮与半轴的连接没有问题,但车轮和半轴总成整体有晃动问题,最大晃动幅度3 mm。经拆解发现半轴挡圈脱出,轴承及油封座发生轴向位移,导致半轴轴向蹿动,进而引起车轮和半轴晃动。

2 挡圈受力分析

为解决该晃动问题,根据实际情况核算半轴总成承受的最大侧向力;采用冲压拉伸、冲压翻边模式搭建力学模型,将挡圈脱出力与半轴总成承受的最大侧向力对比,分析对挡圈脱出的影响。

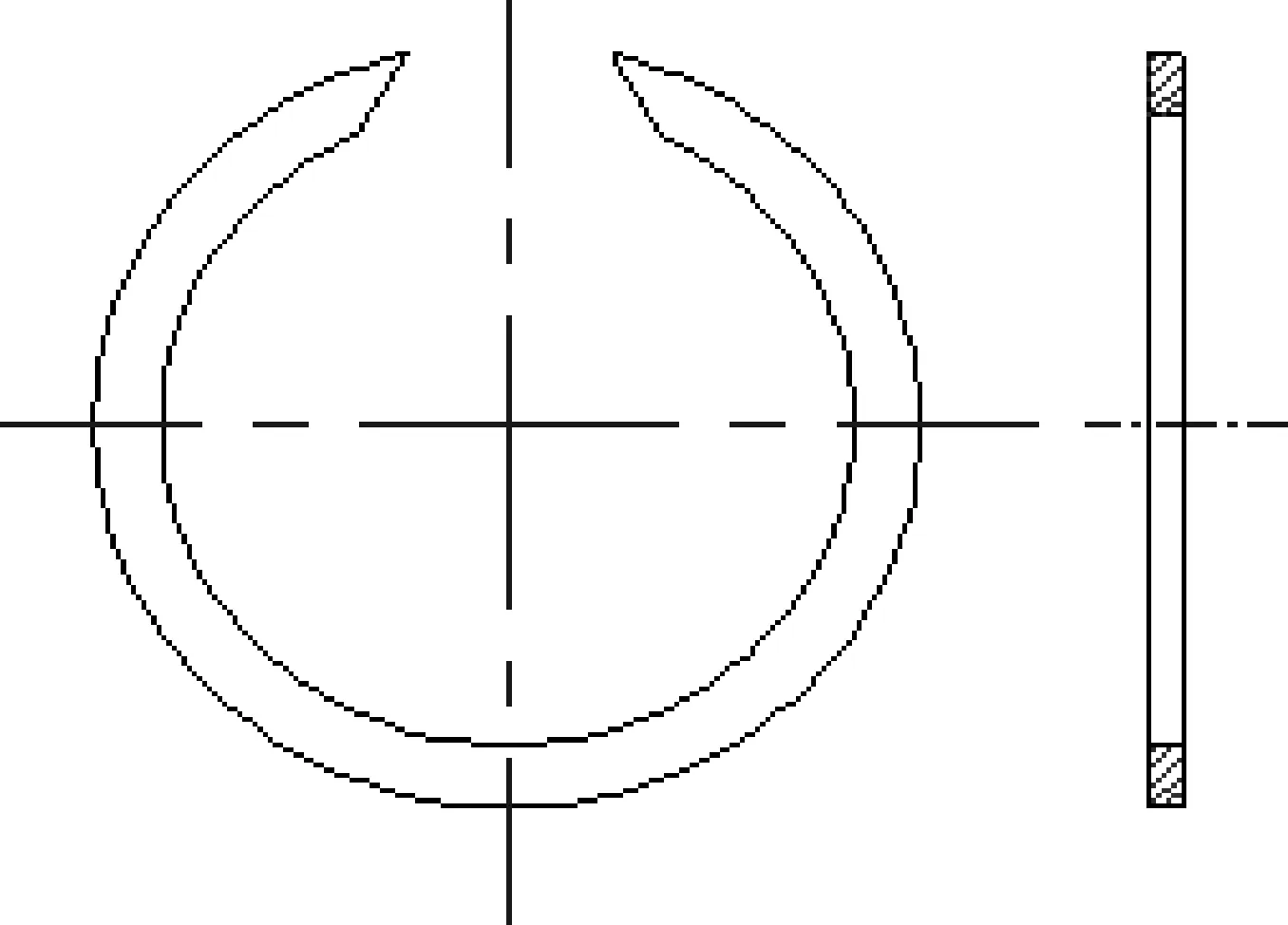

挡圈与半轴总成结构如图1所示。

图1 半轴总成示意图

2.1 半轴总成承受的最大侧向力计算

根据汽车受力情况,半轴受的最大侧向力发生在汽车侧滑时,此时左、右轮的侧向力分别为:

根据整车参数核算得出:整车侧滑时,半轴承受侧向力为16 kN。由于半浮式后桥轴承受弯矩和转矩,应力状况复杂(承载随道路条件和驾驶员的操作习惯变化,振动和冲击力作用在半轴上,为脉冲载荷),按照《机械设计手册》第3卷第19篇,将安全系数取2.5。半轴晃动或断裂将造成重大交通事故,所以将安全系数加大一倍取5,则半轴总成承受的最大侧向力为:16×5=80 kN。这是一种经验算法,在受力最大的基础上留一定安全裕度。

2.2 挡圈受力分析

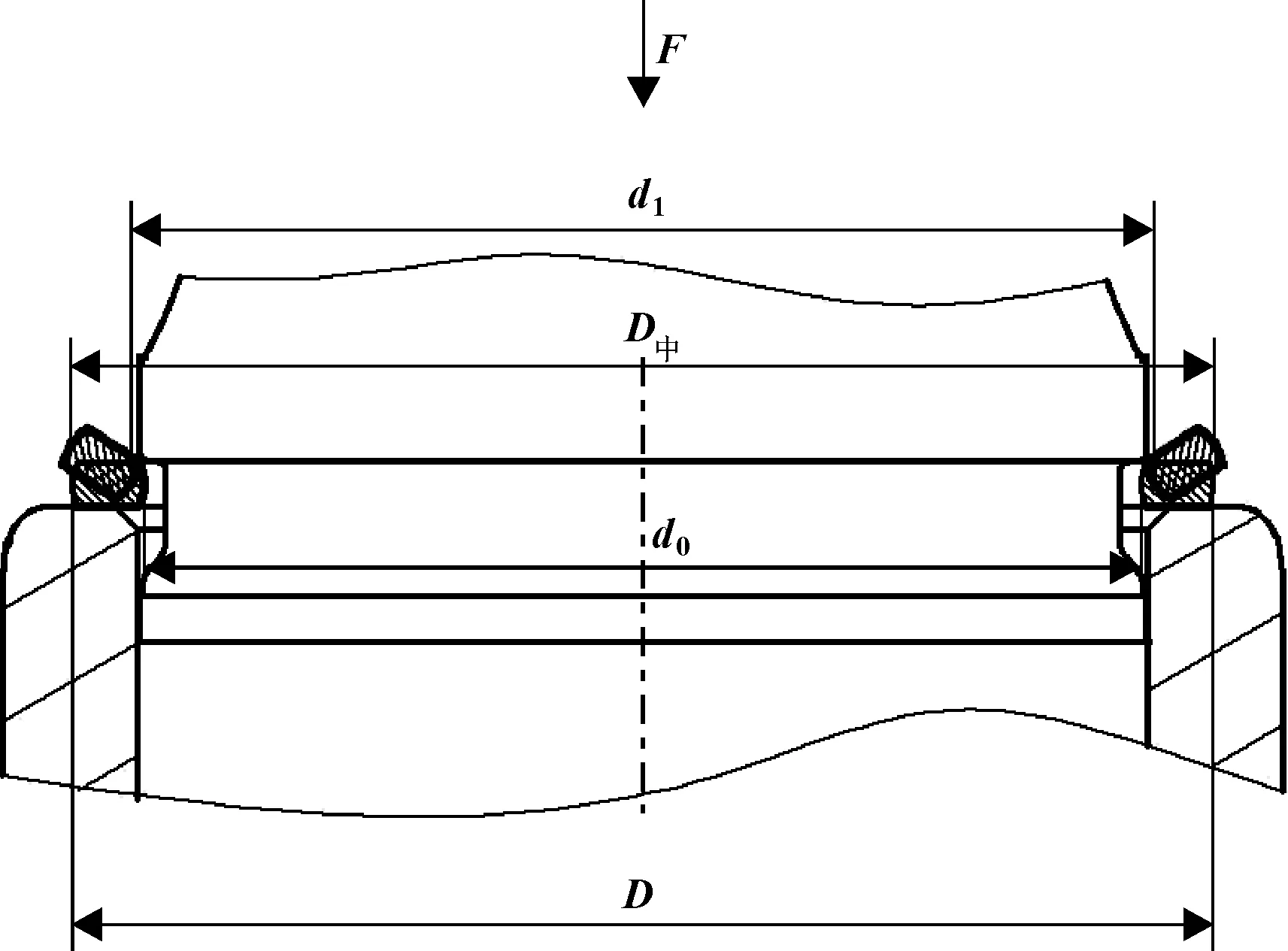

(1)当油封座存在1×45°倒角时,估算挡圈轴向脱出力。挡圈示意图见图2。

图2 挡圈示意图

由于挡圈脱出前,变形状态与冲压拉伸或冲压翻边初始变形状态类似,所以按照《冲压手册》第四章第十二节拉深力和拉深功、第五章第一节翻边中的力学模型分别估算挡圈脱出力。挡圈受力后向下弯曲变形,变形过程如图3所示。

图3 冲压拉伸、翻边受力简图

具体核算过程如下:

核算方法一:按照冲压拉伸模式估算挡圈脱出力。

F=kπ(D-d1)tσb

式中:D为毛坯直径,D=52.8 mm;d1为拉伸件底面中径,d1=45.42 mm;k为系数,k取1;t为料厚,t=2.1 mm;σb为材料的抗拉强度,65Mn的抗拉强度σb=980 MPa。

代入公式得出F=47.7 kN。

核算方法二:按冲压翻边力模式估算挡圈脱出力。

F=1.1π(D中-d0)tσs

式中:D中为翻边后,挡圈外边缘中点直径,D中=51.08 mm;σs为材料屈服强度,65Mn材料的屈服强度σs=785 MPa;t为料厚,t=2.1 mm;d0为翻边前毛坯孔径,d0=43.3 mm。

代入公式可得F=44.3 kN。

上述两种算法所得结果非常接近,通过取平均值的方法初步确定脱出力,即当油封座内孔有1×45°倒角时,挡圈脱出力的最大值约等于上述两者的均值:

(47.7+44.3)÷2=46 kN

(2)当油封座孔口无倒角时,挡圈受剪切力,所以按剪切计算:

F=1.2Ltτb

式中:L为剪切力作用弧长,L=π×45-16=125.37 mm(注:开口宽度16 mm,剪切作用直径45 mm);τb为65Mn剪切强度,τb=570 MPa(许用应力)。

代入得:F=1.2×125.37×2.1×570=180.1 kN。

据以上计算结果可知:当油封座内孔存在1×45°倒角时,挡圈脱出力46 kN小于最大侧向力80 kN,轴承内圈和油封座与半轴过盈连接力小于34 kN(80 kN-46 kN)时,挡圈存在脱出隐患;当油封座内孔不存在倒角时,挡圈发生剪切而不会被挤压脱出,挡圈可承受180.1 kN的剪切力,大于最大侧向力80 kN,不存在脱出隐患。

3 装配工艺问题

为彻底解决挡圈脱出问题,对挡圈尺寸、装配工艺等方面进行深入排查,发现问题如下:

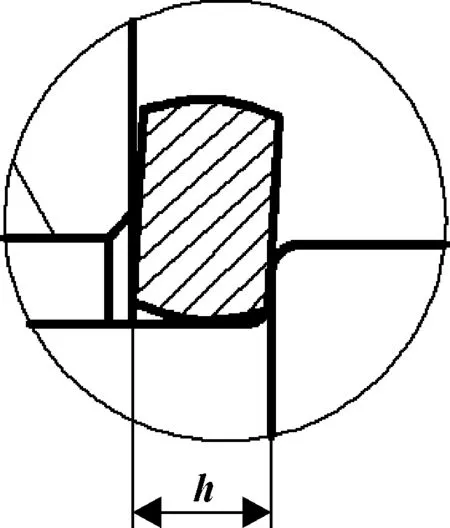

3.1 挡圈装配工艺问题

工艺规定:轴承、油封座与半轴压装后,测量油封座与半轴端面之间的距离h(如图4所示),在厚度分别为2.1、2.2、2.3、2.4 mm的4组挡圈中选择1个挡圈装配到槽中,要求挡圈端面与油封座端面的间隙不大于0.1 mm。由于挡圈厚度的组差为0.1 mm,为了满足“间隙不大于0.1 mm”的要求,所选挡圈厚度尺寸偏大,且未考虑挡圈平面度偏差。当所选挡圈厚度加其平面度偏差大于测量尺寸h时,挡圈装配后的姿态如图4所示。这种姿态不能保证挡圈完全“落槽”,且目视不易检测挡圈状态,在半轴总成承受较大的侧向力时,挡圈脱出问题发生。

图4 挡圈未装配到位的状态

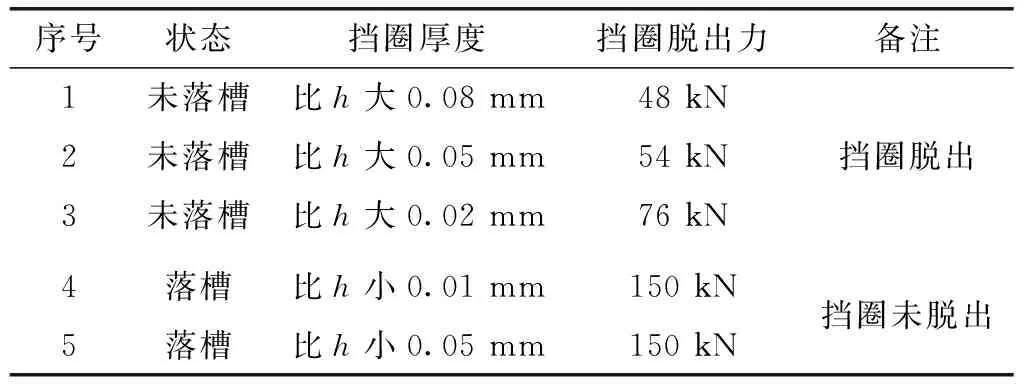

3.2 试验验证

根据上述原因分析,进行故障再现试验。试验直接由成品零部件装配后使挡圈处于不完全“落槽” 状态和完全 “落槽”状态,试验结果如表1所示。

表1

3.3 问题整改

适当增加挡圈厚度分组的组数,在半轴总成装配时,使选择挡圈厚度加挡圈平面度小于测量需求值(如实际测量油封座与半轴端面之间的距离为2.25 mm,则选择2.2 mm的挡圈进行装配)。装配完成后增加“用工具拨动挡圈能使其转动”的检测,可确保挡圈完全装配到位。

4 进一步DOE验证

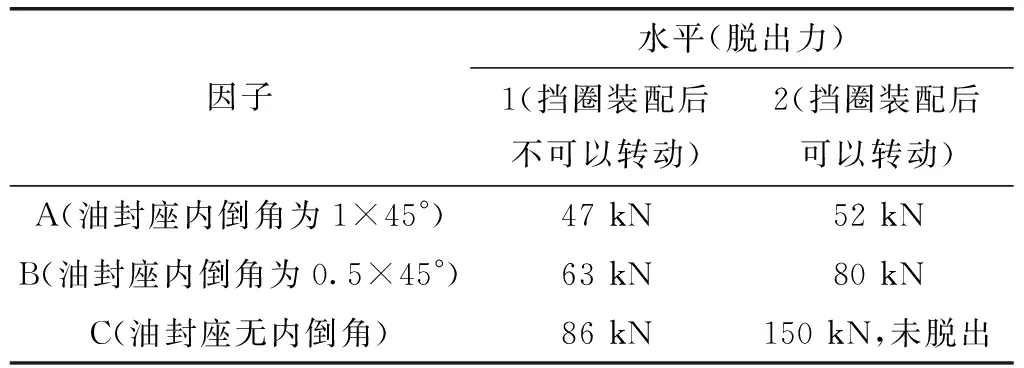

对其他影响挡圈脱出的因素进行分析,这些因素主要有:油封座内侧倒角、挡圈装配工艺、挡圈材质、硬度等。经评审,决定采用3因子2水平的正交试验,验证油封座倒角及挡圈装配工艺对挡圈脱出力的影响。设定6种方案,每种方案验证5组数据,求脱出力平均值。

确定响应变量、试验因子和水平,并编制因子、水平表,见表2。

表2

5 结论

通过理论计算和试验验证发现当挡圈处于装配不良时,在侧向力作用下会按拉伸(或翻孔)状态产生脱出失效,挡圈能提供的轴向固定力远小于剪切力,导致半轴产生轴向位移,车辆行驶时半轴晃动。通过试验对比,在改善装配工艺后,半轴挡圈脱出问题未再发生,问题得到解决。

【1】刘维信.汽车设计[M].北京:清华大学出版社,2001.

【2】王文斌.机械设计手册[M].北京:机械工业出版社,2004.

【3】王孝培.冲压手册[M].北京:机械工业出版社,2004.

Analysis and Research on the Semiaxles Shake Problems

QI Gaixia1,2

(1.Technical Center, Great Wall Motor Company Limited, Baoding Hebei 071000,China;2.Automotive Engineering Technical Center of Hebei,Baoding Hebei 071000,China )

The function of axle shaft assembly is to receive the torque from differential and transfer it to the wheels which are driven to rotate, and also to bear the applied force from ground to the wheels. The axle shaft shaking will result in a bad vehicle controllability and stability. More seriously, if the axle shaft runs out, it will directly affect the driver’s life safety.Aiming at the axle shaft shaking of a certain car, through theoretical calculation, process analysis and DOE analysis, the existing defects were found out, the structure design and assembly process of the axle shaft assy were optimized.

Axle shaft ; Shake ; Theoretical calculation; DOE analysis

2017-01-05

齐改霞(1979—),女,本科,工程师,研究方向为汽车底盘产品和过程研发。E-mail:dpxjskf@gwm.cn。

10.19466/j.cnki.1674-1986.2017.04.015

U463.82

A

1674-1986(2017)04-059-03