制动速度对铜基粉末冶金闸片材料摩擦学性能的影响

2017-07-05王毅刘铁军朱军马强

王毅,刘铁军,朱军,马强

制动速度对铜基粉末冶金闸片材料摩擦学性能的影响

王毅1,刘铁军1,朱军2,马强2

(1. 郑州航空工业管理学院,郑州 450046;2. 西北工业大学 力学与土木建筑学院,西安 710129)

以Sn+SiO2+Al2O3+CaF2作为摩擦组元,石墨+Pb作为润滑组元,制备铜基粉末冶金列车闸片材料,在MM−1000Ⅱ型摩擦试验机上进行摩擦试验,测定制动速度在120~200 km/h范围内材料的摩擦因数、磨损量与表面温度,并观察摩擦表面形貌,研究制动速度对该材料摩擦学性能的影响。结果表明:在制动速度<180 km/h时,随制动速度增加,闸片材料的摩擦因数在0.41~0.46之间波动,但制动速度达到200 km/h时,摩擦因数显著减小至0.32,摩擦因数稳定性总体较好。材料的磨损量随制动速度增大而增加,但在制动速度达到180 km/h时磨损量趋于稳定,为119 mg。低速制动下材料的磨损机理主要为疲劳磨损,高速制动时主要为磨粒磨损和氧化磨损。

铜基闸片材料;粉末冶金;制动速度;摩擦;磨损;显微组织

铁路车辆的制动器由制动盘和闸片构成,制动效果与闸片材料的性能密切相关。我国高速列车常用的制动闸片主要有粉末冶金闸片和合成闸片[1−3]。合成闸片称为三元复合物,是将树脂或橡胶粘结基体、各种增强纤维和摩擦性能调节剂等混合后加压加热固化而制得的材料。合成闸片材料在制动时,由于温度升高和热负荷增大,制动功率低,造成制动性能稳定性差,难以满足列车高速运行的要求。随着列车的不断提速,对制动器性能的要求更加苛刻。粉末冶金闸片性能稳定,具有良好的耐磨性、导热性、抗粘性和多孔性等优点[4−5]。多年来,世界各国致力于探索和开发高性能高速列车闸片材料,目前已形成铁基、铜基和铁–铜基等体系的粉末冶金列车闸片材料及C/C复合闸片材料[6]。我国列车用粉末冶金闸片材料处于研究开发阶段,主要有铁基和铁铜基摩擦材料,对铜基材料及C/ C复合材料的研究较少。铁基和铁铜基材料的导热性较差,且对对偶材料(20CrMnTiVA钢轮)磨损较

大[7−10],基于列车制动安全性和乘坐舒适性等多方面考虑,高速列车制动系统必须尽可能缩短制动距离且制动时稳定可靠,因此,研究出一种综合性能优良并适于高速列车制动的铜基粉末冶金闸片材料具有重要意义。符蓉等[11]用表面覆铜的铁粉制备闸片材料,在烧结过程中,可阻碍铁与石墨、Cr、MoS2分解的S之间的反应,避免了马氏体相、奥氏体相和FeS相的生成,提高铜基体的连续性和强度。高鸣等[12]研究氟化钙含量为4%~8%的铜基粉末冶金材料时发现,随制动压力增加,材料的摩擦因数和磨损增大,这是因为CaF2形成了均匀的润滑膜,产生抗摩减磨的作用。关于低熔点铜基粉末冶金摩擦材料的性能随制动速度变化规律的研究较少,本文以Sn+SiO2+Al2O3+CaF2作为摩擦组元,石墨+Pb作为润滑组元,制备铜基粉末冶金列车闸片材料,研究制动速度对材料摩擦学性能的影响,为铜基粉末冶金列车闸片材料的研究与应用提供理论和实验依据。

1 实验

1.1 原料

试验选用的原材料为成都欧博斯特有限责任公司生产的Cu粉(粒度为15 μm,纯度≥99%)、W粉(15 μm,纯度≥99%)、鳞片状天然石墨粉(25 μm)、Al2O3(15 μm,纯度≥99%)和SiO2(15 μm,纯度≥99%),北京怡天惠金属材料有限公司生产的Sn粉(15 μm)和Cr粉(20 μm),以及温州市利是化工有限公司生产的CaF2(15 μm,纯度≥99%)。

1.2 铜基闸片材料的制备

表1所列为铜基粉末冶金闸片材料的原料配比。Cu为基体,W为合金元素,SnSiO2+Al2O3+CaF2为耐摩擦组元,石墨+Pb为润滑组元,其它为添加剂。

按照表1所列配比称量Cu粉、W粉以及摩擦组元和润滑组元,在V型混料机中混料16 h,然后加入适量硬质树脂和橡胶,充分混合均匀后装入模具,采用MY-505四柱万能液压机,在 800 MPa压力下压制成形。压坯在氨分解钟罩炉中进行烧结,获得铜基粉末冶金闸片材料样品。烧结温度为865 ℃,保温1 h,烧结压力3 MPa,样品尺寸(直径×长度)为150 mm× 100 mm。

表1 铜基闸片材料的原料配比Table 1 The proportion of raw materials of copper based brake material (mass fraction, %)

在20 ℃恒温环境下,采用岛津AG-I250kN精密万能试验机、HB−3000B型布氏硬度计测定铜基闸片材料的抗拉强度、弹性模量以及材料表面硬度与基体硬度。采用排水法测定材料的密度,并进行热导率与热涨系数等性能测试。

1.3 摩擦试验

将闸片材料制成坯块,与钢背通过钎焊连接,制成磨擦试验用的试件,试件的直径为150 mm,厚度为50 mm。在MM−1000Ⅱ试验机上进行摩擦磨损试验,对偶材料为20CrMnTiVA钢。测定铜基闸片材料在不同制动速度下(制动压力P=0.96 MPa,转动惯量I=0.192 N/(m·s2))的摩擦因数μ和质量磨损量以及稳定系数。摩擦因数计算公式为:μ=I·ω·2P·RG·t(式中:ω为开始制动时实验机主轴的角速度;RG为试件摩擦力合力作用点的半径,可通过摩擦力矩计算;t为制动时间)。磨损量为相同制动条件下3次制动试验的磨损质量平均值。根据材料的平均摩擦因数μ和最大摩擦因数μmax,利用公式α= μ/μmax计算摩擦因数稳定系数。磨损试验过程中用热电偶测试试样的表面温度。试验结束后用JSM-6600LV扫描电镜(SEM)观察摩擦表面的显微组织。

2 结果与分析

2.1 组织形貌

图1所示为铜基闸片材料的SEM形貌。闸片材料的性能列于表2。图1中深色相为Cu基体相,细小的浅色相为SiO2、Al2O3和CaF2等硬质颗粒,均匀弥散分布在基体中。

2.2 摩擦因数与表面温度

图1 铜基闸片材料的显微组织Fig.1 Metallograph of Cu-based brake materials

表2 铜基闸片材料的性能Table 2 Properties of the Cu-based brake materials

图2 摩擦因数和摩擦表面温度随制动速度的变化关系Fig.2 Variation of friction coefficient and temperature with braking speed

图2 所示为铜基闸片材料的摩擦因数与摩擦表面温度随制动速度的变化。随制动速度从120 km/h提高到180 km/h,材料的摩擦因数变化不大,在0.41~0.46之间波动。摩擦表面温度随制动速度增大而升高,制动速度不超过180 km/h时,摩擦表面温度不高,材料的组织几乎不受影响,铜基体的硬度略有下降,表面微凸的SiO2和Al2O3等硬质颗粒,使克服摩擦表面啮合作用所需的力矩增大,故摩擦因数较高[13]。当制动速度为160 km/h时,虽然摩擦表面温度为296 ℃,超过材料中Sn的熔点(230 ℃),熔化的Sn通过孔隙渗出到材料表面,形成润滑膜,导致摩擦因数下降,但润滑导致的摩擦因数下降效果远小于SiO2和Al2O3等硬质颗粒造成力矩增大的效果,因此,材料的摩擦因数较高。当制动速度为200 km/h时,摩擦表面温度达到398 ℃,在摩擦表面形成Sn和Pb(熔点325 ℃)的润滑膜,使摩擦因数显著下降到0.32;此外由于制动速度高,摩擦材料表面产生的塑性变形及颗粒压入,使得材料表面孔隙减少,摩擦副的接触面积增大,从而导致摩擦因数降低[14]。

图3所示为不同制动速度下铜基闸片材料的摩擦因数稳定系数。由图可见,该材料的摩擦稳定系数较高,在0.9以上,而且随制动速度增大,稳定系数变化不大。这主要是因为材料表面光滑且硬度高、耐磨性好,致使材料的表面状态稳定。当制动速度超过180 km/h时,因摩擦表面温度升高,形成较多的液体润滑相和氧化物薄膜,导致摩擦因数稳定性下降。

图3 制动速度对摩擦因数稳定系数的影响Fig.3 Influence of braking speed on stability coefficient of friction coefficient

2.3 磨损量

图4所示为制动速度对材料质量磨损量的影响。由图可见,制动速度为120 km/h时,由于材料表面粗糙,摩擦面的实际接触面积较小,摩擦不明显,所以磨损量较小;制动速度从120增大到140 km/h时,磨损量显著增加,这是由于制动速度增加导致摩擦表面温度升高,基体硬度下降,因而材料的耐磨性能下降;随制动速度进一步增大,由于摩擦表面温度进一步升高,形成石墨润滑膜和其它润滑物膜,材料磨损量减少,但这些润滑膜减轻磨损的作用小于高温氧化增加磨损的作用,从而使材料磨损量持续增加,制动速度达到180 km/h时,磨损量增加到119 mg;当制动速度从180增加到200 km/h时,磨损量基本不变,这是因为摩擦表面温度更高时,表面摩擦产生的润滑层第三体流动性增加,同时在摩擦表面形成的塑性变形层相当于表面膜,阻止磨损的进一步加剧,所以磨损量趋于稳定。

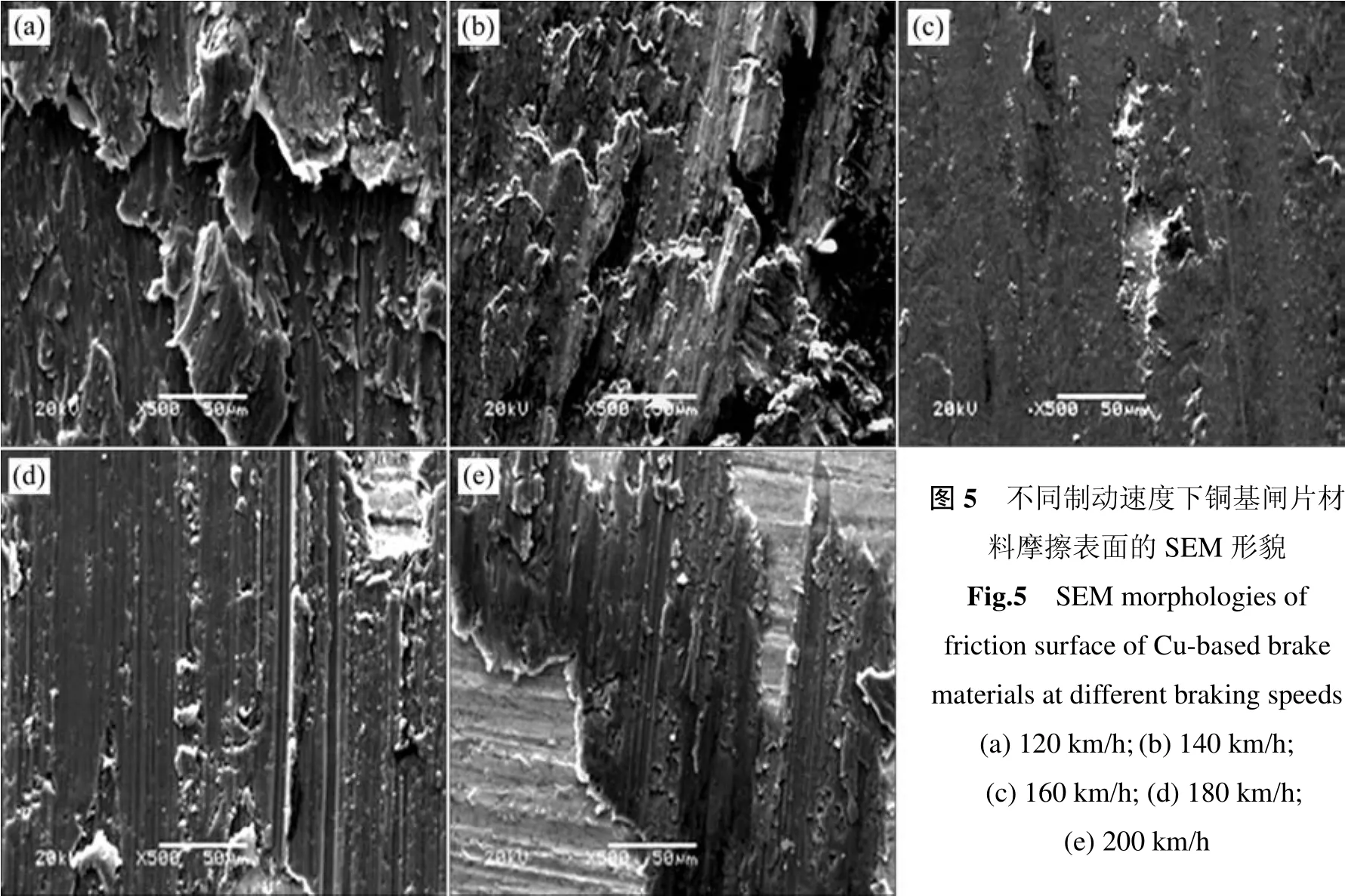

图5所示为不同制动速度下闸片材料的摩擦表面形貌。制动速度较小时,一方面,由于材料表面粗糙,摩擦面的实际接触面积较小,摩擦不明显。另一方面,由于摩擦表面温度低,基体硬度高,表面SiO2和Al2O3等硬质颗粒牢固地镶嵌在铜基体上,起到高硬度和耐磨的作用,此时的磨损机理主要为疲劳磨损[15],材料表面在摩擦力作用下,铜基体与第二相硬质点的界面产生疲劳裂纹,随着摩擦的进行,裂纹扩展,使材料表面局部脱落形成凹坑(如图5(a)和(b)所示)。随制动速度增大,由于摩擦表面的微凸起被摩平,摩擦表面以黏着磨损为主;同时由于摩擦表面温度上升造成基体软化,基体对SiO2和Al2O3等硬质颗粒的挟持能力减小,硬质颗粒易脱落,作为摩擦面上的磨料对铜基摩擦材料的基体产生磨粒磨损,形成犁沟(如图5(c)和(d)所示)。制动速度继续增加至200 km/h时,一方面,高速制动时摩擦面温度升高使摩擦表面氧化严重,造成氧化磨损;另一方面,高速制动后的磨损表面有大量氧化物,在摩擦力作用下,氧化物颗粒脱落,又加速磨粒磨损。因此高速制动的磨损量大大高于低速制动(如图5(e)所示)。

图5 不同制动速度下铜基闸片材料摩擦表面的SEM形貌Fig.5 SEM morphologies of friction surface of Cu-based brake materials at different braking speeds (a) 120 km/h; (b) 140 km/h; (c) 160 km/h; (d) 180 km/h; (e) 200 km/h

图6 不同制动速度下铜基闸片纵截面的SEM形貌Fig.6 SEM morphologies of the longitudinal cross-section of Cu-based brake materials at different braking speeds (a) 120 km/h; (b) 140 km/h; (c) 160 km/h; (d) 180 km/h; (e) 200 km/h

图6 所示为不同制动速度下闸片截面的SEM形貌。在低速制动时(如图6(a)和(b)所示),材料表面受到摩擦的作用,表层和内层都略有变化。深色相为铜相,含有大量颗粒状物质,未见明显的塑性变形和裂纹。随制动速度增加(如图6(c)和(d)所示),摩擦表层温度升高,严重变形区和流变区逐渐加宽。在摩擦相对运动时,切向力与法向力通过表面凸起的剪切与粘着作用相互传递。同时,由于表面温度升高,表面凸起吸取更多热能,塑性变形能在基体表面不断积累[16],制动速度越大,温度越高,这种作用越明显。随着塑性变形能的积累,裂纹在表层产生、扩展,形成磨屑剥落。当转速升高至200 km/h时,温度升至398 ℃,表层颗粒完全破碎,变形层厚度由23 μm增至43 μm。变形区变形程度更严重,流变区加宽,颗粒拉长,形成编织结构,多处可见较大较宽的微孔和疲劳裂纹。

3 结论

1) 铜基粉末冶金闸片材料在制动速度不超过180 km/h时,摩擦因数在0.41~0.46之间波动,稳定系数为0.908~0.973。制动速度高于180 km/h时,摩擦因数显著下降,制动速度为200 km/h时,摩擦因数降至0.32,稳定系数也降至0.908以下。随制动速度从120 km/h增大到180 km/h,材料的磨损量持续增加,进一步提高制动速度时,磨损量趋于稳定。

2) 在摩擦力作用下,制动速度为120 km/h时材料表面为疲劳磨损;制动速度为160 km/h时以黏着磨损为主,同时还有磨粒磨损;制动速度为200 km/h时摩擦面温度升高使摩擦表面氧化严重,造成氧化磨损。

REFERENCES

[1] 姚萍屏, 盛洪超, 熊翔, 等. 压制压力对铜基粉末冶金刹车材料组织和性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(4): 239−243.

YAO Pingping, SHENG Hongchao, XIONG Xiang, et al. Effect of compaction pressure on microstructures and properties of Cu-based P/M brake materials[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(4): 239−243.

[2] QI Lehua, LIU Jian, GUAN Juntao, et al. Tensile properties and damage behaviors of Csf/Mg composite at elevated temperature and containing a small fraction of liquid[J]. Composites Science and Technology, 2012, 72(9): 1774−1780.

[3] 王晓阳, 茹红强. Cu-Fe 基粉末冶金闸片制动特性的研究[J].粉末冶金材料科学与工程, 2015, 25(6): 48−52.

WANG Xiaoyang, RU Hongqiang. Braking properties of Cu-Fe based powder metallurgy braking materials[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 25(6): 48−52.

[4] GAO P F, YANG H, FAN X G, et al. Quick prediction of the folding defect in transitional region during isothermal local loading forming of titanium alloy large-scale rib-web component based on folding index[J]. Journal of Materials Processing Technology, 2015, 219(3): 101−111.

[5] AKBARZADEH A, NAGHDY S. Hot workability of a high carbon high chromium tool steel[J]. Materials and Design, 2013, 46(11): 654−659.

[6] 王培, 陈跃, 张永振, 等. 烧结压力对铜基粉末冶金闸片材料摩擦学性能的影响[J]. 机械工程材料, 2014, 38(6): 66−69.

WANG Pei, CHEN Yue, ZHANG Yongzhen, et al. Influence of sintering pressure on tribological property of Cu-based powder metallurgy material for brake[J]. Materials for Mechanical Engineering, 2014, 38(6): 66−69.

[7] 高红霞, 刘建秀, 朱茹敏. 铜基粉末冶金列车闸瓦材料的摩擦磨损性能研究[J]. 材料科学与工程学报, 2008, 41(7): 66−68.

GAO Hongxia, LIU Jianxiu, ZHU Rumin. Study on friction wear property of train brake materials by copper-based powder metallurgy[J]. Journal of Materials Science & Engineering, 2008, 41(7): 66−68.

[8] 王晔, 燕青芝, 张肖路, 等. 石墨对铜基粉末冶金闸片材料性能的影响[J]. 粉末冶金技术, 2012, 30(6): 432−439.

WAND Ye, YAN Qingzhi, ZHANG Xiaolu, et al. Effect of graphite on properties of copper-based brake pads material made by powder metallurgy[J]. Powder Metallurgy Technology, 2012, 30(6): 432−439.

[9] FENG Fei, HUANG Shangyu, MENG Zhenghua, et al. Experimental study on tensile property of AZ31B magnesium alloy at different high strain rates and temperatures[J]. Materials and Design, 2014, 57(1): 10−20.

[10] MEHTEDI M E, MUSHARAVATI F, SPIGARELLI S. Modeling of the flow behavior of wrought aluminium alloys at elevated temperatures by a new constitutive equation[J]. Materials and Design, 2014, 54(10): 869−873.

[11] 符蓉, 宋宝韫, 高飞, 等. 摩擦制动条件对列车制动闸片材料摩擦性能的影响[J]. 中国有色金属学报, 2008, 18(7): 1223− 1230.

FU Rong, SONG Baoyun, GAO Fei, et al. Effect of friction conditions on friction properties of braking materials used for trains[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(7): 1223−1230.

[12] 高鸣, 陈跃, 张永振, 等. 制动条件对动车进口刹车片制动性能的影响[J]. 热加工工艺, 2011, 40(8): 41−46.

GAO Ming, CHEN Yue, ZHANG Yongzhen, et al. Effect of braking conditions on braking performance of import brake pads in electric multiple unit[J]. Hot Working Technology, 2011, 40(8): 41−46.

[13] 高飞, 宋宝韫, 符蓉, 等. 时速300 km高速列车铜基粒子强化闸片的研究[J]. 中国铁道科学, 2007, 28(3): 62−67.

GAO Fei, SONG Baoyun, FU Rong, et al. Study on the particle-reinforced Cu-matrix brake pads for 300 km/h highspeed trains[J]. China Rail Way Science, 2007, 28(3): 62−67.

[14] 姚萍屏, 熊翔, 李世鹏, 等. Fe及SiO2对铜基刹车材料摩擦磨损性能的影响机制[J]. 摩擦学学报, 2006, 26(5): 478−483.

YAO Pingping, XIONG Xiang, LI Shipeng, et al. Friction and wear behavior and mechanism of Fe and SiO2in Cu-based P/M friction material[J]. Tribology, 2006, 26(5): 478−483.

[15] ERIKSSON M, JACOBSON S. Tribological surfaces of organic brake pads[J]. Tribology International, 2000, 33(6): 817−827.

[16] 钟志刚, 邓海金, 李明, 等. Fe含量对Cu基金属陶瓷摩擦材料摩擦磨损性能的影响[J]. 材料工程, 2002, 11(8): 17−23.

ZHONG Zhigang, DENG Haijin, LI Ming, et al. Effects of Fe content on friction and wear properties of Cu-ceramet friction materials[J]. Journal of Materials Engineering, 2002, 11(8): 17−23.

(编辑 汤金芝)

Effect of braking speed on friction property of copper-based powder metallurgy brake materials

WANG Yi1, LIU Tiejun1, ZHU Jun2, MA Qiang2

(1. Zhengzhou University of Aeronautics, Zhengzhou 450046, China; 2. School of Mechanics, Civil Engineering and Architecture, Northwestern Polytechnical University, Xi’an 710129, China)

The copper-based powder metallurgy train brake material was fabricated using Sn+SiO2+Al2O3+CaF2as the friction component and the graphite+Pb as the lubrication component. The friction test was carried out on a MM-1000Ⅱfriction tester. The friction coefficient, wear mass and surface temperature of the material with the speed braking in the range of 120−200 km/h were measured. The friction surface morphology was observed. The effect of braking speed on the friction property of the copper-based powder metallurgy material was also studied. The results show that the friction coefficient of the pad material fluctuates between 0.41−0.46 with the braking speed increasing from 120 to 180 km/h. But when the braking speed exceeds 180 km/h, the friction coefficient decreases to 0.32 and the friction coefficient is stable and overall good. The wear amount of the material increases with increasing braking speed, and the wear amount reaches 119 mg when the braking speed reaches 180 km/h and tends to be stable. The wear mechanisms of the materials are mainly fatigue wear under low speed braking and abrasive wear and oxidation wear under high speed braking.

copper-based brake materials; powder metallurgy; braking speed; friction; wear; microstructure

TG46.2

A

1673-0224(2017)03-366-06

航空科学基金资助项目(2010ZF56016);河南省基础与前沿基金资助项目(072300440080,11230041003,152300410125);河南省重点科技攻关项目(082102210016,152102210348,162102210089)

2016−07−10;

2016−10−10

王毅,副教授,博士。电话:13838028757;E-mail: wyxxhn@126.com