NiAl/TiC改性C/C复合材料的微观结构及力学性能

2017-07-05黄杰陈招科熊翔孙威王雅雷王馨爽

黄杰,陈招科,熊翔,孙威,王雅雷,王馨爽

NiAl/TiC改性C/C复合材料的微观结构及力学性能

黄杰,陈招科,熊翔,孙威,王雅雷,王馨爽

(中南大学 粉末冶金国家重点实验室,长沙 410083)

采用熔渗法对C/C多孔坯体进行预熔渗Ti处理,再用NiAl对预熔渗Ti后的C/C多孔坯体进行金属基体改性,制备出NiAl/TiC金属陶瓷改性C/C复合材料,并初步探讨C/C复合材料中NiAl/TiC金属陶瓷复合结构的形成机理及其对改善复合材料力学性能的作用机理。研究结果表明:预熔渗Ti后, Ti与基体炭反应生成TiC。由于NiAl与TiC润湿性好,生成的TiC可有效改善NiAl在C/C多孔坯体中的熔渗深度。NiAl在C/C多孔坯体中的熔渗深度为3~5 mm,同时,NiAl金属相与TiC陶瓷相在材料中呈镶嵌结构复合生长且分布无规则。经NiAl/TiC金属陶瓷熔渗后,复合材料的密度达到2.39 g/cm³,开孔率为13.44%,抗压强度为85.3 MPa,抗弯强度为67.2 MPa。关键词:C/C复合材料;镍铝;基体改性;熔渗法;TiC

C/C复合材料具有比强度高、比模量高、抗烧蚀性能和抗热震性能优异等特点,可用于2 000 ℃以上的高温环境;尤其是其高温力学性能不降反升的独特性质,使其在航空航天和军事等领域均具有广泛的应用前景[1−3]。然而,C/C复合材料在超过370 ℃的氧化气氛中极易氧化,导致力学性能急剧降低,极大地限制了C/C复合材料在高温有氧环境中的应用[4−5]。利用基体改性方法可在C/C复合材料的基体炭中引入改性抑制剂,主要包括超高温陶瓷和金属[6],可有效改善C/C复合材料的高温抗氧化性能。然而目前研究报道较多的是应用于超高温环境的陶瓷改性C/C复合材料,而针对可用于1 500 ℃左右高温环境中的金属改性C/C复合材料则研究较少。NiAl金属间化合物具有熔点高、热导率高、抗氧化性能好且密度相对较低等优点,可广泛应用于航空发动机涡轮叶片和导向叶片等高温热结构部件[7−10]。若能利用基体改性方法将NiAl金属间化合物引入C/C复合材料,则能较好地结合C/C复合材料和NiAl金属间化合物的优点。基于此,於广军等[11]采用真空熔渗法在C/C复合材料中引入NiAl金属间化合物,熔渗NiAl后,材料的密度从1.35 g/cm3提高到2.47 g/cm3,开孔率从27.0%下降到15.1%,抗氧化性能明显提高。但其制备的材料中,NiAl的熔渗深度仅为0.6~0.9 mm,几乎停留在表面。主要因为NiAl是借助添加在NiAl中的Ti与C反应润湿作用渗入C/C复合材料,但Ti的含量较少,且易与C快速反应停留在表层无法深入。冉丽萍等[12−14]制备C/C-Cu复合材料的过程中,通过添加活性元素Ti,有效改善了Cu与C/C复合材料的润湿性。于奇等[15]在研究Cu- Ti合金与C/C复合材料之间的连接性能时,发现Ti与C生成的连续TiC层,可有效改善Cu-Ti合金对C/C复合材料的润湿性能。研究表明,TiC和NiAl的润湿性好[16]。因此本文对C/C多孔坯体进行预熔渗Ti处理[17],利用Ti与基体炭反应生成TiC,再借助NiAl与TiC良好的润湿性在C/C复合材料中引入NiAl相,提高NiAl的熔渗量和渗透深度,获得NiAl/TiC金属陶瓷改性C/C复合材料。并对C/C复合材料中NiAl/TiC金属陶瓷复合结构的形成机理及其对改善材料力学性能的作用机理进行初步探讨。

1 实验

1.1 实验原料

采用密度约0.55 g/cm3的12K T700 PAN基炭纤维(日本东丽公司生产)针刺整体毡为预制体,以丙烯为炭源气体,氢气为稀释气体,进行CVI增密,沉积温度为900~1 100 ℃,沉积时间为120~300 h,制得密度约为0.65,1.08,1.23和1.40 g/cm3的C/C多孔坯体。将不同密度的C/C多孔坯体切割成16 mm×16 mm× 5 mm的块状小试样,并用砂纸打磨,超声波清洗后烘干备用。预熔渗Ti粉纯度为99%以上,粒度约为50 µm。采用高纯镍锭(99.99%)和铝锭(99.99%),按NiAl(Ni50Al50)金属间化合物的化学成分配比后置于非自耗真空炉的水冷铜坩埚(阴极)中,反复熔炼三次。取出合金锭在1 350 ℃真空均匀化退火2 h,机械破碎,球磨、干燥后过250~300目筛,得到50 µm左右的NiAl金属间化合物粉末。

1.2 实验过程

NiAl/TiC改性C/C复合材料的制备过程分2步进行。第一步,预熔渗Ti改性C/C多孔坯体的制备。采用真空熔渗炉,用Ti粉对不同密度的C/C多孔坯体进行预熔渗处理,熔渗温度为1 800 ℃,保温时间1~3 h,通过控制Ti的渗入量来获得不同Ti含量的预熔渗Ti改性C/C坯体(以下称为预渗Ti坯体);第二步,用NiAl金属间化合物粉对预渗Ti坯体进行高温熔渗,获得NiAl/TiC改性C/C复合材料。熔渗温度为

2 000 ℃,保温时间为1~3 h;升温过程分2个阶段:0~1 500 ℃过程全程氩气保护,微正压;1 500~2 000 ℃时抽真空,保持负压;降温为随炉冷却。

1.3 性能检测

采用Archimedes排水法,测量NiAl/TiC改性C/C复合材料的开孔率和密度。用NOVATM Nano SEM 230型扫描电镜观察和分析材料的微观结构和微区化学成分。采用美国Instron3369材料力学试验机测试材料的弯曲性能,试样尺寸为55 mm×5 mm×3 mm,跨距为40 mm,加载力方向垂直纤维排布面。采用GTKY抗压测试机测试材料的抗压强度,试样尺寸为10 mm×10 mm×5 mm。

2 结果与讨论

2.1 预熔渗Ti后C/C坯体的微观结构

2.1.1 预熔渗Ti粉添加量的影响

用密度为1.23 g/cm³的C/C多孔坯体做为预熔渗坯体,取相对于坯体质量(m)3,6和9倍的Ti粉(以下简称3 m Ti,6 m Ti和9 m Ti)对其进行高温预熔渗;通过研究预渗Ti坯体中陶瓷相的含量和分布,来确定较优的Ti粉预渗量。

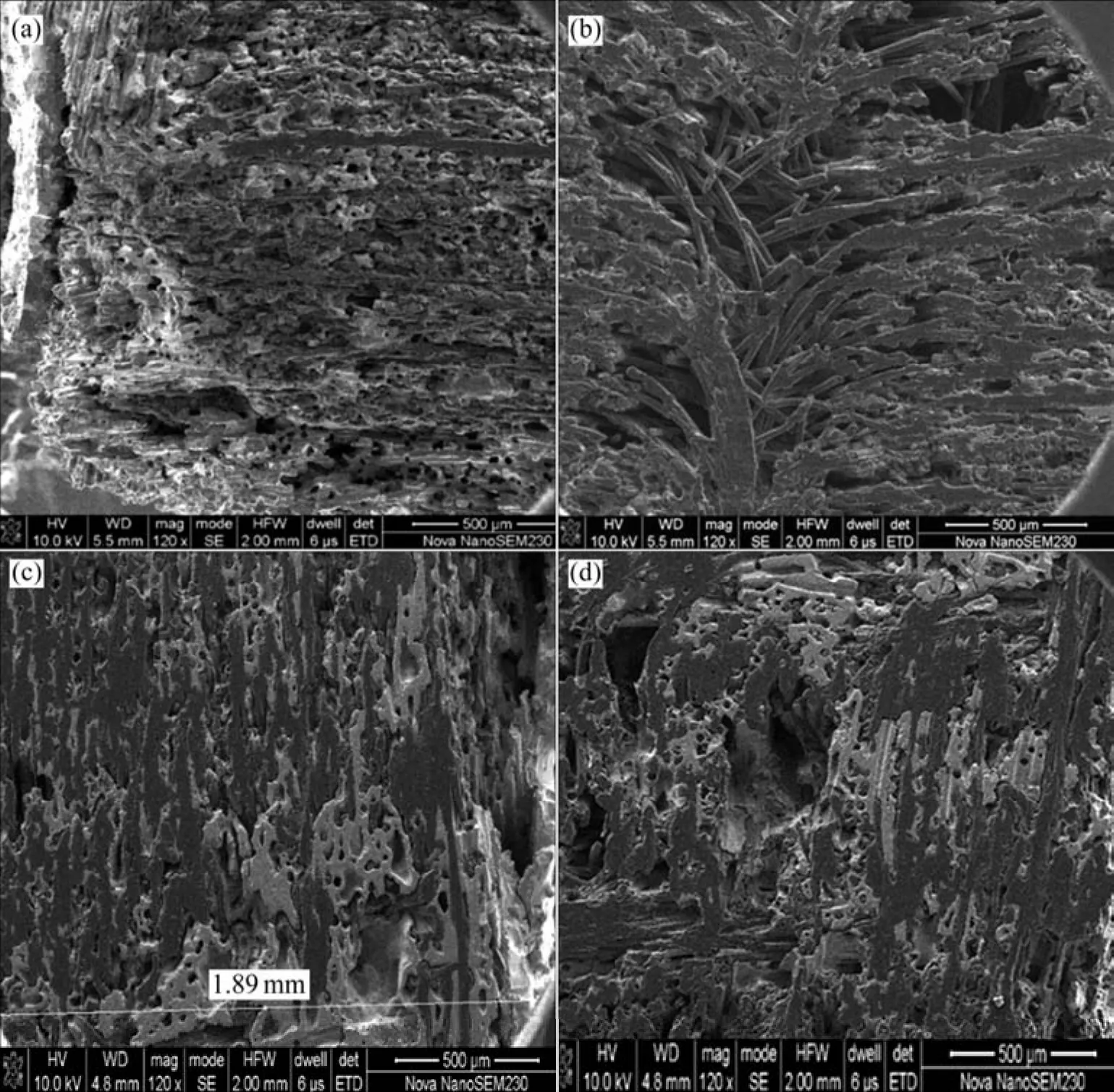

图1(a)和(b)分别为6 m Ti粉预熔渗后,所获得的预渗Ti坯体表层区域和中心区域的微观形貌。由图可知,经6 m Ti粉预熔渗后,陶瓷相能较好的分布于C/C多孔坯体中。坯体中心区域已渗入陶瓷相,且表层区域仍有较多孔隙。图1(c)和(d)分别为9 m Ti粉预熔渗后,预渗Ti坯体表层区域和中心区域的微观形貌。由图可知,经9 m Ti粉预熔渗后,C/C多孔坯体的孔隙已被陶瓷相全部填充,坯体表层区域和中心区域剩余孔隙均较少。

2.1.2 C/C多孔坯体密度和Ti粉添加量的综合影响

图1 预渗Ti坯体的微观结构Fig.1 SEM images of Ti pre-infiltrated C/C composites in differet sections (a) 6 m Ti, surface; (b) 6 m Ti, central; (c) 9 m Ti, surface; (d) 9 m Ti, central

采用密度为0.65,1.08,1.23和1.40 g/cm³的C/C多孔坯体进行预熔渗Ti处理,预熔渗Ti粉的量分别为3,6和9 m。实验表明:不同添加量的Ti粉预熔渗同一密度的C/C多孔坯体后,随Ti粉添加量增加,预渗Ti坯体的密度增加,TiC陶瓷相的含量也相应增加。若Ti粉添加量过少,预熔渗反应只发生在C/C多孔坯体表层,预渗Ti基体内部的陶瓷相极少。Ti粉添加量过多,预渗Ti基体中的陶瓷相过多,坯体孔隙率大幅减小,Ti粉与炭反应形成较厚的TiC层。以上2种情况均不利于后续NiAl的高温熔渗。若Ti粉添加量合适,则能获得陶瓷相含量和孔隙率均合适的预渗Ti坯体,如图1(a)和(b),在后续NiAl的熔渗过程中,能够更好地发挥毛细管力的作用,在预渗Ti坯体中获得更高含量的NiAl。

用相同添加量的Ti粉对不同密度的C/C多孔坯体进行预熔渗处理,发现C/C多孔坯体的密度过低或过高时,预熔渗效果均不理想。在预熔渗Ti后,原始密度为0.65和1.08 g/cm³的 C/C多孔坯体中陶瓷相含量少,孔隙率高,且部分孔隙孔径过大。这是由于低密度的C/C多孔坯体中基体炭含量少,在预熔渗Ti的过程中,Ti与基体炭反应生成TiC陶瓷相,耗尽基体炭。富余的Ti与大量炭纤维发生反应,腐蚀炭纤维导致C/C多孔坯体的力学性能受损。预熔渗Ti后,原始密度为1.40 g/cm³的C/C多孔坯体中陶瓷相的含量则为表层多,内部少,这主要是因为C/C多孔坯体的原始密度较高,孔径小,熔融Ti无法充分渗入到C/C多孔坯体的中心区域所致。原始密度为1.23 g/cm³的C/C多孔坯体经预熔渗Ti后,可获得孔隙率和陶瓷含量适当的预渗Ti坯体。

2.2 高温熔渗NiAl后材料的微观结构

图2所示为NiAl/TiC改性C/C复合材料的XRD图谱,由图可知,高温熔渗NiAl后,C/C复合材料中的主要物相为:NiAl,TiC和C。

图2 NiAl/TiC改性C/C复合材料XRD图谱Fig.2 XRD pattern of NiAl/TiC modified C/C composites

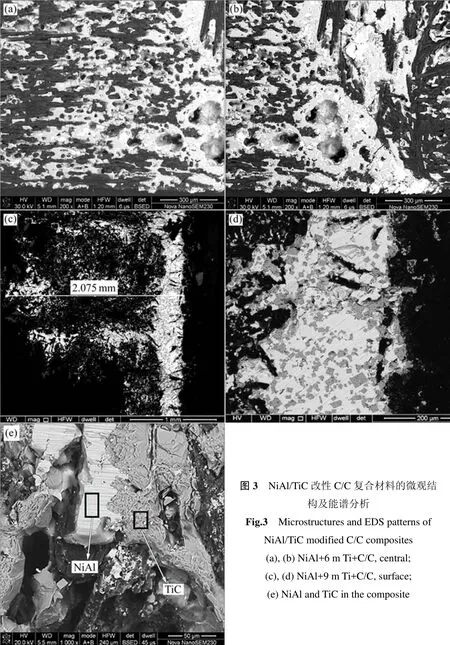

图3 为高温熔渗NiAl后NiAl/TiC改性C/C复合材料的微观结构及能谱分析。用密度为1.23 g/cm3的C/C多孔坯体,分别经6 m Ti和9 m Ti粉预熔渗处理后再经高温熔渗NiAl而成。图3(a)和(b)为经6m Ti粉预熔渗处理的预渗Ti坯体再经高温熔渗NiAl后样品(以下简称A样)的微区照片。在图3(a)中,除黑色的C相外,大量白色物相和灰色物相在预渗Ti坯体的中心区域富集。图3(b)为该样品中心区域的放大照片,结合XRD和EDS分析可知,灰色物相由Ti和C元素组成,白色物相由Ni和Al组成,可知灰色物相为TiC,白色物相为NiAl。且在2 000 ℃时,TiC与NiAl热力学稳定[16],TiC与NiAl不互溶。图3(b)表明,NiAl相主要镶嵌于TiC相表面或孔隙处,两者混合,结合紧密,形成了NiAl/TiC金属陶瓷复合结构。该结构外表光滑,表明NiAl熔体能较好地流入孔隙,图3(e)和(f)亦能证明NiAl熔体流入孔隙。图3(c)和(d)为经9 m Ti粉预熔渗处理的预渗Ti坯体再熔渗NiAl后样品(以下简称B样)的表层形貌。由图可知,TiC与NiAl相主要富集于样品表层,NiAl/TiC相渗入到C/C多孔坯体内部的深度约2.1 mm,且其在基体中分布不均匀。这是由于预渗Ti坯体中陶瓷相过多,孔隙量少,NiAl无法较好熔渗所致。

A、B样扫描电镜图像的差异显示了NiAl在不同预渗Ti坯体中熔渗量的差异。在 A样中,预熔渗Ti后坯体中的孔隙及炭纤维周围填充、包覆了TiC。优化工艺参数使TiC在坯体中均匀分布且不完全填充孔隙,有益于后续NiAl的熔渗。

2.3 NiAl的熔渗机理及NiAl/TiC金属陶瓷复合结构的形成机理

高温下NiAl熔体虽然具有较好的流动性,但NiAl与C/C复合材料浸润性差,在熔渗过程中NiAl难以渗入C/C多孔坯体。实验表明,C/C多孔坯体经预熔渗Ti处理后,可在C/C多孔坯体的炭纤维或孔隙表面包覆TiC陶瓷相。在第二步熔渗NiAl的过程中,NiAl熔体可借助与TiC良好的润湿性,在毛细管力作用下很好地渗入预渗Ti坯体的孔隙中,从而制备出NiAl/TiC改性C/C复合材料。Washburn方程[18]在描述均匀毛细管的准静态渗入过程时,假设毛细管为直线通道,且具有均一的有效半径r,建立的渗入距离h与时间t的关系式为:h²=γrcosθt/2ŋ;该方程揭示了熔渗过程中液相和多孔坯体的性质对渗入效果的影响。在相同时间里,渗入深度h与粘度ŋ成反比,与润湿角θ成负相关,与表面张力γ和有效半径r成正比。选取一定密度的C/C多孔坯体,控制预熔渗Ti的量,可有效调控预渗Ti坯体的孔径范围,使得在熔渗温度、时间、熔体表面张力和粘度一定的情况下,更有利于NiAl在预渗Ti坯体中的熔渗。在C/C多孔坯体密度一定的情况下,NiAl相渗入量的多少主要取决于预渗Ti坯体中陶瓷相的含量和分布。陶瓷相含量适当且分布均匀,则渗入的NiAl相含量更高,分布更均匀。在图3(a)中,虽然渗入了含量较多的NiAl,但材料中仍存在较多孔隙。在高温熔渗过程中NiAl并未完全致密化C/C多孔坯体,这主要是因为随熔渗过程的进行,孔径不断变小,导致NiAl渗入深度减小。

NiAl/TiC金属陶瓷复合结构存在形态大致可分为2类。第一类,在NiAl和TiC可以充分熔渗的区域,例如图3(a)和(b)所示的C/C复合材料中心区域,TiC与孔隙壁紧密结合,NiAl相则镶嵌于TiC相表面或孔隙处,形成具有金属/陶瓷互相镶嵌的复合结构,分布在C/C复合材料中。第二类则是在NiAl和TiC均无法自由熔渗的区域,如图3(c)和(d)所示的C/C复合材料表层。由于预熔渗Ti时,坯体孔隙过少导致反应停留在表层或因反应剧烈在孔隙口部造成堵孔,TiC主要存在于坯体表层,NiAl无法渗入很深,因此大量NiAl主要熔渗在材料表层。由于材料表层熔体中NiAl的质量远大于Ti的质量,NiAl相包围TiC,导致TiC呈方形生长,颗粒表面呈“小面化”趋势,并与NiAl相形成平直、光滑界面。这是由于TiC为面心立方Bl型晶体结构,TiC与NiAl的晶体结构及点阵常数相差很大,两者之间不存在确定的取向关系所致。

2.4 性能分析

图3 NiAl/TiC改性C/C复合材料的微观结构及能谱分析Fig.3 Microstructures and EDS patterns of NiAl/TiC modified C/C composites (a), (b) NiAl+6 m Ti+C/C, central; (c), (d) NiAl+9 m Ti+C/C, surface; (e) NiAl and TiC in the composite

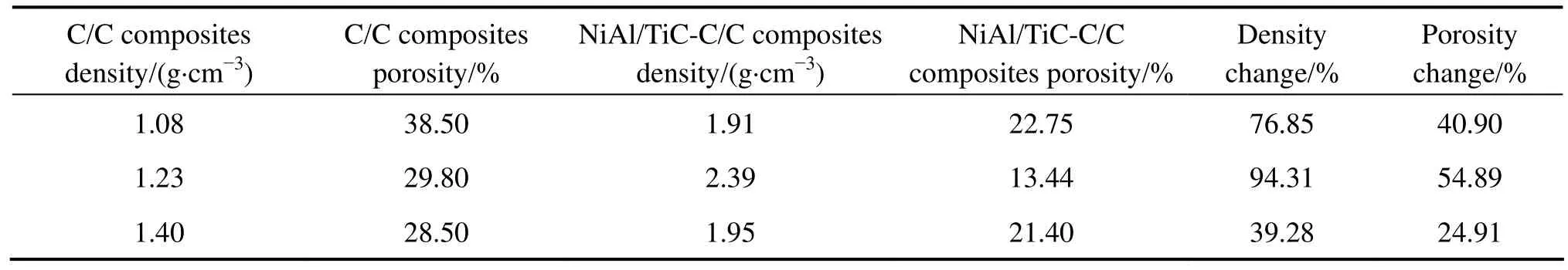

表1 NiAl/TiC改性C/C复合材料的密度及开孔率Table 1 Density and porosity of NiAl/TiC modified C/C composites

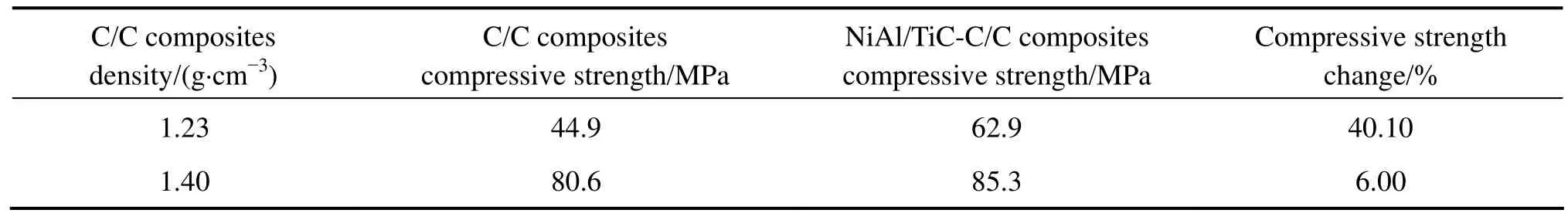

表2 NiAl/TiC改性C/C复合材料的抗压强度Table 2 Compressive strength of NiAl/TiC modified C/C composites

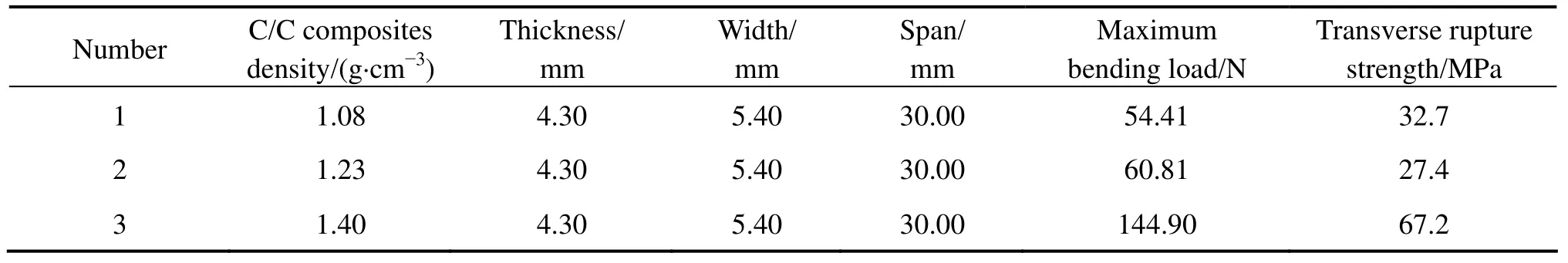

表3 NiAl/TiC改性C/C复合材料的抗弯性能Table 3 Flexural behavior of NiAl/TiC modified C/C composites

表1所列为采用不同密度C/C多孔坯体经熔渗后所得NiAl/TiC改性C/C复合材料的密度和孔隙度数据。由表可知,渗入NiAl后材料的密度有较大幅度提高,孔隙度相应减小。例如,原始密度为1.23 g/cm³的C/C多孔坯体经2步高温熔渗后密度为2.39 g/cm³,提高94.31%;孔隙率为13.44%,孔隙度下降54.89%。

表2所列为采用不同密度C/C多孔坯体高温熔渗后所得NiAl/TiC改性C/C复合材料的抗压强度。经高温熔渗引入NiAl/TiC金属陶瓷相后,材料的抗压强度明显提高。例如,采用原始密度为1.23 g/cm³的C/C多孔坯体高温熔渗所得的复合材料抗压强度为62.9 MPa,抗压强度提高40.10%。原始密度为1.40 g/cm³的C/C多孔坯体高温熔渗所得的复合材料抗压强度提高较小,但抗弯性能最好,其最大弯曲载荷为144.90 N,横向断裂强度为67.21 MPa。表3所列为3种不同密度C/C多孔坯体制备的NiAl/TiC改性C/C复合材料的弯曲性能数据。图4为原始密度为1.23 g/cm³的C/C多孔坯体所制备的NiAl/TiC改性C/C复合材料的三点弯曲载荷−位移关系曲线。

图4 原始密度为1.23 g/cm³的C/C多孔坯体所制备的NiAl/TiC改性C/C复合材料的弯曲载荷−位移曲线Fig.4 Flexural load-displace curve of NiAl/TiC modified C/C composites with original density of 1.23 g/cm3

经NiAl/TiC高温熔渗后C/C复合材料的抗压强度和抗弯强度均有显著提高,主要有以下2个方面原因:第一,高温熔渗后,陶瓷相和金属相有效增密了C/C多孔坯体,填充了孔隙;第二,TiC陶瓷相和NiAl金属相本身具有较高的强度和硬度,并形成了金属陶瓷镶嵌结构,有效提高了C/C复合材料的强度。另外,由图4可知,NiAl/TiC改性C/C复合材料呈现假塑性断裂,这主要归因于2个方面:一方面高温熔渗引入的NiAl相形成了TiC陶瓷相弥散增强NiAl金属相的复合基体结构,表现出金属的延展性,提高了材料的韧性;另一方面由于所形成的金属陶瓷镶嵌结构具有较多的界面结构,与炭纤维具有较高的结合强度。同时,该镶嵌结构使C/C复合材料具有金属/陶瓷、陶瓷/热解炭界面。在断裂过程中,这些界面可有效偏转裂纹,使C/C复合材料呈现假塑性断裂特征。

3 结论

1) 用熔渗法对C/C复合材料进行预熔渗Ti处理,再用NiAl对预渗Ti基体进行金属基体改性,NiAl能较好地渗入基体,深度为3~5 mm;由原始密度为1.23 g/cm³ 的C/C多孔坯体制备的NiAl/TiC改性C/C复合材料,其密度为2.39 g/cm³ ,孔隙率下降54.89%,抗压强度提高40.10%。材料横向断裂强度为42.44 MPa,较C/C试样提高27.81%。

2) NiAl/TiC改性C/C复合材料的物相组成主要为C,TiC和NiAl,NiAl与TiC形成金属陶瓷复合结构,呈无规则状包覆于炭纤维和孔隙处,NiAl/TiC与热解炭形成的多种界面可提高材料的力学性能。

REFERENCES

1.1临床资料2015年1月至2017年11月我院对23例膀胱癌患者进行了研究分析,共有男性患者20例,女性患者3例,最小39岁,最大82岁,平均(63.00±6.75)岁。全部患者接受病理活检均证实,有22例原发性膀胱癌,1例复发性膀胱癌。

[1] LI Cuiyan, HUANG Jianfeng, LU Jing, et al. Effect of Nb coating on oxidation behavior of C/C composites[J]. Corrosion Science, 2012, 63: 182−186.

[2] FU Qianggang, LI Hejun, WANG Yongjie, et al. A Si-SiC oxidation protective coating for carbon/carbon composites prepared by a twosteppack cementation[J]. Ceramics International, 2009, 35(6): 2525−2529.

[3] 李贺军, 薛晖, 付前刚, 等. C/C 复合材料高温抗氧化涂层的研究现状与展望[J]. 无机材料学报, 2010, 25(4): 337−343.

LI Hejun, XUE Hui, FU Qiangang, et al. Research status and prospect of antioxidation coatings for carbon/carbon composites [J]. Journalof Inorganic Materials, 2010, 25(4): 337−343.

[4] HUANG Jianfeng, LIU Miao, WANG Bo, et al. SiCn/SiC oxidation protective coating for carbon/carbon composites[J]. Carbon, 2009, 47(6): 1198−1201.

[6] 黄剑锋, 李贺军, 熊信柏, 等. 炭炭复合材料高温抗氧化涂层的研究进展[J]. 新型炭材料, 2005, 20(4): 373−378.

HUANG Jianfeng, LI Hejun, XIONG Xinbai, et al. Research and application of high temperature antioxidation coatings for C/C composites[J]. New Carbon Materials, 2005, 20(4): 373−378.

[7] 李爱民, 董维芳, 孙康宁. 金属间化合物的研究现状及其最新发展趋势[J]. 现代技术陶瓷, 2004, 25(2): 27−34.

LI Aimin, DONG Weifang, SUN Kangning. Research status and new development trend of intermetallics[J]. Advanced Ceramics, 2004, 25(2): 27−34.

[8] ALBITER A, SALAZAR M, BEDOLLA E, et al. Improvement of the mechanical properties in a nanocrystalline NiAl intermetallic alloy with Fe, Ga and Mo additions[J]. Materials Science and Engineering A, 2003, 347(1/2): 154−164.

[9] STOLOFF N S, LIU N S, DEEVI S C. Emerging applications of intermetallics[J]. Intermetallics, 2000, 8(9/11): 1313−1320.

[10] XU G H, ZHANG K F, HUANG Z Q. The synthesis and characterization of ultrafine grain NiAl intermetallic[J]. Advanced Powder Technology, 2012, 23(3): 366−371.

[11] 於广军, 肖鹏, 方华婵. 添加Ti对 C/C 复合材料渗NiAl金属间化合物的影响[J]. 中国有色金属学报, 2013, 23(12): 3316−3322.

YU Guangjun, XIAO Peng, FANG Huachan. Effect of Ti addition on the permeation of NiAl intermetallic compound in C/C composites[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3316−3322.

[12] 冉丽萍, 李文军, 杨琳, 等. C/C-Cu复合材料的烧蚀性能及烧蚀机理[J]. 中国有色金属学报, 2010, 20(3): 510−515.

RAN Liping, LI Wenjun, YANG Lin, et al. Ablation properties and ablation mechanism of C/C-Cu composites[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 510−515.

[13] 冉丽萍, 周文艳, 赵建新, 等. 熔渗法制备C/C-Cu复合材料的力学性能[J]. 中国有色金属学报, 2011, 21(7): 1607−1613.

RAN Liping, ZHOU Wenyan, ZHAO Jianxin, et al. Mechanical properties of C/C-Cu composites fabricated by molten infiltration method[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(7): 1607−1613.

[14] 王林山, 熊翔, 肖鹏, 等. 反应熔渗法制备 C/C-SiC复合材料及其影响因素的研究进展[J]. 粉末冶金材料科学与工程, 2003, 21(1): 37−41.

WANG Linshan, XIONG Xiang, XIAO Peng, et al. Factors affecting properties of C/C-SiC composites prepared by reactive melt infiltration[J]. Powder Metallurgy Technology, 2003, 21(1): 37−41.

[15] 于奇, 张福勤, 张小英, 等. Cu-Ti合金中Ti含量对C/C复合材料润湿性能的影响[J]. 粉末冶金材料科学与工程, 2013(2): 224−229.

YU Qi, ZHANG Fuqin, ZHANG Xiaoying, et al. Effect of Ti content on the wetting property of C/C composites in Cu-Ti alloy[J]. Powder Metallurgy Technology, 2013(2): 224−229.

[16] 於广军. NiAl改性C/C复合材料的制备与性能研究[D]. 中南大学, 2014: 15−39.

YU Guangjun. Study on preparation and properties of NiAl modified C/C composites[D]. Central South University, 2014: 15−39.

[17] BRENNAN J J. Interfacial characterization of a slurry-cast meltinfiltrated SiC/SiC ceramic-matrix composite[J]. Acta Mater, 2000, 48(18/19): 4619−4628.

[18] WASHBURN E W. Note on a method of determining the distribution of pore sizes in a porous material[J]. Proceedings of the National Academy of Sciences of the United States of America, 1998, 7(4): 115−116.

(编辑 高海燕)

Microstructure and mechanical properties of NiAl/TiC modified C/C composites

HUANG Jie, CHEN Zhaoke, XIONG Xiang, SUN Wei, WANG Yalei, WANG Xinshuang

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

NiAl/TiC modified C/C composites were prepared by molten infiltration of Ti powder and then using NiAl alloy powder to modify porous C/C preforms. The formation mechanism of NiAl/TiC metal ceramic structure and its effect on the mechanical properties of the composites were also discussed. The results show that, the infiltrated Ti can react with the matrix C to form TiC and improve the infiltration depth of NiAl in C/C porous preforms due to the good wettability between NiAl and TiC, and the infiltration depth of NiAl in C/C composites is about 3~5 mm. The metal phase and ceramic phase are embedded each other with a mosaic microstructure and distribute disorderly in C/C composites. After infiltration of NiAl/TiC metal-ceramic matrix, the density of C/C composites is 2.39 g/cm³, the porosity is 13.44%, the compressive strength and the flexural strength are 85.3 MPa and 67.2 MPa, respectively.

C/C composite; NiAl; matrix modification; molten infiltration; TiC

TB332

A

1673-0224(2017)03-422-07

国家重点基础研究项目(2011CB605805);湖南省科技计划资助项目(2015WK3013);中南大学粉末冶金国家重点实验室资助项目

2016−03−12;

2016−07−04

陈招科,副研究员,博士。电话:13187015470;E-mail: chenzhaoke2008@csu.edu.cn