反应气体对ZrB2涂层物相及显微结构的影响

2017-07-05张磊李国栋熊翔张军

张磊,李国栋,熊翔,张军

(中南大学 粉末冶金国家重点实验室,长沙 410083)

反应气体对ZrB2涂层物相及显微结构的影响

张磊,李国栋,熊翔,张军

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以ZrCl4-BCl3-H2-Ar为反应体系,采用化学气相沉积法在石墨基体表面制备ZrB2涂层。使用 X 射线衍射和扫描电镜(SEM)研究H2和B与Zr的摩尔比对 ZrB2涂层物相和显微结构的影响。研究表明:在温度为1 500℃,H2流量为400 mL/min,B:Zr为1.434时,制备得到柱状晶组织的ZrB2涂层。ZrB2涂层中晶粒的生长以〈110〉和〈100〉方向为主,并随反应气体BCl3或H2流量增加,〈110〉方向生长减弱,〈100〉方向生长增强。H2流量变化导致沉积过程中气体的滞留时间和反应物组分变化,对涂层物相和结构产生影响。随H2流量增加,涂层由致密变得疏松;当H2流量为800 mL/min,B:Zr为1.434时,涂层中出现ZrB相。

ZrB2涂层;化学气相沉积;显微结构;反应气体;石墨

二硼化锆具有高熔点、高硬度、高电导率和热导率等特性,作为一种新型材料具有广泛的应用前景,二硼化锆在高温下耐多种熔融金属化合物的腐蚀,可作为高温部件[1]。其良好的导电性能和捕捉中子特性,在微电子及核工业领域具有很大的潜在应用价值[2−3]。此外,二硼化锆在高超音速飞行器热防护系统中作为高温涂层[4−5],具有抗氧化、抗冲刷和抗烧蚀等优点。因此,二硼化锆涂层体系是材料研究者关注的热点之一。在国内外已有的二硼化锆涂层体系的研究中,制备方法主要有料浆涂刷法[3]、包埋法[6−7]、离子溅射法[8−9]和化学气相沉积法(CVD)[10]等。各种方法的应用领域有所不同。料浆涂刷法和包埋法主要用于制备ZrB2高温涂层,溅射法则用于制备刀具涂层,CVD法可通过对沉积工艺及反应气氛等条件的控制,实现对涂层的沉积速率、结构和成分等方面的精确控制,可制备得到多样化的涂层,能够满足众多领域的需求。已知关于CVD法制备ZrB2涂层的理论与实验研究中,BERTHON等[11]和DENG等[12]对 Zr-B-H-Cl体系在900~1 450 K温度范围的热力学过程进行了计算,预测了B与Zr的比例、H与Cl的比例、温度及压力对ZrB2产率的影响。PIERSON等[13]的研究表明,于580 ℃用PECVD在锆合金表面制备得到的ZrB2涂层中,含有非晶态硼锆氧化物及纳米ZrB2晶体。WANG等[14]以BCl3,ZrCl4(气体)和H2为反应体系,采用LPCVD方法制备ZrB2涂层,通过实验验证Zr-B-H-Cl体系制备ZrB2的理论研究,但仍对实验中反应气体对化学气相沉积ZrB2过程的影响缺乏研究。本研究以ZrCl4-BCl3-H2-Ar为反应体系,在1 500 ℃下,采用固态送粉方式[15]将ZrCl4粉末送入反应器内,研究H2和BCl3对化学气相沉积ZrB2涂层的物相组成及微观形貌等方面的影响,并解释ZrB2和ZrB的生成机理,以期为化学气相沉积ZrB2的工艺提供更充分的实验研究。

1 实验

本实验选择的反应体系为:ZrCl4-BCl3-H2-Ar,其反应总方程式为:

由于本实验通过固态送粉方式将ZrCl4粉末直接送入反应器中,考虑到ZrCl4在反应区间内的状态不同,有如下2种反应:

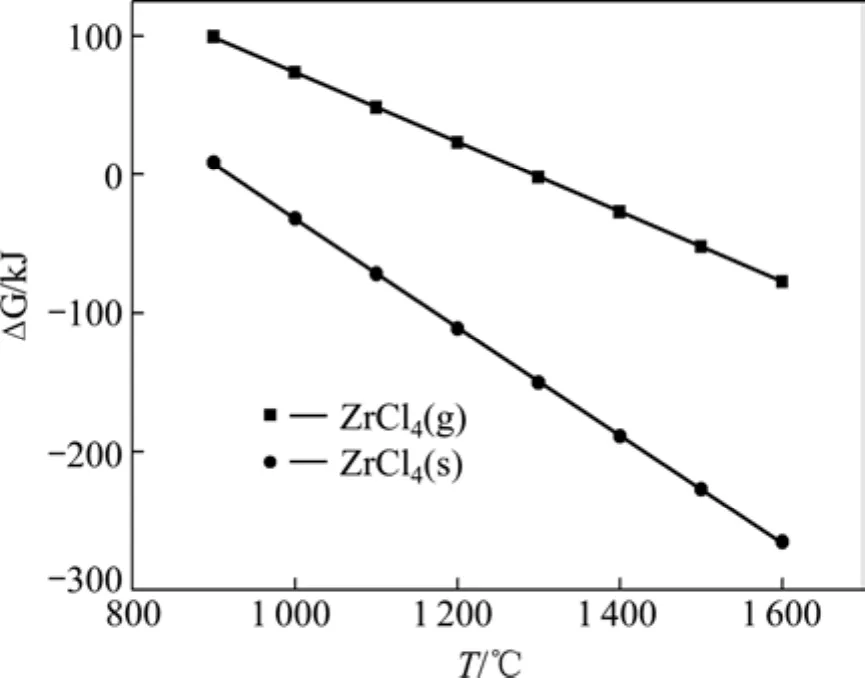

其热力学计算结果的差别如图1所示。

由图1可知,同一反应温度下,固态ZrCl4的焓变较大,使ZrCl4-BCl3-H2-Ar体系CVD反应过程的吉布斯自由能减小,有效促进反应(1)正向进行。在CVD沉积过程中,沉积温度选择为1 500 ℃,∆G=−227.225 kJ/mol,该条件适合沉积多晶体。其它工艺参数如表1所列。

图1 标准吉布斯自由能与温度的对应关系Fig.1 Relationship of Gibbs free energy and temperature

实验所用的沉积基底尺寸为30 mm×20 mm×5 mm的石墨片,密度为1.75 g/cm3,800目水磨砂纸打磨—酒精清洗—烘干后备用。采用的反应体系为ZrCl4-BCl3-H2-Ar,其中,Ar为稀释气体,H2为还原气体。BCl3为硼源,气化温度为12.5 ℃,受环境温度影响较大,其蒸气压与温度的关系为:

式中:P为BCl3的饱和蒸汽压,T为对应温度。为排除环境温度变化对实验的影响,BCl3原料罐通过水浴加热保持恒温,加热温度为40 ℃;ZrCl4为锆源(纯度99.9%,北京恒业化工有限公司),为淡黄色固体粉末,通过自动送粉装置送入反应区内,调控自动送粉装置可控制ZrCl4粉末的流速,以维持粉末的均匀性。样品悬挂区间距离进料口135 mm,位于反应区间的中心轴位置。实验所用设备及样品装载如图2所示。

表1 化学气相沉积ZrB2涂层的工艺参数Table 1 Process parameters for CVD-ZrB2coating

图2 CVD设备示意图Fig.2 Schematic diagram of CVD equipment

利用精确度为0.1 mg 的 AdventureTM电子天平对样品称量,利用日本理学 D/max2550VB+18 kW 转靶 X 射线衍射仪(XRD)分析涂层的物相成分;用NONA−SEM230型场发射扫描电子显微镜(SEM)观察涂层的断面结构。

2 结果与分析

2.1 物相及择优取向分析

2.1.1 H2流量对涂层择优取向及物相组成的影响

图3所示为不同H2流量下ZrB2涂层的XRD图谱。由结果可知,H2流量从400 mL/min增加到600 mL/min时(对应于表1中编号1和2的工艺参数),涂层中只有单一ZrB2相,在H2流量为400 mL/min及600 mL/ min的XRD图谱中,(100),(101),(111)峰随H2流量增加,峰形变得更加尖锐,(110)峰则变化不明显。但随H2流量增加到800 mL/min((对应于表1中编号3的工艺参数),衍射图谱中除了ZrB2相外,还有ZrB相。其中,ZrB2(100)面峰值减弱,(110)峰则几乎消失;ZrB(200)峰形尖锐,表现出强烈的择优生长取向,其它晶面峰值相对较弱。对H2流量800 mL时的XRD图谱利用MID Jade6软件分峰拟合计算物相比,结果显示ZrB2:ZrB(质量比)为0.186。

XRD峰值强度比的变化说明产物晶粒存在择优取向,择优取向可采用织构系数TC(texture cofficient)来表征:

图3 不同H2流量ZrB2涂层的XRD图谱Fig.3 XRD patterns of ZrB2coatings at different volume flow rate of H2

式中:I(hkl)为ZrB2或ZrB涂层试样(hkl)晶面的积分衍射强度;I0为涂层试样(hkl)晶面的标准积分衍射强度;n为衍射峰的数量,计算时取n=4,即ZrB2相取(100),(101),(110)和(111)四个晶面,其对应的标准积分衍射强度分别为65%,100%,20%和18%;ZrB相取(111),(200),(220)和(311)四个晶面,其对应的标准积分衍射强度分别为100%,80%,40%和40%。TC(hkl)为涂层试样物相晶粒(hkl)晶面的织构系数。根据涂层不同物相晶粒的不同晶面积分衍射强度,按式(5)可计算出不同氢气流量下涂层的织构系数,结果如表2所列。

表2 不同H2流量下涂层试样晶粒不同晶面的织构系数Table 2 Texture coefficients (TC) of coatings with different volume flow rate of H2

由表2可知,氢气流量为400和600 mL/ min时,ZrB2涂层中晶粒〈100〉方向的织构系数大于1,说明在此方向上晶粒具有很强的择优取向,晶粒主要延〈100〉方向择优生长;反之,其它方向的择优取向小于1,说明在其对应的晶面为随机取向面。氢气流量为800 mL/min时,涂层中ZrB2晶粒在(100)面择优生长,同时,ZrB晶粒在(200)面上织构系数为3.11,则ZrB晶粒在〈200〉方向上具有极强的择优取向。

2.1.2 BCl3流量对涂层择优取向及物相组成的影响

图4为不同BCl3流量下ZrB2涂层的XRD图谱,分别依次对应表1中编号4(80 mL/min),2(120 mL/min)和5(200 mL/min)的工艺参数。由图可知涂层主要为ZrB2相,BCl3流量的增加对涂层的相组成没有明显的影响。BCl3流量为80 mL/min时,出现不明显的石墨峰,说明涂层中含有很少量的石墨,主要来自于石墨基体。80 mL/min时涂层(110)晶面的衍射峰强度最高,择优取向明显,晶粒结晶度良好。随BCl3流量增加,涂层择优取向改变,(110)晶面衍射峰下降,(100)晶面衍射峰上升。至BCl3流量为200 mL/min时,(100)晶面衍射峰极强,峰形尖锐,晶粒结晶度增加。进一步研究晶粒的择优取向,采用式(5)来计算不同晶面的织构系数,同样选取(100),(101),(110)和(111)4个晶面,取n=4,结果如表3所列。

图4 不同BCl3流量下ZrB2涂层的XRD图谱Fig.4 XRD patterns of ZrB2coatings at different volume flow rate of BCl3

由结果可知,BCl3流量为80 mL/min时,(110)面的织构系数最大,表现出明显的择优取向。BCl3流量增加到120 mL/min时,(110)面的织构系数减小,其它晶面的织构系数增大,涂层的择优取向仍以〈110〉方向为主。BCl3流量继续增加到200 mL/min,(100)面的织构系数增加,其它晶面的织构系数均有所减小。综上,BCl3流量从80 mL/min增加至200 mL/min,涂层晶粒在〈110〉方向的织构系数逐渐减小,而〈100〉方向的织构系数呈增大趋势。

表3 不同BCl3流量下涂层试样晶粒不同晶面的织构系数Table 3 Texture coefficients (TC) of coatings with different volume flow rate of BCl3

根据MACHLIN[16]关于薄膜织构的研究理论,在ZrB2沉积的初期阶段,具有最小表面能的晶面驱动着晶粒的生长过程。但随晶粒长大、发生相变、以及与石墨基体的热膨胀系数不匹配性等原因,涂层产生内应力,并且内应力随涂层厚度增加而持续增大。当涂层中内应力的释放大于晶面表面能的增加时,内应力的各向异性促使晶粒沿较低应变能的晶面生长,表现出涂层的择优取向性。

2.2 涂层的自然断面形貌及分析

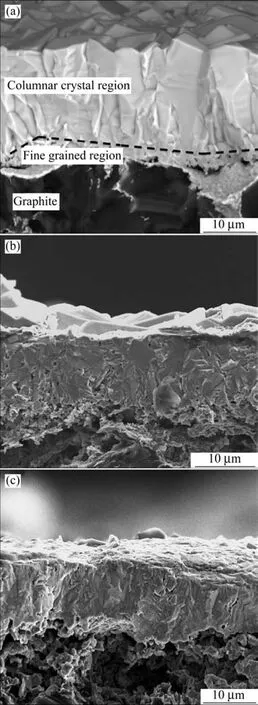

图5所示为ZrB2涂层自然断面形貌的SEM图像,图5(a),(b)和(c)分别对应表1中编号1,2和3号样品的SEM照片。由图5(a)可见细晶区−柱状晶区的连续结构。接近石墨基体表面为多孔的细小晶粒,上层晶粒长大后形成柱状晶,晶粒间相互融合,涂层致密。由图5(a),(b)和(c)依次可知,H2流量增加,涂层由致密变得疏松多孔。

图5 不同沉积工艺下ZrB2涂层断面的组织结构Fig.5 Fracture surface images of ZrB2coating prepared at different deposition parameters (a) BCl3:120 mL/min, H2:400 mL/min; (b) BCl3:120 mL/min, H2:600 mL/min; (c) BCl3:120 mL/min, H2:800 mL/min

研究H2流量对ZrB2涂层生成过程的影响,达姆克勒(Damkohler)数可用于表示气体中物质与基体表面物质间化学反应的速率:

式中:L为反应室尺寸;R为反应速度;Cin为输入气体浓度;D为扩散速度。当达姆克勒数大时,沉积过程中气相扩散速率减小,而表面反应速率上升;相反情况下,沉积过程中气相扩散速率上升,表面反应速率下降。在ZrB2沉积过程中,进入反应区间内瞬间液化或升华的ZrCl4粉末在气相中提供了异质形核点,由于氢气流量的增加使输入气体浓度增加,达姆克勒数值减小,气体扩散速率增大,短时间内气相中的晶粒生长速率增加,部分气相中长大的晶粒落到涂层表面后继续生长。同时,达姆克勒数值减小时,表面反应速率降低,涂层表面的晶粒来不及长大,便被上层晶粒覆盖,涂层沉积过程中阴影效应更加显著,涂层变得疏松。

由图6可知,涂层靠近基体表面的部分含有一定量的碳元素,对应表1中工艺编号5的样品,碳元素主要来源于高温石墨基体中。因此,在涂层沉积初期,ZrCl4或BCl3与基体表面的碳反应生成ZrC或B4C。由于ZrB2涂层与石墨基体、初期反应沉积的ZrC或B4C的晶格常数差异大,松弛应变能调整生长应力,导致与基体连接的涂层晶粒细小,并含有较多的孔隙。

图6 ZrB2涂层断面的组织结构及EDS图谱Fig.6 Fracture surface image of ZrB2coating and EDS pattern at BCl3:120 mL/min, H2:400 mL/min

2.3 CVD反应过程的机理分析

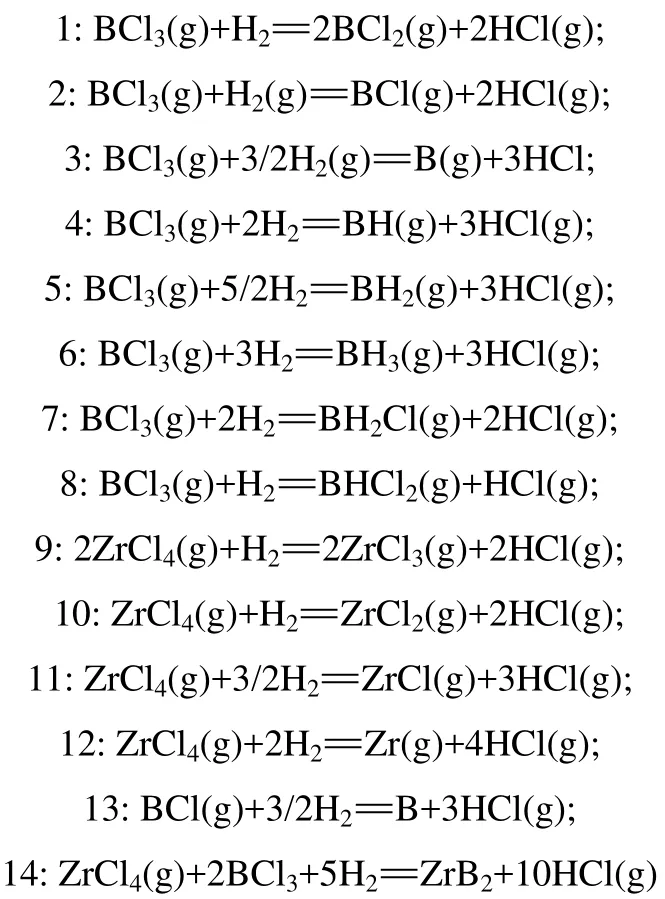

化学气相沉积是一个非常复杂的过程,在ZrCl4-BCl3-H2-Ar体系中,整个沉积过程可用以下反应表示:

对式(7)和(8)中的复杂反应过程,根据热力学数据计算所涉及中间反应的标准吉布斯自由能与温度的关系,结果如图7所示:

图7 反应吉布斯自由能与温度的对应关系Fig.7 Relationship between temperature and Gibbs free energy

由图7可知,在ZrCl4-BCl3-H2-Ar体系的CVD反应过程中,生成硼中间产物(BHyClx)的吉布斯自由能低于生成锆中间产物(ZrClz)的反应吉布斯自由能,生成硼中间产物的速率快于生成锆中间产物的速率。其它工艺不变时,反应区内BCl3与H2的反应速率大于ZrCl4与H2的反应速率。当H2流量为400~600 mL/min时,反应物n(H2):n(BCl3):n(ZrCl4)=(17.86~26.79):5.36: 3.88,在此范围内,H2流量增加,使反应气体BCl3和H2被消耗,硼中间产物(BHyClx)的浓度逐渐达到饱和。由于H2与BCl3反应,反应区内H2浓度降低,剩余的H2有限,ZrCl4未充分反应。当H2流量增加为800 mL/min时,反应物n(H2):n(BCl3):n(ZrCl4)=35.71: 5.36:3.88,足量的H2使硼中间产物(BHyClx)浓度逐渐达到饱和,且H2与ZrCl4充分反应,使锆中间产物(ZrClz)在反应区内浓度上升,当中间产物中B:Zr为1~ 2时,锆中间产物(ZrClz)充分参与反应,生成ZrB2与ZrB两相产物。

3 结论

1) 以ZrCl4-BCl3-H2-Ar作为CVD反应体系,采用固态送粉方式将ZrCl4粉末送入反应区内,在温度为1 500 ℃,H2流量为400 mL/min,B:Zr为1.434时,制备出具有柱状晶组织的ZrB2涂层。

2) 对不同气体流量下CVD-ZrB2的择优取向分析可知,ZrB2涂层中晶粒的生长以〈110〉和〈100〉方向为主,并随反应气体BCl3或H2流量增加,〈110〉方向减弱,〈100〉方向增强。

①根据书中的讯息(书名、序言、目录等),对书籍进行初步分类(是小说类的,还是论说类的?是论说类中实用性的,还是理论性的?)以便决定你的阅读目的。

3) H2流量变化导致沉积过程中气体的反应物组分变化,对涂层物相和结构产生影响。随H2流量增加,涂层由致密变得疏松;当H2流量为800 mL/min,B:Zr为1.434时,ZrB2涂层中出现ZrB相。

REFERENCES

[1] JUNG S H, OH H C, KIM J H, et al. Pretreatment of zirconium diboride powder to improve densification[J]. Journal of Alloys & Compounds, 2013, 548(1): 173−179.

[2] 李瑞. 超细二硼化锆粉体的合成与机理研究[D]. 武汉理工大学, 2011.

LI Rui. Study on synthesis and reaction mechanism of ultra-fine Zirconium diboride ceramic powder[D]. Wuhan: Wuhan University of Technology, 2011.

[4] OPEKA M M, TALMY I G, ZAYKOSKI J A. Oxidation-based materials selection for 2 000 ℃≠hypersonic aero surfaces: Theoretical considerations and historical experience[J]. Journal of Materials Science, 2004, 39(19): 5887−5904.

[5] LUI C, LI K, LI H, et al. In situ synthesis mechanism of ZrB2-ZrC-C composites[J]. Ceramics International, 2014, 40(40): 10297−10302.

[6] 赵丹, 张长瑞, 张玉娣, 等. 反应法制备硼化锆耐超高温涂层[J]. 无机材料学报, 2011, 26(9): 902−906.

ZHAO Dan, ZHANG Changrui, ZHANG Yudi, et al. Reactive preparation and properties of ZrB2coating[J]. Journal of Inorganic Materials, 2011, 26(9): 902−906.

[7] ZOU X, FU Q, LIU L, et al. ZrB2-SiC coating to protect carbon/carbon composites against ablation[J]. Surface & Coatings Technology, 2013, 226(14): 17−21.

[8] YANG X, LI W, WANG S, et al. ZrB2coating for the oxidation protection of carbon fiber reinforced silicon carbide matrix composites[J]. Vacuum, 2013, 96(10): 63−68.

[9] RUPA P K P, SHARMA P, MOHANTY R M, et al. Microstructure and phase composition of composite coatings formed by plasma spraying of ZrO2and B4C powders[J]. Journal of Thermal Spray Technology, 2010, 19(4): 816−823.

[10] WANG Z, NIU Y, HU C, et al. High temperature oxidation resistance of metal silicide incorporated ZrB2, composite coatings prepared by vacuum plasma spray[J]. Ceramics International, 2015, 41(10): 14868−14875.

[11] BERTHON S, PICHELIN G, MALE G. Thermodynamics of the system Zr-B-H-Cl A contribution at low temperature[J]. Calphad, 1995, 19(2): 155−167.

[12] DENG J, CHENG L, HONG Z, et al. Thermodynamics of the production of condensed phases in the chemical vapor deposition process of zirconium diboride with ZrCl4-BCl3-H2precursors[J]. Thin Solid Films, 2012, 520(6): 2331−2335.

[13] PIERSON J F, BELMONTE T, CZERWICE T, et al. Low temperature ZrB2remote plasma enhanced chemical vapor deposition[J]. Thin Solid Films, 2000, 359(1): 68−76.

[14] WANG A, MALE G. Experimental system investigation of the Zr-B-Cl-H CVD system[J]. European Ceramic Society, 1993, 1: 241−251.

[15] 刘岗, 李国栋, 熊翔, 等. 固态输送 ZrCl4低压化学气相沉积制备ZrC涂层的特征[J]. 中国有色金属学报, 2012, 22(1): 171−178.

LIU Gang, LI Goudong, XIONG Xiang, et al. Character of ZrC film prepared by transporting solid ZrCl4during low pressure chemical vapor deposition[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 171−178.

[16] MACHLIN E S. Materials Science in Microelectronics[M]. New York: Giro Press, 1995.

(编辑 高海燕)

Effect of reactive gas on the phase and microstructure of ZrB2coating

ZHANG Lei, LI Guodong, XIONG Xiang, ZHANG Jun

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

ZrB2coating was prepared on graphite substrate by chemical vapor deposition using ZrCl4-BCl3-H2-Ar as reaction system. The effects of H2and mole ratio of B to Zr on the phase and microstructure of ZrB2coatings were studied by X-ray diffraction and scanning electron microscopy (SEM). The results show that the ZrB2coating with columnar crystal structure can be obtained with the H2flow rate of 400mL/min, B:Zr of 1.434 and the temperature of 1 500 ℃. The growth of grain in ZrB2coating is mainly along 〈110〉 and 〈100〉 orientations. With increasing the flow rate of reactive gas BCl3or H2, the growth along 〈110〉 orientation is weakened, and that along 〈100〉 orientation is enhanced. The variation of H2flux rate leads to the change of gas retention time and reactant composition in the deposition process, which influences the phase and structure of the coating. With increasing H2flow rate, the coating becomes loose. When the H2flux is 800mL/min and B:Zr is 1.434, the ZrB phase appears in the coating.

ZrB2coating; chemical vapor deposition; microstructure; reactive gas; graphite

TB332

A

1673-0224(2017)03-335-07

国家重点基础研究发展计划资助项目(2011CB605805)

2016−03−25;

2016−06−06

李国栋,教授,博士。电话:13087317973;E-mail: lgd63@163.com