高强度织构对2524铝合金疲劳性能的影响

2017-07-05鲁璐青刘志义夏鹏

鲁璐青,刘志义,夏鹏

(中南大学 材料科学与工程学院,长沙 410083)

高强度织构对2524铝合金疲劳性能的影响

鲁璐青,刘志义,夏鹏

(中南大学 材料科学与工程学院,长沙 410083)

对分别含有高强度高斯织构和高强度立方织构状态的2种2524-T4铝合金板材的疲劳裂纹扩展速率和短裂纹扩展行为进行研究,用扫描电镜(SEM)观察疲劳试样断口形貌和疲劳短裂纹的扩展路径,研究织构类型对合金疲劳性能的影响。结果表明:高斯取向晶粒能够提高材料疲劳裂纹扩展的门槛值及增强疲劳裂纹的扩展抗力,使材料在更高的应力强度因子下发生失稳扩展;而高强度立方织构对疲劳性能的影响相对较小。在近门槛区,高斯晶粒通过裂纹偏转的形式有效阻碍短裂纹扩展,在稳态扩展区,高斯晶粒能明显降低疲劳裂纹的扩展速率,高斯织构还能延长合金疲劳裂纹稳态的扩展区,提高合金的疲劳损伤容限。因此,高强度高斯织构的2524-T4铝合金板材比立方织构的合金具有更好的疲劳性能。

2524铝合金;高斯织构;立方织构;疲劳裂纹扩展抗力;疲劳损伤容限

铝合金广泛应用于航空航天工业,而现代飞机正向大型、多载及高速3个方向发展[1]。为了满足发展要求,美铝公司在2024的基础上,通过控制合金中Fe和Si杂质的含量以及其它合金元素的成分,开发出一种新型高耐损伤以及高断裂韧性的中强铝合金2524[2]。其中2524−T3 铝合金被认为是目前综合性能最好的飞机蒙皮用铝合金,广泛应用于航空领域[3−4],如机身蒙皮以及机翼的下壁板,中国自主设计制造的新型涡扇支线客机ARJ21的机身蒙皮、下机翼壁板、机身框架和隔框使用的材料也是2524-T3合金[5]。机身以及机翼由于经常性的受到起飞、降落和阵风等因素的影响,成为飞机最容易发生疲劳失效的部分[6],因此合金的疲劳性能尤为重要。疲劳失效过程通常是由疲劳裂纹的萌生、扩展以及失稳断裂过程组成,而合金不同的微结构特征导致各个阶段不同的疲劳性能[7−8],从而影响材料的疲劳性能。国内外对铝合金疲劳性能与微结构特征之间的关系开展了大量研究[7−9],目前晶粒取向对合金疲劳性能的影响还缺乏公认的说法。ZHAI等[10]对疲劳短裂纹的穿晶扩展提出了一个晶体学模型,实验表明晶界扭转和晶界处2个优先滑移面之间的倾斜角,是导致裂纹扩展在晶界处阻滞和偏转的原因。随后又提出[11],Al-Cu合金疲劳短裂纹的扩展行为主要由裂纹偏转平面晶界处的扭转和倾斜组分决定,因此高斯晶粒比黄铜晶粒更能阻止裂纹扩展。之后,LIU等[12]继续研究疲劳稳态扩展区中织构对疲劳裂纹扩展速率的影响,结果表明,高斯晶粒中的扭转角晶界或大的倾斜角组分对降低合金的疲劳裂纹扩展速率有很大作用。当立方晶粒与相邻晶粒之间有扭转角晶界或大的倾斜角晶界组分时,合金的疲劳裂纹扩展速率很低,反之,与周围晶粒间小的倾斜角晶界组分会导致较高的疲劳裂纹扩展速率。很明显,对短裂纹来说,晶粒取向对裂纹扩展有较大的影响。然而当裂纹扩展到Paris区时,裂纹尖端的塑性变形从门槛区的单滑移变成双滑移或多滑移,塑性变形所涉及到的晶粒数量由门槛区的一两个上升到几个或者几十个;加之Paris区的裂纹平面由原来的最大切应力方向转到主应力的垂直方向。很明显在这些疲劳环境的差异下,晶粒取向在Paris区是否还能诱导裂纹偏转从而影响铝合金疲劳性能这一问题值得探讨。通过织构测试实验得到ODF图,可知本文研究的2524铝合金板材的织构强度很高,晶粒取向高度一致,对于研究固定种类的晶粒取向对疲劳性能的影响很有说服力。因此本文通过对分别含有高强度Goss和Cube织构的2524铝合金板材的疲劳性能进行研究,揭示短裂纹扩展区及Paris区内,晶粒取向对疲劳裂纹扩展的影响,同时探讨何种织构状态能更大程度的提高疲劳性能,通过优化热处理工艺得到理想织构状态,对于提高2524铝合金板材的疲劳性能具有重要的理论意义和实际意义。

1 实验

合金,B样品和C样品属于T4态合金。A样品疲劳性能很稳定,为本课题组用于研究2xxx铝合金疲劳性能的常用对比材料。

用Bruker D8 Discovery X射线衍射仪对A,B和C样品进行织构测试,利用Cu靶Kα辐射,得到(111),(200)和(220)方向的极图和ODF图。在Instron试验机上测试合金的拉伸性能,根据GB/T228—2002《金属拉伸试验方法》加工出测试样品,拉伸速率为 2 mm/ min,每种状态下的板材测试3个试样。

疲劳裂纹扩展试验和短裂纹扩展实验在MTS疲劳试验机上进行,实验条件为室温、大气环境,采用C(T)试样,L-T取向,试样尺寸为45.6 mm×38 mm×2 mm。疲劳裂纹扩展试验按照GB6398—2000标准进行,频率f为10 Hz,应力比R为0.1。试验自动测出合金的疲劳裂纹扩展速率与应力强度因子后,根据所得数据绘出疲劳裂纹的扩展速率随强度因子的变化曲线。曲线的裂纹扩展初始稳定扩展区的∆K=∆Kth处存在垂直的渐进线,∆Kth称为应力强度因子门槛值。当∆K 逐渐减小趋向于∆Kth时,疲劳裂纹扩展速率(da/dN)趋向于零。而在疲劳裂纹快速扩展区的Kmax=KIC处也存在垂直的渐进线,KIC为材料的断裂韧度。采用扫描电镜(SEM)观察疲劳断口形貌。短裂纹扩展实验主要测定疲劳裂纹扩展近门槛区的裂纹萌生和扩展路径,判断滑移系与晶粒取向之间的位相关系。通过SEM观察试样表面短裂纹的扩展路径和二次裂纹的萌生。

2 结果与分析

2.1 拉伸性能和织构

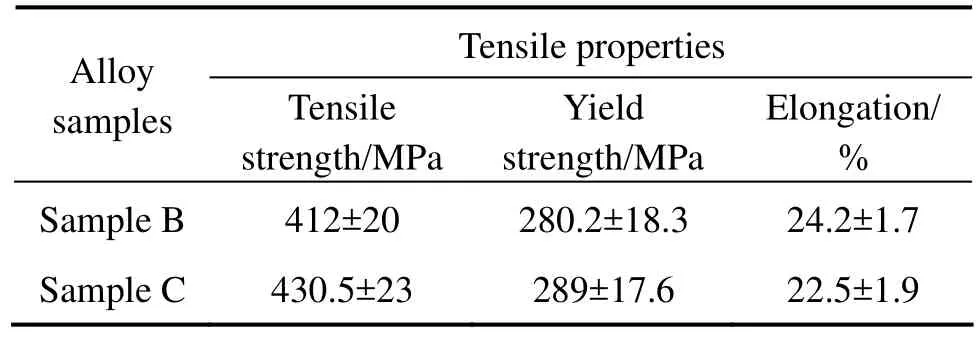

表1所列为2524铝合金板材试样B和C的室温拉伸性能。可见C板的强度比B板强度高,而屈强比和伸长率略低于B板。

表1 2524铝合金的拉伸性能Table 1 Tensile properties of 2524 alloys

实验材料来源于3种不同的2 mm厚的2524商业铝合金冷轧板,它们具有不同的织构状态,导致拉伸性能和疲劳性能有所不同。从板材上取样,分别命名为A,B和C样品,A样品为经过T351热处理后的

图1所示为2524铝合金的ODF图。由图1(a)可知,试样A的立方织构的强度为12;试样B的立方织构的强度达到30左右;试样C主要由Goss织构组成,强度达到52.92,有少量的立方织构和旋转立方织构,强度仅10左右。

图1 2524铝合金的织构ODF图Fig.1 Texture measurement results showing ODFs sections for 2524 Al alloy sample A (a), sample B (b) and sample C (c)

2.2 疲劳裂纹扩展

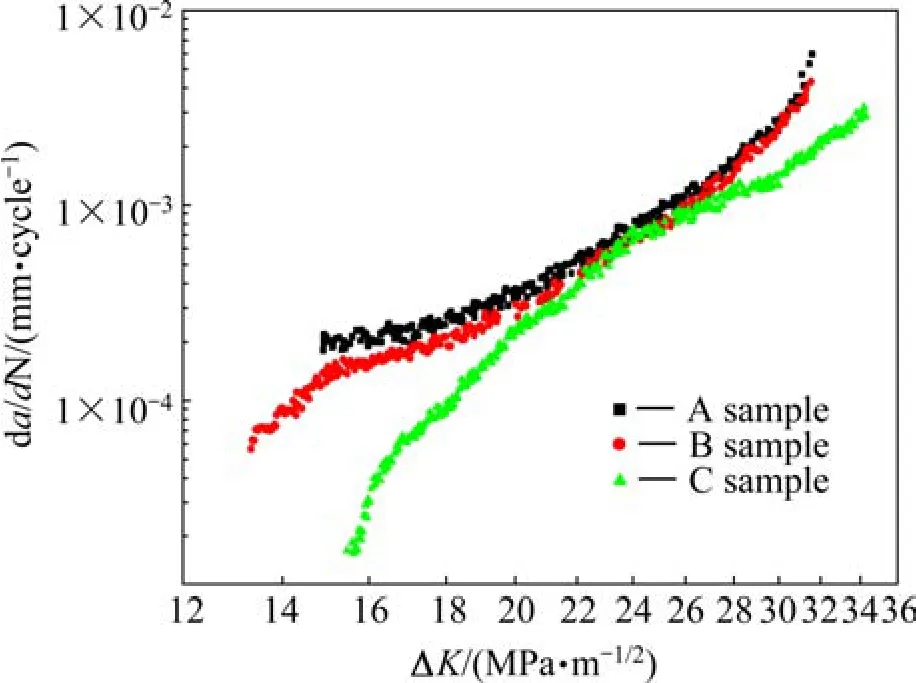

众所周知,疲劳裂纹的扩展性能跟晶粒尺寸、晶界类型、析出相形貌及分布等密切相关[13−14],其中,材料的晶粒取向及织构状态对其疲劳性能的影响十分关键。从图1可知,A样品的织构状态为较低强度的Cube织构;B样品为较高强度的Cube织构,C样品中主要含高强度Goss织构。图2所示为3种合金试样的疲劳裂纹扩展速率随强度因子的变化曲线。由图可知,B和C样品的疲劳裂纹扩展门槛值∆Kth分别为13.3和15.5 MPa/m1/2;由于A样品加载的起始ΔK过高,未能获得疲劳裂纹扩展曲线的近门槛区曲线部分,但分析A的曲线可知其门槛值不高于B样品。随疲劳裂纹进一步扩展,疲劳曲线进入稳态扩展区;与A样品相比,B样品具有稍低的疲劳裂纹扩展速率,而与2个立方织构的A和B样品相比,高强度Goss织构的C样品具有明显更低的疲劳裂纹扩展速率,其疲劳裂纹扩展抗力明显增大。当裂纹扩展到一定程度时,疲劳试样发生失稳断裂,A,B和C试样的断裂韧性KIC分别为31.4,31.0和34.2 MPa/m1/2,C样品具有最大的疲劳损伤容限。以上结果表明,相对于立方织构而言,高强度的高斯织构可明显提高材料的疲劳裂纹扩展门槛值,降低材料的疲劳裂纹扩展速率,延长稳态扩展区范围,提高材料的疲劳损伤容限,从而获得更好的疲劳性能。

图2 2524铝合金的疲劳裂纹扩展速率与应力强度因子间的关系Fig.2 Fatigue crack propagation rates (da/dN) as a function of stress intensity factor ΔK

2.3 短裂纹扩展

疲劳裂纹扩展过程中,特别是扩展早期,裂纹扩展强烈依赖于尖端塑性区中位错的滑移[15]。当裂纹贯穿一个晶粒而进入相邻晶粒时,裂纹无法沿原有方向继续扩展,而是沿该晶粒中具有最大Schimid因子的有利滑移面扩展;由于晶粒间存在一定的取向差,导致滑移面间的取向差,从而导致相邻晶粒间裂纹偏转的现象[10]。由于晶粒间的取向关系不同,疲劳裂纹在扩展过程中发生不同程度的偏折,造成不同的裂纹扩展行为[16−17]。有新的研究表明[11],除相邻晶粒间存在位相差外,晶界类型及结构对裂纹的扩展行为也有重要影响。ZHAI等[11]研究发现,当裂纹扩展至扭转和倾斜组分较大的晶界时,裂纹的扩展行为受到阻滞;而LIU等[12]通过研究织构类型对疲劳短裂纹扩展的影响,认为裂纹通过偏转或萌生二次裂纹,“寻找”易穿越的晶界结构,从而成功地“避开”这一阻碍。

图3所示为B和C合金样品的短裂纹扩展路径。从图3(a)可知,含有高强度高斯晶粒的C试样,主裂纹并非沿直线向前扩展,而是发生多次大角度的偏折,裂纹扩展路径曲折。为了进一步分析裂纹尖端的扩展行为,通过SEM获取尖端区域的高倍照片,如图3(a)和(b)右上角的插图所示。从图3(a)插图可知,具有Goss高强度织构的C样品,其疲劳裂纹通过A位置后,沿Aa和AB两个方向扩展,但裂纹沿Aa方向扩展到A点后不再继续扩展,而沿AB方向扩展较长距离,但扩展至B位置后,尽管裂纹仍会沿该方向扩展,直至位置b处停止,但同时主裂纹却从B位置偏转至BC方向,并优先沿此方向扩展。同样的实验现象也能在C,D和E点处观察到,即在裂纹的扩展过程中,裂纹是通过多次大角度偏转得以扩展的。而含有高强度立方晶粒的B试样,其短裂纹扩展路径很平直,裂纹很少发生偏折,几乎整体呈直线向前扩展,二次裂纹也很少萌生(如图3(b)所示),说明立方织构合金的短裂纹扩展过程中,并未受到晶界处较大的阻滞和偏转作用。综上所述,在疲劳实验早期,相对于立方织构而言,高斯织构能导致裂纹多次偏转,获得更高的疲劳裂纹扩展抗力,降低疲劳裂纹的扩展速率,这与图2所示的结果一致。

样品C的高斯晶粒中具有较强的扭转角晶界或大的倾斜角组分,对裂纹的阻滞、偏转以及降低合金的疲劳裂纹扩展速率有很大作用。在裂纹扩展过程中,当裂纹试图穿越这类晶界时会受到其阻滞作用;当裂纹尖端受力增加后,裂纹偏转至另一晶界继续扩展,因此,高强度高斯晶粒提供了高密度的扭转角晶界或大的倾斜角组分,从而提高材料疲劳裂纹的扩展抗力。相比高斯晶粒而言,立方晶粒对于提高疲劳裂纹扩展抗力的作用不明显。

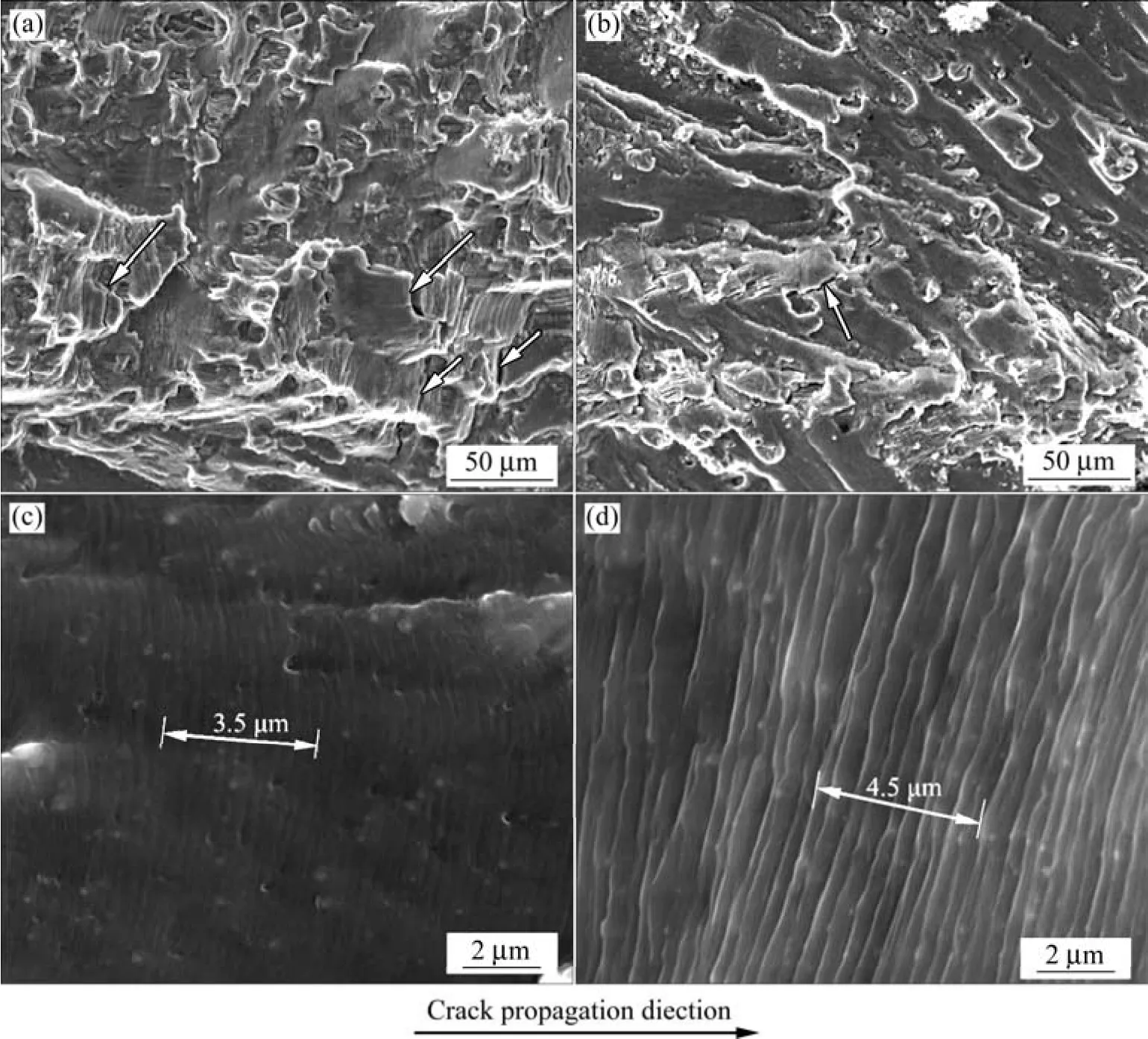

2.4 断口形貌

图4所示为C样品和B样品的近门槛区疲劳断口形貌。从图4观察到典型的近门槛区疲劳断口形貌,这2个试样的断口均由许多高低不平的结晶学小平面构成,呈河流状花样,有明显的晶体学特征,属于穿晶断裂。相对于图4(b),图4(a)断口中疲劳小平面尺寸较大,疲劳小平面的尺寸差异是基体和滑移面之间累积塑性应变不同的结果[18],说明含高强度Goss织构的试样C具有更强的韧性断裂性质,疲劳裂纹扩展抗力更大。

图3 合金C和B的短裂纹扩展路径SEM像Fig.3 SEM images of short crack propagation paths (a) Sample C; (b) Sample B

图4 疲劳裂纹扩展近门槛区的断口形貌Fig.4 SEM images of fatigue fracture surfaces in near-threshold area (a) Sample C; (b) Sample B

图5 2524铝合金疲劳稳态扩展区的断口SEM像Fig.5 SEM images of fatigue fracture surfaces in stable propagation area (Paris regime) (a), (c) Sample C; (b), (d) Sample B

图5 所示为C样品和B样品的稳态扩展区断口形貌。图5(a)和(c)为高强Goss织构的样品C在稳态扩展区的断口形貌及疲劳辉纹带;图5(b)和(d)为高强立方织构的样品B的断口形貌。由图5(a)可知,C样品断口上分布着数量众多的滑移平面,各滑移面间通过撕裂棱连接,部分滑移平面上形成一定数量的二次裂纹(如图中箭头处所示),这表明C样品中不同滑移平面上疲劳裂纹沿不同的方向扩展,疲劳断口总面积较大;而图5(b)所示的断口中滑移平面取向较一致,撕裂棱及二次裂纹明显减少,表明疲劳裂纹沿各滑移平面上的扩展方向更一致,裂纹扩展路径较平直。图5(c)和(d)分别为稳态扩展区早期,C样品(∆K为16.8 MPa/m1/2)和B样品(∆K为14.5 MPa/m1/2)的辉纹形貌,图中标注了10条辉纹的总宽度,C样品和B样品在所选∆K处的平均辉纹宽度分别为0.35 μm和0.45 μm,尽管C样品在辉纹测试区域的∆K高于B样品,但其平均辉纹宽度反而更窄。由于辉纹宽度反映单个载荷周期内的疲劳裂纹扩展速度,辉纹宽度越窄,裂纹扩展速率越慢,因此C样品比B样品的疲劳裂纹扩展抗力更大,这与图2所示的稳态扩展区曲线一致。

3 结论

1) 2524铝合金中,高斯取向晶粒能够提高材料疲劳裂纹扩展的门槛值;在裂纹扩展初期,高斯晶粒中的晶界扭转和晶界处2个优先滑移面之间的倾斜角使裂纹扩展在晶界处阻滞和偏转,有助于提高材料的疲劳性能。

2) 在稳态扩展区,相比立方晶粒而言,高斯晶粒中的扭转角晶界或大的倾斜角组分对降低合金的疲劳裂纹扩展速率有很大作用。

3) 高斯晶粒使材料在更高的应力强度因子下发生失稳扩展。

REFERENCES

[1] WILLIAMS J C, STARKE E A. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003, 51(19): 5775−5799.

[2] SRIVATSAN T S, KOLAR D, MAGNUSEN P. Influence of temperature on cyclic stress response, strain resistance, and fracture behavior of aluminum alloy 2524[J]. Materials Science & Engineering A, 2001, 314(1): 118−130.

[3] WILLIAM C, LIU J, JAMES S. Aluminum alloys for aircraft structures[J]. Advanced Materials and Processes, 2002, 160(12): 27−29.

[4] BAI S, LIU Z, ZHOU X, et al. Strain-induced dissolution of Cu-Mg co-clusters and dynamic recrystallization near a fatigue crack tip of an underaged Al-Cu-Mg alloy during cyclic loading at ambient temperature[J]. Scripta Materialia, 2011, 64(12): 1133−1136.

[5] CHEN Y Q, PAN S P, ZHOU M Z, et al. Effects of inclusions, grain boundaries and grain orientations on the fatigue crack initiation and propagation behavior of 2524-T3 Al alloy[J]. Materials Science & Engineering A, 2013, 580: 150−158.

[6] SCHIJVE J. Fatigue damage in aircraft structures, not wanted, but tolerated?[J]. International Journal of Fatigue, 2009, 31(6): 998−1011.

[7] CHAN K S, JONES P, WANG Q. Fatigue crack growth and fracture paths in sand cast B319 and A356 aluminum alloys[J]. Materials Science & Engineering A, 2003, 341(1/2): 18−34.

[8] FRATINI L, PASTA S, REYNOLDS A P. Fatigue crack growth in 2024-T351 friction stir welded joints: Longitudinal residual stress and microstructural effects[J]. International Journal of Fatigue, 2009, 31(3): 495−500.

[9] CHEN D L, CHATURVEDI M C, GOEL N, et al. Fatigue crack growth behavior of X2095 Al-Li alloy[J]. International Journal of Fatigue, 1999, 21(10): 1079−1086.

[10] ZHAI T, WILKINSON A J, MARTIN J W. A crystallographic mechanism for fatigue crack propagation through grain boundaries[J]. Acta Materialia, 2000, 48(20): 4917−4927.

[11] ZHAI T, JIANG X P, LI J X, et al. The grain boundary geometry for optimum resistance to growth of short fatigue cracks in high strength Al-alloys[J]. International Journal of Fatigue, 2005, 27(10/12): 1202−1209.

[12] LIU Z, LI F, XIA P, et al. Mechanisms for Goss-grains induced crack deflection and enhanced fatigue crack propagation resistance in fatigue stage Ⅱ of an AA2524 alloy[J]. Materials Science & Engineering A, 2015, 625: 271−277.

[13] SONG B, LIU Z, LI Y, et al. Microstructures and fatigue fracture behavior of an Al-Cu-Mg-Ag alloy with addition of rare earth Er [J]. Materials Science & Engineering A, 2010, 527(7/8): 1806−1814.

[14] JR E J C, JR E A S. The effect of microstructure on the fatigue crack growth behaviour of an Al-Zn-Mg-(Zr) alloy[J]. International Journal of Fracture, 1979, 15(5): 405−417.

[15] DE P S, MISHRA R S, BAUMANN J A. Characterization of high cycle fatigue behavior of a new generation aluminum lithium alloy[J]. Acta Materialia, 2011, 59(15): 5946−5960.

[16] MALIK M A, SALAM I, MUHAMMAD W, et al. Role of extruded texture on fatigue crack growth in a high strength aluminum alloy thick-walled cylinder[J]. Journal of Mechanical Science & Technology, 2009, 23(5): 1261−1269.

[17] MORITA S, OHNO N, TAMAI F, et al. Fatigue crack propagation behavior of textured polycrystalline magnesium alloys[J]. Materials Transactions, 2010, 51(9): 1543−1546.

[18] GUPTA V K, AGNEW S R. Fatigue crack surface crystallography near crack initiating particle clusters in precipitation hardened legacy and modern Al-Zn-Mg-Cu alloys [J]. Int J Fatigue, 2011, 33(9): 1159−1174.

(编辑 汤金芝)

Effects of high intensity textures on the fatigue behavior of 2524 aluminum alloy

LU Luqing, LIU Zhiyi, XIA Peng

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

The fatigue behaviors of two 2524-T4 sheets containing dominant Goss-grains and Cube-grains respectively were distinctively illuminated by fatigue crack propagation (FCP) rates and physical short crack test. The morphology of the fracture surface and short crack path were analyzed by scanning electron microscope. The effects of high intensity textures on the fatigue behavior of 2524 aluminum alloys were studied. The results show that Goss-oriented grains can tremendously improve the threshold value of fatigue crack propagation process and approach a higher stress intensity factor before unstable propagation; High intensity of cube texture has little effect on the fatigue performance of alloy. In the near-threshold area, Goss grains can effectively retard the crack propagation through inducing crack deflection in the short crack test; In the stable propagation area, Goss-grains is contributive to reducing the fatigue crack propagation rate of the sample; Moreover, the Goss texture can also elongate the stable area of fatigue crack propagation and improve fatigue damage tolerance. Therefore, high intensity of Goss-grains can be responsible for the enhanced fatigue properties of 2524 alloy.

2524 aluminum alloy; Goss texture; cube texture; fatigue crack propagation resistance; fatigue damage tolerance

TG146.2

A

1673-0224(2017)03-307-06

2016−03−28;

2016−08−22

刘志义,教授,博士。电话:0731-88836011;E-mail: liuzhiyi@mail.csu.edu.cn