废旧汽车三元锂电池安全放电影响因素探究

2017-07-05蔡乐王继芬

蔡乐,王继芬

废旧汽车三元锂电池安全放电影响因素探究

蔡乐,王继芬

(上海第二工业大学理学院,上海201209)

随着电动汽车市场的推广,废旧动力电池回收处理问题引起了广泛关注。动力电池有较大的电容量,因此其体积较一般电池的体积大上数倍。由于废旧动力电池仍存有剩余电量,使其不能立即安全处理。因此,释放废旧动力电池中的剩余电量对其后续处理十分重要,如进行拆解、破碎等操作。探究了汽车三元动力锂电池的负载放电以及影响放电时长的因素,为更好地释放电能提供有效的数据支持。结果表明,大电流高电压放电能有效缩短放电时间。

三元锂电池;负载;放电时间;安全

0 引言

传统汽车由于能源及环境等因素的限制,很难满足当前的低碳经济[1]发展要求,因此,国家为大力发展电动汽车推出了很多计划,例如国家“863”计划中设置有电动汽车专项[2-3],从政策层面上为电动汽车的发展提供了有利条件。同时随着新能源汽车的推行,电动汽车也得到了相应发展,纯电动汽车以及其他混合型汽车的发展推动了车用电池的生产,其产量进一步增大,最终导致需要回收的车用电池的数量增大[4-5]。有数据表明2016年1~11月间,我国已经生产新能源汽车共42.7万辆,与2015年同期相比增长了59.0%[6];2020年我国电动汽车动力电池累计废弃量将达12~17万t[7]。车用动力电池的一般利用流程为:当汽车动力电池容量低于80%,即电池容量低于车用动力电池使用标准时,该电池则降级为太阳能发电等固定设备储能用电池;随着动力电池在使用过程中容量不断降低,直到其容量低于固定设备储能电池使用标准时,电池将进行废弃处理,并进入回收环节[8]。其中一部分电池由于短路等原因导致其容量低于储能用动力电池使用标准,即不能用于固定设备储能,则需直接作废弃处理。回收材料需对车用电池进行处理处置,首先是电池电能的释放处理。然而,目前的研究多为对电池的后处理过程如拆解、破碎及其后期的资源化处理等,而对前期对电池中剩余电量的释放研究并不多见。有研究表明,当一定容量的锂电池受到一定热量冲击[9]时,会引发电池内部的化学反应,从而导致爆炸。因此,废旧电池中余电的释放对电池的安全处理至关重要。电能的释放方式有恒压、恒流、恒功率以及大功率负载放电等,放电设备费用从几千元到上百万元不等,其作用都是降低电池的电位使其达到安全操作的要求。恒流放电耗时一般比较短,但是电位有一定的反弹,一般配以冷冻切割,使其处于安全操作的温度之下,冷冻切割时的降温物质一般采用液氮[10-12]。

恒压放电所需放电时间要比恒流放电时间长,但这两者的放电设备复杂且设备成本较高。而在多数处理方法中只有负载放电处理技术设备要求简单,且能较大限度地释放电能,同时电位的反弹较小,能够满足安全操作要求并且不需增加冷冻切割步骤;其次,负载放电设备较其他处理设备更廉价而实用。为更有效地采用负载放电设备处理废旧汽车电池的剩余电能,本文针对影响废旧汽车三元锂电池的安全放电时长的因素进行探究,如起始电压、起始电流、结束电压以及结束电流等,以便更安全地处理动力电池。

1 实验

1.1材料与仪器

本实验所用的电池组为车用三元锂电池模组,由苏州博世有限公司提供,其中的锂电池为三星公司生产。如图1所示,电池为封闭式固体结构,可以串联或并联供电,使用过程中及电池放电完成后外部均无变化。实验中使用的万用电表为钳式万用电表(UT202型),电子天平为梅特勒(PL6001-L型),实验过程中人员全程戴绝缘手套,另需台称电子秤、计时器等辅助,实验使用的砂轮切割机的型号为J3G-SW-400。

图1 车用三元锂电池模组Fig.1 Automobile ternary lithium batterymodule

实验中的电池壳为模组,采用的是三星公司生产的方形金属壳的三元锂电池,由苏州博世焊接组装成模组,一个模组由12单片电池串联组成。单片电池质量1350.0 g,模组质量19.85 kg,单片电池额定容量为150W·h。本实验采用的数显表头精度为:电压0.1 V,电流0.1 A。

1.2放电实验

图2所示为自制负载放电电路示意图。由图可见,放电器由继电开关、过载保护器、负载电阻、分流器以及数字双显表头有序连接而成。实验过程中,放电器置于干燥且通风状况良好的方形容器内,在实验过程中直接由电表读取电池模组的电压和电流。另外,表头与继电开关都由外部电源向其供电。

考虑到设备电阻的额定值,本实验采用3个电池模组串联放电(见图1)。过程步骤为:①采用导线串联电池模组;②分别将串联的电池模组正负极与放电器直流电源的正负极相连;③联通表头的工作电源(交流电为220 V);④联通后,打开继电开关,记录起始电压与电流,然后开始计时,待电压降至3V以下以及电流降至0.2 A以下,记录结束电压与电流同时完成计时,关闭继电开关与表头电源;⑤分别取下电池模组进行单个模组短路连接操作;⑥再经4 h后,使用钳式万用电表测试单个模组的电压电流;⑦进行拆解切割处理,同时观察切割所产生的现象。

2 结果与讨论

2.1放电实验结束时的电压对放电耗时的影响

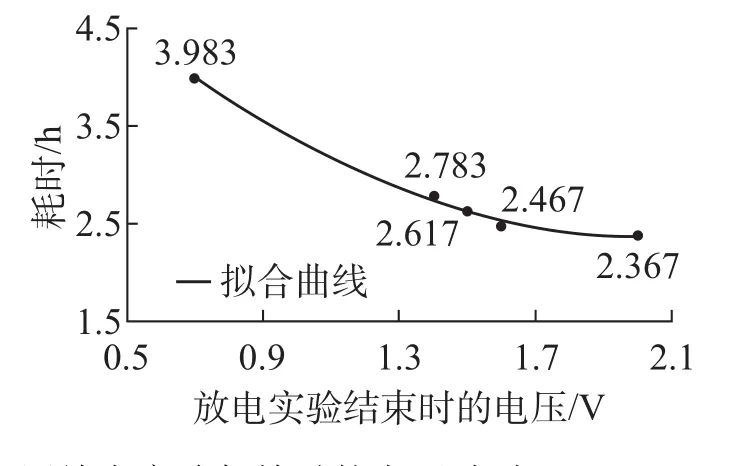

本文探究了经放电实验结束时的电压/电流及放电实验起始时的电压/电流等因素对电池电能释放耗时的影响。控制条件为相同的放电实验起始时的电压、电流以及相同的放电实验结束时的电流,测量放电实验结束时的电压与耗时,并分析两者之间的关系及优选安全操作的短路电压。

选取放电实验起始时的电流和电压相同的串联模组进行实验,串联模组放电实验起始时的电压为128 V,放电实验起始时的电流为9.8 A,通过负载放电设备进行放电并记录达到相应条件(放电实验结束时的电流0.1 A)所需时间。不同放电实验结束时的电压对放电耗时的影响如图3所示。

图3 相同放电实验起始时的电压/电流(128 V/9.8 A)及相同放电实验结束时的电流(0.1 A)条件下,不同结束时的电压与耗时的关系Fig.3 Same discharge experiments on the same starting voltage/current(128 V/9.8 A)and same ending current (0.1 A)conditions,the relationship between different ending voltageand time consuming

由图3可见,放电实验结束时的电压越高,相应的放电耗时越短;放电实验结束时串联模组的电压在1.6V以上时,放电耗时与放电实验结束时的电压的关系曲线趋于平缓,放电耗时接近2.5 h;当放电实验结束时串联模组的电压低于1.6 V,放电所耗时间与放电实验结束时的电压的曲线曲率明显增大,这证明放电实验结束时的电压越低,放电耗时就越长。另外,放电电压为1.6 V和2.0 V的耗时时长非常接近,因此,笔者认为曲线在放电电压为1.6 V左右出现拐点,在此点后再继续增加电压放电耗时缩短不明显,并且存在极值。根据拟合曲线:

其中,y为放电耗时,单位为h;x为放电结束时的电压,单位为V;R2为可决系数。

可以得出结论:当放电实验结束时串联模组的电压为2.045V时是该曲线的一个极小值点,最小值为2.350 h。选择2.0 V作为放电实验结束时串联模组的电压,可有效缩短放电耗时。

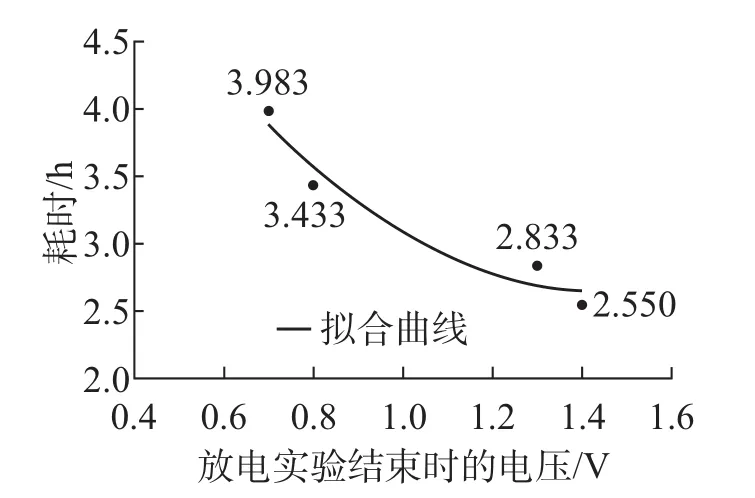

为进一步考察相关关联问题,图4中给出了相同放电实验起始的电压/电流(128 V/9.8 A)及相同放电实验结束时的电流(0.0 A)条件下,不同结束时的电压与耗时的关系。图4限制条件:3个模组串联,放电实验起始时的串联模组电压为128 V,放电实验起始时串联模组的电流为9.8 A,放电实验结束时串联模组的电流为0.0A。从图4可知:0.8V之后放电耗时的增长幅度有所增大。表明在0.0 A的放电实验结束时的电流条件下,放电实验结束时串联模组的电压低于0.8 V时,放电耗时增长更大。由于数显表头的精度原因,电流可能在0.1 A以下,电能消耗是内电阻加上外电阻消耗,当电流很小时,内电阻消耗降低甚至可以忽略,而外电阻两端的电压较小导致消耗电能较少,进而导致放电时间增长。电能的消耗也可根据焦耳定律对纯电阻电路的推导公式得到解释:当串联模组电压小于1 V时,导致相同时间内消耗的能量差距急剧增大。

图4相同放电实验起始的电压/电流(128 V/9.8 A)及相同放电实验结束时的电流(0.0 A)条件下,不同结束时的电压与耗时的关系Fig.4 Same discharge experiments on the same starting voltage/current(128 V/9.8 A)and same ending current (0.0 A)conditions,the relationship between different ending voltageand time consuming

图4 的拟合方程:

可以得出结论:当放电实验结束时串联模组的电压为1.44 V时,是该曲线的一个极小值点,最小值为2.645 h。当放电实验结束时串联模组的电流为0.0 A时,1.44 V的放电实验结束时的电压是该项操作的最优点。

综合图3、4结果可知,影响放电耗时的因素是放电实验结束时串联模组的电压及串联模组的电流。当放电实验结束时的电压一致,不同放电实验结束时串联模组的电流对放电耗时有明显的影响。从焦耳定律可知电流越小(Q=I2Rt/Q=U2t/R),其他条件不变时,要消耗相同的电能,所需时间越长。放电实验结束时串联模组的电压也适合该项定律。所以,适当缩短放电耗时,就需要尽量提升放电实验结束时串联模组的电压和电流。

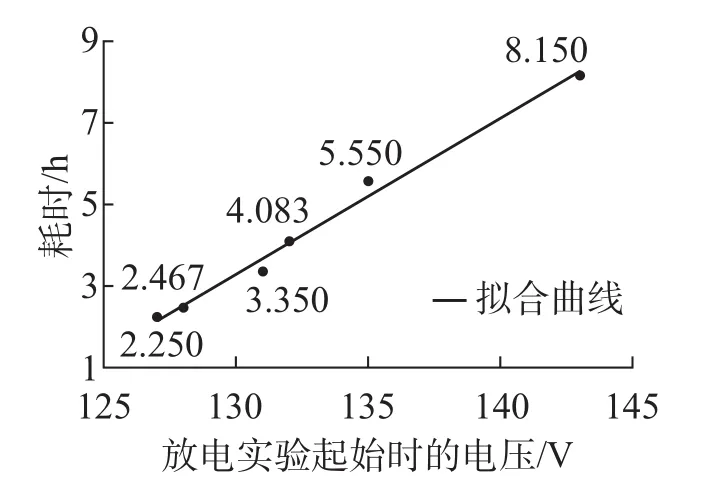

2.2放电实验起始时的电压对放电耗时的影响

放电实验起始时的电压越高,与其对应的电流就会相对增大。电流和电压都增大表明电池的整体功率增大。该部分实验控制条件是:相同放电实验结束时串联模组的电压为1.6 V,相同放电实验结束时串联模组的电流为0.1 A,在室温条件下进行。图5给出了相同放电实验结束时的电压/电流(1.6 V/0.1 A)条件下,放电起始时的电压与耗时的关系。

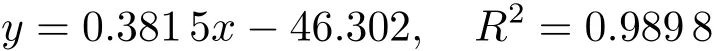

由图5可知:3个模组串联时,电压增大对应的放电时间随之增大;对所得数据进行了拟合,拟合方程为:

R为0.9898,接近1,证明拟合方程对实验值的拟合度有效,方程有一定的实际意义。通过拟合方程可知:当3个模组串联进行放电,且放电实验结束时串联模组的电压为1.6 V、放电实验结束时串联模组的电流为0.1 A时,放电实验起始时串联模组的电压越大,放电耗时越长。3个模组串联时,串联模组的电压越高,电池性能就越好,放电耗时较长。实验表明:需处理的单个模组电池的基本情况是电压在45 V以下、电流在3.5 A以下;多数串联模组放电耗时在3 h左右(个别性能良好的电池除外)。通过实验还发现:当放电实验起始时串联模组的电压与电流的比值越小,放电耗时越短,该项实验的串联放电模组的放电实验起始时的电压与电流的比值为13左右。当串联模组放电实验起始时的电压与电流的比值达12以下时,放电耗时维持在2.3 h。多个模组串联放电时,放电实验起始时串联模组的电压与电流的比值越小,放电耗时越短,也证明了高电压大电流放电耗时较短,同时根据焦耳定律Q=I2R t=U2t/R,可知R是一定的,在一定时间内电流或电压越大,Q越大,消耗电能越多。

图5 相同放电实验结束时的电压/电流(1.6 V/0.1 A)条件下,放电起始时的电压与耗时的关系Fig.5 The same discharge experiments on same ending voltage/current(1.6V/0.1A)conditions,the relationship between starting voltageand time consuming

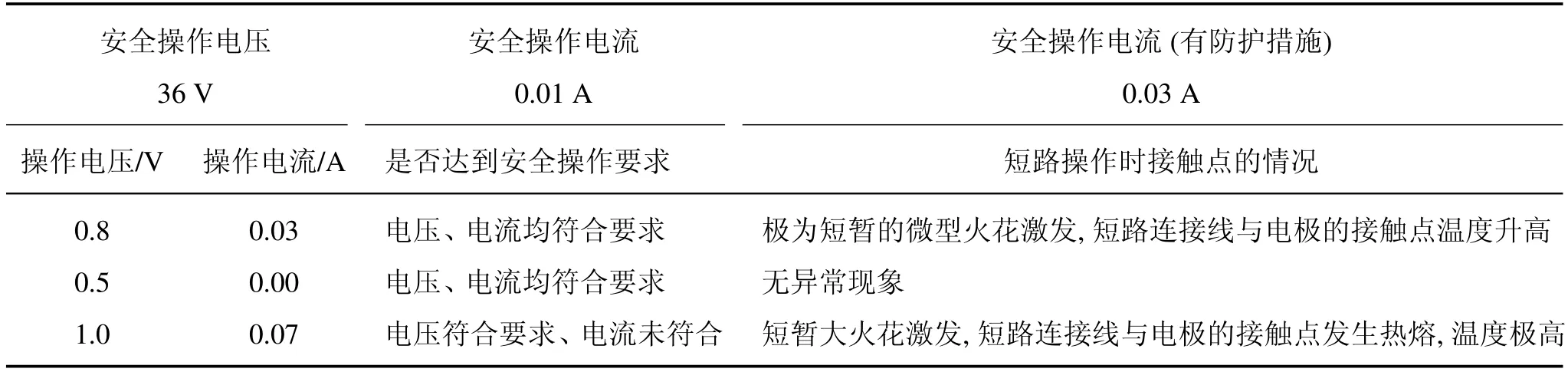

2.3短路电压/电流的安全性

工作所能接受的安全电压/电流分别是36 V/0.01 A,有防护措施时电流可达0.03 A,安全操作条件控制在36 V/0.03 A以下,这是一切操作的先决条件。对不同电压/电流的电池进行短路时,在短路接触点上会有不同的现象产生。表1列举了安全操作电压与电流的要求及不同短路电压/电流操作时短路操作点的现象。由表可见,3个模组串联放电,放电实验结束时的电流为0.0 A的电池模组,分别对单个模组取下进行短路时,短路操作接触点上无任何现象产生;而且短路后的单个模组电压在0.1 V左右,电流为0.00A(钳式万用电表测量),满足有防护措施的安全操作电流电压;当放电实验结束时的电流为0.03 A(钳式万用电表测量)、放电实验结束时单个模组的电压在0.8V时,短路操作接触点有极为短暂的微型火花激发,短路连接线与电极的接触点温度虽然升高,但是电火花引发火灾取决于电火花的能量大小,与短路电压、电流以及火花持续时间有关,电池电压与电流分别为0.8 V、0.03 A,以及极为短暂的火花持续时间,且在较为干燥、绝缘、防火的环境下进行操作,无引发火灾可能。短路操作4 h后,测试单个模组的电压/电流均能达到安全操作的要求。当串联放电模组放电实验结束时串联模组的电压/电流为2.8 V/0.2 A时,取下3个模组进行测量,单个模组电压/电流为1.0 V/0.07 A(钳式万用电表测量),对单个模组进行短路操作,短路连接线刚接触模组电极时,有短暂的大火花激发,同时接触点与连接线间有较强的吸附力,导致导线有部分融化。通过多组实验发现,3个串联的模组放电的结束电压低于2.0 V、结束电流低于0.1 A时,分别进行的单个模组短路操作不会产生安全问题,如短路连接线与电极的接触点发生热熔、电池爆炸等现象。

表1 安全操作电压与电流的要求及不同短路电压/电流操作时短路操作点的情况Tab.1 The requirementsof safety operation voltageand current,the situation of the shortcircuitoperating point when differentshortcircuitvoltage/currentoperating

对短路操作结束的模组再次进行电压电流测试后能达到安全操作条件的模组进行拆解,然后对电池进行切割。由于采用单片电池进行切割,故不同的短路电压/电流的模组拆解后的单片电池均能达到安全操作范围,在切割实验过程中无爆炸、起火等危险事故发生。

3 结论

本文采用自行设计制作的负载放电器对影响废旧汽车三元锂电池的安全放电时长的因素进行了探究。该负载放电器由继电开关、过载保护器、负载电阻、分流器以及数字双显表头有序连接组成,可有效消耗电能,使得电池能满足安全操作要求。

(1)通过控制放电实验起始时的电压、电流及放电实验结束时的电流,探究放电实验结束时的电压对放电耗时的影响。结果表明:影响放电耗时的因素是放电实验结束时的电压及电流,控制串联放电模组放电实验结束时的电压/电流在2.8 V/0.2 A以下,既能满足缩短放电耗时,又能满足后续安全操作要求。

(2)通过控制放电实验结束时的电压、电流,探究放电实验起始时的电压对放电耗时的影响。结果表明:串联的模组放电实验起始时的电压与电流的比值达12以下时,放电耗时维持在2.3 h。多个模组串联放电时,放电实验起始时的电压与电流的比值越小,放电耗时越短。

(3)通过对不同电压/电流的电池进行短路,探究安全短路操作电压与电流。结果表明:单个模组的电压低于0.8 V、电流低于0.03 A时(钳式万用电表测量),可满足安全短路及其他后续操作要求。

[1]郭胜,石琴,李彦保,等.纯电动汽车与传统汽车能耗与排放对比分析[J].北京汽车,2014(1):20-23.

[2]顾忠.电动汽车核心动力锂电池深度研究[J].电动自行车,2009(6):8-10.

[3]艾新平,杨汉西.电动汽车与动力电池[J].电化学, 2011(2):123-133.

[4]刘春娜.电动汽车动力电池回收分析[J].电源技术, 2015,39(11):2343-2344.

[5]黎宇科,郭淼,严傲.车用动力电池回收利用经济性研究[J].汽车与配件,2014(24):48-51.

[6]刘宝.新规驱动新能源汽车2017新局面[N].中国经济导报,2017-01-06(B02).

[7]秦虹.梯次利用为废旧电池谋出路[N].中国电力报, 2015-06-18(007).

[8]朱广燕,刘三兵,海滨,等.动力电池回收及梯次利用研究现状[J].电源技术,2015,39(7):1564-1566.

[9]陈玉红,唐致远,卢星河,等.锂离子电池爆炸机理研究[J].化学进展,2006,18(6):823-831.

[10]李建军,王莉,高剑,等.动力锂离子电池的安全性控制策略及其试验验证[J].汽车安全与节能学报,2012, 3(2):151-157.

[11]余海军,张铜柱,刘媛,等.车用动力电池回收拆解的安全与环境技术[J].工业安全与环保,2014,40(3):77-79.

[12]赵煜娟,夏明华,于洋,等.失效动力锂离子电池再利用和有用金属回收技术研究[J].再生资源与循环经济, 2014,7(7):27-31.

Exploring the Safety Discharge Factorsof the Spent Automobile Ternary Lithium Battery

CAILe,WANG Jifen

(Schoolof Sciences,ShanghaiPolytechnic University,Shanghai201209,China)

Driven by the electric vehiclemarkets,many power batteriesw illbewasted.The problem of recycling waste power battery attracts people’s attention.For the large capacity,the volume of a power battery is larger than normal cell by several times.There is still remaining powerwhichmakes the spent power battery unsafe for the immediate treatment.So it is very important to release the remaining power of spent power battery for its subsequent processing,such as dismantling,crushing and so on.The vehicles ternary lithium battery discharge load was explored by testing how different current and voltage effected on the discharge time of the power battery.The resultsshowed that theheavy currentand high voltage discharge could effectively reduce discharge time.

ternary lithium battery;load;discharge time;safety

X7

A

1001-4543(2017)02-0101-05

10.19570/j.cnki.jsspu.2017.02.004

2016-12-16

王继芬(1975—),女,吉林汪清人,副教授,博士,主要研究方向为电子废弃物资源化和环境能源材料。

E-mail:wangjifen@sspu.edu.cn。

国家自然科学基金(51306108),上海第二工业大学研究生创新项目基金(EGD16YJ035)资助

文章编号:1001-4543(2017)02-0106-06

DOI:10.19570/j.cnki.jsspu.2017.02.005