典型金属材料高温蠕变剩余寿命评价方法

2017-07-05谷涛,胡斌,王强,孙亮

谷 涛,胡 斌,王 强,孙 亮

(1.中国计量大学 质量与安全工程学院,浙江 杭州 310018; 2.中国特种设备检测研究院,北京 100029)

典型金属材料高温蠕变剩余寿命评价方法

谷 涛1,2,胡 斌1,2,王 强1,孙 亮2

(1.中国计量大学 质量与安全工程学院,浙江 杭州 310018; 2.中国特种设备检测研究院,北京 100029)

高温蠕变是影响金属结构失效的主要原因之一,而对金属材料高温蠕变寿命的评价则是工业安全生产的重要组成部分.文章介绍三类常用的蠕变寿命评价方法:持久强度实验外推法,微观组织分析法,超声波测定法,并对其原理、表征参数、国内外的研究进展、优缺点等方面进行了总结,认为综合运用这三类方法对高温蠕变状态评价及剩余寿命预测是当前采用的主要方式.最后,通过分析与比较,指出了非线性超声技术具有灵敏度高、在线无损检测等优点,是高温蠕变评价未来发展的重要方向.

高温蠕变;剩余寿命评价方法;非线性超声

随着现代工业的快速发展,越来越多的工业设备需要在高温、高压的恶劣环境下长期运行,这就不可避免地会产生不同程度的蠕变损伤.在微观层面,蠕变导致位错的滑移和密度的改变、空洞的粗化和增殖、析出相和晶粒尺寸的改变等,这些微观变化会引起材料塑性变形,产生微裂纹,使得材料硬度及强度也会随之改变,承载力降低,最终导致材料结构失效.蠕变一般经历初始蠕变、稳态蠕变和加速蠕变三个阶段,对于蠕变的第三个阶段,力学理论已经能够很好地解决.而研究者对占结构寿命周期80%的第一、二阶段还难以准确判断.

目前,国内外对蠕变的研究主要集中在蠕变损伤状态的检测方法和蠕变剩余寿命的评估,以及蠕变微观组织的观察及蠕变损伤微观模型的建立和蠕变损伤的仿真计算等几个方面.然而,对金属蠕变损伤状态的检测还没有形成一种成熟的检测方法用到实际的现场检测,许多检测方法尚处于实验室试验阶段.因此,如何对工业设备进行可靠的蠕变状态检测、对材料蠕变剩余寿命进行评估,以期尽早发现蠕变损伤严重区,快速有效地对蠕变损伤区进行分析及预测蠕变的剩余寿命,找到减慢材料蠕变的方法:保证工业设备安全、稳定、长时间持续运行,已成为急需解决的实际问题.因此发展材料蠕变剩余寿命的评估方法,对材料早中期蠕变状态进行科学检测具有重大的意义.

本文总结了三类常用的蠕变寿命的评价方法,以短时的持久强度实验外推得到长时的蠕变实验数据为思想的持久强度实验外推法;以材料高温蠕变微观组织变化机理为基础的微观组织分析法;以检测材料结构性能参数变化为基础的超声波测定法.

1 持久强度实验外推法

持久强度实验是在专用的蠕变或持久试验机上承受恒定温度和恒定载荷测定试样的蠕变断裂时间的方法.在实际的工业现场环境中,构件往往受到的应力比较小,温度也是在蠕变温度极限之下,这种真实的条件下来测定构件的蠕变寿命,需要经历漫长的时间.为了缩短试验时间,必须进行加速试验,即加大构件所受应力和试验温度得到较短时间的应力、温度与断裂时间的关系,最后用外推的方法来预测长时间三者间的关系进而预测构件的剩余寿命.经过几十年的发展,持久强度试验寿命外推法的发展大体经历了以下几个阶段[1-2]:等温线外推法,Larson-Miller 参数法,θ函数法.

1.1 等温线外推法

等温线外推法是在恒定的试验温度加载不同的应力,得到短时的实验数据,进而建立金属构件断裂时间和加载应力之间的关系,从而外推该试验温度下的长时的数据[3].1934年White和Clarke提出金属材料在特定的温度下应力σ与断裂时间τ的公式[4]

τ=Aσ-B.

(1)

σ为应力,τ为断裂时间,A为材料有关的常数,B为指数项.

通过取对数得到

lgτ=lgA-Blgσ.

(2)

采用等温线外推法得出的结果是近似的数值,试验数据也不完全符合对数坐标下的线性关系,而是多次转折曲线组成的直线.通过长期的实验研究表明:不同的试验温度和不同的试验材料,曲线的形状和转折点是不一样的.具有稳定组织的钢结构曲线转折不明显,较符合外推算法得到的线性关系;不稳定组织的钢结构曲线转折明显,与外推算法得到的数据有较大的误差[5],因此等温线外推法更适合稳定钢结构.

等温线外推法简单,容易操作,对于稳定的钢组织结构,能够获得理想的较接近实际的外推数据,但是方法粗略,从而导致外推精度不高[6].铁素体耐热钢在高温运行10万小时后强度会发生非线性下降,显然线性的等温线外推法难以预测慢速蠕变的过程[7].

1.2 Larson-Miller 参数法

拉森-米勒于1952年提出了Larson-Miller 参数法[8],建立了温度、应力和蠕变断裂时间三者的定量关系,如式(3).他认为应力一定时,温度与蠕变断裂时间是等效关系或者是补偿关系,即对于一定的断裂应力对应唯一一个关系P[9]. Larson-Miller 参数法的中心思想是:对构件施加大的应力载荷,较高的温度T,短的蠕变断裂时间Tr得到小的应力,低的温度,长时间的试验数据,从而外推构件的剩余寿命.

P=T(lgTr+C).

(3)

P为Larson-Miller参数,C为常数.其中

T(c+lgtr)=c+a1lgσ+a2lg2σ+a3lg3σ.

(4)

总的来说,Larson-Miller 参数法是等温线外推法的一种推广,等温线外推法只能得到该试验温度下的外推数据,而Larson-Miller 参数法则可提供任意温度下的长时数据[10].这种以大量持久数据为基础进行线性回归分析的外推方法,预测结果精准,因此被广泛采用[11].但也存在三方面的不足:1)根据确定的断裂时间和温度带入代入L-M参数式,计算出相应的热强参数P值,再根据P值的大小,在综合参数曲线图上查出相应的应力值,最后再利用参数表达式推知其断裂时间.这种作出综合参数曲线图并查值的方法必然带来人为因素的误差;2)持久实验是有损实验,造成了大量的人力和物力的浪费;3)对试验材料的性能要求较高.显微组织结构、化学成分及试验条件的变化带来了较大的试验误差,微裂纹和空洞的产生也会导致试验可靠性的降低.

1.3θ-函数法

θ-函数法是由 Evans 和 Wilshire[12]在20世纪80年代提出的.与等温线外推法和Larson-Miller 参数法不同的是,θ-函数法用建立的数学模型描述整个蠕变过程,并得到材料的蠕变曲线[13].整个蠕变过程综合考虑了材料的软化和硬化,根据短时的条件下的高应力蠕变曲线外推长时蠕变曲线,扩大了外推的范围.θ-函数法蠕变应变ε的数学表达式为

ε=ε0+θ1(1-e-θ2t)+θ3(eθ4t-1).

(5)

式(5)中θ1、θ3分别为蠕变第一、三阶段的应变,θ2、θ4分别为蠕变第一、三阶段的应变速率参数,ε0为弹性形变,t为蠕变时间.通过公式我们可以看出, Evans 和 Wilshire把蠕变过程实际看成第一阶段和第三阶段组成,蠕变的第二阶段稳态蠕变被当做是不存在的.θi与蠕变温度、应力存在以下的关系:

lgθi=ai+biT+ciσ+diσT.

(6)

ai、bi、ci和di是材料本身性质参数,与蠕变温度和应力无关.根据(6)式可以计算出任意温度下的θi值,也可以得到任意温度和时间下的蠕变曲线,不受外推区域材料蠕变机制的改变引起的影响,可以根据高应力水平条件下蠕变的数据预测低应力长时间段的数据[14].这就克服了断裂机制的改变造成预测准确度降低的缺点,用来处理不同断裂机制下的耐热钢蠕变寿命预测问题取得了很好地效果,扩大了外推范围[15].Larson-Miller 参数法所预测的是材料蠕变断裂的时间,不能得到材料所产生的变形量,而θ-函数法很好地解决了这个问题,但是θ-函数法获得的材料变形量公式有适用范围,对多晶铜就非常适用,对有些材料就不适用,如IN-100[16-17].由于θ-函数法对耐热钢材料进行蠕变寿命预测具有很高可靠性,故被许多学者在数据分析中采用[3,14].

2 微观组织分析法

2.1 金相法

金属高温蠕变过程也是微观组织演化过程.金相法正是从材料蠕变损伤的微观角度出发,通过观察晶界空洞的变化与碳化物颗粒的尺寸等微观变化,来评定蠕变状态进而预测高温蠕变寿命.

随着计算机和图像识别技术的进步,定量金相法将这些先进技术成功地运用到高温蠕变的研究之中,很好地克服了传统金相法的局限,一些成果也相继产生,如面积测定比较法、分型法等.这些方法的主要思想是通过图像识别技术、数学算法,对组织变化特征进行定量计算分析,从金相上获得的蠕变损伤状态信息与寿命评估模型联系起来.如测得的空洞尺寸、多少、形态等与蠕变寿命联系起来,通常采用的方法为空洞面积率法.人们在对高温多晶合金的高温蠕变的研究中发现,高温蠕变伴随着空洞的成核、生长、增殖等过程,并且空洞晶界的面积分数与损伤量具有定量关系,从而提出了用金相参数来评价空洞损伤状态.

需要注意的是,在采用金相法对高温蠕变状态进行评价和判断时,需要清楚材料组织变化和失效机理.只有知道在蠕变寿命各个阶段材料的组织特征和变化规律,才能为以后蠕变损伤状态和寿命评估提供比较,进而预测蠕变寿命.Ballaa等人[18]采用空洞面积率金相法对HK-40炉管进行蠕变损伤状态研究时,发现在蠕变的第二阶段,空洞数量随蠕变时间推迟,蠕变损伤裂纹增加;而在第三阶段,空洞数量反而减少,蠕变损伤裂纹继续增加.因此空洞面积率金相法适用于蠕变第一二阶段,限定了其适用范围.而且由于有些显微组织分布不均匀,也使得金相法的定量非常困难.

2.2 硬度分析法

随着金属材料微观组织的变化,其硬度也会随之变化.如30Cr1Mo1V 汽轮机转子在长期使用过程中的碳化物的聚集、粗化及基体含碳量降低,使得金属硬度降低[19-21].硬度是反应材料综合性能的一个物理量,与材料的屈服极限、弹性模量及原子之间的相互作用和结构组织成分都有紧密的联系.高温蠕变与材料硬度有着共同的因素影响,因此可以通过测量硬度变化来反映高温蠕变损伤状况,评估金属材料性能的变化趋势.不同的硬度值对应着金属高温蠕变损伤的不同状态,从而将蠕变时间、应力及温度和硬度联系起来,达到对蠕变剩余寿命的评估.

目前有两种常用的硬度测试方法:显微硬度测试和纳米压痕测试.显微硬度测试是用一定的载荷将四棱金刚石椎体(相对夹角136°)压入试样表面,通过测量压痕对角长度得到压痕表面积,载荷的大小与求得的表面积之比就是单位压痕面积的平均载荷,即为显微硬度值.显微硬度法无法从复杂的微观结构中将基体区分出来,也就难以独立的观测基体长时间高温蠕变强度的变化.纳米压痕技术在分析压痕的载荷-位移曲线的基础上直接测量微小单元的硬度,得到基体强度,从而克服了显微硬度法的缺点,可以有效测量亚微米基体的硬度.

Mukhopadhyay S. K.[22]于2009年将硬度法评价材料高温蠕变剩余寿命进行了微观解释,认为微观结构的变化决定了材料宏观硬度的变化.并提出了蠕变温度、应力是影响Larson-Miller参数-硬度曲线重要因素,从而验证了Larson-Miller参数-硬度的正确性.2013年,Masuyama F.[23]等分析了珠光体、硬度等在蠕变过程中的变化,建立了硬度预测蠕变寿命的模型,解释了硬度影响蠕变剩余寿命的微观机理.硬度法预测蠕变寿命由此经历了由经验到理论支撑的过程,微观理论解释增加了硬度法的可信度.硬度法具有操作简单快捷、能够用于现场高温蠕变在线检测的优势.

3 超声波测定法

3.1 线性超声法(超声声速法、超声衰减法)

线性超声检测中认为材料是线性的,超声波与材料微观结构相互作用而引起超声波传播能量的衰减和传播速度的变化.因此材料的表征有两个参量:与传播介质散射和吸收有关的超声衰减以及与材料自身的参数(材料密度、弹性模量)有关的传播速度.

超声衰减主要包含散射衰减和吸收衰减两部分.散射衰减主要由于材料各向异性和组织不均匀性.吸收衰减是由于介质粘滞性、导热性、弹性滞后等造成的,超声在金属材料中的衰减主要是散射衰减.且由于超声波长大于晶粒尺寸,故瑞利散射成为了超声衰减的主要原因.根据瑞利公式中晶粒尺寸与超声波频率和波长的关系,得出超声衰减法可以检测晶粒尺寸[24],也就可以表征高温蠕变中析出相的变化规律.由以上的实验和理论分析可知:可以通过测定超声衰减系数对蠕变寿命进行评估及对蠕变状态进行检测.Toshihiro Ohtani[25]利用316L钢进行了高温蠕变实验,得到了超声衰减系数随蠕变损伤程度的变化规律.研究表明,超声衰减系数随蠕变的时间的增长而有规律地增大且与蠕变寿命百分数有很好的关联.我国也有很多学者对超声衰减系数与蠕变过程的关系进行了研究,找到了两者之间的变化规律.邢玉生[26]等利用超声衰减系数对在役HK40炉管蠕变损伤等级进行了评定,指出组织结构的变化导致声衰减增大.天津大学董志勇、胡金榜[27]利用超声衰减法对SA387CH1C12化工厂加氢反应器高温蠕变损伤状态进行评估,给出了衰减系数与损伤状态的变化规律.

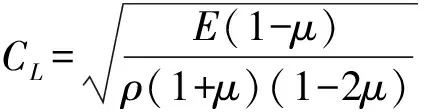

蠕变过程会导致材料微观组织的变化,如孔隙度和晶粒的大小、析出物的种类等,进而影响材料密度和弹性模量等物理量的变化,导致超声波波速的变化,也就为超波波速来检测蠕变状态提供了检测依据.波速在无限大固体中的计算公式为[28]

(7)

(8)

式(7)(8)中CL为纵波波速,CS为横波波速,μ为泊松比,ρ为材料密度,E为弹性模量.

早在1997年Tomohiro Morishita[29]利用铜材料进行了高温蠕变试验,指出超声波速随孔隙度的增加而单调递减.蠕变后期,由于裂纹及塑性变形,超声波速衰减明显. Kim CS[30]利用9-Cr-1Mo-V-Nb钢研究蠕变疲劳作用状态下,超声传播速度与材料微结构变化之间的关系,指出超声传播速度明显经历三个阶段:第一阶段位错密度减少导致波速明显增加;第二阶段波速缓慢增加则是由于晶格扭曲减少;第三阶段孔洞的产生导致波速减小.从而证明了超声波速法能应用于蠕变疲劳评价.

上述研究表明:超声波速法和超声衰减法都能够对高温蠕变状态进行评估,但是在线性范围内测定的声速和衰减系数对材料的早中期蠕变损伤变化并不是十分敏感.波的传播和材料的极化偏振等因素都会导致波速的变化,且材料形状、壁厚等也会影响波速测量的准确性,这些都限制了线性超声在蠕变检测中的应用.

3.2 电磁超声谐振法

电磁超声谐振法(EMAR)也是测定超声波在金属中的衰减系数的一种方法,它克服了传统的传感器测量的衰减系数不能够灵敏准确地反映蠕变的状态的不足,从而可以对高温蠕变状态进行精确的检测.

电磁超声谐振法是一种新兴的非接触式无损检测超声光谱技术.主要用于金属的检测[31].由电磁超声换能器和超外差分光计两部分组成[32].电磁超声换能器利用电磁耦合激发和接收超声波.超外差分光计主要是对电磁超声接收信号进行去噪处理,改善信号质量.电磁超声谐振法的工作原理为[33]:高频电流通过置于被测金属表面的线圈,就会在被测金属表面产生涡流.在外加磁场的作用下,涡流电子受到洛伦兹力作用与金属原子碰撞,产生往复振动并以一定形式传播出去形成超声波.接收的过程是激发过程的逆过程.利用振荡器产生的振荡波与输入波混频处理,产生确定的频率波来检测谐振频率和衰减系数.

EMAR具有的非接触式无需耦合剂的优点,消除了传统超声测量接触式需耦合剂所带来的环境及能量损失等引起的误差,实现了对材料中波速及衰减系数高精度测量,测量效率高.国内外学者利用EMAR对高温蠕变的寿命分数与超声衰减系数关系进行了研究.Ohtani等人[34-37]用镍基超级合金在1073K温度受拉伸应力的作用下研究得到:衰减系数在高温蠕变寿命分数的35%~40%出现峰值.衰减系数的变化伴随着位错及析出相的变化.西北大学郝巧娥[38]利用EMAR技术对不同蠕变程度的P91钢的衰减系数进行了检测,指出衰减系数在寿命分数10%~20%时出现波谷是蠕变第二阶段开始的标志;寿命分数35%~50%出现波峰则表明蠕变第二阶段结束;寿命分数65%~80%再次出现波谷,此时蠕变状态为第三阶段中期.再次证明了衰减系数与蠕变寿命分数是相关的.然而,EMAR的换能器效率低,接收到的信号非常弱,信噪比低等,这些都是制约电磁超声谐振法发展的重要因素.

3.3 非线性超声法

蠕变过程总是伴随着材料内部位错、析出相、空洞、微损伤等微观结构的变化,以致加大了材料的非线性行为,引发了超声波传播非线性的变化[39-40],即产生高频谐波.非线性超声波检测就是通过研究位错、析出相和空洞的相互作用来检测蠕变损伤,同时通过非线性系数来与蠕变的寿命分数建立关系,进而预测蠕变剩余寿命.

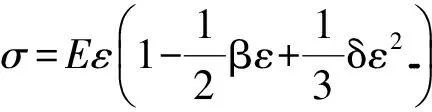

由固体材料的非线性可以得到应力σ与应变ε之间的关系:

(9)

式(9)中E为弹性模量,β、δ为与材料相关的非线性系数.

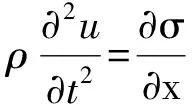

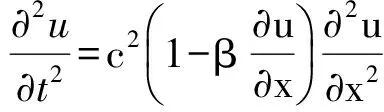

超声波在拉格朗日坐标系下一维波动方程为

(10)

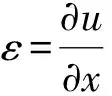

式(10)中ρ为密度,u为x方向上的质点位移.在材料变形非常小时,x方向上的形变为

(11)

联立式(9)(10)(11)可以得到质点的位移方程

(12)

对一维入射波

u(0,t)=A0sinωt.

(13)

得到方程(10)的近似解

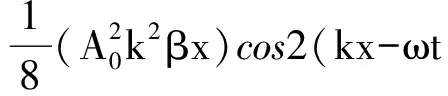

u(x,t)≈A0sin(kx-ωt) +

(14)

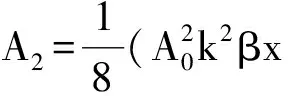

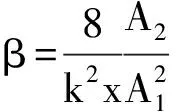

式(14)中k为波数,ω为频率;由式(14)得基波与二次谐波的幅值为

A1=A0,

(15)

(16)

非线性系数β:

(17)Baby[39]等利用钛合金IMI834研究了高温蠕变时超声非线性系数与蠕变寿命的关系,并对试样进行了显微组织观察,找出了非线性系数变化的微观原因.指出非线性系数β先随着蠕变寿命推迟而增大,蠕变寿命分数达到60%时到达最高点,随后开始减小,非线性系数β最高时是初始状态的200%.蠕变过程中空洞体积分数增大使非线性系数β变大,非线性系数β减小是由于蠕变后期空洞的结合.Valluri等人[41]Narayana等人[42]在对铜的非线性超声波持续高温蠕变检测中,利用二次谐波和三次谐波定义的非线性系数进行蠕变状态表征,指出三次谐波对蠕变更加敏感.Kim[43-44]对IN738合金进行了高温蠕变过程中非线性超声检测,指出γ′相的粗化和筏化导致非线性系数随蠕变寿命的增加而单调增加.且在蠕变时间一定时,蠕变应力和蠕变温度越大,非线性系数也就越大.对材料12Cr钢进行研究时实验结果与IN738合金恰好相反,非线性系数是单调减小的.并指出单调减小是由于位错密度和析出相较小引起的.华东理工大学张萌[45]利用非线性超声纵波对汽轮机镍基IN783螺栓材料及汽轮机FB2铁素体材料进行了蠕变损伤状态的表征实验,结果表明:非线性参量变化与蠕变变形、蠕变损伤状态存在函数关系,并与位错-析出相模型预测结果大体一致.

清华大学原可义[46-47]对P91钢焊缝热影响区蠕变超声敏感参数选择问题进行了研究,指出4种参数可作为P91钢蠕变敏感参数,讨论了使用脉冲超声实现非线性检测的方法,即利用超声检测信号高频段与低频段的能量之比作为非线性的表征.分析了衰减对非线性检测的影响,并根据频率-衰减关系对非线性参数的计算方法做出了修正.

综上所述:非线性超声高温蠕变检测对材料蠕变状态具有很高的灵敏度,能够预测材料的高温蠕变的剩余寿命,并能够进行现场在线检测.但也遇到了一些需要解决的问题[48-49]:1)不同材料具有不同的非线性系数变化规律,对铜、铝等简单纯金属材料研究较多,对复杂的合金研究较少;2)在微观理论模型方面还很少,金属晶体有位错单极子和位错偶极子模型,需要进一步研究;3)在检测波方面,主要集中在一维纵波检测,很少涉及更高维数的纵波和横波.

4 结 语

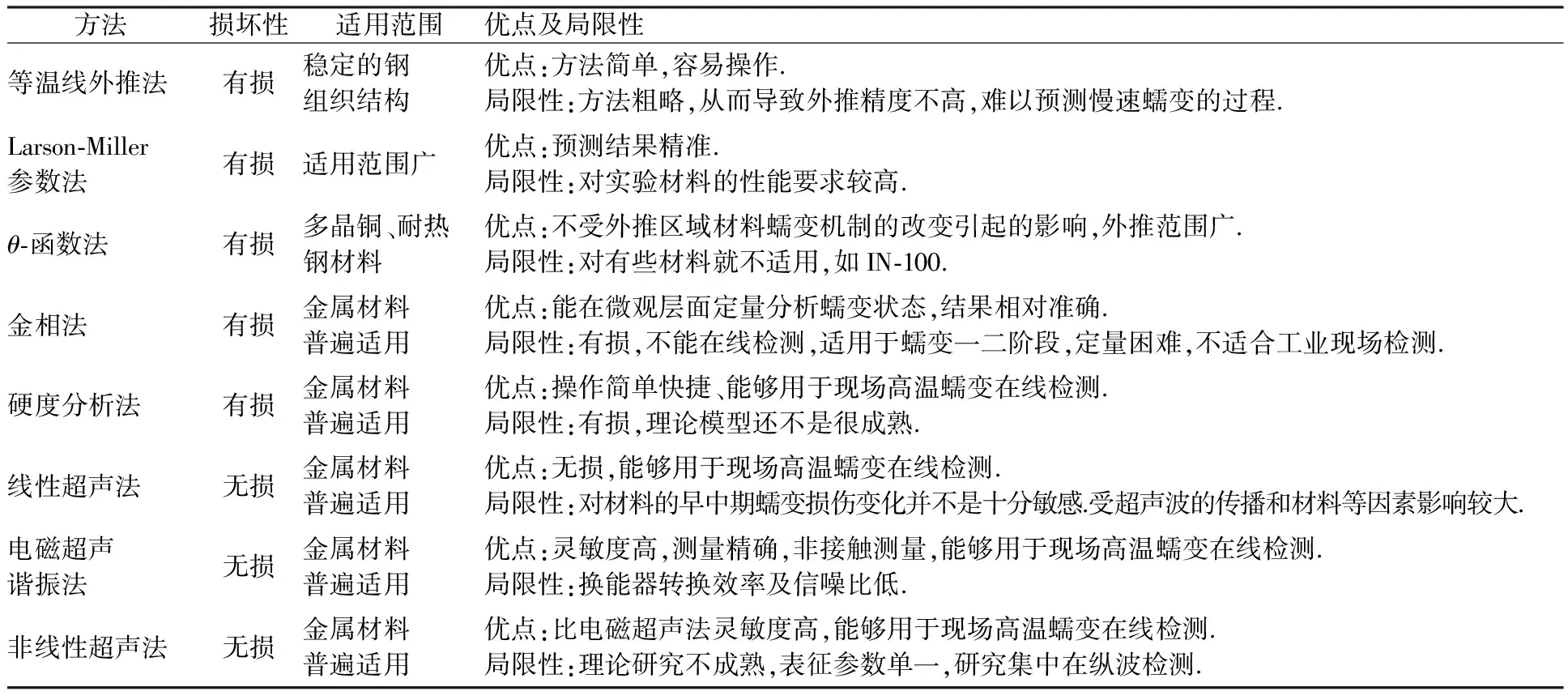

金属高温蠕变状态检测与剩余寿命评价方法在最近几十年迅速发展,一些新技术新方法相继产生并开始运用[50-51],为工业设备安全稳定运行提供了重要保障.但是至今为止还没有形成一种可靠的高温蠕变评价方法.现在的研究主要是在实验室中利用持久强度实验外推法预测试件的剩余寿命,再定期现场取样进行微观组织分析(金相分析、硬度分析等),以确定材料的微观蠕变变化,并用超声波测定法等其他手段对蠕变状态进行实时检测.表1列出了本文中各种蠕变剩余寿命评价方法相比较的大致情况.

表1 几种评价方法比较

如表1,通过对比总结这几类常用的蠕变寿命评价方法得到以下几个结论:

1)持久强度实验外推法需要进行大量的实验,浪费了巨大的人力和物力,且由实验室小的试块、短时的试验数据外推得到长时的数据,预测得到的蠕变寿命与实际寿命有较大的误差且外推的寿命往往不会超过10万小时.所以对工业现场的设备的蠕变状态进行定时检测是十分必要的.

2)微观结构分析法对结构的早期蠕变能够很好地评价,但是要以掌握各种金属材料微观组织变化规律为前提.不同的高温材料的高温蠕变机理不同,导致材料的微观结构变化不同.再者,传统的金相法,只能对材料微观变化进行定性描述,现代金相技术很好地克服了这一限制,实现了微观定量分析.

3)超声波测定法是目前评价高温蠕变剩余寿命的研究热点,主要是因为该方法能够实现无损在线检测.线性超声法和电磁超声谐振法都是以测量超声衰减系数为基础来反映材料的蠕变状态,但在早期的蠕变中,衰减系数变化较小,线性超声法对其变化不敏感.电磁超声谐振法对衰减系数高灵敏度和非接触的特性在蠕变寿命评价中具有很大的优势.非线性超声法中非线性系数的灵敏度要比电磁超声谐振法中对衰减系数的灵敏度要高,因此非线性超声法的发展更有前途.

[1] GEORGE H H. Assess the remaining life of high-temperature boiler parts[J]. Power,1985,129:69-72.

[2] VGB-CONF K J. Residual Life Assessment[M]. German:Mannheim,1992:156-171.

[3] 朱合范. 310S不锈钢环形炉内罩寿命预测与结构优化研究[D]. 上海:华东理工大学,2013. ZHU H F. Research on Life Prediction and Structure Optimization of 310S Stainless Steel Ring Furnace[D]. Shanghai:East China University of Science and Technology,2013.

[4] HITE A E, CLARKE C L. Influence of grain size on the high temperature characteristics of ferrous and nonferrous alloys[J]. Trans ASME,1934(22):1069-1088.

[5] BENNEWITZ J H. On the shape of the log stress-log time curve of long time creep-rupture tests[J]. Proceeding of the Institution of Mechanical Engineers,1963,178(31):81-92.

[6] JEONG C S, BAE S Y, KI D H, et al. Creep rupture life and variation of micro-structure according to aging time and creep test methods[J]. Materials Science and Engineering A,2007,449(12):155-158.

[7] 涂善东, 轩福贞, 王卫泽.高温蠕变与断裂评价的若干问题[J]. 金属学报,2009,45(7):781-787. TU S D, XU F Z, WANG W Z. Some critical issues in creep and fracture assessment at high temperature[J]. Acta Metallurgica Sinica,2009,45(7):781-787.

[8] LARSON F R, MILLER J. A time-temperature relationship for rupture and creep stresses[J]. Transactions of ASME,1952,74(5) :765-775.

[9] YANG R C, CHEN K, FENG H X, et al. Determination and application of Larson-Miller parameter for heat resistant steel 12CrlMoV and 15CrMo[J]. Acta Metallurgica Sinica(English Letters),2004,17(4):471-476.

[10] 王丽芳. 淮北发电厂300MW锅炉高温管道剩余寿命评估[D]. 合肥:合肥工业大学,2004. WANG L F. Remaining Life Estimation of 300MW Boiler High Temperature Tubes of Huaibei Power Plant[D]. Hefei: Hefei University of Technology,2004.

[11] MASUYAMA F. Creep rupture life and design factors for high-strength ferritic steels[J]. International Journal of Pressure Vessels and Piping,2007,84(1):53-61.

[12] EVANS R W, WILSHIRE B. An analysis of the creep fracture characteristics of austeniticferritic steel transition welds[J].Mechanics of Materials,1985,4(1):51-65.

[13] 章科. 超(超)临界机组高温承压部件寿命管理系统的开发[D].北京:华北电力大学,2013. ZHANG K. The Developing of Lifetime Management System for High Temperature Pressured Parts in Ultra Supercritical Unit[D]. Beijing: North China Electric Power University,2013.

[14] 杨王玥,李志文.θ法预测12Cr1MoV钢主蒸汽管道材料剩余寿命[J].金属学报,1999,35(7):721-725. YANG W Y, LI Z W. The residual life evaluation for main steam pipe of 12Cr1MoV steel in power plant by theθ-projection concept[J]. Acta Metallurgica Sinica,1999,35(7):721-725.

[15] 张健.USC电站锅炉用T92钢高温下微观组织演化及寿命预测[D].广州:华南理工大学,2015. ZHANG J. Microstructural Evolution and Life Assessment at Elevated Temperature of T92 Steel Used in USC Power Station Boiler[D]. Guangzhou: South China University of Tecnology,2015.

[16] BROWN S G R, EVANS R W, WILSHIRE B. New approach to creep of pure metals with special reference to polycrystalline copper[J]. Materials Science and Technology,1987,3(1):23-27.

[17] BROWN S G R, EVANS R W, WILSHIRE B. Creep strain and creep life prediction for the cast nickel-based superalloy IN-100[J]. Materials Science and Engineering,1986,84(1-2):147-156.

[18] UI-HAMID A, TAWANCY H M, MOHAMMED A R I, et al. Failure analysis of furnace radiant tubes exposed to excessive temperature[J]. Engineering Failure Analysis,2006,13(6):1005-1021.

[19] 胥建群,周克毅,陈锦涛.基于材料老化和蠕变疲劳交互作用汽轮机转子寿命预测[J].汽轮机技术,2003,45(6):405-407. XU J Q, ZHOU K Y,CHEN J T. Life prediction of steam turbine rotor based on material aging and creep-fatigue interaction[J]. Turbine Technology,2003,45(6):405-407.

[20] 杨继明,卢绪祥,陈玉林,等.材料硬度值下降对汽轮机转子寿命消耗计算的影响[J].热能动力工程,2003,18(4):372-374. YANG J M, LU X X, CHEN Y L, et al. The impact of material hardness values on the service life calculation of steam turbine rotors[J]. Journal of Engineering for Thermal Energy and Power,2003,18(4):372-374.

[21] 袁立方.基于电阻法的30Cr1Mo1V汽轮机转子钢蠕变寿命研究[D]. 长沙:长沙理工大学,2007. YUAN L F. Study of Creep Life of Steam Turbine Rotor Steel 30Cr1Mo1V Based on Electtrical Resistance Method[D]. Changsha: Changsha University of Science and technology,2007.

[22] MUKHOPADHYAY S K, ROY H, ROY A. Development of hardness-based model for remaining life assessment of thermally loaded components[J]. International Journal of Pressure Vessels and Pipes,2009,86(4):246-251.

[23] MASUYAMA F. Advances in creep damage life assessment technology for creep strength enhanced ferritic steels[J]. Procedia Engineering,2013,55(12):591-598.

[24] 蒋政培, 王强, 谢正文, 等.奥氏体不锈钢焊缝的超声相控阵检测及定量分析[J].中国计量学院学报,2015,26(2):166-171. JIANG Z P, WANG Q, XIE Z W, et al. Detection and quantitative analysis of the weld in austenitic stainless steel based on ultrasonic phased array[J]. Journal of China University of Metrology,2015,26(2):166-171.

[25] OHTANI T. Acoustic damping characterization and microstructure evolution during high-temperature creep of an austenitic stainless steel[J]. Metallurgical and Materials Transactions A,2005,36(11):2967-2977.

[26] 邢玉生,李喜孟,孙井方,等.HK40炉管蠕变损伤级别的超声检测综合评定方法[J].无损探伤,1993,17(5):16-20. XING Y S, LI X M, SUN J F, et al. A comprehensive evaluation method for the creep damage level of HK40 furnace tubes by ultrasonic testing[J]. Nondestructive Test,1993,17(5):16-20.

[27] 董志勇,胡金榜.超声波衰减系数法评估材料损伤的研究[J].化工机械,2007,34(3):139-143. DONG Z Y, HU J B. Researches on the evaluation of material damage using the ultrasonic wave coefficient method[J]. Chemical Engineering and Machinery,2007,34(3):139-143.

[28] 史亦韦.超声检测[M].北京:机械工业出版社,2005:50-57.

[29] MORISHITA T, HIRAO M. Creep damage modeling based on ultrasonic velocities in copper[J]. International Journal of Solids and Structures,1997,34(10):1169-1182.

[30] KIM C S, KWUN S I, PARK I K. Characterization of creep-fatigue in ferritic 9Cr-1Mo-V-Nb steel using ultrasonic velocity[J]. Journal of Nuclear Materials,2008,377(3):496-500.

[31] 张勇,陈强,孙振国,等.用于无损检测的电磁超声换能器研究进展[J].无损检测,2004,26(6):275-279. ZHANG Y, CHEN Q, SUN Z G, et al. Development of research on electromagnetic acoustic transducer for nondestructive testing[J]. Nondestructive Testing,2004,26(6):275-279.

[32] 郝巧娥, 朱麟, 赵彩丽, 等. 高温服役构件蠕变状态参数化表征技术研究进展[J].全面腐蚀控制,2016,30(4):57-62. HAO Q E, ZHU L, ZHAO C L, et al. Progress in parametric characterization of creep state for structuralcomponent at elevated temperatures[J]. Total corrosion control,2016,30(4):57-62.

[33] 西拉德. 超声检测新技术[M]. 陈积懋,余南廷,译.北京:科学出版社,1991:438-463.

[34] OHTANI T, OGI H, HIRAO M. Acoustic damping characterization and microstructure evolution in nickel-based superalloy during creep[J]. International Journal of Solids and Structures,2005,42(9):2911-2928.

[35] OHTANI T, OGI H, HIRAO M. Evolution of microstructure and acoustic damping creep of a Cr-Mo-V ferritic steel[J]. Acta Materialia,2006,54(10):2705-2713.

[36] OHTANI T, OGI H, HIRAO M. Change of ultrasonic attenuation and microstructure evolution in crept stainless steels[J]. Transactions of the Japan Society of Mechanical Engineers A,2001,67:454-461.

[37] OHTANI T, OGI H, HIRAO M. Change of ultrasonic attenuation and microstructure evolution in crept 2.25%-1%Mo steels[J]. Journal of the Society of Materials Science Japan,2002,51(2):195-201.

[38] 郝巧娥.P91钢高温蠕变行为及电磁超声谐振表征研究[D]. 西安:西北大学,2016. HAO Q E. The Study of Creep Behavior at Elevated Temperature and Electromagnetic Acoustic Resonance Characterization of P91 Steel[D]. Xi’an: Northwest University,2016.

[39] BABY S, KOWMUDI B N, OMPRAKASH C M, et al. Creep damage assessment in titanium alloy using a nonlinear ultrasonic technique[J]. Scripta Materialia,2008,59(8):818-821.

[40] JHANG KY. Nonlinear ultrasonic techniques for nondestructive assessment of micro damage in material:A review [J]. Internationl Journal of Precision Engineering and Manufacturing,2009,10(l):123-135.

[41] VALLURI J S, BALASUBRAMANIAM K, PRAKASH R V. Creep damage characterization using non-linear ultrasonic techniques[J]. Acta Materialia,2010,58(6):2079-2090.

[42] NARAYANA V J S, BALASUBRAMANIAM K, PRAKASH R V, et al. Detection and prediction of creep-damage of copper using nonlinear acoustic techniques[C]//Review of Progress in Quantitative Nondestructive Evaluation. New York:AIP,2010:1410-1417.

[43] KIM C S, LISSENDEN C J. Precipitate contribution to the acoustic nonlinearity in nickel-based superalloy[J]. Chinese Physics Letters,2009,26(8):219-222.

[44] KIM C S. Creep characterization in advanced heat-resistant steel using ultrasonic nonlinearity Technique[J]. Materials Transactions,2012,53(11):2028-2033.

[45] 张萌.基于非线性超声纵波的汽轮机耐热材料蠕变损伤检测与评价研究[D].上海:华东理工大学,2015. ZHANG M. Evaluation of Creep Damage of Steam Turbine Heat Resistant Material Based on Nonlinear Ultrasonic Longitude Wave Technique[D]. Shanghai: East China University of Science and Technology,2015.

[46] 原可义,韩赞东,陈以方,等.P91钢焊缝蠕变的非线性超声检测[J].焊接学报,2013,34(9):83-86. YUAN K Y,HAN Z D,CHEN Y F, et al. Detection of creep damage in P91 steel weldments using non-linear ultrasonic technique[J]. Transactions of The China Welding Institution,2013,34(9):83-86.

[47] 原可义,韩赞东,陈以方,等.P91钢焊缝蠕变非线性超声检测中的衰减修正方法研究[J].材料工程,2014,7:50-54. YUAN K Y,HAN Z D, CHEN Y F, et al. Research on attenuation correction in nonlinear ultrasonic testing for creep status evaluation of P91 weldment[J]. Journal of Materials Engineering,2014,7:50-54.

[48] 税国双,汪越胜,曲建民.材料力学性能退化的超声无损检测与评价[J].力学进展,2005,35(1):52-68. SHUI G S, WANG Y S, QU J M. Advances in nondestructive test and evaluation of material degradation using nonlinear ultrasound[J]. Advances in Mechanics,2005,35(1):52-68.

[49] 张萌,轩福贞.汽轮机转子钢蠕变损伤的非线性超声评价[J].机械工程学报,2016,52(2):76-81. ZHANG M, XUAN F Z. Creep damage evaluation of steam turbine rotor steel by using the nonlinear ultrasonic Technique[J]. Journal of Mechanical Engineering,2016,52(2):76-81.

[50] HU B, LI L M, C X, et al. Study on the influencing factors of magnetic memory method[J]. International Journal of Applied Electromagnetics and Mechanics,2010,33(3,4):1351-1357.

[51] 胡斌,沈功田.磁记忆检测技术在压力容器上的应用[J],无损检测,2015,37(12):75-81. HU B, SHEN G T. Application of magnetic memory testing technology on pressure vessel[J]. Nondestructive Testing,2015,37(12):75-81.

Assessment of creep residual life for typical metal materials at elevated temperatures

GU Tao1,2, HU Bin1,2, WANG Qiang1, SUN Liang2

(1.College of Quality and Safety Engineering, China Jiliang University, Hangzhou 310018, China; 2.China Special Equipment Inspection and Research Institute, Beijing 100029, China)

High temperature creep is one of the main causes for the failure of metal structures, and the evaluation of the high temperature creep life of metal materials is an important part of industrial safety production. Three creep life evaluation methods, namely, the persistent strength experiment extrapolation method, the microstructure analysis method and the ultrasonic measurement method, were introduced.The principle, the characterization parameters, the research progress both in China and overseas, the advantages and disadvantages were summarized. It concluded that the application of these methods to the evaluation of the high temperature creep state and the residual life prediction is the main method adopted at present. Based on the analysis and comparison of these methods, we point out that the nonlinear ultrasonic technology has the advantages of high sensitivity and nondestructive online testing, which is the direction of the development of high temperature creep evaluation in the future.

high temperature creep; residual life evaluation method; nonlinear ultrasonic

2096-2835(2017)02-0176-09

10.3969/j.issn.2096-2835.2017.02.007

2017-02-13 《中国计量大学学报》网址:zgjl.cbpt.cnki.net

国家重点研发计划重点专项(No.2016YFC0801903).

谷涛(1991- ),男,山东省泰安人,硕士研究生,主要研究方向为无损检测技术. E-mail:1098825569@qq.com 通信联系人:胡斌,男,研究员. E-mail:hubin@csei.org.cn

TG115.28

A