工业机器人整机性能测试进展

2017-07-05贺惠农黄连生

贺惠农,黄连生

(1.浙江大学 生物系统工程与食品科学学院,浙江 杭州 310058; 2. 杭州亿恒科技有限公司,浙江 杭州 310015)

工业机器人整机性能测试进展

贺惠农1,黄连生2

(1.浙江大学 生物系统工程与食品科学学院,浙江 杭州 310058; 2. 杭州亿恒科技有限公司,浙江 杭州 310015)

工业机器人是实现数字化无人工厂为特征的工业4.0基础设备,我国已连续四年销量全球第一.以工业机器人为核心的智能制造行业蓬勃发展,但国内机器人检测方法,以及相关的检测设备的发展却参差不齐.现就机器人整机性能检测与校准存在的问题、检测技术与仪器的现状、最新发展成果等进行综述.

工业机器人;位姿特性;坐标系转换;激光跟踪仪;D-H模型

工业机器人是实现数字化无人工厂为特征的工业4.0基础设备,2015年我国工业机器人销售6.7万台,连续四年世界第一,其中百分之七十左右由外商制造.制约中国机器人产业发展的因素包括:1)高端应用研究起步较晚,研究不够深入;2)减速器、电机、控制器、驱动器等核心零部件严重依赖进口;3)行业标准化及相关检测设备缺乏.针对标准和相关检测设备缺乏的问题,全国质量监管重点产品检验方法标准化技术委员会2015年10月30日在浙江杭州成立了工业机器人产品检验方法专业工作组,并同时启动我国工业机器人检验方法标准体系建设工作,在2016年包括控制器、减速器、电机的标准化评价的多个工作组开展了相关工作.针对检测设备,科技部在2017国家重大专项中推出了“高速高精度电机性能综合测试仪”、“工业机器人整机综合性能测试仪”、“精密减速器高精度综合性能检测仪”三大专项.

本文着重对工业机器人的整机性能测试及标定进行述评.介绍工业机器人的整机性能测试进展,分析工业机器人的主要性能指标、影响因素及其来源;评价工业机器人D-H模型及相应的标定技术.

1 工业机器人的整机性能测试

工业机器人的整机性能测试,测试参考的标准主要是《ISO 9283-1998 操作型工业机器人性能标准和测试方法》,该标准详细定义了工业机器人运动性能的14项性能指标及其计算方法.对于该标准我国分别在2001年等效采用推出了《GB/T 12642-2001 工业机器人性能规范及其试验方法》[1]和2013年等同采用推出了《GB/T 12642-2013 工业机器人 性能规范及其试验方法》[2],2013版相比2001版,主要是针对检测技术的技术进步增加了推荐的机器人性能测量的不同方法.通过对工业机器人实际使用的测试发现,机器人的动态振动特性对生产加工精度和机器人使用寿命有较大影响,美国标准 《ANSI RAP 15.05》[3]对振动测试进行了相应规定.

1.1 工业机器人的分类

实际上由于工业机器人类型众多,各厂家技术差异较大,测试标准的各项性能指标都是由厂家自由选做.不同机器人的运动特点不同,行程、速度、轨迹、精度差异较大,对检测设备方法有较大差异.按基本运动定义分类[4],工业机器人分为:

1)直角坐标机器人 三个直线轴,运动行程几个cm到几十米不等.小型的如点焊、点胶桌面机器人,每个轴10~60 cm的运动行程,速度2 m/s以下每个轴的重复定位精度在0.01~ 0.04 mm之间.大型的如桁架机器人,行程可长达20 m,速度可达6 m/s,广泛用于机床的上下料,重复定位精度可达0.02~0.05 mm.在我国数量众多的机器人厂家中,绝大部分生产这类机器人,各项性能指标与世界水平相当.

2)圆柱坐标机器人 一个旋转轴,两个直线轴.典型的圆柱坐标机器人有用于冲床上下料的冲压机器人,该类机器人运动速度快.scara机器人是一种特殊的圆柱坐标机器人,scara系统在x,y方向上具有顺从性,而在z轴方向具有良好的刚度.它依靠两个旋转关节实现X-Y平面内的快速定位,依靠一个移动关节和一个旋转关节在Z方向上做伸缩和旋转运动.这种结构特性 使得scara机器人擅长从一点抓取物体,然后快速的安放到另一点,因此scara机器人在自动装配生产线上得到了广泛的应用.

3)球坐标机器人 一个直线轴,两个旋转轴,目前使用较少.

4)关节机器人 是最常见的工业机器人,目前主流的关节机器人有六个运动轴,八轴的关节机器人也有少量产品推向市场,通过多个关节+轴的串联形式,可以进行空间的灵活运动.目前关节机器人的负载从几千克到几百千克,速度一般2 m/s以下,位置重复精度从0.01 mm 到0.1 mm不等,姿态重复性各厂家都未标注.

1.2 工业机器人的检测要求

工业机器人整机性能测试,主要评估机器人在实际使用中的适用性能.从前文不难看出,运动工业机器人检测有以下特点:

1)高精度 要求能测量0.01 mm的位置精度,对测量设备精度要求较高.

2)大范围 即使不考虑几十米的桁架机器人(可特殊方法测试),运动范围也有几米.

3)6维测量 机器人的运动在三维空间,同时末端相对机器人坐标会形成不同的姿态角.因此除了要检测末端的位置,还要检测末端的姿态角,目前各厂家对外公开的技术指标都未标注姿态精度.

4)便携性 通常机器人本身重量几十千克到几百千克,在实际使用中必须安装地脚固定,检测又应尽量符合实际工况,这就要求检测设备要便于携带.

5)多坐标系拟合 为了检测工业机器人的绝对定位误差,必须对机器人基座坐标系和测量坐标系进行统一.实际上机器人的坐标系统是通过多个轴的坐标系统组成,各轴名义杆长、夹角等设计与设计存在误差,导致不同位置下测量的坐标系转换矩阵不相同.

6)工程化 工业机器人性能受负载和速度两个因素影响重大,速度可通过控制器进行调节,但负载的加载必须整套测试装置进行工程化设置.

7)测试效率 GB/T 12642要求的测试项目包括14大项,很多项又要求10%、50%,100%三档速度,50%,100%两档负载进行测试,检测过程复杂,数据多,对测试系统的测试流程应不断优化.

8)测量精度、测量范围、便携性等要求主要取决于系统选用的硬件装置.测试的精度、准确度主要取决于系统的算法质量.系统的工程化和测试效率主要体现在系统的应用集成优化,软件的测试流程优化,如何实现操作的傻瓜化,结果的专家化.如图1所示系统,对机器人的运动要求逐项分解给出,测试时运动速度、运动位置图形化表现,测试完成自动给出指标结果.

图1 亿恒ARTS系统的性能测量软件Figure 1 Performance measurement software in ARTS system of ECON company

1.3 工业机器人的测试进展

目前国内机器人生产企业,主要对位置重复性指标进行检测.小微型企业桌面机器人多用游标卡尺分别对各轴进行测试,人工记录数据,分析数据,人为影响大,效率低.还有一些使用激光干涉仪进行检测,主要存在对光困难,人工记录数据效率低下的问题.对关节机器人,目前主要的检测方法有以下几类:拉线式位移传感器测试,相机跟踪测试,超声波测试,激光跟踪仪测试(图2).

图2 工业机器人测量典型方法比较Figure 2 Comparison of typical methods for industrial robot measurement

1)拉线式位移传感器测试 通过一套专用装置作为基座,安装多个拉线式位移传感器,将拉线式位移传感器挂接到机器人末端,通过位移的变化计算机器人的各项性能指标,实际产品以美国Dynalog公司为代表,该公司本世纪初即推出该检测系统,目前有多家生产企业采用该检测方法.受限于目前拉线式位移传感器的精度、安装方式、长度限制,该方法精度较低、测量范围有限.

2)相机跟踪测试 该方法通过制作带有特征点的目标工装,将目标工装安装到机器人末端,通过双目视觉记录图像数据,通过特征点的识别、分析从而计算机器人的各项性能指标.视觉误差和识别误差导致精度较低、分析数据量大是该方法的特点.该方法在高校等机构被广泛研究,随着高速相机性能和计算机数据处理能力的进一步提升,该方法的实用性会得到显著提升,该方法有加拿大NDI公司产品和尼康公司的Krypton K600/K610系列产品.

3)超声测量法 通过三个超声话筒实现距离的测试,从而计算机器人运动的各项性能指标,可是在实际工业机器人性能指标测试中已较少使用.

4)激光跟踪仪测试法 是近年发展起来的工业机器人性能测试方法,相比激光干涉仪,激光跟踪仪具有对空间运动进行跟踪的功能,从而满足空间测量的需求.该方法具备了激光测距的高精度和大范围,同时又使用方便,携带便利.在国家机器人评定中心和各省级质检计量单位对机器人性能测试系统的招标中,多以激光跟踪仪为标的进行招标,同时有工业机器人四大家族之称的ABB、发那科、安川、库卡的测试系统也是基于激光跟踪仪作为他们的高精度测试设备.

一套典型的激光跟踪仪测试系统组成如下:激光跟踪仪、靶标、计算机及相关分析软件,测试系统图如图3.

图3 激光跟踪仪测量典型系统Figure 3 A typical system based on laser tracker

激光跟踪仪测量精度高、测量范围宽、处理效率高因此得到了较广泛的应用,但典型的激光跟踪仪并不直接支持6维测量,目前主要有三种方法实现6维测量.

1)多靶球方案 通过在末端安装多个靶球,通过对多个不在一条直线靶球的空间位置轮转测量,从而实现姿态的测量.这种方法测量精度较高,但它的测量效率较低,无法支持动态6维测量.

2)激光跟踪仪+视觉测量 通过对靶球改造,增加LED特征点实现6维靶球,对多LED进行位置关系标定.对激光跟踪仪进行改造,增加高速拍照装置,实现对LED的动态位置测量,从而实现姿态测量的策略.这种方法实现动态姿态测量,测量效率较高,但目前精度偏低.

3)激光跟踪+高精度惯导装置 杭州亿恒科技有限公司将激光跟踪技术和高精度惯导技术相结合,集成激光靶球和高精度惯导装置,解决了相关的多传感器时间同步、跟踪仪与姿态传感器数据融合算法等问题,开发了6自由度测量靶标(图4),实时同时对位置和姿态的动态测量.该方法实现动态姿态测量,测量效率和精度较高.

图4 6-DOF 测量靶标的方案Figure 4 Scheme for 6-DOF target measuring

亿恒科技在解决6维动态测量的难题之后,推出基于激光跟踪仪和振动测量仪一体的工业机器人测试系统-ARTS系统.该系统不仅能全面完成GB/T 12642的14项性能指标测试,同时能满足 ANSI RIA 15.05 R1999的振动特性测试需求,更能同时完成工业机器人的动态结构特性测试,代表了当前机器人整机性能测试的最前沿水平.该系统针对不同坐标系统的特征,针对性的进行测试参数和流程优化,从而大幅度提升了测试效率.

2 工业机器人主要性能指标及其误差

工业机器人性能指标包括以下位姿特性、轨迹特性、最小稳定时间、静态柔顺性4类指标.在工业机器人厂家公开的产品手册上,目前主要标注的指标包括负载、重复定位精度、轴运动速度、臂展工作范围等指标,远少于标准描述的指标项数.主要原因有以下两点:1)当前工业机器人的应用场景多用于对精度要求不高的上下料、搬运等对精度要求不太高的场合,以示教编程编程模式为主,只要机器人重复定位精度能满足要求即可.2)全面测试各项指标需要检测设备支持,之前市场上能全面支持这些指标测试的检测设备缺乏.

2.1 位姿特性

位姿特性包括位姿准确度、位姿重复性、多方向位姿准确度、距离准确度、距离重复性、位置稳定时间、位置超调量、互换性.

位姿准确度、多方向位姿准确度、距离准确度三个指标反映机器人的绝对定位精度性能,一般而言,机器人的重复定位精度可达0.01~0.1 mm,但机器人的绝对定位精度从几mm到几十mm.绝对定位精度主要取决于以下个原因:1)内部控制分辨率;2)坐标变换误差;3)关节的实际结构尺寸与机器人控制系统所用的模型尺寸间的差异.绝对定位精度在示教编程工作模式下采用录制-回放的工作模式,绝对定位精度并不影响产品的加工精度.

位姿重复性、距离重复性是表征机器人重复工作的能力与确保生产稳定性的关键,是机器人的核心性能指标.位姿重复性包括位置重复性和姿态重复性:位置是指机器人工具坐中心点(TCP)相对机器人基座坐标的空间坐标,一般用x,y,z表示.姿态是把工具作为一个刚体,相对基座坐标系的空间关系,通常用三个角度a、b、c表示.实际了解下来,不同厂家对姿态的表示方法并不一致,有欧拉角表示法、四元数表示法、T6阵表示法.重复性指标主要有机械缺陷细微缺陷,如间隙、滞回、摩擦及外部条件如温度等的影响.

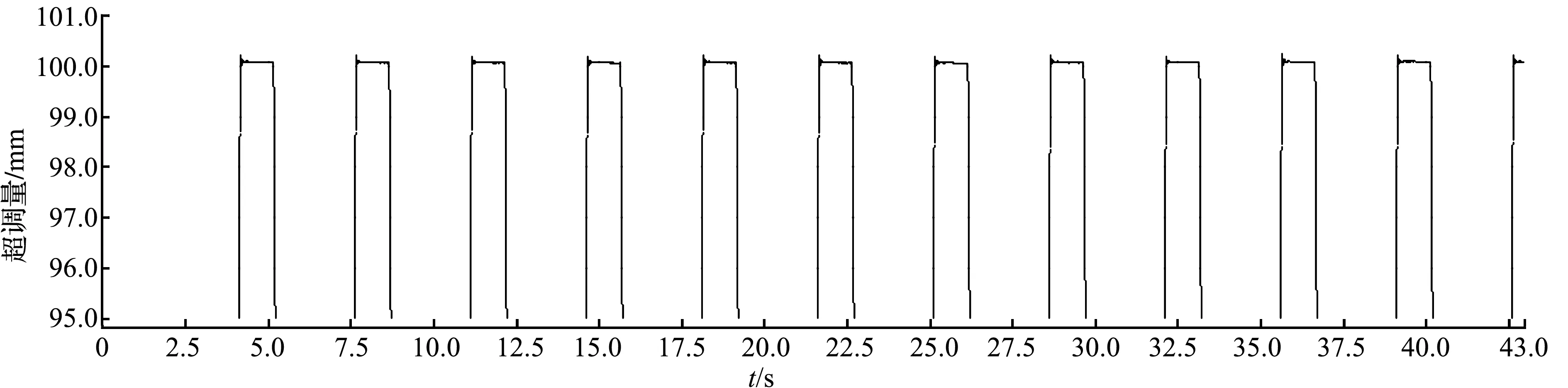

位置稳定时间、位置超调量是指TCP到达指定位姿前的震荡过程,两个指标反映了振荡的幅值和持续时间,体现了机器人到达指定姿态的精度和速度指标.他们的性能指标差异体现了控制器、电机、减速机之间的部件性能和刚度及其配合度.图5和图6是实际测试的同一台桌面机器人的两个不同轴的超调量和稳定时间的对比图.

图5 X轴的超调量和稳定时间Figure 5 Overshoot and stabilization time of X-axis

图6 Z轴的超调量和稳定时间Figure 6 Overshoot and stabilization time of Z-axis

2.2 轨迹特性

位姿特性体现机器人到达指定位姿的准确度和重复性能力,体现的是一种静态特性.轨迹特性体现沿指令轨迹运动的准确度和重复性能力,是一种动态特性.轨迹特性包括轨迹准确度、轨迹重复性、重复定向轨迹准确度、拐角偏差、圆角误差、拐角超调.在标准推荐的轨迹特性检测中,通过若干个特征点的指令位姿和实际位姿的比较来检测,主要难点有以下两点.

1)检测设备的数据输出率不能太低:目前激光跟踪仪的数据输出率一般为500~1 000 Hz. 如果机器人运动速度1 m/s或更大,则测量点间隔1 mm或更大,与机器人的轨迹重复性误差0.5 mm以下相比分辨率不足,需要通过数据插值的方法进行检测,否则会带来的分析误差.

2)轨迹下的姿态测量问题,由于常规的激光跟踪仪只有一路激光,静态姿态时可以通过多靶球自动切换方式实现姿态测量,但动态时无法用此方法实现.目前姿态的测量用以下两种方法实现:①基于小孔成像的主动靶标,如Leica的T-Mac.②基于光纤导航的主动靶标,如亿恒科技的ARTS系统.基于光纤导航的姿态测量具有精度高、数据输出率高的优势.

2.3 其它特性

最小定位时间实际上只是一个测量数据的数据处理方式,静态柔顺性增加一套加载装置进行静态力加载,这里不赘述.

3 机器人标定进展介绍

GB/T12642要求,进行整机性能测试的机器人应经过厂家规定的校准,即该机器人已达厂家所能调整的最佳性能.

通常工业机器人的重复性定位精度很好,0.01~0.5 mm,但绝对定位精度较差,标定前绝对误差1 mm到30多mm都有可能.对机器人结构的标定方法很多,如基于运动模型和非运动模型的标定[5].标定过程一般分为建模、测量、参数辨识和补偿4 步[6],依据模型中标定参数类型的不同,机器人标定通常可以划分为关节标定(Level1)、运动学标定(Level 2)和非运动学标定(Level3)3 个级别[7].运动学标定的研究已经比较成熟,最经典的运动学模型是DH(Denavit-Hartenberg)模型[8].由于经典DH模型在在相邻两个关节公称平行,而实际有微小偏差时,可能引起很大的杆件偏移量误差,然而采用修正的5参数的MDH模型[9-10]作为机器人的运动学模型,即能很好地解决这些问题.非运动学标定的研究则相对较少[11-13].

在标定的过程中测量手段是一个极其重要的因素. 国外从1980 年代就开始了在这方面的研究工作并形成了多种测量方法[1-8]. 用于机器人动态精度标定的系统主要有激光跟踪系统、CCD交互测量系统、超声波测量系统、位置测量系统和带有接近传感器的测量系统[14],传统上成本高、 测试方法繁琐是这些测量系统存在的主要问题而制约了它们的普遍使用.近年随着技术的进步和需求扩张,两个方面的问题都得到极大改善,前文提到的NDI、尼康、杭州亿恒都有实际产品得到了工业应用.与典型的机器人校准研究不同,测试和标定系统获得工业应用的主要要求是有更高的适应性,能被一般的一线人员便利使用,测试效率要高.

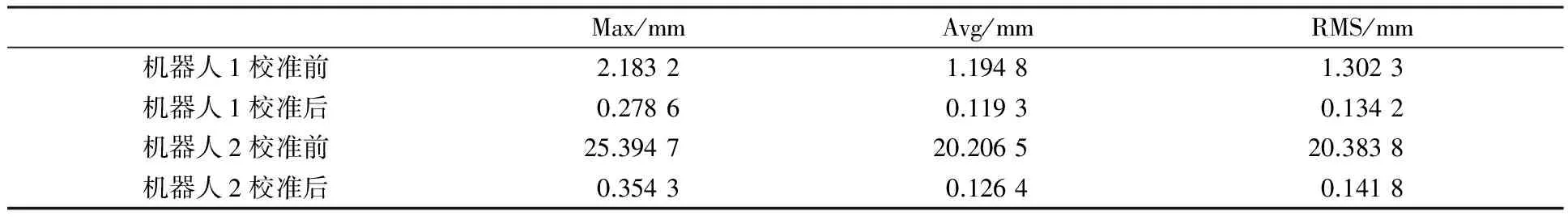

以杭州亿恒的基于激光跟踪仪的ARTS系统为例,在运动模型的建立时,支持运动模型的用户自定义,从而实现产品的适应性,系统根据动态定义的模型进行运动求解,通过图形化和勾选的组合操作完成定义.通过模型与操作分离,预建坐标映射关系提升一线人员的使用简便性和提升测试效率,一线人员可一键完成标定,图7是基于激光跟踪仪的校准结果界面图.图8和图9分别是针对两家公司性能不同的机器人的校准前后的绝对精度对比。两个机器人校准前后绝对定位精度的最大值、平均值和均方根,如表1.

图7 基于激光跟踪仪的校准结果图Figure 7 Calibration results based on laser tracker

图8 机器人1的校准前后绝对精度比对Figure 8 Comparison of absolute accuracy before and after calibration for robot 1

图9 机器人2的校准前后绝对精度比对Figure 9 Comparison of absolute accuracy before and after calibration for robot 2

表1 校准前后绝对精度对比

从数据分析,图8的绝对定位精度远比图9好,这是因为绝对定位精度主要由DH参数、关节及连杆变形等误差造成.也是两家在机械设计、机加工精度的管控方面经验差异,各参数对精度影响理解不同导致.该比对试验也验证了ARTS系统的标定适应性广,确实能提升机器人的绝对定位精度.

4 结 语

通过对机器人建立统一的测试方法,有利于对机器人产业的发展状况进行有效评估,是推进机器人产业发展的保证.通过对工业机器人进行标定,能大幅度提升工业机器人的绝对定位精度.测试表明该方法可以将绝对定位精度提升1个数量级,主流厂商机器人出厂前都要对其机器人进行参数标定,满足各厂家对绝对定位精度的精度要求.

[1] 中华人民共和国国家质量监督检验检疫总局.GB/T 12642-2001工业机器人-性能规范及其试验方法[S].北京:中国标准出版社,2004. AQSIQ. GB/T 12642-2001 Industrial robots-Performance criteria and related test methods[S]. Beijing: Standards Press of China,2004.

[2] 中华人民共和国国家质量监督检验检疫总局.GB/T 12642-2013工业机器人-性能规范及其试验方法[S].北京:中国标准出版社,2014. AQSIQ. GB/T 12642-2013 Industrial robots-Performance criteria and related test methods[S]. Beijing: Standards Press of China,2014.

[3] Robotic Industries Association. ANSI RIA 15.05 R1999 Industrial robots and robot systems-path-related and dynamic performance characteristics-evaluation[S]. New York: Americcan National Standards Institute,1992.

[4] 付京逊.机器人学[M].北京:中国科学技术出版社,1989:1-2.

[5] ELATTA A Y,LI P G,FAN L Z,et al.An overview of robot calibration techniques [J]. Information Technology Journal,2004,3(1):74-78.

[6] MOORING B W, ROTH Z S, DRIELS M R. Fundamentals of Manipulator Calibration[M]. New York, USA: Wiley,1991:18-21.

[7] ROTH Z S, MOORING B W, RAVANI B. An overview of robot calibration[J]. IEEE Journal of Robotics and Automation,1987,3(5):377-385.

[8] 刘志,赵正大,谢颖,等.考虑结构变形的机器人运动学标定及补偿[J].机器人,2015,37(3):376-384. LIU Z, ZHAO Z D, XIE Y, et al. Kinematic calibration and compensation for a robot with structural deformation[J]. Robot,2015,37(3):376-384.

[9] ZIEGERT J,DATSERIS P.Basic consideration for robot calibration[C]// Proceedings of the 1998 IEEE Intemational Conference on Robotic and Automation.Pennsylvania: IEEE Xplore,1998:932-938.

[10] 蔡鹤皋,张超群,吴伟国.机器人实际几何参数识别与仿真[J].中国机械工程,1998,9(10):11-14. CAI H G, ZHANG C Q, WU W G. Identification and simulation of actual geometric parameters of robot[J]. China Mechanical Engineering,1998,9(10):11-14.

[11] DUMAS C, CARO S, CHERIF M, et al. Joint stiffness identification of industrial serial robots[J]. Robotica,2012,30(4):649-659.

[12] MEGGIOLARO M A, DUBOWSKY S, MAVROIDIS C. Geometric and elastic error calibration of a high accuracy patient positioning system[J].Mechanism and Machine Theory,2005,40(4):415-427.

[13] LIGHTCAP C, HAMNER S, SCHMITZ T, et al. Improved positioning accuracy of the PA10-6CE robot with geometric and flexibility calibration[J]. IEEE Transactions on Robotics,2008,24(2):452-456.

[14] 刘振宇,陈英林,曲道奎,等.机器人标定技术研究[J].机器人,2002,24(5):447-450. LIU Z Y, CHEN Y L, QU D K,et al. Reasearch on robot calibration[J].Robot,2002,24(5):447-450.

Progress in the performance test of industrial robots

HE Huinong1, HUANG Liansheng2

(1.College of Biosystems Engineering and Food Science, Zhejiang University, Hangzhou 310058, China; 2.Hangzhou Econ Technologies Co.Ltd., Hangzhou 310015, China)

The industrial robot is a basic equipment of Industry 4.0. The robot production of China has led the world for four consecutive years. The intelligent manufacturing industy based on industial robots has developed rapidly, but current efforts on standardization are not sufficient. The testing equipment and methods are different. Thus, it is an important issue to unify the standard and the method of robot evaluation. In this paper, we summarized the development of detection technology for robots.

industrial robot; position and orientation characteristics; coordinate transformation; laser tracker; D-H model

2096-2835(2017)02-0133-08

10.3969/j.issn.2096-2835.2017.02.001

2017-04-01 《中国计量大学学报》网址:zgjl.cbpt.cnki.net

贺惠农(1965-),男,浙江省兰溪人,副研究员,主要研究方向为振动测试和控制、工业机器人检测与校准. E-mail:huinonghe@econ-group.com

TP242.2

A